Procédés Circored et Circofer de fabrication du fer

Procédés Circored et Circofer de fabrication du fer

Les procédés Circored et Circofer de fabrication du fer sont des procédés de réduction des fines de minerai de fer à lit fluidisé. Ces procédés évitent complètement le processus d'agglomération et utilisent directement les fines de minerai de fer. Étant donné que les procédés utilisent du charbon non cokéfiable, la nécessité d'une batterie de four à coke n'est pas là. La technologie à lit fluidisé est parfaitement adaptée aux processus énergivores tels que la réduction directe, car elle permet des taux de transfert de chaleur et de masse élevés.

Les procédés Circored et Circofer ont tous deux été développés par Lurgi Metallurgie GmbH, Allemagne (aujourd'hui Outotec Oyj, Finlande) pour la production de fer à réduction directe (DRI) à partir de fines de minerai de fer. Pour les deux processus, des capacités supérieures à 1 million de tonnes par an sont possibles dans une seule unité de production, ce qui se traduit par de meilleures économies d'échelle.

Le procédé Circored est un procédé à base d'hydrogène (H2) tandis que le procédé Circofer est à base de charbon. Circored a une configuration à deux étages afin d'atteindre une métallisation élevée de 90 % à 95 %, tandis que Circofer a une configuration à un étage qui peut atteindre une pré-réduction jusqu'à une métallisation d'environ 70 %. Le procédé Circofer à base de charbon produit des matières premières préréduites pour les réacteurs de fusion-réduction, tels que AusIron, ou les fours de fusion électriques - le produit final étant de la fonte ou de la fonte.

Processus en circuit

Le procédé Circored utilise des lits fluidisés à une échelle adoptée par Outotec pour d'autres applications. Le développement du procédé a été lancé à la fin des années 1970 avec les essais en usine pilote menés à l'usine ELRED d'ASEA en Suède. Des tests ont également été effectués dans l'unité de démonstration du réacteur CFB de 3 tonnes par heure de Thyssen Stahl à Duisburg, en Allemagne. Ces tests avaient porté sur le traitement des déchets des aciéries.

La première unité commerciale Circored a été construite en 1998 par Cliffs and Associates Ltd. au complexe industriel de Point Lisas à Trinidad en 1998. L'usine a une capacité de 500 000 tonnes par an de HBI. L'usine ne fonctionne pas actuellement.

Le procédé est un procédé basé sur le gaz naturel pour la production de DRI à partir de fines de minerai de fer. Il s'agit d'un procédé à lit fluidisé en deux étapes. Le premier étage de réduction est un réacteur à lit fluidisé circulant (CFB), le second étage de réduction un réacteur à lit fluidisé bouillonnant (BFB). Pour le chauffage du produit DRI à grains fins à la température de briquetage, un réchauffeur flash est utilisé.

Le procédé Circored à base de H2 produit du DRI hautement métallisé ou du fer briqueté à chaud (HBI) pour une alimentation directe dans un four à arc électrique (EAF) pour la fabrication de l'acier. Le processus réduit la consommation d'énergie et les émissions et offre une solution durable pour la fabrication de l'acier. Les particularités du procédé sont (i) l'utilisation directe de fines de minerai de fer sans agglomération préalable, comme la pelletisation ou le frittage, et (ii) le fonctionnement avec de l'hydrogène pur comme gaz réducteur permet une réduction avec de très faibles valeurs d'émission de CO2, et permet l'application de basses températures de réduction minimisant les tendances au collage. Le H2 est produit au moyen du reformage du gaz naturel, mais le H2 provient de sources autres qu'un reformeur à la vapeur, par ex. de l'électrolyse de l'eau, peut également être utilisé.

La réaction chimique de base sous-jacente au procédé Circored repose sur un ajout de H2 au minerai de fer, qui réagit pour produire du fer pur et de l'eau (Fe2O3 + 3H2 =2Fe + 3H2O).

Le CFB a été sélectionné pour atteindre un degré de pré-réduction de l'ordre de 65 % à 70 %, en raison (i) de sa vitesse de glissement élevée entre le gaz et les solides, (ii) permettant un excellent transfert de chaleur et de masse et (iii) un court temps de séjour dans le réacteur. Des vitesses de gaz élevées permettent une taille de réacteur plus petite, économisant ainsi sur les coûts d'investissement. Le CFB permet également d'utiliser les gaz d'échappement chargés de poussière du BFB comme gaz secondaire, améliorant ainsi l'utilisation globale du gaz.

Le BFB a été sélectionné pour la deuxième étape du procédé pour atteindre la métallisation finale de 93 % à 95 % en raison de sa vitesse de réaction plus lente. Le BFB se caractérise par des vitesses de gaz plus faibles et des temps de rétention plus longs jusqu'à 4 heures.

Le procédé Circored fonctionne à basse température de réduction et utilise du gaz naturel pour produire du gaz réducteur par reformage. Le procédé utilise des fines de minerai dont la granulométrie est comprise entre 0,03 mm et 1 mm et produit du HBI.

Les fines de minerai de fer sont d'abord séchées et préchauffées dans un système de préchauffage à lit fluidisé à environ 850 °C à 900 °C. Les fines séchées et préchauffées sont ensuite chargées dans un réacteur CFB. La chaleur nécessaire est générée par la combustion du gaz naturel et de l'air qui est introduit dans le réacteur CFB. Les fines subissent une étape de pré-réduction rapide dans un autre CFB à 630 °C jusqu'à environ 65 % à 70 % de métallisation. Le CFB offre des conditions de transfert de chaleur et de masse favorables, ce qui se traduit par des temps de rétention de 20 minutes à 30 minutes. Les vitesses de gaz dans CFB sont de 4 mètres par seconde à 6 mètres par seconde. Des vitesses de gaz élevées sont utilisées dans le CFB, qui est conçu avec un diamètre relativement plus petit. Un bon mélange latéral et vertical des solides dans le CFB assure une répartition uniforme de la température dans le réacteur et une chimie uniforme du produit. Le CFB permet également d'utiliser les gaz d'échappement chargés de poussière du BFB comme gaz secondaire, améliorant ainsi l'utilisation globale du gaz.

Une partie des fines partiellement métallisées est soutirée du CFB et entre dans le réacteur BFB. Le réacteur BFB est compartimenté en plusieurs sections et a des vitesses de gaz comprises entre 0,5 mètre par seconde et 0,6 mètre par seconde. Le BFB fonctionne avec des vitesses de gaz relativement faibles et offre des temps de rétention de 2 heures à 4 heures. Les fines atteignent une réduction finale dans le réacteur BFB de deuxième étage à 650 °C. Les réactions ici sont principalement contrôlées par diffusion pour produire un produit avec une métallisation de 93 % à 95 %. Les effluents gazeux sortant du haut du réacteur BFB passent au CFB. Le produit quitte le réacteur BFB à environ 650 deg C, est ensuite chauffé dans un réchauffeur flash pour atteindre des températures de briquetage d'environ 700 deg C, et briqueté pour produire du HBI.

Circored utilise H2, obtenu à partir du reformage du gaz naturel, comme seule source de réducteur (c'est-à-dire qu'aucun CO n'est utilisé) dans le processus, ce qui donne un produit sans carbone. Une température de fonctionnement inférieure à 650 degrés C est choisie pour le procédé afin d'éviter la tendance au collage des fines de minerai de fer réduit. La basse température de fonctionnement nécessite des volumes de gaz de procédé spécifiques plus élevés. Par conséquent, une pression de fonctionnement de 4 kilogrammes par centimètre carré est utilisée pour réduire les débits de gaz réels.

Le gaz de procédé comprimé est préchauffé à environ 750 °C dans deux fours de préchauffage à gaz, pour être injecté à chaque étape du procédé (c'est-à-dire le CFB et le BFB). Les effluents gazeux du BFBB sont acheminés en tant que gaz de procédé secondaire vers le CFB. Le gaz sortant du cyclone de recyclage de CFB est refroidi dans l'échangeur de chaleur de gaz de procédé, passé à travers un multi-clone pour la récupération d'une partie des particules de poussière, qui est recyclée dans le réchauffeur flash. Les gaz de dégagement sont ensuite lavés et trempés simultanément pour l'élimination finale de la poussière et de l'eau produites lors de la réduction. Le gaz est comprimé puis réchauffé dans l'échangeur de chaleur du procédé pour être réinjecté dans le procédé

Pour la récupération des poussières du laveur, un procédé de micro-granulation est adopté. Dans ce procédé de micro-granulation, les particules ultra-fines sont agglomérées en micro-granulés avec l'ajout d'un liant jusqu'à une taille moyenne d'environ 350 micromètres. Aucun équipement de durcissement thermique supplémentaire n'est utilisé car le durcissement des granulés a lieu dans la section de préchauffage de l'usine Circored. La micro-granulation peut également être appliquée dans le cas où des minerais ultra-fins, tels que des granulés, doivent être traités.

Le gaz de procédé refroidi et nettoyé est recomprimé dans un compresseur puis préchauffé dans des réchauffeurs à gaz à une température d'environ 750 °C avant d'être réintroduit dans le système de réacteur de réduction. De l'H2 d'appoint frais, produit dans un reformeur à vapeur standard équipé d'un système d'élimination du CO2, est ajouté après l'étape de compression. Le gaz de procédé est préchauffé avant introduction dans les fours de réduction. Les deux tiers du gaz frais sont utilisés dans le réacteur secondaire BFB et un tiers dans le réacteur CFB.

L'option de chargement à chaud peut être incorporée pour permettre au DRI produit à chaud d'être alimenté directement sans briquetage dans l'EAF.

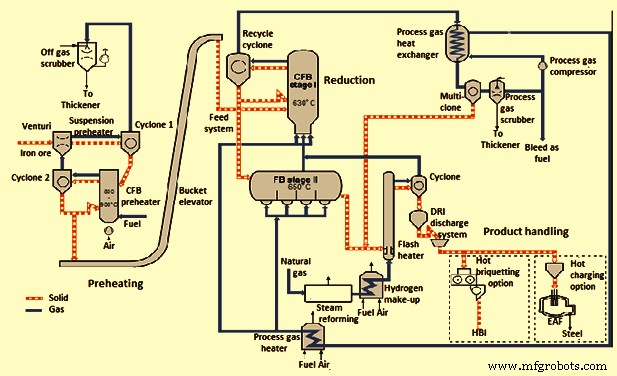

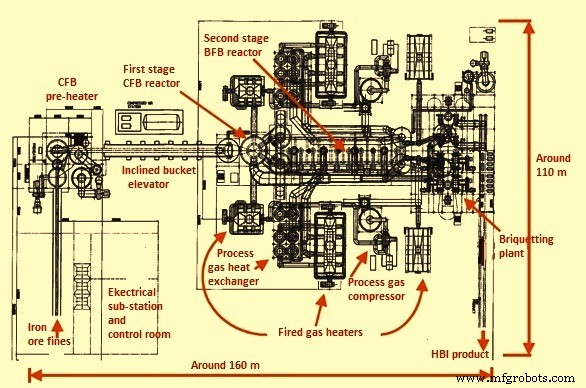

Le schéma de procédé du procédé Circored est à la Fig 1 et la disposition de l'usine de 500 000 tonnes par an est à la Fig 2.

Fig 1 Diagramme de processus du processus Circored

Fig 2 Disposition typique de l'usine Circored

Les intrants typiques du procédé Circored par tonne de HBI consistent en (i) des fines de minerai de fer (67 % Fe) soit 1470 kg, (ii) de l'énergie électrique soit 100 kWh, (iii) du gaz naturel soit 2,75 Gcal, (iv) de l'eau est de 0,6 cum, et (v) les heures de travail sont de 0,23.

Les avantages du procédé comprennent (i) l'utilisation directe de fines de minerai de fer à faible coût sans agglomération préalable, comme la pelletisation ou le frittage, (ii) le fonctionnement avec H2 comme réducteur permet une réduction avec de très faibles valeurs d'émission de CO2, et permet l'application de faibles des températures de réduction minimisant les tendances au collage, (iii) de bonnes conditions de transfert de chaleur et de masse dans le réacteur CFB, et (iv) de faibles coûts d'investissement et de fonctionnement. Voici le potentiel d'économie d'énergie du processus.

- La consommation de gaz du processus est faible à 2,75 Gcal/tonne.

- La consommation d'électricité par tonne d'acier liquide produite par la voie Circored-HBI-EAF est de 901 kWh/tonne d'acier.

Les émissions de CO2 liées au procédé et totales (y compris l'électricité) du procédé seraient de 1,2 et 2,02 tonnes/tonnes d'acier. La voie Circored-EAF n'émet qu'environ 50 % du CO2 émis par la voie conventionnelle haut-fourneau-four à oxygène basique, en supposant que le H2 est généré par le reformage à la vapeur conventionnel. Si le H2, généré par l'électrolyse de l'eau, et l'énergie électrique pour l'EAF, sont basés sur des énergies renouvelables, les émissions de CO2 peuvent être réduites jusqu'à 90 %.

Processus Circofer

Le procédé Circofer est similaire au procédé Circored. Il réduit les minerais fins avec du charbon dans une CFB, dans laquelle le gaz réducteur utilisé est produit par gazéification du charbon. Le processus a été conçu avec des températures de fonctionnement d'environ 950 degrés Celsius, sans production de gaz d'exportation en excès. En raison de l'utilisation cohérente des éléments les plus divers de la technologie CFB, le procédé Circofer se distingue par un transfert de chaleur et de masse exceptionnel, une répartition uniforme de la température sur l'ensemble du circuit du réacteur et une excellente utilisation de la chaleur et des gaz.

Une usine pilote pour le procédé Circofer, d'une capacité de 5 tonnes par jour, a été installée à Francfort, en Allemagne. L'usine pilote a fourni un moyen de tester divers minerais de fer et charbons et permet la simulation des conditions de traitement pour aider à développer des paramètres de conception pour des opérations à l'échelle industrielle. Le DRI produit par le procédé Circofer (plus de 93 % de métallisation) est principalement envisagé pour une utilisation dans les mini-aciéries et les usines d'aciers alliés pour la production d'aciers spéciaux. Cependant, il peut également être utilisé dans des aciéries intégrées.

La pré-réduction Circofer consiste essentiellement en une CFB, où le minerai de fer est réduit par du monoxyde de carbone (CO) et du gaz H2 généré par la gazéification in situ du charbon. Le dégagement gazeux de la CFB est utilisé pour préchauffer le minerai de fer dans un préchauffeur de suspension à deux étages. Le minerai de fer est ensuite réchauffé par du charbon recyclé et par une combustion partielle du charbon avec de l'oxygène dans le générateur de chaleur. Après les étapes de préchauffage, les gaz de dégagement sont encore refroidis dans une chaudière de récupération (générant de la vapeur pour l'épurateur de CO2) et finalement refroidis dans un épurateur venturi pour éliminer la vapeur d'eau générée lors de la réduction. Le CO2 en tant que produit restant de la réduction est éliminé dans un épurateur de CO2 et le gaz de procédé CO et H2 est renvoyé à l'étape de réduction.

Le charbon, le charbon de bois et les fines de minerai de fer (0,1 mm à 1,0 mm) sont les principales matières premières qui sont chargées directement dans le procédé. Du charbon de n'importe quelle variété avec une température de fusion des cendres supérieure à 1 050 °C et avec des matières volatiles comprises entre 10 % et 40 % peut être utilisé. Cependant, il est souhaitable d'avoir un charbon à faible teneur en cendres (moins de 15 %) afin de maintenir la charge circulante dans les réacteurs, et dans le cas d'un chargement direct dans une fonderie le volume de laitier, au minimum.

Le procédé Circofer utilise une combinaison de lits fluidisés circulants et stationnaires. Les minerais fins sont préchauffés dans une unité de préchauffage intégrée à deux étages avant d'être admis au premier étage de réduction. Le premier étage de réduction est un réacteur CFB, avec un générateur de chaleur intégré dans lequel l'énergie nécessaire est fournie au système par oxydation partielle du charbon avec de l'oxygène. Cette combustion partielle du charbon intégrée au système CFB produit non seulement la chaleur nécessaire au processus mais, plus précisément, fournit le charbon requis en tant que carbone réducteur et agent anti-adhérent. Avec cet agencement, il est possible d'effectuer la pré-réduction CFB à des températures élevées de 950 deg C sans provoquer de collage des minerais fins.

Les fines de minerai de fer et le charbon recyclé, issus de la séparation magnétique du produit avant le briquetage, sont préchauffés à environ 800 °C dans un système CFB à deux étages utilisant la chaleur sensible des gaz de dégagement du procédé. Les matériaux préchauffés sont chargés dans le réacteur CFB via un gazogène. Le charbon est chargé directement dans le gazogène qui fonctionne à une température d'environ 1000 degrés Celsius, où il est partiellement oxydé à l'aide d'oxygène injecté pour générer la chaleur nécessaire au processus. Les solides et les gaz entrent dans le CFB où l'oxyde de fer est réduit à une température d'environ 950 °C à un degré de métallisation d'environ 70 %. Les solides du CFB sont transférés vers le réacteur FB (lit fluidisé) pour l'étape de réduction finale jusqu'à une métallisation d'environ 93 %. Le produit métallisé, les cendres et le charbon en excès sont déchargés du réacteur FB, refroidis à environ 730 degrés C et soumis à une séparation magnétique. Le produit métallisé est briqueté à chaud à environ 680 deg C. Le charbon non magnétique est recyclé dans le processus.

La composition typique du DRI du procédé Circofer montre Fe (total) - 92,7 %, fer métallique - 85,8 %, métallisation - 92,6 %, % C - 1,32, % SiO2 - 1,25, % Al2O3 - 2,62, % CaO - 0,06.

Après la réduction finale, le produit est séparé magnétiquement à chaud et peut être traité ultérieurement de différentes manières. Une option consiste à recycler la majeure partie du charbon séparé (c'est-à-dire la fraction non métallique) et à briqueter le produit hautement métallisé à chaud afin de l'expédier de l'usine sous forme de fer briqueté à chaud (HBI). Une autre option consiste en la fusion immédiate du DRI chaud (AusIron). Cette voie présente l'avantage de permettre des économies d'énergie substantielles en fonctionnant « en une seule chaleur ». Dans ce processus, l'excès de carbone peut être utilisé comme source d'énergie pour la fonte.

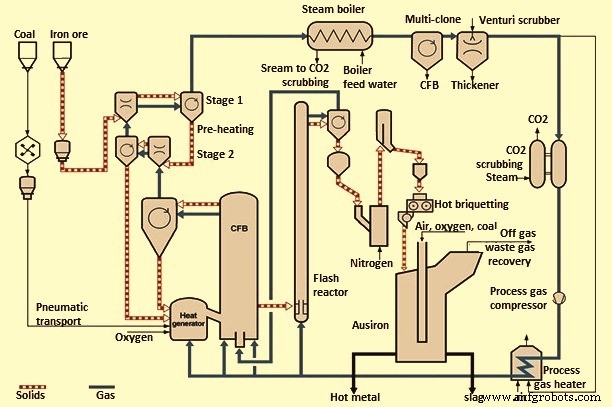

Le schéma de principe du procédé Circofer avec le four AusIron est illustré à la figure 3. Le procédé Circofer est caractérisé par un circuit de gaz fermé. Le gaz généré par la gazéification du charbon et la réduction du minerai est d'abord refroidi, puis dépoussiéré avant que les produits de réduction, l'eau et le CO2, puissent être éliminés. Le gaz à haut potentiel de réduction ainsi obtenu est comprimé et chauffé avant d'être finalement recyclé dans le procédé. Les températures de réduction élevées et la réaction de Boudouard en cours permettent une utilisation élevée du gaz et donc un fonctionnement en mode sans production de gaz d'exportation.

Le gaz circule dans un circuit de gaz fermé. Le dégagement gazeux du réacteur est utilisé dans le préchauffeur de minerai, puis il est refroidi à environ 220 °C dans une chaudière de récupération. Le gaz est dépoussiéré dans un filtre à manches, trempé et lavé pour éliminer la vapeur d'eau produite dans le processus avant d'entrer dans l'unité d'élimination du CO2. L'unité d'élimination du CO2 utilise de la vapeur élevée dans la chaudière de récupération pour extraire le CO2 des gaz de dégagement. Le gaz est ensuite comprimé et réinjecté dans les réacteurs et le gazogène.

Fig 3 Organigramme du procédé Circofer avec four Ausiron

Voici les caractéristiques importantes du procédé Circofer.

- Le processus utilise du charbon pour le processus

- Les fines de minerai de fer sont utilisées sans agglomération ni autre prétraitement

- Le processus nécessite un minimum de préparation matérielle

- Le processus a un transfert de chaleur et de masse exceptionnel grâce à la technologie du lit fluidisé

- Le processus a un système énergétique fermé avec une demande d'énergie primaire minimisée

- Le processus n'a pas d'énergie excédentaire

- Le processus ne contient aucun déchet dangereux

- Le processus est respectueux de l'environnement avec de faibles émissions

- Le processus a la flexibilité de produire du HBI un produit commercialisable, ou le DRI chaud peut être transféré vers un four de fusion pour produire du métal chaud

- Augmente considérablement la capacité du four de fusion en aval (AusIron)

- Réduit la consommation électrique d'une fonderie électrique en aval.

Processus de fabrication

- Création de normes et de processus opérationnels

- Génération et utilisation de gaz de haut fourneau

- Génération et utilisation de gaz de four à coke

- Processus de fabrication du fer HIsmelt

- Processus HIsarna pour la fabrication du fer

- Qu'est-ce que le soudage au gaz ? - Pièces, processus et application

- Différents types de procédés de soudage au gaz et leurs applications

- Comprendre le processus de soudage au gaz

- Processus de laminage à chaud et à froid