Procédé Midrex pour la réduction directe du minerai de fer

Procédé Midrex pour la réduction directe du minerai de fer

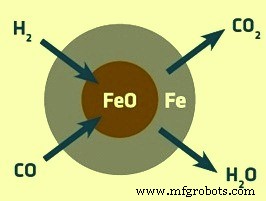

Midrex est un procédé de fabrication du fer, développé pour la production de fer à réduction directe (DRI). Il s'agit d'un procédé de four à cuve à gaz qui est un procédé de réduction à l'état solide qui réduit les boulettes de minerai de fer ou le minerai en morceaux en DRI sans leur fusion à l'aide de gaz réducteur généralement formé à partir de gaz naturel. Le principe du processus de réduction à l'aide de gaz réducteur est illustré à la figure 1.

Fig 1 Principe du processus de réduction à l'aide de gaz réducteur

L'histoire du procédé Midrex remonte à 1966 lorsque Donald Beggs de la Surface Combustion Corporation conçoit l'idée du procédé de réduction directe Midrex. Le processus original a été développé par Midland-Ross Co., qui est devenu plus tard Midrex Technologies, Inc. C'est maintenant une filiale en propriété exclusive de Kobe Steel. Une usine pilote a été construite à Toledo, Ohio en 1967. La première usine commerciale, d'une capacité de production de 150 000 tonnes par an, a été construite à Portland, Oregon, en 1969. Le génie du procédé Midrex est sa simplicité. Le concept de Donald Beggs consistant à combiner le reformage stœchiométrique du gaz naturel avec la réduction directe du minerai de fer dans un four à cuve était une innovation révolutionnaire qui a résisté à l'épreuve du temps.

Depuis 1969, la production de DRI par le procédé Midrex a dépassé 500 millions de tonnes. La production de bon nombre des usines Midrex dépasse leur capacité nominale. Chaque année depuis 1987, la production de DRI par le procédé Midrex représente plus de 60 % de la production mondiale totale de DRI.

Le processus était immature en 1978, lorsque Kobe Steel entame la construction d'une usine d'une capacité de production de 400 000 tonnes/an dans l'État du Qatar. Kobe Steel a considérablement modifié la conception, en exploitant les technologies de l'entreprise développées grâce à l'exploitation des hauts fourneaux, et a stabilisé le nouveau procédé. D'autre part, Midrex Technologies a également réalisé diverses améliorations aux usines qu'ils ont construites dans divers pays. Celles-ci ont toutes été intégrées au début des années 1980, rendant le processus presque terminé.

La capacité de production maximale d'une unité Midrex en 1984 était de 600 000 tonnes par an. Les fours à cuve Midrex avec des diamètres de cuve de 5,0 m, 5,5 m et 6,5 m ayant des capacités de production annuelles respectives de 800 000 tonnes, 1 million de tonnes et 1,6 million de tonnes de DRI constituent différentes étapes de développement. Plus tard, avec les améliorations apportées, la capacité est passée à un niveau de 1,8 million de tonnes par an en 2007, ce qui est comparable à celui d'un haut fourneau d'assez bonne taille. Le module Super Megamod d'une capacité de 2,2 millions de tonnes de DRI par an dispose d'un four à cuve d'un diamètre interne de 7,5 m et d'une capacité de production de plus de 275 tonnes par heure. Aujourd'hui, le module Super Megamod peut même avoir une capacité de 2,7 millions de tonnes par an.

De plus, le procédé a été considérablement amélioré depuis la mise en service de la première usine en 1969. Les gains de productivité du procédé Midrex sont dus (i) à des fours à cuve de plus grande capacité grâce à la mise à l'échelle de l'équipement de procédé, (ii) à une raffinement du processus qui comprend une récupération de chaleur accrue, (iii) des catalyseurs améliorés, (iv) un briquetage à chaud et (v) l'incorporation de nouvelles technologies telles que la double circulation, le reformage in situ, le revêtement d'oxyde, le réfractaire à paroi mince, l'injection d'oxygène, etc. .

Description du processus

La charge de fer pour le four à cuve peut être constituée de boulettes de minerai de fer ou de minerai de fer calibré ou d'une combinaison des deux. Cependant, la charge de minerai consiste normalement en un mélange de boulettes et de minerai en morceaux. Les matériaux de charge de minerai sont transportés et chargés dans les bacs désignés qui sont réservés aux boulettes ou au minerai en morceaux. Les capacités des bacs dépendent de la capacité de l'usine. Les bacs destinés au minerai en morceaux sont équipés d'une «échelle» spéciale pour éviter la génération de fines en raison de la hauteur de chute. Le rapport de mélange normal des boulettes au minerai en morceaux est de 80:20. Des chargeurs constants sous le bac contrôlent le taux de mélange. Le mélange de charge de minerai est acheminé vers le four à cuve à travers les tamis à minerai destinés à éliminer les matériaux surdimensionnés (+45 mm) et sous-dimensionnés (-6 mm).

Le procédé Midrex est simple à exploiter et implique trois opérations unitaires majeures, à savoir (i) la réduction du minerai de fer, (ii) le préchauffage du gaz et (iii) le reformage du gaz naturel. Le cœur du procédé Midrex est son four à cuve. Il s'agit d'un récipient cylindrique à revêtement réfractaire et constitue un élément clé du processus de réduction directe. C'est un réacteur flexible et polyvalent. Il peut utiliser du gaz naturel, un gaz de synthèse du charbon, du gaz de four à coke ou des gaz d'échappement du procédé Corex comme gaz réducteur. Il fonctionne à une pression légèrement supérieure à la pression atmosphérique et à des températures de fonctionnement d'environ 950 deg C. La disponibilité du four à cuve garantit que l'usine Midrex fonctionne pendant plus de 8 000 heures par an.

Le four à cuve est conçu sur le principe du gaz et des solides à contre-courant pour maximiser l'efficacité de la réduction. Le four assure un écoulement uniforme des solides en répartissant efficacement la charge du four et en évitant le pontage des matériaux et la canalisation des gaz. Le contrôle s'exerce sur la circulation des gaz entre les différentes zones du four. Le four à cuve empêche également le gaz réducteur d'entrer en contact avec l'air. Il interdit aux flux de gaz de fluidifier la charge du four. Un profil de température uniforme est maintenu sur toute la section transversale du four. L'arrêt du flux de charge du four est évité. La conception du four élimine le besoin d'un cône de décharge refroidi à l'eau.

De nos jours, le four à cuve Midrex standard présente des caractéristiques telles que (i) des réfractaires à paroi mince dans la zone de réduction du four pour réduire la chute de pression de la charge et pour augmenter le volume du four, (ii) un orifice à double mouvement pour l'injection de gaz réducteur puisque cela permet au gaz de mieux pénétrer au centre de la charge dans la zone de réduction et améliore ainsi la métallisation au centre du four à cuve, et (ii) des inserts d'aide à l'écoulement de forme modifiée pour égaliser la vitesse de descente de la charge entre les centre et côté mur de la zone de réduction du four à cuve.

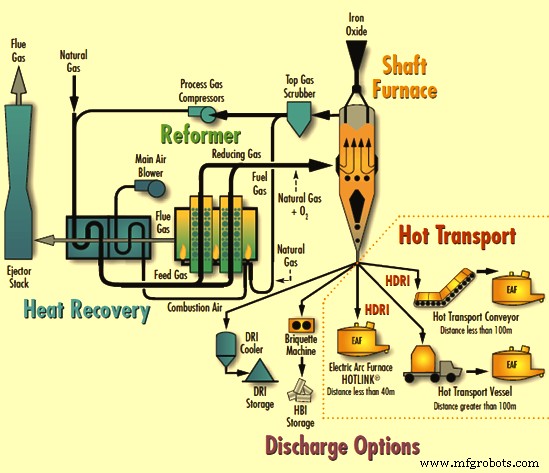

Le processus a la capacité de produire du DRI froid (CDRI), du DRI chaud (HDRI) et/ou du fer briqueté chaud (HBI). Le schéma de procédé est en givat Fig 2.

Fig 2 Schéma du processus Midrex

Le four à cuve est un réacteur à lit fixe avec circulation à contre-courant du réactif. Ce type de réacteur est généralement un réacteur très performant pour le traitement des matières solides. Il y a trois raisons principales à cette efficacité, à savoir (i) puisque le réacteur est complètement rempli de charge de minerai, la productivité volumétrique est généralement très élevée, (ii) un lit à garnissage mobile garantit que chaque morceau de la charge de minerai subit le même profil de température , la composition du gaz et le temps de séjour comme tous les autres morceaux, et (iii) le flux à contre-courant fournit à la charge de minerai une très grande force motrice pour la réaction et des temps de réaction rapides.

Le fonctionnement du four à cuve est simple et direct. Le matériau de charge de fer est introduit en haut du four à travers une trémie de dosage et descend vers le bas par écoulement gravitaire. Dans le four, il est mis en contact par un gaz réducteur à haute température circulant vers le haut, chauffé et converti en DRI. Le gaz réducteur, qui est principalement de l'hydrogène (H2) et du monoxyde de carbone (CO), réagit avec l'oxyde de fer (Fe2O3) pour réduire, c'est-à-dire pour éliminer la teneur en oxygène (O2) et carburer le matériau avant la décharge. Pour la production de CDRI, le fer réduit est refroidi et carburé par le gaz de refroidissement à contre-courant dans la partie inférieure du four à cuve. Le DRI peut également être déchargé à chaud soit sous forme de HDRI, soit alimenté dans une machine à briquettes pour produire du HBI. Par conséquent, le produit du four peut être déchargé sous forme de CDRI, HDRI, HBI ou toute combinaison simultanément.

Les réactions qui se déroulent dans le four à cuve sont présentées ci-dessous.

Réduction par CO

Fe2O3 + 3CO =2Fe + 3CO2 (réaction globale)

3Fe2O3 + CO =2Fe3O4 + CO2 (Réaction exothermique)

Fe3O4 + CO =3FeO + CO2 (réaction endothermique)

FeO + CO =Fe + CO2 (réaction exothermique)

Réduction de H2

Fe2O3 + 3H2 =2 Fe + 3H2O (réaction globale)

3Fe2O3 + H2 =2Fe3O4 + H2O (Réaction exothermique)

Fe3O4 + H2 =3FeO + H2O (réaction endothermique)

FeO + H2 =Fe + H2O (réaction endothermique)

Réactions de carburation

3Fe + CH4 =Fe3C + 2H2 (Réaction endothermique)

3Fe + 2CO =Fe3C + CO2 (Réaction exothermique)

3Fe + CO + H2 =Fe3C + H2O (Réaction exothermique)

Les gaz d'échappement (gaz de tête) émis par le haut du four à cuve sont nettoyés et refroidis par un épurateur par voie humide (épurateur de gaz de tête) et remis en circulation pour être réutilisés. Le gaz de gueulard contenant du CO2 et du H2O est pressurisé par un compresseur, mélangé avec du gaz naturel, préchauffé et introduit dans un four de reformeur.

Le gaz réducteur composé principalement de H2 et de CO peut être généré à partir d'une grande variété de sources d'énergie. Le gaz naturel contient principalement du méthane qui peut varier de 83 % à 96 %. Les autres constituants du gaz naturel sont des hydrocarbures plus élevés. Le gaz naturel peut être reformé dans un reformeur qui est un four à revêtement réfractaire étanche au gaz contenant des tubes en acier allié. Le gaz d'alimentation du reformeur est le gaz naturel frais mélangé avec le gaz d'échappement du four à cuve qui est recyclé. Ce gaz mixte mélangé est chauffé et passé à travers des tubes remplis de catalyseur. Le gaz reformé est produit en raison des réactions catalytiques qui se déroulent à l'intérieur des tubes remplis de catalyseur. Le gaz nouvellement reformé contenant environ 90 % à 92 % de H2 + CO (sur une base sèche) est ensuite envoyé chaud directement au four de réduction à cuve en tant que gaz réducteur.

Le procédé Midrex utilise un catalyseur solide pour la réaction en phase gazeuse. L'alumine ou la magnésie est le matériau support qui donne au catalyseur sa forme et sa résistance. L'ingrédient actif du catalyseur, qui augmente la vitesse de la réaction, est normalement le nickel. Le cobalt a également été utilisé dans certains cas. Le soufre et les halogènes sont les poisons les plus courants des catalyseurs de reformage.

Les réactions qui ont lieu dans un reformeur sont données dans l'onglet 1.

| Onglet 1 Réactions du Reformer | ||

| Sl. Non | Type de réaction | Réaction |

| 1 | Reformage à la vapeur | CnH(2n+2) + n H2O =(2n+1)H2 + nCO |

| 2 | Reformage au CO2 | CnH(2n+2) + n CO2 =(n+1)H2 + 2nCO |

| 3 | Réaction de changement de gaz à l'eau | CO + H2O =CO2 + H2 |

| 4 | Réaction de dépôt de carbone de Boudouard | 2CO =CO2 + C |

| 5 | Réaction de dépôt de carbone de Beggs | CO + H2 =H2O + C |

| 6 | Craquage des hydrocarbures lourds | CnH(2n+2) =(n+1)H2 + nC |

La conception du reformeur et du catalyseur doit être telle qu'elle favorise les réactions de reformage sans permettre aux réactions de dépôt de carbone d'avoir lieu. Généralement, les reformeurs à vapeur sont utilisés pour le reformage du gaz naturel. Pour le reformeur à vapeur, le gaz naturel doit être désulfuré. Le procédé Midrex utilise un reformeur stoechiométrique. Dans ce reformeur, le rapport stoechiométrique est un paramètre important. Le rapport stoechiométrique est simplement le rapport molaire ou volumique des oxydants, CO2 et H2O aux hydrocarbures qui entraînerait la consommation de l'hydrocarbure sans oxydant restant si la réaction se poursuivait jusqu'à son terme. Une autre version du rapport stoechiométrique est le rapport des oxydants au carbone dans l'hydrocarbure dans le gaz d'alimentation du reformeur. Dans le reformeur à vapeur, il s'agit du rapport vapeur/carbone. Dans le reformeur Midrex, le rapport stoechiométrique est le rapport réel des oxydants à l'hydrocarbure divisé par le rapport stoechiométrique des oxydants à l'hydrocarbure. Il s'agit donc d'une mesure de l'excès d'oxydants dans le gaz d'alimentation du reformeur. Il est donc plus correctement appelé le rapport oxydant sur carbone.

Les caractéristiques du reformeur Midrex incluent (i) aucun système de vapeur n'est nécessaire pour le reformage, (ii) aucun système d'élimination du CO2 n'est requis pour le fonctionnement, (iii) le gaz réducteur chaud peut être directement utilisé dans le four à cuve sans trempe ni réchauffage, ( iv) aucun O2 n'est nécessaire pour le reformage, (v) en utilisant du CO2 pour le reformage, moins de gaz naturel est nécessaire, et (vi) permet au procédé Midrex d'être un simple système en boucle fermée minimisant la consommation d'énergie et le nombre de pièces mobiles dans l'usine.

Le four de reformage Midrex est équipé de plusieurs centaines de tubes de reformage remplis de catalyseur au nickel. En traversant ces tubes, le mélange de gaz de tête et de gaz naturel est reformé pour produire un gaz réducteur constitué de CO et H2. Les réactions qui se produisent dans les tubes du reformeur Midrex sont les suivantes.

CH4 + CO2 =2CO + 2H2

CH4 + H2O =CO + 3H2

2CH4 + O2 =2CO + 4H2

CO + H2O =CO2 + H2

CH4 =C(S) + 2H2

Le reformeur Midrex diffère du reformeur à vapeur à bien des égards. Il (i) reforme à la fois du dioxyde de carbone et de la vapeur d'eau, (ii) fonctionne à un rapport oxydant/carbone (Midrex stoechiométrique) d'environ 1,4, (iii) fonctionne avec du soufre présent dans le gaz d'alimentation du reformeur, (iv) fonctionne à basse pression , et (v) nécessite une conception de catalyseur unique.

L'efficacité thermique du reformeur Midrex est grandement améliorée par le système de récupération de chaleur. La chaleur sensible est récupérée des fumées du reformeur pour préchauffer le mélange gazeux d'alimentation et l'air de combustion du brûleur. De plus, en fonction de l'économie, le gaz combustible peut également être préchauffé.

En outre, pour la génération de gaz réducteur, du charbon de n'importe quel type ou teneur en cendres peut être gazéifié. Le gaz de four à coke peut être reformé à l'aide du «système de réacteur thermique» Midrex. Le gaz de synthèse exporté d'une unité Corex produit également un gaz réducteur de haute qualité qui peut être utilisé dans un four à cuve Midrex étroitement lié pour produire du DRI.

Quatre options de décharge (Fig 1) sont disponibles pour le procédé Midrex. Il s'agit de DRI froid, HBI, DRI chaud via hot link (HOTLINK) et DRI chaud via convoyeur de transport chaud ou navire de transport.

Le processus de liaison chaude utilise principalement le transport par gravité et utilise la même technologie que celle utilisée pour l'alimentation par gravité de HDRI pour la production de HBI. Le HDRI du four vertical DRI est déchargé dans un réservoir tampon à l'extérieur et au-dessus de l'atelier de fusion de l'acier. Les modules Midrex avec hot link sont équipés pour gérer toutes les conditions de perturbation via le bac de surtension. Ce système fournit HDRI au four à arc électrique (EAF) selon la demande de l'EAF. Le procédé HOTLINK est utilisé lorsque la distance entre le four vertical DRI et l'EAF est inférieure à 40 mètres.

Un système de convoyeur de transport à chaud est utilisé lorsque l'atelier de fusion d'acier n'est pas adjacent au four vertical DRI (plus de 40 m mais moins de 100 m), un convoyeur mécanique isolé est utilisé pour le transport de HDRI vers l'atelier de fusion d'acier. Dans ce cas, le DRI est déchargé du four vertical DRI sur un convoyeur entièrement fermé et isolé, conçu pour minimiser la perte de température et empêcher la désoxydation. Le convoyeur a des bacs spécialement formés qui ont une forme similaire à celle des seaux. Le capot fermé du convoyeur contient un système d'inertage. Le convoyeur offre un fonctionnement fiable à des coûts raisonnables.

Le transport par navires de transport chauds est utilisé lorsque la distance entre le four vertical DRI et l'EAF est supérieure à 100 mètres ou qu'un four vertical DRI doit alimenter deux ateliers de fusion d'acier ou plus. Le transport de HDRI se fait à l'aide de navires isothermes, ayant normalement une capacité de 60 tonnes à 90 tonnes. À partir du four vertical DRI, le récipient est rempli par un tuyau avec un joint étanche à l'air. Une fois qu'un récipient est rempli, le tuyau est fermé et un autre récipient commence à se remplir, le récipient rempli est transporté vers l'atelier de fusion d'acier sur rails ou sur camions.

Améliorations des processus

Un grand nombre d'améliorations du processus ont été réalisées depuis la mise en service de la première usine en 1969. La première pratique suivie au début consistait à utiliser une alimentation en granulés à 100 % et des températures de gaz réducteurs basses (environ 780 °C) en raison des tendances au frittage. des matériaux de la charge de granulés. Au milieu des années 1970, le minerai en morceaux a été utilisé pour la première fois et la pratique a été largement adoptée dans les années 1980. L'utilisation de minerai en morceaux a fourni un avantage supplémentaire en empêchant le frittage de la charge du four à cuve. Cela a entraîné une augmentation des températures des gaz réducteurs de 780 deg C à 850 deg C. Cela a entraîné une augmentation d'environ 13 % de la productivité du système.

D'autres développements dans la pratique d'exploitation ont eu lieu au milieu des années 1990, consistant en l'introduction d'un revêtement en usine des matières premières d'oxyde de fer avec CaO ou CaO/MgO. Cela a entraîné une augmentation supplémentaire des températures des gaz réducteurs (un peu plus de 900 degrés C). Grâce à cela, la productivité du processus s'est encore améliorée de 11 %. Tous les développements jusqu'au milieu des années 1990 ont entraîné une augmentation de la température de la charge d'environ 40 deg C.

Les développements jusqu'au milieu des années 1990 visaient à augmenter la température des gaz réducteurs sans toucher à la qualité de la température des gaz réducteurs. D'autres efforts de développement ont conduit à une augmentation des températures des gaz réducteurs au détriment de la qualité des gaz réducteurs. Ce développement de la fin des années 1990 a conduit à augmenter les températures des gaz réducteurs au détriment de la qualité du gaz réducteur. Ceci a été réalisé grâce à la combustion d'oxygène (O2) du gaz. La température plus élevée du gaz réducteur ainsi que la perte de la qualité du gaz réducteur ont fourni un net avantage de production. L'introduction de l'injection d'O2 a entraîné la combustion d'une partie du gaz réducteur CO+H2 par l'O2 et a contribué à la réalisation de cet effet avec succès. De nos jours, les conceptions d'injection d'O2 consistent en l'introduction d'O2 de haute pureté dans le flux de gaz réducteur chaud circulant à travers un agencement de buses multiples. La pratique de l'injection d'O2 a entraîné une augmentation des températures des gaz réducteurs à plus de 1 000 deg C et une augmentation supplémentaire de la température de charge jusqu'à 70 deg C. Bien qu'une partie de H2+CO soit consommée par la combustion avec O2, l'augmentation de la température du la réduction des gaz améliore la productivité du four à cuve de 10 % à 20 %. La consommation typique d'oxygène pour cette amélioration est de l'ordre de 12 N cum/tonne à 15 N cum/tonne. L'augmentation globale de la productivité par rapport à la productivité de la première unité Midrex de 1969 due à l'utilisation de minerai en morceaux, au revêtement d'oxyde de fer et à l'injection d'O2 est d'environ 37 %.

L'injection d'O2, décrite ci-dessus, a évolué vers une technologie améliorée, appelée OXY+, qui a été rendue possible par l'introduction d'une technique de combustion partielle. L'OXY+ utilise une chambre de combustion en plus du reformeur. La chambre de combustion brûle partiellement le gaz combustible avec O2 pour produire H2+CO, qui sont ajoutés au gaz réducteur généré par le reformeur. Le système OXY+ génère un gaz réducteur en faisant réagir de l'O2 et du gaz combustible dans un rapport stoechiométrique d'environ 0,5. Le brûleur pour OXY+ est installé dans le conduit de gaz réducteur après le reformeur. Le cœur du système est le réacteur OXY+ où le gaz combustible et l'O2 sont mélangés et brûlés en deux étapes. Grâce à un étagement approprié, le système Oxy+ fournit (i) une combustion stable, (ii) l'élimination de la génération de suie, (iii) la conversion du gaz combustible en H2+CO et (iv) la protection du matériau de construction contre les températures extrêmes. Le mécanisme de contrôle est important pour le succès du système Oxy+. Il mesure avec précision l'O2 et le gaz combustible à chaque étage du réacteur. Le contrôle étroit du mélange de combustion de l'O2 et du gaz combustible aide à maintenir une qualité et une température de gaz constantes. Cela sert à minimiser l'augmentation de température du gaz entrant dans le four à cuve et offre une possibilité supplémentaire d'augmenter la production. L'application d'OXY+ se traduit par une augmentation potentielle de 21 % de la productivité du four à cuve.

La productivité optimale est obtenue en maximisant la température de réduction de la charge et la qualité du gaz réducteur entrant dans le four à cuve. Ces deux facteurs sont les clés de l'optimisation de la production du four à cuve et de ses équipements de génération de gaz associés. En utilisant une combinaison des deux pratiques de fonctionnement, l'injection d'oxygène et le système OXY+, ainsi qu'en maintenant le gaz naturel dans le flux de gaz réducteur, il est possible de contrôler indépendamment la température de charge du four à cuve et la température du gaz réducteur. Cela permet à l'opérateur de l'installation de maximiser les performances du four à cuve en maximisant l'utilisation des gaz réducteurs à l'intérieur du four. Cette pratique offre un potentiel d'augmentation de la production d'environ 5 %.

La conception à double mouvement Midrex pour distribuer le gaz réducteur au four à cuve se compose de deux anneaux d'orifices autour de la circonférence du four à cuve. La double agitation permet une meilleure répartition du gaz réducteur par rapport à une seule agitation. La double agitation permet également des débits plus élevés du gaz réducteur vers le four sans fluidisation locale du DRI. Ces avantages contribuent à augmenter la productivité du four à cuve.

L'injection de gaz naturel dans la zone de transition du four a été introduite pour atteindre des niveaux de carbone de produit plus élevés et également des taux de production plus élevés. La zone de transition est la partie du four située en dessous de la zone de réduction et au dessus de la zone de refroidissement. Lorsque le DRI descend de la zone de réduction dans la zone de transition, il fait très chaud. À ce stade, l'excès de chaleur doit être éliminé avant que le DRI ne soit évacué du four. En injectant du gaz naturel dans la zone de transition, une partie de la chaleur disponible est utilisée pour le craquage des hydrocarbures. Cette fissuration de l'hydrocarbure dépose du carbone dans le produit DRI et libère du H2, qui s'écoule vers le haut et, étant un réducteur, permet une réduction supplémentaire.

Le préchauffage du gaz naturel qui va vers la zone de transition est à l'étude. L'avantage du préchauffage du gaz naturel est un carbone produit plus élevé et des taux de production plus élevés puisqu'une plus grande quantité de gaz naturel de transition peut être ajoutée. Actuellement, le flux de gaz naturel de la zone de transition est limité par son effet de refroidissement. Le préchauffage du gaz naturel peut assurer l'injection d'une plus grande quantité de gaz sans trempe de la zone de réduction.

Paramètres de fonctionnement et consommations spécifiques

Charge typique de 1,0 million de tonnes par an L'unité Midrex à Comsigua, au Venezuela, se compose de 80 % de boulettes de minerai de fer et de 20 % de morceaux de minerai de fer. L'analyse typique des matières premières pour cette usine est donnée dans l'onglet 2 et l'analyse typique du produit est donnée dans l'onglet 3.

| Onglet 2 Analyse typique des matières premières | ||||

| Sl.No. | Composant | Unité | Billes de minerai de fer | Morceau de minerai de fer |

| 1 | Fe total | % | 65-68 | 65.2 |

| 2 | SiO2 (max) | % | 3 | 3 |

| 3 | Al2O3 (max) | % | 3 | 3 |

| 4 | Al2O3 + SiO2 (max) | % | 5 | 5 |

| 5 | CaO + MgO | % | 0.35 | 0.01 |

| 7 | Soufre | % | 0.005 | 0.012 |

| 8 | Phosphore | % | 0.05 | 0.1 |

| 9 | LOI | % | 3 | |

| 10 | Taille nominale | mm | 6-18 | 10-35 |

| 11 | Moins 6 mm | % | 3 | 5 |

| 12 | Résistance au gobelet | |||

| + 6,73 mm max | % | 95 | 90 | |

| – 0,595 mm min | % | 4 | 7 | |

| 13 | Résistance à la compression min | kg | 250 | |

| Onglet 3 Analyse type de DRI | |||||

| Sl.No. | Éléments | Unité | HBI | CDRI | HDRI |

| 1 | Fe métallique | % | 83 – 90 | 83 – 90 | 83 – 90 |

| 2 | Fe total | % | 89 -94 | 89 – 94 | 89 – 94 |

| 3 | Métallisation | % | 92 – 96 | 92-96 | 92-96 |

| 4 | P | % | 0.005 – 0.09 | 0.005 – 0.09 | 0.005 – 0.09 |

| 5 | S | % | 0.001-0.03 | 0.001-0.03 | 0.001-0.03 |

| 6 | C | % | 1.5 – 4.0 | 1.5 – 4.0 | 1.5 – 4.0 |

| 7 | Al2O3 + SiO2 | % | 2.8 – 6.0 | 2.8 – 6.0 | 2.8 – 6.0 |

| 8 | Densité apparente | t/cum | 2.4 – 2.8 | 1.6 -1.9 | 1.6 – 1.9 |

| 9 | Densité apparente | g/cc | 5.0 – 5.5 | 3.4 – 3.6 | 3.4 -3.6 |

| 10 | Température du produit | °C | 100 | 50 | 600 – 700 |

| 11 | Taille typique | mm | 30 x 50 x 110 | 4-20 | 4-20 |

Les paramètres de fonctionnement typiques du procédé Midrex sont donnés dans l'onglet 4

| Onglet 4 Paramètres de fonctionnement typiques | |||

| Sl.No. | Composant | Unité | Valeur |

| 1 | Rapport de mélange de minerai de pellets | Rapport | 80:20 |

| 2 | Productivité spécifique | tonnes/heure | 150 |

| 3 | Débit de gaz de procédé | N cum/heure | 165 000 |

| 4 | Gaz de procédé CO2 | % | 20.0-21.0 |

| 5 | Température du boîtier du reformeur | C deg | 1 130 |

| 6 | Température des gaz reformés | C deg | 930 |

| 7 | Gaz reformé CH4 | % | 1.1 |

| 8 | Gaz reformé CO2 | % | 2.8 |

| 9 | Température des gaz agités | C deg | 830-850 |

| 10 | Gaz d'agitation CH4 | % | 3.5-4.0 |

| 11 | Réduction pression zone | kg/cm² | 0,85-0,95 |

| 12 | Consommation de gaz naturel | G cal/tonne DRI | 2.4 |

| 13 | Consommation électrique | kWh/tonne DRI | 95 |

| 14 | Consommation d'oxygène | N cum/tonne DRI | 15 |

| 15 | Consommation d'eau | N cum/tonne DRI | 1.2 – 1.5 |

La composition et la température typiques du gaz à l'entrée et à la sortie du reformeur se trouvent dans l'onglet 5.

| Tab 5 Paramètres de gaz à l'entrée et à la sortie du reformeur | ||||

| Sl.No. | Composant | Unité | Entrée | Sortie |

| 1 | H2 | % | 35 | 55 |

| 2 | CO | % | 19 | 35 |

| 3 | CO2 | % | 15 | 2 |

| 4 | H2O | % | 13 | 6 |

| 5 | CH4 | % | 17 | 1 |

| 6 | N2 | % | 1 | 1 |

| 7 | Température | °C | 580 | 980 |

Les paramètres de contrôle environnemental typiques se trouvent dans l'onglet 6.

| Onglet 6 Paramètres de contrôle de l'environnement | |||||

| Émissions atmosphériques | Unité | Particules | SO2 | NOx | CO2 |

| Trémie de charge | kg/tonne DRI | <0.001 | Tracer | <0.004 | – |

| Pile Reformer | kg/tonne DRI | <0.04 | 0.025 | <0.50 | <500 |

| Système de dépoussiérage (typique pour une unité) | kg/tonne DRI | 0.015 | Tracer | <0.006 | – |

| Rejets d'eau | Matières en suspension | Flux | |||

| Plant soufflé | kg,cum/tonne DRI | 0.01 | 0.2 | ||

| Niveau sonore | |||||

| À l'intérieur de la zone du ventilateur | décibel | 95-105 | |||

| Autres domaines | décibel | 80-90 | |||

Processus de fabrication

- Le processus de frittage des fines de minerai de fer

- Procédé Finex pour la production de fonte liquide

- ITmk 3 Processus de fabrication de pépites de fer

- Processus de fabrication du fer HIsmelt

- Processus HIsarna pour la fabrication du fer

- Options de décharge pour le fer à réduction directe et son transport à chaud

- Processus CONARC pour la fabrication de l'acier

- Valorisation des minerais de fer

- Comprendre le processus de fusion du minerai de fer