Formation de tartre dans le four de réchauffage

Formation de tartre dans le four de réchauffage

Les fours de réchauffage constituent un élément important dans le laminage des aciers, dans lequel les produits semi-finis en acier sont chauffés à une température souhaitée pour obtenir les propriétés plastiques des produits à laminer. Les objectifs fondamentaux du chauffage des produits semi-finis en acier pour le laminage comprennent (i) l'adoucissement de l'acier pour le rendre apte au laminage, et (ii) la fourniture d'une température initiale suffisamment élevée pour que le processus de laminage soit terminé dans une région de température entièrement austénitique. .

Lors du réchauffage dans le four de réchauffage, l'acier est passé à travers le four le long duquel la température est progressivement augmentée jusqu'à la zone de trempage. Là, la température est maintenue constante pour l'homogénéité thermique et chimique de l'acier. Le four de réchauffage est un four à chauffage direct qui utilise du combustible gazeux, liquide ou solide et de l'air. La composition de l'atmosphère à l'intérieur du four se compose généralement principalement d'azote (N2), de dioxyde de carbone (CO2), de vapeur d'eau (H2O) et d'oxygène libre (O2). La composition de l'atmosphère peut varier considérablement au cours de l'opération. Ces variations sont fonction du rapport air/combustible, qui à son tour dépend des conditions de fonctionnement du four et du broyeur.

Le four de réchauffage pour le réchauffage de l'acier est conceptuellement divisé en trois zones. A partir de l'extrémité de décharge du four de réchauffage, ces zones sont (i) la zone de trempage, (ii) la ou les zones de chauffage et (iii) la zone de préchauffage. Dans la zone de trempage, le combustible et l'air sont brûlés à travers les brûleurs du four à une stoechiométrie de combustible primaire normale ou réduite. Cette zone a une température de four élevée. La température de l'acier est égalisée par sa section transversale dans cette zone. Les gaz d'échappement de cette zone se dirigent vers les zones de chauffage. Les zones de chauffage, qui se situent entre la zone de préchauffage et la zone de trempage, nécessitent un transfert de chaleur par rayonnement élevé pour augmenter la température de surface de l'acier jusqu'à environ la température de laminage. L'enrichissement en O2 de l'air de combustion dans ces zones favorise le transfert de chaleur et diminue les débits volumétriques de gaz du four, le tout avec le résultat bénéfique d'une productivité et d'une efficacité thermique accrues. Dans la zone de préchauffage, le flux de gaz provenant des zones précédentes fournit de la chaleur à l'acier entrant principalement par convection. De l'air supplémentaire est ajouté au début de cette zone ou à la fin de la zone de chauffage pour brûler tous les restes de combustible restants. La chaleur sensible des gaz d'échappement est récupérée par transfert de chaleur vers l'acier ou dans le récupérateur. La vitesse des gaz dans cette zone doit être aussi faible que possible afin que plus de temps de séjour soit prévu pour le transfert de chaleur à l'acier.

Lors du chauffage de l'acier dans le four de réchauffage, les surfaces d'acier chaudes réagissent avec l'atmosphère oxydante du four, entraînant la formation d'une couche d'oxydes de fer connue sous le nom de tartre. La perte de rendement due à ce phénomène peut aller de 1,0 % à 3 % de l'acier réchauffé.

L'oxydation de l'acier en tartre est une conséquence fondamentale et généralement inévitable du processus de réchauffage dans un four de réchauffage. Les principales conséquences de la formation de tartre sont les importantes pertes économiques encourues dans deux domaines principaux, à savoir (i) la perte de rendement de l'acier sous forme d'oxydes de fer, et (ii) la perte de produit de première qualité en raison d'une surface défectueuse causée par des défauts de calamine roulés ou surfaces rugueuses. Le tartre constitue une perte d'acier précieux.

La formation de tartre est une réaction complexe qui a lieu dans le four de réchauffage. Les morphologies et microstructures qui se développent lors du chauffage de l'acier dans le traitement du four de réchauffage sont considérablement modifiées par formation et transformation de tartre.

La quantité de tartre formée pendant le réchauffage de l'acier dans le four de réchauffage dépend de plusieurs facteurs. Ces facteurs comprennent (i) la composition de l'acier, (ii) l'état de surface initial de l'acier, (iii) la température de réchauffage, (iv) la composition de l'atmosphère du four de réchauffage qui détermine son agressivité vis-à-vis de la formation de tartre, et (v) le temps de séjour dans le four qui est déterminé par le cycle de réchauffage. Afin de pouvoir prédire l'effet des changements des paramètres de réchauffage sur la formation de tartre résultante, il est nécessaire de disposer de données d'oxydation qui correspondent aux conditions variables du four. En outre, un meilleur contrôle de l'atmosphère du four permet une teneur en O2 plus faible et plus stable et donc une réduction de la perte d'acier par formation de tartre.

Les phénomènes de formation de tartre (oxydation) à la surface de l'acier lors du réchauffage de la matière sidérurgique dans le four de réchauffage sont inévitables et difficiles à maîtriser. Les inconvénients de la formation de tartre comprennent la consommation d'acier et les chutes de tartre sur le chemin du laminoir, ce qui nécessite un nettoyage et cause généralement des problèmes environnementaux.

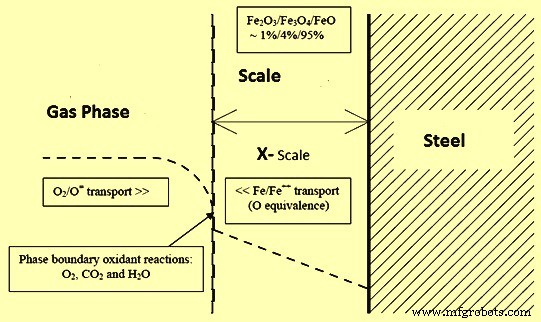

Le mécanisme d'oxydation à haute température de l'acier est illustré à la figure 1. Le mécanisme d'oxydation peut dépendre (i) du transport de gaz oxydant depuis la phase gazeuse en vrac, (ii) de la ou des réactions de limite de phase à l'interface gaz/calcaire. , ou (iii) la diffusion des cations Fe à l'interface calamine/phase gazeuse.

Fig 1 Mécanisme d'oxydation à haute température de l'acier

La formation de tartre de l'acier en présence de produits de combustion gazeux ajoute à la complexité du processus d'oxydation dans le four de réchauffage. Un élément majeur de cette complexité de la formation de tartre est l'incohérence, qui, encore une fois, résulte de l'interaction des paramètres dans le four de réchauffage.

Une économie allant jusqu'à 35 % d'acier perdu par calamine peut être obtenue en réduisant l'excès d'air dans le four de 70 % à 20 %. De plus, un temps de séjour plus long et des températures plus élevées de l'acier dans le four entraînent la formation de quantités excessives de tartre.

Il y a normalement deux sources d'O2 dans le four de réchauffage. Ce sont (i) l'air de combustion qui est fourni au brûleur pour la combustion du combustible, et (ii) l'entrée d'air qui se produit lorsqu'il y a une pression négative dans le four qui est créée pour diverses raisons et cela conduit à une entrée d'air dans l'atmosphère du four.

Le chauffage normal ou conventionnel de l'acier aux températures de laminage consiste à chauffer l'acier dans un four de réchauffage qui est alimenté par des brûleurs fonctionnant à ou légèrement au-dessus du rapport stoechiométrique du combustible utilisé. Le rapport stœchiométrique à 100 % est défini comme le rapport air/gaz qui produit une combustion parfaite du combustible et produit une atmosphère de gaz de combustion composée uniquement de N2, CO2, H2O, et il n'y a pas d'O2 libre. La combustion à un rapport air/gaz légèrement supérieur à 100 % stoechiométrique entraîne un faible pourcentage d'O2 également dans les gaz de combustion.

Au fur et à mesure que le stock d'acier avance dans le four de réchauffage, sa température augmente. Cependant, le taux d'augmentation de la température dépend des taux de cuisson dans les zones individuelles du four. Dans les premiers stades du réchauffage, le stock d'acier est exposé à de faibles vitesses de chauffage pour éviter le développement de contraintes thermiques. Le stock d'acier est ensuite exposé à un chauffage intense jusqu'à la zone de trempage, où la température de trempage est maintenue pour obtenir une température d'acier uniforme pour le laminage ultérieur.

Lorsque la température de surface de l'acier augmente, elle réagit avec l'atmosphère oxydante du four (O2, CO2 et H2O, etc.) pour produire une couche d'oxyde (couche de tartre). L'épaisseur de la couche de calamine dépend de plusieurs facteurs.

Il existe un certain nombre d'avantages et d'inconvénients à la formation de tartre sur l'acier. Les avantages sont notamment (i) le tartre élimine les défauts de surface tels que les impuretés de la poudre de moule incrustées dans la surface de la machine de coulée continue, les oxydes et les fissures de surface, et entraîne donc une surface d'acier lisse et propre, (ii) la chaleur dégagée à l'acier pendant le processus d'oxydation étant une réaction exothermique, représente environ 2 % à 3 % de l'apport total de chaleur, et (iii) la couche de tartre réduit le flux de chaleur de l'acier vers l'environnement (en raison de sa conductivité thermique plus faible) lorsque l'acier est transporté vers le laminoir. Les inconvénients de la formation de tartre lors du réchauffage de l'acier dans un four de réchauffage comprennent (i) une perte d'acier allant de 1 % à 3 % selon les conditions de fonctionnement du four, (2) des accumulations de tartre à l'intérieur du four et un chemin de transport de l'acier chauffé qui nécessite un période d'arrêt du four pour le nettoyage et (iii) ralentissement du transfert de chaleur de l'environnement du four vers l'acier nécessitant des périodes de chauffage plus longues.

Il est important de minimiser la formation de tartre pendant le réchauffage à un niveau avantageux. Il est donc nécessaire de surveiller et de contrôler tous les paramètres pertinents pendant le fonctionnement du four de réchauffage.

Le sujet de l'oxydation à haute température des aciers dans différentes conditions a été largement étudié. L'examen théorique de l'oxydation des métaux purs montre qu'il existe deux principaux mécanismes de contrôle. Initialement, il y a une croissance linéaire du tartre lorsque le taux d'oxydation est déterminé par des réactions chimiques de surface. Cela dure généralement pendant une courte période de temps jusqu'à ce que la couche de tartre s'établisse et que la vitesse de diffusion de l'un des réactifs à travers la couche de tartre devienne le mécanisme de contrôle. Dans le cas du fer pur, c'est la diffusion du fer vers l'extérieur à partir de l'interface métal/calcaire qui contrôle la vitesse d'oxydation. Cela conduit directement à la loi parabolique selon laquelle le poids oxydé par unité de surface est proportionnel à la racine carrée du temps écoulé.

Lorsque l'acier est chauffé dans des atmosphères de gaz mixtes, comme c'est le cas dans le four de réchauffage, on observe généralement des écarts marqués par rapport au comportement du fer pur. Cela peut résulter des éléments d'alliage dans l'acier. Ceux-ci provoquent de nombreuses déviations par rapport au mécanisme de croissance classique, l'une des plus évidentes étant l'inhibition du mouvement des dislocations sous l'action des contraintes de surface générées par la croissance de la calamine. Cela favorise la génération d'une ligne de pores ou d'espaces à l'interface métal-calamine qui inhibe la diffusion du fer et entraîne des taux de tartre plus faibles. De plus, il est souvent difficile de distinguer une période initiale discrète d'oxydation linéaire alors que des écarts importants à la loi parabolique, tout au long de la période d'oxydation, sont fréquemment observés.

Les calamines formées sur les aciers contenaient souvent des fissures qui, si elles étaient normales à l'interface métal-calamine, ont donné lieu à des voies alternatives pour le transport des gaz d'oxydation à travers la calamine. Cela signifie que la diffusion à travers le tartre n'est plus le mécanisme de contrôle et qu'une oxydation accrue peut en résulter. Ces fissures peuvent provenir de l'échappement de produits d'oxydation gazeux tels que le monoxyde de carbone (CO), de l'interface tartre-métal ou des contraintes générées lors de la croissance du tartre. La géométrie de l'acier peut également influencer la génération de fissures dans la calamine.

Les constituants des gaz de combustion de CO2, H2O et O2 s'oxydent tous en acier lorsque la température de surface de l'acier est supérieure à environ 750 deg C. Pour l'oxydation de différents aciers dans des atmosphères de CO2 et de H2O, l'étape limite est le taux de dissociation de CO2 ou H2O en O2 et CO ou H2 à la surface de l'oxyde. Cependant, pour l'oxydation dans des atmosphères d'O2, l'étape limitante au cours de la période initiale d'oxydation s'avère être la vitesse de transport de l'O2 de la phase gazeuse à la surface de réaction. Une fois que la couche d'oxyde atteint une certaine épaisseur, l'oxydation suit une loi de vitesse parabolique où la vitesse d'oxydation est contrôlée par la diffusion des espèces ioniques et des lacunes à travers la couche d'oxyde.

L'effet des niveaux d'O2 sur les taux d'oxydation du fer à 700 deg C, 800 deg C et 900 deg C montre que le taux d'oxydation parabolique augmente avec l'augmentation du pourcentage d'O2, en particulier à des températures plus élevées. L'augmentation la plus significative a lieu entre 0,4 % et 2 % d'O2 à 950 deg C.

L'effet de la vapeur d'eau et du CO2 sur l'oxydation du fer montre que le taux de formation de tartre du fer n'est pas influencé par la vapeur d'eau à 750 °C, mais à 850 °C et 950 °C, le taux augmente par des facteurs de 1,2 et 1,6. respectivement. On voit également que le CO2 produit une augmentation plus faible que la vapeur d'eau. En cas d'oxydation du fer par le CO2 dans la plage de température de 600 deg C à 1100 deg C, on remarque que les taux de formation de tartre suivent des lois de temps linéaires et paraboliques pour des temps d'exposition courts et longs respectivement.

La dépendance des taux d'oxydation à la température est bien établie et est connue pour obéir à une relation d'Arrhenius (cette relation indique la dépendance à la température des taux de réaction). En général, l'oxydation peut être classée en trois étapes à savoir (i) une étape initiale caractérisée par un type d'oxydation linéaire, (ii) une étape finale où l'oxydation est parabolique, et (iii) une étape intermédiaire où une transition de linéaire à parabolique mécanisme a lieu. La formation de tartre dépend fortement de la température de surface de l'acier et de son temps de séjour dans le four. Cela dépend également du pourcentage d'O2 présent dans les produits de combustion.

La température a son influence sur l'oxydation de l'acier. À basse température (900 deg C et moins), la teneur en O2 a très peu d'influence sur l'oxydation de l'acier. A des températures élevées (1150 degrés C et plus), l'augmentation de la teneur en O2 dans l'atmosphère du four de 0,3 % à 3 % augmente le taux d'oxydation de 50 %. Une augmentation supplémentaire du niveau d'O2 au-dessus de 3 % a peu d'effet sur l'oxydation.

L'oxydation dans les atmosphères complexes telles que celles existant dans le four de réchauffage montre cependant que l'oxydation dans les gaz multi-composants peut provoquer les trois mécanismes d'oxydation à la fois.

Il est bien connu que le fer (Fe) s'oxyde pour former trois oxydes bien connus, à savoir la wustite (FeO), la magnétite (Fe3O4) et l'hématite (Fe3O4) dans des proportions déterminées par la cinétique de réaction, l'oxyde prédominant étant la magnétite. La compréhension de base de l'oxydation est qu'après l'étape initiale, le processus procède par la diffusion vers l'extérieur du fer (Fe 2+) pour réagir avec l'oxygène, fourni par l'atmosphère du four lors du réchauffage. Le processus est défini comme se déroulant à des taux de croissance paraboliques, conduisant à la formation de trois couches de types d'oxydes, à savoir FeO, Fe3O4 et Fe2O3 progressivement, de la surface du métal vers l'extérieur.

La wustite est la phase la plus interne de l'échelle qui se forme à côté du métal et est la phase riche en Fe. Il a le plus bas O2. Il est représenté sous forme de FeO et n'est pas stable en dessous d'environ 570 deg C. Cependant, sa teneur dans le tartre augmente avec l'augmentation de la température et occupe environ 95 % de la couche de tartre lorsque la température de l'acier est supérieure à 700 deg C. La densité de la wustite est d'environ 5,87 g/cm3. La wustite existe sous la forme d'une structure monophasée thermodynamiquement stable, sur une large gamme de compositions. La non-stoechiométrie de la wustite augmente avec l'augmentation de la température et ne semble pas atteindre la composition stoechiométrique FeO. Par rapport aux autres phases de tartre et à l'acier lui-même, la phase de wustite a un point de fusion relativement bas, qui est de 1370 degrés C à 1425 degrés C. La fusion de la couche de wustite (lavage) accélère le taux de formation de tartre et augmente la pénétration des joints de grains . Cela réduit non seulement la qualité de surface, mais augmente également la consommation de combustible du four et réduit le rendement.

La phase magnétite, Fe3O4 est la phase intermédiaire de la calamine. C'est le principal constituant à l'équilibre du tartre en dessous de 500 °C. Sa densité varie de 5 g/cm3 à 5,4 g/cm3. Il existe sous forme d'oxyde déficient en métal mais à un niveau beaucoup plus petit que la wustite. Il a été démontré à partir de diverses études que les cations et les anions diffusent dans Fe3O4. Lorsque la température augmente jusqu'à environ 700 degrés C, la formation de wustite se produit aux dépens de la phase de magnétite et à des températures élevées, la magnétite n'occupe qu'environ 4 % de la couche de tartre totale. La magnétite est plus dure et plus abrasive que la wustite.

La phase hématite, Fe2O3 est la couche la plus externe de l'échelle et a la teneur en oxygène la plus élevée. Il se forme à des températures supérieures à environ 800 degrés C. La densité de l'hématite est d'environ 5,24 g/cm3. L'hématite occupe environ 1 % de la couche de tartre totale à haute température. Comme pour la phase magnétite, l'hématite est dure et abrasive.

Le four de réchauffage est un four de type à chauffage direct. De nombreuses réactions peuvent avoir lieu lors du réchauffage; cependant les principales réactions qui apportent de la chaleur dans le four de réchauffage sont les suivantes.

C + O2 =CO2

2C + O2 =2CO

2 CO + O2 =2 CO2

CH4 + 2O2 =CO2 + 2H2O

S + O2 =SO2

2H2 + O2 =2 H2O

Le produit de combustion est toujours hautement oxydant et le taux de formation de tartre augmente avec l'augmentation de la température de surface et l'enrichissement partiel en O2 et en dioxyde de carbone (CO2) dans l'atmosphère du four. Le débit diminue à mesure que la pression partielle de monoxyde de carbone (CO) augmente. Le pourcentage d'O2 dans le produit de combustion est normalement maintenu à environ 1 % à 2 % pour minimiser la perte de tartre.

Les niveaux de produits de combustion dépendent du pourcentage d'air de combustion utilisé. En cas de combustion complète, la combustion donne naissance à des produits de combustion complète. On peut noter qu'à mesure que le pourcentage de l'air de combustion diminue, les oxydants H2O et CO2 diminuent, tandis que ceux fournissant un environnement réducteur au four tels que CO et H2 augmentent. Le rapport air/gaz a également un impact important sur la température de flamme adiabatique. Généralement, les températures élevées de l'air de combustion entraînent des augmentations spectaculaires des températures de la flamme.

Diverses études ont été réalisées sur l'impact du rapport air/combustible sur l'oxydation de l'acier dans le four de réchauffage. Ces études montrent que lorsque le rapport air/carburant passe de 1,1 à 0,9, il y a une baisse substantielle de l'oxydation de l'acier. Une réduction supplémentaire du rapport air/carburant n'a qu'un effet limité.

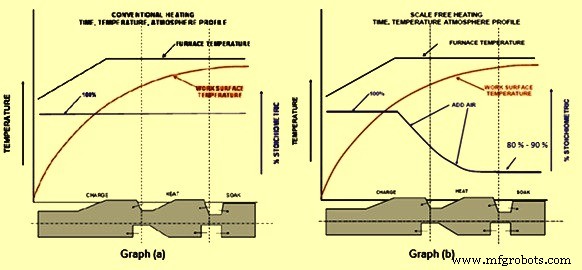

Normalement, les brûleurs de toutes les zones du four fonctionnent à des niveaux de combustion stœchiométriques de 100 % ou légèrement au-dessus et les profils de temps, de température et d'atmosphère résultants lorsque le produit passe à travers le four sont représentés par le graphique (a) de la figure 2. Pour une réduction substantielle de l'échelle formation dans le four de réchauffage lors du chauffage de l'acier à des températures de laminage, il devient nécessaire que le four soit alimenté par des brûleurs fonctionnant bien en dessous du rapport stœchiométrique du combustible utilisé (par exemple dans la plage de 80 % à 90 % du rapport stœchiométrique et l'atmosphère des gaz de combustion pour contenir CO et H2 ainsi que N2, CO2 et H2O dans la zone de trempage du four Afin de brûler les combustibles (CO et H2), l'air nécessaire est introduit dans l'extrémité avant du four pour brûler les combustibles (CO et H2). Les profils de temps, de température et d'atmosphère qui en résultent lorsque le produit passe à travers le four sont illustrés par le graphique (b) de la figure 2.

Les constituants des gaz de combustion CO et H2 se réduisent en acier et lorsqu'on les considère avec les autres constituants des gaz de combustion en CO2, H2O et O2. Le mélange de gaz de combustion est soit réducteur soit oxydant en acier selon le rapport CO/CO2 et H2/H2O et selon la température de surface de l'acier. Les rapports CO/CO2 et H2/H2O sont inversement proportionnels au % de rapport stoechiométrique de combustion. Par conséquent, si l'atmosphère réductrice peut être créée dans la zone de trempage et convertie en atmosphère oxydante lorsque les températures de l'acier sont basses, il existe une possibilité de réduction du tartre.

La cuisson dans des conditions réductrices produit du CO et du H2 dans l'atmosphère du four en quantités égales. Ceci s'ajoute au CO2 et au H2O produits lors de la combustion stoechiométrique. Les rapports CO/CO2 et H2/H2O nécessaires à la réduction de la formation de tartre sont fonction de la température de surface de l'acier. Ces rapports, à leur tour, définissent le rapport air/combustible réel requis à un point donné du chauffage. Les rapports CO/CO2 et H2/H2O pour un four de chauffage conventionnel, où la combustion est à ou légèrement au-dessus des conditions stoechiométriques, sont nuls, puisqu'il n'y a pas de CO ou de H2 dans l'atmosphère du four. L'atmosphère qui en résulte est oxydante ou entartrante en acier.

Fig 2 Profil de temps, de température et d'atmosphère dans le four de réchauffage

Processus de fabrication