Procédés de dégazage sous vide pour l'acier liquide

Procédés de dégazage sous vide pour l'acier liquide

Au cours du processus de fabrication de l'acier primaire, des gaz comme l'oxygène (O2), l'hydrogène (H2) et l'azote (N2) se dissolvent dans l'acier liquide. Ces gaz ont un effet néfaste sur les propriétés mécaniques et physiques de l'acier. L'O2 dissous de l'acier liquide ne peut pas être éliminé sous forme d'O2 moléculaire et son élimination est appelée désoxydation. Le terme dégazage est utilisé pour l'élimination des gaz H2 et N2 de l'acier liquide. Étant donné que le processus de dégazage de l'acier liquide est effectué sous vide, il est également connu sous le nom de dégazage sous vide de l'acier liquide. Les processus de dégazage sous vide sont effectués dans des poches de coulée en acier.

L'élimination des gaz H2 et N2 de l'acier liquide est nécessaire car ces deux gaz nuisent aux propriétés de l'acier. La solubilité de H2 dans l'acier est faible à température ambiante. L'excès de H2 est rejeté lors de la solidification et entraîne la formation de trous d'épingle et la porosité de l'acier solidifié. Quelques ppm (parties par million) de gaz H2 provoquent des cloques et une perte de ductilité à la traction. Dans le cas du gaz N2, la solubilité maximale du N2 dans la fonte liquide est de 450 ppm et inférieure à 10 ppm à température ambiante. Pendant la solidification, l'excès de N2 est rejeté, ce qui peut provoquer la formation de soufflures ou de nitrures. L'excès de N2 provoque également une fragilisation de la zone affectée par la chaleur lors du soudage des aciers et altère également la formabilité à froid de l'acier.

Ce n'est qu'au début des années 1950 que le problème de la production d'acier à teneur minimale en gaz a été résolu grâce à la mise au point d'une méthode de traitement sous vide de l'acier liquide en poche avant son gavage. La méthode a été proposée par les scientifiques AM Samarin et LM Novik de l'ancienne URSS en 1940. Elle a été essayée pour la première fois industriellement dans l'URSS de l'époque en 1952 à l'usine métallurgique d'Enakievskii. En 1954, dans l'ancienne République fédérale d'Allemagne, au Bochumer Verein, une méthode de dégazage d'un flux de métal a été essayée. L'introduction industrielle de la méthode de traitement sous vide à la poche a été réalisée pour la première fois dans l'URSS de l'époque en 1955. Cela a lancé une nouvelle tendance dans la fabrication de l'acier connue sous le nom de traitement sous vide de l'acier.

Le traitement sous vide de l'acier liquide dans la poche a d'abord commencé par les processus de dégazage sous vide de poche à poche et de poche à lingotière pour l'élimination de H2. A l'origine, le dégazage sous vide de l'acier liquide est réalisé en condition réductrice à une pression allant de 0,5 à 10 mbar (1 mbar =0,75 mm Hg ou 0,00102 kg/cm²) dans le but de réduire la teneur en H2 à moins de 2 ppm.

À la fin des années 1950, des procédés de dégazage sous vide plus efficaces tels que les procédés Dortmund Hoerder (DH) et Ruhrstahl-Heraeus (RH) sont devenus populaires. Au milieu des années 1960, des processus de dégazage tels que le dégazage à l'arc sous vide (VAD), le processus ASEA-SKF et le processus de décarburation à l'oxygène sous vide (VOD) pour le traitement des aciers à haute teneur en chrome (Cr) ont été mis en œuvre avec succès.

Initialement, le concept de dégazage sous vide était principalement utilisé pour l'élimination du gaz H2 de l'acier liquide, mais plus tôt, il a servi à de nombreuses autres fins également pour la production d'aciers propres. Depuis environ 1980, il y a eu une utilisation accrue du dégazage sous vide pour la production d'aciers à très faible teneur en carbone (ULC) avec une teneur en carbone (C) de 30 ppm ou moins. De plus, avec le développement des aciers sans interstices (IF) avec des teneurs en C et N2 inférieures ou égales à 30 ppm, un traitement sous vide est devenu une nécessité. Actuellement, un traitement de dégazage sous vide est devenu une installation incontournable pour une aciérie produisant de l'acier de qualité.

Les caractéristiques générales du dégazage sous vide sont indiquées ci-dessous.

- La désorption des gaz est une réaction interfaciale gaz/métal. Le H2 ou N2 atomique de l'acier liquide doit diffuser à l'interface gaz/métal, où il est converti en H2 ou N2 moléculaire qui peut ensuite être désorbé. L'efficacité du traitement sous vide augmente avec l'augmentation de la surface de liquide exposée au vide. L'augmentation de la surface de l'acier liquide exposée au vide, par ex. sous la forme d'un mince jet ou d'une agitation induite par un gaz accélère le processus de dégazage.

- La température de l'acier liquide chute pendant le processus de dégazage sous vide. Plus la surface du flux est exposée au vide, plus la chute de température est élevée.

- Le temps de dégazage doit être maintenu au minimum.

- Le degré de dégazage augmente avec le degré de vide. Un vide de l'ordre de 1 mm Hg voire inférieur à 1 mm Hg (1 mm Hg =1 torr) est utilisé dans la pratique. La capacité de pompage à vide doit être adéquate.

Les procédés de dégazage sous vide actuellement utilisés peuvent être classés en trois types, à savoir (i) la pratique du dégazage en flux, (ii) la pratique du dégazage par circulation et (iii) la pratique du dégazage en poche ou en réservoir.

Pratique de dégazage de flux

Dans le dégazage en flux, l'acier liquide est versé dans un autre récipient qui est sous vide. L'exposition soudaine du flux liquide dans le vide conduit à un dégazage très rapide en raison de l'augmentation de la surface créée par la décomposition du flux en gouttelettes. Ce procédé permet à l'H2 dissous dans l'acier d'être évacué par une pompe à vide. La majeure partie du dégazage se produit lors de la chute du flux liquide. La hauteur du jet de coulée est un paramètre de conception important. La technologie de dégazage de flux a les variantes suivantes dans la pratique.

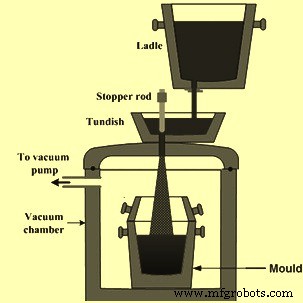

- Dégazage de la poche à la lingotière - La lingotière préchauffée avec dessus chauffant est placée dans la chambre à vide. Au-dessus de la chambre, un répartiteur est placé. L'acier liquide taraudé dans la poche est à l'équivalent d'une surchauffe de 30°C. La poche est placée au-dessus du répartiteur. Le versement par le bas de l'acier liquide dans le répartiteur est souhaitable. Le schéma du dégazage de la poche au moule est illustré à la figure 1.

- Dégazage de poche à poche - Dans le dégazage de poche à poche, une poche avec la quenouille est placée dans une chambre à vide. Une poche contenant de l'acier liquide provenant d'un four de fabrication d'acier primaire est placée au-dessus de la chambre à vide et l'espace est scellé sous vide. Les ajouts d'alliage se font sous vide. Le flux est autorisé à tomber dans la poche où l'acier liquide est dégazé. Les ajouts d'alliage se font sous vide.

Dans certaines usines, le dégazage se fait lors de la saignée. Dans cet agencement, l'acier liquide du four d'aciérie primaire est puisé dans un répartiteur ou une petite poche. De la petite poche, le courant liquide peut tomber dans une poche qui est évacuée. La poche est fermée par le haut avec un couvercle spécial qui contient l'ouverture d'échappement. L'acier liquide avec une surchauffe de 25 deg C à 30 deg C est puisé dans la poche.

Fig 1 Schémas du dégazage de la poche au moule

Pratique de dégazage par circulation\

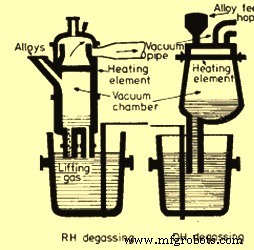

Dans la pratique du dégazage par recirculation, l'acier liquide est autorisé à circuler dans la chambre à vide en continu par un arrangement spécial. Dans ce procédé, une chambre à vide est positionnée au-dessus de la poche possédant un tuba ou des tubas qui sont plongés dans le bain d'acier liquide. Il existe deux types de processus de dégazage par circulation (Fig 2), à savoir (i) le processus de dégazage Ruhrstahl - Heraeus (RH) et (ii) le processus de dégazage Dortmund - Hörder (DH). Le processus de dégazage RH a deux tubas plongés dans la poche tandis que le processus de dégazage DH a un seul tuba et fonctionne en aspirant à plusieurs reprises l'acier liquide dans la chambre à vide, puis en le relâchant dans la poche. Le processus de dégazage RH est décrit dans un article séparé donné sous le lien http://www.ispatguru.com/rh-vacuum-degassing-technology/.

Fig 2 Schémas des processus de dégazage par circulation

Dans le processus de dégazage RH, une coque cylindrique réfractaire doublée à deux jambes (également appelée tuba) est conçue de telle sorte que l'acier liquide est soulevé dans une jambe et retombe dans la poche après dégazage à travers la deuxième jambe. Le côté supérieur de la coque cylindrique est pourvu d'un échappement, d'ajouts d'alliage, d'une fenêtre d'observation et de contrôle. La coque cylindrique est revêtue de briques d'argile réfractaire dans la partie supérieure et de briques d'alumine (Al2O3) dans la partie inférieure afin de maintenir une température élevée. Les pieds sont garnis de réfractaires Al2O3. L'argon (Ar), le gaz élévateur, est injecté au tuba d'entrée afin d'augmenter la vitesse de l'acier liquide entrant dans le tuba d'entrée.

Le fonctionnement du dégazeur RH comprend les éléments suivants.

- Chauffage de la chambre cylindrique à la température souhaitée (varie entre 900 deg C et 1 500 deg C).

- Abaissement de la chambre dans de l'acier liquide jusqu'au niveau souhaité.

- Évacuation de la chambre pour que le liquide commence à monter dans la chambre.

- Introduction du gaz de levage qui se dilate et crée une force flottante pour augmenter la vitesse de l'acier liquide montant dans le tuba d'entrée.

- Le dégazage de l'acier liquide dans la chambre a lieu et il reflue à travers l'autre tuba dans la poche. Cet acier dégazé est légèrement plus froid que l'acier en poche. La force de flottabilité créée par la différence de densité (la densité de l'acier liquide plus froid est supérieure à celle de l'acier chaud) agite le bain.

- La vitesse de circulation de l'acier liquide dans la chambre cylindrique contrôle le dégazage. La vitesse de circulation dépend de la quantité de gaz de levage et du degré de vide. 110 tonnes d'acier liquide peuvent être dégazées en 20 minutes en faisant circuler de l'acier liquide à un débit de 12 tonnes/min. La consommation spécifique d'Ar est d'environ 0,075 cum/tonne.

- Des ajouts de ferro-alliages peuvent être effectués en fin de dégazage en fonction de la surchauffe.

Le procédé RH présente plusieurs avantages, notamment (i) les pertes de chaleur sont relativement faibles, (ii) les ajouts d'alliage peuvent être ajustés plus étroitement et (iii) une petite capacité de pompage sous vide est adéquate car un plus petit volume doit être évacué par rapport à la poche à la poche ou dégazage en flux.

Dans le processus de dégazage DH, une petite quantité d'environ 10 % à 15 % de la masse totale d'acier liquide est dégazée à la fois. Le processus est répété jusqu'à ce que le niveau requis de dégazage soit atteint. La disposition d'un récipient et de la poche est quelque peu similaire, sauf que (i) dans le processus de dégazage DH, le récipient cylindrique a un tuba, et (ii) le récipient cylindrique a une installation de chauffage.

La chambre DH est équipée d'une installation de chauffage, d'un dispositif d'ajout d'alliage et d'un système d'échappement. Le fond du récipient cylindrique est muni d'un tuba qui peut être plongé dans l'acier liquide. La partie supérieure de la chambre DH est revêtue de briques réfractaires et la partie inférieure de briques Al2O3. Le tuba est doublé de briques Al2O3 de qualité supérieure. La longueur du tuba est suffisamment grande pour réaliser l'effet de la pression atmosphérique sur la montée de l'acier dans le tuba. Voici les étapes importantes pour le fonctionnement du processus de dégazage DH.

- La chambre DH est préchauffée et abaissée dans la poche de manière à ce que la pointe du tuba plonge sous la surface de l'acier liquide.

- La chambre évacuée est déplacée de haut en bas pour que l'acier pénètre dans la chambre.

- La chambre est déplacée 50 à 60 fois avec un temps de cycle de 20 secondes.

- Un dégazage adéquat est possible en 20 à 30 cycles.

- Une couche de laitier est conservée dans la poche pour minimiser les pertes de chaleur.

- Le processus de dégazage DH peut fonctionner avec des surchauffes inférieures par rapport à RH puisque l'unité DH a une installation de chauffage.

Pratique de dégazage à la poche ou au réservoir

Ici, la poche est placée dans une cuve sous vide et agitée avec un gaz inerte pendant que la cuve est mise sous vide. Alternativement, la poche peut avoir un agencement d'étanchéité sur sa périphérie pour un couvercle à monter qui forme la chambre à vide.

L'acier liquide peut être traité dans un dégazeur de cuve sans réchauffage à l'arc. Cela peut être fait avec deux systèmes d'agitation différents à savoir (i) une agitation par induction du bain d'acier liquide, et (ii) l'agitation du bain en faisant barboter Ar à travers un bouchon poreux situé dans le fond de la poche.

Une pratique de dégazage du réservoir est utilisée (i) pour réduire les concentrations de gaz dissous dans l'acier liquide, (ii) pour homogénéiser la composition de l'acier liquide et la température du bain, (iii) pour éliminer les matériaux d'inclusion d'oxyde de l'acier liquide, et (iv ) pour fournir les moyens et les conditions techniques favorables à la désulfuration. L'élimination du soufre (S) est obtenue par des réactions laitier-métal, qui sont favorisées par un fort balayage d'Ar (bullage) à l'intérieur de l'enveloppe sous vide. Le processus de dégazage du réservoir nécessite (i) une évacuation rapide du réservoir sous vide, (ii) le maintien du vide tout en aspirant un flux important de gaz inerte, (ii) une disponibilité immédiate, (iv) une résistance à la poussière et (v ) fonctionnement sûr dans des conditions difficiles.

La poche est munie d'un bouchon poreux à sa base pour purger le gaz Ar. La poche est placée dans une chambre à vide. La chambre à vide est équipée d'une trémie afin d'effectuer des ajouts d'éléments au fur et à mesure des besoins. Le gaz de brassage est introduit soit par le haut par la voûte par un tube réfractaire immergé, soit par le bouchon poreux monté au fond de la poche. Pour un dégazage efficace de l'acier complètement calmé, il est préférable de purger Ar par le fond de la poche. L'agitation du bain améliore la vitesse d'élimination des gaz. Une élimination vigoureuse des gaz provoque également des éclaboussures d'acier liquide. La poche n'est donc pas complètement remplie et environ 25 % de sa hauteur est conservée en franc-bord pour recevoir les gouttelettes d'acier liquide projetées. La pression est maintenue entre 1 mm Hg et 10 mm Hg pour un dégazage efficace. Pendant le dégazage, des ajouts sont faits pour la désoxydation et l'alliage. Dans certains cas la poche est chauffée pour compenser la perte de chaleur lors du dégazage. Pour l'efficacité du dégazage, il est nécessaire que l'entraînement du laitier du four primaire d'aciérie soit le plus faible possible. Le laitier de transfert contient du FeO et puisque la teneur en O2 de l'acier est en équilibre avec la teneur en FeO du laitier, la teneur en O2 de l'acier augmente.

Les exigences fondamentales pour le processus de dégazage en poche comprennent (i) un franc-bord suffisant dans la poche pour contenir le laitier induit par le vide et l'ébullition de l'acier, (ii) un gaz inerte percolant à travers le bain d'acier pour l'agitation, la séparation des inclusions et l'amélioration des performances de dégazage sous vide. , (iii) une surchauffe suffisante dans l'acier pour éviter la formation de crânes, et (iv) des moyens pour fournir des additifs pendant que la poche est à l'intérieur du réservoir à vide.

La connexion Ar à la poche est établie lorsque la poche est mise en place à l'intérieur de la cuve à vide. Le réservoir à vide est évacué aux pressions de fonctionnement requises par un système de pompage à vide. Les émissions sont évacuées par le système de pompage sous vide et sont collectées avant les pompes ou elles sont rejetées sous l'eau contenue dans un puits chaud en béton équipé d'un mur déversoir. Les gaz de traitement, y compris ceux entraînés dans l'eau de décharge inter-condenseur, sont évacués du puits chaud via un ventilateur entraîné par moteur vers une cheminée d'évent équipée d'un brûleur torche. L'eau chaude du puits est pompée vers une tour de refroidissement du système d'eau de contact.

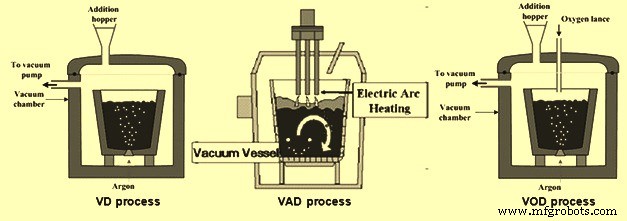

Les schémas des processus importants de dégazage en poche sont présentés à la Fig 3.

Fig 3 Schémas des processus de dégazage en poche

Processus de dégazage sous vide (VD)

Il s'agit d'une simple unité de dégazage en poche avec des dispositions pour les ajouts d'alliage. Ici, le vide est créé par un système de pompage à vide. Une pression aussi basse que 0,5 mm Hg est créée. Le procédé est capable (i) d'homogénéiser le bain d'acier liquide en ce qui concerne à la fois la température et la composition, (ii) d'ajuster finement la chimie et (iii) d'améliorer la désoxydation et la réduction des teneurs en H2, N2 et O2. La désulfuration est un gros problème pour les chaleurs directement traitées par l'unité VD du four primaire de fabrication de l'acier. Cependant, le problème peut être résolu en garantissant une réduction du laitier dans la poche avant d'envoyer la chaleur à l'unité VD et une désulfuration accrue est causée par le mélange laitier-métal.

Procédé de dégazage à l'arc sous vide (VAD)

Le processus de dégazage à l'arc sous vide (VAD) est un processus de dégazage de réservoir avec des électrodes ajoutées dans le but de réchauffer l'acier liquide. Il s'agit d'un processus unitaire dans lequel la poche se trouve dans un réservoir sous vide et est agitée par un gaz inerte à travers un bouchon poreux au fond avec possibilité de chauffage à travers des électrodes et des ajouts d'alliage. Après addition de chaux à l'acier liquide dans la poche, un arc électrique est réalisé à une pression de 250 mm Hg à 300 mm Hg pour élever la température et faire fondre la chaux suivi d'un dégazage de courte durée, d'ajouts pour ajustement chimique et d'un dégazage profond aux pressions aussi bas que 1 mm Hg. L'agitation est poursuivie dans toutes les étapes opératoires et le réglage du débit est effectué pour les différentes opérations réalisées au cours du procédé VAD. La vitesse de chauffage est d'environ 3 deg C/min à 4 deg C/min et pendant le chauffage, le débit d'Ar est maintenu sur le côté inférieur. Dans ce système, sous vide, la réaction C-O2 et la réaction C-Al2O3 sous l'arc à haute température sont d'une grande aide pour obtenir une faible teneur en O2 sans aucun produit de réaction solide. Des niveaux de H2 aussi bas que 1,5 ppm sont atteints en raison d'un transfert de masse intense par Ar et d'une faible pression partielle de H2 en raison de la dilution du monoxyde de carbone (CO) libéré. Le principal avantage de ce procédé est le haut degré de désulfuration pouvant atteindre 80 % pour la production d'aciers avec des teneurs en soufre aussi faibles que 0,005 %. Le VAD est maintenant un procédé largement utilisé pour la production d'acier propre.

Processus ASEA – SKF

C'est un processus qui possède un groupe intégré d'unités de traitement consistant généralement en des unités séparées de décrassage, de chauffage à l'arc et de traitement sous vide. Ici, les scories sont éliminées par remplissage pour empêcher la re-phosphorisation, après quoi l'ajout de ferro-alliage est effectué. Le chauffage à l'arc est effectué pour augmenter la température afin de compenser l'effet de refroidissement des ajouts d'alliage, suivi d'un dégazage dans une atmosphère sous vide pour réduire la teneur en O2 et d'une déshydrogénation pour atteindre des teneurs en H2 aussi faibles que 1,5 ppm. La méthode implique l'application d'une agitation électromagnétique qui aide à faire flotter les inclusions et à produire des aciers propres. Actuellement, les unités ASEA-SKF ont incorporé une agitation basique au gaz inerte pour permettre la désulfuration.

Procédé de décarburation à l'oxygène sous vide (VOD)

Le procédé VOD est une unité de dégazage de réservoir qui est en outre équipée d'une lance de soufflage O2. Cet apport supplémentaire d'O2 peut être utilisé pour la production d'acier inoxydable à très faible teneur en C (décarburation forcée) ou pour le chauffage chimique de l'acier liquide en conjonction avec des ajouts d'Al/Si (silicium) (procédé VD-OB). La pompe à vide est conçue en conséquence, avec une capacité plus élevée afin de faire face à l'augmentation du volume de gaz d'échappement.

Le processus VOD est considéré comme un processus sous vide important pour la production d'acier inoxydable. Il convient principalement aux aciers inoxydables spéciaux qui nécessitent la très faible valeur des niveaux C, N2 et H2. Dans ce processus, la poche est placée dans une chambre à vide et il y a une disposition pour l'injection d'O2 à travers un presse-étoupe étanche au vide et des ajouts d'alliage. Fondamentalement, le processus implique une oxydation préférentielle du carbone par rapport au Cr conduisant à des pertes minimales de Cr.

En raison du franc-bord réduit disponible dans la poche, la teneur initiale en C de l'acier liquide doit être aussi faible que 1 %. Ici, l'injection d'O2 est effectuée à 100 mm Hg à 250 mm Hg. Si est oxydé suivi de C. La décarburation se produit par le début du cobullage déterminé par la température initiale et la teneur en Si de l'acier liquide. Un taux constant de décarburation se produit en fonction du débit d'O2. Le rapport CO/CO2 est surveillé et à une teneur en C du bain de 0,08 %, il augmente rapidement. Au-delà de ce pourcentage limite de C, le taux de décarburation chute indépendamment du débit d'O2 avec oxydation simultanée du Cr. Le piquage d'O2 est arrêté et la pression du récipient est réduite et l'agitation d'Ar est effectuée suite à la réaction entre l'O2 dissous et le C restant. N2 inférieur à 0,015 % sont atteints.

La séquence de raffinage en général est contrôlée par la combinaison de la variation du débit d'O2, de la distance pointe de lance - surface du bain, du contrôle de la pression du vide et du débit d'Ar. L'ajout d'une quantité suffisante de chaux et d'aluminium contribue à une excellente désulfuration de l'acier liquide.

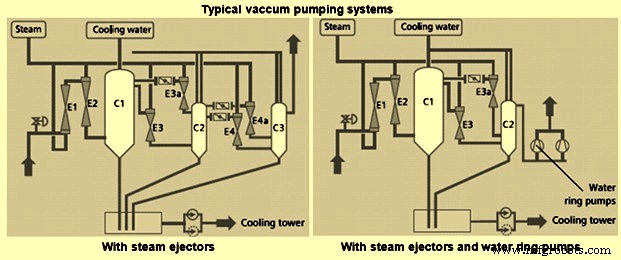

Système de pompe à vide

Le système de pompe à vide est la force motrice des processus de dégazage sous vide pour l'acier liquide. Pour créer le vide, il existe trois types de base de systèmes de pompe à vide qui peuvent être utilisés. Chacun a ses propres avantages et inconvénients. Il s'agit (i) d'éjecteurs à vapeur avec les étapes de condensation nécessaires, (ii) d'éjecteurs à vapeur combinés à des pompes à anneau d'eau et (iii) de systèmes de pompage mécanique à sec. Les jets de vapeur fonctionnent sur la base d'un débit massique constant, tandis que les pompes à vide à anneau d'eau fonctionnent sur la base d'un volume constant. Utilisés ensemble, un seuil de rentabilité économique peut être atteint pour profiter des meilleures caractéristiques de chacun. Le système de pompage à vide avec des éjecteurs à vapeur ainsi qu'avec des éjecteurs à vapeur et des pompes à anneau d'eau sont illustrés à la Fig 4.

Fig 4 Systèmes de pompage à vide typiques

Plusieurs facteurs jouent un rôle dans le choix des systèmes de pompe à vide. Ceux-ci sont donnés ci-dessous.

- La quantité de gaz dissous à éliminer. La pression absolue, la chimie de l'acier et le débit d'Ar affectent tous les taux auxquels les gaz sont éliminés par le système de pompage à vide.

- La charge à la pression de conception du système en "équivalent air sec".

- La charge que le système doit respecter à différentes pressions (si le système de dégazage l'exige).

- Le volume système concerné.

- Le temps de traitement requis pour passer de l'atmosphère au vide poussé.

- La pression absolue finale du système. Cela détermine le nombre d'étapes nécessaires.

- La quantité d'Ar nécessaire. Cela détermine l'énergie d'agitation et le taux d'élimination des gaz dissous.

- Le taux de fuite d'air dans le système.

- La pression et la température de la vapeur dans le cas des systèmes d'éjecteurs de vapeur.

- La température de l'eau de refroidissement en cas de systèmes d'éjecteur de vapeur.

- Le coût de la vapeur et de l'électricité

Chaque système de dégazage doit être conçu pour répondre aux exigences spécifiques du processus de dégazage sous vide.

Processus de fabrication

- Concevoir des processus pour les robots contre les personnes

- Procédé Finex pour la production de fonte liquide

- Processus de sélection du site pour une usine sidérurgique Green field

- Technologie de dégazage sous vide RH

- Métallurgie du répartiteur

- Procédés de fabrication d'acier inoxydable

- Processus de laminage pour l'acier

- Nuances d'acier à outils pour poinçons et matrices

- Meilleurs matériaux pour les pièces tournées