Développements des procédés sidérurgiques

Développements des procédés sidérurgiques

Les premières productions d'acier connues sont des pièces de ferronnerie extraites d'un site archéologique en Anatolie et ont près de 4 000 ans, datant de 1800 avant notre ère (avant l'ère commune). Horace a identifié des armes en acier comme la falcata dans la péninsule ibérique, tandis que l'acier norique était utilisé par l'armée romaine.

La réputation du "fer sérique" du sud de l'Inde (acier wootz) parmi les Grecs, les Romains, les Égyptiens, les Africains de l'Est, les Chinois et le Moyen-Orient s'est considérablement développée. Des sources du sud de l'Inde et de la Méditerranée, dont Alexandre le Grand (IIIe siècle avant notre ère), racontent la présentation et l'exportation aux Grecs de cet acier. Les sites de production de métaux au Sri Lanka utilisaient des fours éoliens entraînés par les vents de la mousson, capables de produire de l'acier à haute teneur en carbone (C). La production d'acier wootz à grande échelle dans le Tamilakam à l'aide de creusets et de sources de C telles que l'usine Avaram s'est produite au sixième siècle avant notre ère, le précurseur pionnier de la production d'acier et de la métallurgie modernes. L'acier était produit en grande quantité à Sparte vers 650 avant notre ère.

Les Chinois de la période des Royaumes combattants (403 avant notre ère à 221 avant notre ère) avaient trempé de l'acier trempé, tandis que les Chinois de la dynastie Han (202 avant notre ère à 220 de notre ère) créaient de l'acier en fondant du fer forgé avec de la fonte, obtenant un produit ultime d'un carbone -acier intermédiaire au 1er siècle de notre ère (ère commune). Le peuple Haya d'Afrique de l'Est a inventé un type de four qu'il utilisait pour fabriquer de l'acier C à 1 800 deg C il y a près de 2 000 ans. L'acier d'Afrique de l'Est a été suggéré par Richard Hooker comme remontant à 1400 avant notre ère.

Des preuves de la première production d'acier à haute teneur en C dans le sous-continent indien se trouvent à Kodumanal dans le Tamilnadu, à Golkonda dans le Telengana, dans le Karnataka et dans les régions de Samanalawewa au Sri Lanka. Cet acier connu sous le nom d'acier wootz, produit vers le VIe siècle avant notre ère, était exporté dans le monde entier. La technologie de l'acier existait avant 326 avant notre ère dans la région car elle est mentionnée dans la littérature de Sangam tamoul, arabe et latin comme l'acier le plus fin (appelé fer sérique) au monde exporté vers les mondes romain, égyptien, chinois et arabe à cette époque. . Étant donné que la technologie a été acquise dans le sud de l'Inde, l'origine de la technologie de l'acier en Inde peut être estimée de manière prudente entre 500 avant notre ère et 400 avant notre ère.

Wootz, également connu sous le nom d'acier Damas, est célèbre pour sa durabilité et sa capacité à tenir un bord. Comme le savent les écrits de Zosimos de Panopolis, cet acier a été créé à l'origine à partir d'un certain nombre de matériaux différents, y compris divers oligo-éléments. Cependant, l'acier était une technologie ancienne en Inde lorsque le roi Porus a présenté une épée en acier à l'empereur Alexandre en 326 avant notre ère. C'était essentiellement un alliage compliqué avec du fer comme composant principal. Des études récentes ont suggéré que des nanotubes de carbone étaient inclus dans sa structure, ce qui pourrait expliquer certaines de ses qualités légendaires, bien que compte tenu de la technologie de l'époque, ces qualités aient été produites par hasard plutôt que par conception. Le vent naturel était utilisé là où le sol contenant du fer était chauffé par l'utilisation du bois. Les anciens Cinghalais ont réussi à extraire une tonne d'acier pour 2 tonnes de sol, un exploit remarquable à l'époque. Un de ces fours a été trouvé à Samanalawewa et les archéologues ont pu produire de l'acier comme le faisaient les anciens.

Diverses méthodes ont été utilisées pour produire de l'acier dans le sous-continent indien. Selon des textes islamiques tels que al-Tarsusi et Abu Rayhan Biruni, trois méthodes sont décrites pour la production indirecte d'acier. L'historien islamique médiéval Abu Rayhan Biruni (973 CE à 1050 CE) fournit la première référence de la production d'acier de Damas. Il ne décrit que trois méthodes de production d'acier. Les deux premières méthodes ont une longue histoire en Asie centrale et dans le sous-continent indien tandis que la troisième est exclusive à l'Asie du Sud. Ces trois méthodes sont généralement considérées comme originaires du sous-continent indien. La première méthode et la méthode traditionnelle la plus courante est la carburation à l'état solide du fer forgé. Il s'agit d'un processus de diffusion dans lequel le fer forgé est emballé dans des creusets ou un foyer avec du charbon de bois, puis chauffé pour favoriser la diffusion du C dans le fer pour produire de l'acier. La carburation est à la base du processus wootz de l'acier (une sorte de processus de cémentation). La deuxième méthode est la décarburation de la fonte en éliminant le C de la fonte (une sorte de processus de creuset). Une autre méthode indirecte utilise le fer forgé et la fonte. Dans ce processus, le fer forgé et la fonte peuvent être chauffés ensemble dans un creuset pour produire de l'acier par fusion. En ce qui concerne cette méthode, Abu Rayhan Biruni déclare :"c'était la méthode utilisée dans Hearth".

Des variations du processus de co-fusion ont été trouvées préliminaires en Perse et en Asie centrale, mais ont également été trouvées à Hyderabad, en Inde. Pour le C, une variété de matériaux organiques sont spécifiés par les autorités islamiques contemporaines, y compris les écorces de grenade, les glands, les peaux de fruits comme l'écorce d'orange, les feuilles ainsi que le blanc d'œuf et les coquilles. Des éclats de bois sont mentionnés dans certaines des sources indiennes, mais de manière significative aucune des sources ne mentionne le charbon de bois.

L'acier de creuset, formé en chauffant et en refroidissant lentement du fer pur et du C (généralement sous forme de charbon de bois) dans un creuset, a été produit à Merv entre le IXe et le Xe siècle de notre ère. Au 11ème siècle, il existe des preuves de la production d'acier dans la Chine Song utilisant deux techniques, à savoir (i) une méthode "berganesque" qui produisait de l'acier de qualité inférieure et inhomogène, et (ii) un précurseur du procédé Bessemer qui utilisait de la dent partielle. -carbonisation par forgeage répété sous jet froid.

La production d'acier par cémentation a été décrite dans un traité publié à Prague en 1574 et a été utilisée à Nuremberg à partir de 1601.

Procédé de cémentation pour la fabrication de l'acier

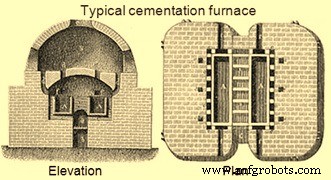

Le processus de cémentation est une méthode obsolète de fabrication d'acier par carburation du fer. Contrairement à la sidérurgie moderne, il a augmenté la quantité de C dans le fer. Il a apparemment été développé avant le 17ème siècle. Le four en acier Derwentcote, construit en 1720, est le plus ancien exemple de four de cémentation. Deux fours de cimentation qui existaient certainement au début du XVIe siècle ont été découverts en Angleterre.

Le processus commence avec du fer forgé et du charbon de bois. Il utilisait un ou plusieurs longs pots en pierre à l'intérieur d'un four. En règle générale, chacun mesurait 14 pieds (4,27 m) sur 4 pieds (1,22 m) et 3,5 pieds (1,07 m) de profondeur. Les barres de fer et le charbon de bois sont emballés en couches alternées, avec une couche supérieure de charbon de bois puis de matière réfractaire pour rendre le pot hermétique. Certains fabricants ont utilisé un mélange de charbon de bois en poudre, de suie et de sels minéraux, appelé poudre de ciment. Dans les grandes usines, jusqu'à 16 tonnes de fer ont été traitées à chaque cycle.

Des barres de fer forgé standard ont été placées dans le four de cémentation pour être transformées en acier de cémentation ou blister. Le four était construit en grès sous la forme d'un grand coffre avec un couvercle et était chargé de barres de fer placées en couches intercalées avec de grandes quantités de charbon de bois de haute qualité. Une fois complètement chargé, le couvercle a été mis en place et le mortier a été utilisé pour sceller le coffre. Le chauffage était appliqué à partir d'un feu sous le four où un feu de charbon était maintenu à partir d'une fosse. La chaleur a été maintenue jusqu'à une semaine et une semaine supplémentaire a été nécessaire pour que le coffre refroidisse avant d'être ouvert, vidé et rechargé.

La conception courante des fours de cimentation comportait deux coffres côte à côte avec un trou de feu au centre des deux et l'ensemble du lot contenu dans une structure en forme de bouteille, semblable à des « cônes de verre » et des « fours à poterie », qui abritaient les fours de le temps et a agi comme une cheminée. La mise en place de deux coffres de fournaise ensemble permettrait à un feu de chauffer le premier coffre pendant que le second se refroidissait et se rechargeait.

Pendant le long chauffage lent, le C du charbon de bois a été absorbé par les barres de fer. Une fois retiré du four, l'acier avait un aspect cloqué (d'où le nom alternatif). Ces blisters contenaient de l'acier à haute teneur en C tandis que le centre des barres était encore en fer forgé avec très peu de C, donc l'acier blister n'avait que peu ou pas d'utilité jusqu'à ce qu'il soit traité davantage.

L'acier blister a été chauffé et forgé sous un marteau de sorte que la barre soit repliée sur elle-même. Cela a abouti à «Shear Steel», un deuxième cycle de pliage et de martelage produit de l'acier connu sous le nom de «double cisaillement», un produit de meilleure qualité, d'autres cycles de pliage et de martelage ont produit des qualités d'acier encore plus élevées. Une vue en plan et en élévation d'un four de cémentation typique se trouve à la figure 1.

Fig 1 Vue typique d'un four de cémentation

Creuset en acier

L'acier à creuset est un terme qui s'applique à l'acier fabriqué par deux méthodes différentes à l'ère moderne, bien qu'il ait été produit dans différents endroits au cours de l'histoire. Il est fabriqué en faisant fondre du fer et d'autres matériaux dans un creuset et en versant le liquide fondu dans un moule. L'acier de creuset a été produit en Asie du Sud et centrale à l'époque médiévale. Les techniques de production d'acier de haute qualité ont été développées par Benjamin Huntsman en Angleterre au XVIIIe siècle. Son procédé utilisait le fer et l'acier comme matières premières. La structure cristalline homogène de cet acier coulé a amélioré sa résistance et sa dureté par rapport aux formes d'acier précédentes.

L'acier de creuset est généralement attribué aux centres de production en Inde et au Sri Lanka où il a été produit à l'aide du procédé wootz, et on suppose que son apparition dans d'autres endroits était due au commerce à longue distance. Ce n'est que récemment qu'il est devenu évident que des endroits en Asie centrale comme Merv au Turkménistan et Akhsiket en Ouzbékistan étaient d'importants centres de production d'acier pour creuset. Les découvertes d'Asie centrale proviennent toutes de fouilles et datent du 8ème au 12ème siècle de notre ère, tandis que le matériel indien / sri-lankais remonte à 300 avant notre ère. De plus, le minerai de fer de l'Inde contenait des traces de vanadium (V) et d'autres terres rares, ce qui a entraîné une trempabilité accrue de l'acier à creuset indien, célèbre dans tout le Moyen-Orient pour sa capacité à conserver un avantage.

Alors que l'acier de creuset est plus attribué au Moyen-Orient dans les premiers temps, des épées ont été découvertes en Europe, en particulier en Scandinavie. Les épées en question portent le nom ambigu gravé dessus, "Ulberht". Ces épées datent en fait d'une période de 200 ans allant du IXe siècle au début du XIe siècle. Beaucoup pensent que le processus de fabrication des lames est originaire du Moyen-Orient et a ensuite été commercialisé à l'époque de la "route commerciale de la Volga".

Dans les premiers siècles de la période islamique, apparaissent des études scientifiques sur les épées et l'acier. Les plus connus d'entre eux sont de Jabir ibn Ayyan (VIIIe siècle), al-Kindi (IXe siècle), Abu Rayhan Biruni (début XIe siècle), Murda al Tarsusi (fin XIIe siècle) et Fakhr-i-Mudabbir (XIIIe siècle). ). Chacun d'entre eux contient beaucoup plus d'informations sur les aciers indiens et damasquinés qu'il n'y en a dans toute la littérature de la Grèce et de Rome classiques.

Benjamin Huntsman était un horloger à la recherche d'un meilleur acier pour les ressorts d'horloge. Il a commencé à produire de l'acier en 1740 après des années d'expérimentation en secret. Le système de Huntsman utilisait un four à coke capable d'atteindre 1 600 deg C, dans lequel jusqu'à douze creusets en argile, chacun capable de contenir environ 15 kg de fer, étaient placés. Lorsque les creusets ou "pots" étaient chauffés à blanc, ils étaient chargés de morceaux d'acier blister, d'un alliage de fer et de carbone produit par le processus de cémentation, et d'un fondant pour aider à éliminer les impuretés. Les pots ont été retirés après environ 3 heures dans le four, les impuretés sous forme de laitier ont été écrémées et l'acier liquide a été versé dans des moules pour finir sous forme de lingots coulés. La fusion complète de l'acier a produit une structure cristalline très uniforme lors du refroidissement, ce qui a donné au métal une résistance à la traction et une dureté accrues par rapport aux autres aciers fabriqués à l'époque.

L'acier a été produit dans des ateliers spécialisés appelés «fours à creuset» à Sheffield, en Angleterre, qui se composaient d'un atelier au niveau du sol et d'une cave souterraine. Les bâtiments des fours variaient en taille et en style architectural, augmentant en taille vers la fin du 19e siècle à mesure que les développements technologiques permettaient de «cuire» plusieurs marmites à la fois, en utilisant le gaz comme combustible de chauffage. Chaque atelier avait une série de caractéristiques standard, telles que des rangées de trous de fusion, des fosses grouillantes, des évents de toit, des rangées d'étagères pour les pots de creuset et des fours de recuit pour préparer chaque pot avant la cuisson. Des pièces annexes pour la pesée de chaque charge et pour la fabrication des creusets en argile étaient soit attenantes à l'atelier, soit situées dans l'ensemble des caves. L'acier, initialement destiné à la fabrication de ressorts d'horlogerie, a ensuite été utilisé dans d'autres applications telles que les ciseaux, les haches et les épées.

Dans une autre méthode, développée aux États-Unis dans les années 1880, le fer et le C ont été fondus ensemble directement pour produire de l'acier pour creuset. Tout au long du XIXe siècle et jusque dans les années 1920, une grande quantité d'acier pour creuset a été utilisée pour la production d'outils de coupe, où on l'appelait acier à outils.

Le procédé creuset a continué à être utilisé pour les aciers spéciaux, mais est aujourd'hui obsolète.

Une autre forme d'acier à creuset a été développée en 1837 par l'ingénieur russe Pavel Anosov. Sa technique reposait moins sur le chauffage et le refroidissement, et plus sur le processus de trempe consistant à refroidir rapidement l'acier liquide lorsque la bonne structure cristalline s'était formée à l'intérieur. Il appelait son acier « bulat ». Le secret du processus est mort avec lui. Aux États-Unis, l'acier à creuset a été lancé par William Metcalf. Alors que l'acier du creuset était de très haute qualité, il était également cher; cependant, un signe de la qualité était l'utilisation de l'acier de creuset dans les années 1950 pour des usages spécialisés.

Le procédé Bessemer a entrainé la fin de l'acier à creuset pour les usages les moins critiques.

Le procédé Bessemer et la sidérurgie moderne

L'histoire de la sidérurgie moderne a commencé au XIXe siècle, lorsque Réaumur de France en 1772, Kelly des États-Unis en 1850 et Bessemer de Grande-Bretagne en 1856 ont découvert comment améliorer la fonte brute en contrôlant la teneur en carbone des alliages de fer, qui deviennent des aciers. Tandis que Réaumur, chimiste, était animé par la curiosité scientifique, mais Kerry et Bessemer étant ingénieurs, répondaient au besoin d'acier en plus grande quantité et de meilleure qualité que la révolution industrielle, avec ses métiers à tisser, ses machines à vapeur, ses machines et ses chemins de fer, avait créé . Cela avait commencé une relation dialectique entre la science et la technologie et les concepts de base du raffinage du métal chaud (fonte brute) en oxydant le C dans un bain liquide ont été inventés à cette époque.

La croissance des chemins de fer au XIXe siècle en Europe et en Amérique a exercé une forte pression sur l'industrie sidérurgique, qui était toujours aux prises avec des processus de production inefficaces. Pourtant, l'acier n'avait pas encore fait ses preuves en tant que métal de construction et la production était lente et coûteuse. C'était jusqu'en 1856, lorsque Henry Bessemer a trouvé un moyen plus efficace d'introduire de l'oxygène (O2) dans le fer liquide afin d'en réduire la teneur en C.

À partir de janvier 1855, il a commencé à travailler sur un moyen de produire de l'acier dans les quantités massives nécessaires à l'artillerie et en octobre, il a déposé son premier brevet lié au procédé Bessemer. Bessemer a commencé à travailler avec un four à réverbère ordinaire, mais lors d'un test, quelques lingots de porc sont tombés sur le côté de la poche et se trouvaient au-dessus dans l'air chaud du four. Lorsque Bessemer est allé les pousser dans la poche, il a constaté qu'il s'agissait de coquilles d'acier :l'air chaud seul avait transformé les parties extérieures des lingots en acier. Cette découverte cruciale l'a amené à repenser complètement son four afin qu'il force l'air à haute pression à travers la fonte liquide à l'aide de pompes à air spéciales. Intuitivement, cela semblerait être une folie car cela refroidirait le fer, mais en raison de l'oxydation exothermique, le silicium (Si) et le C réagissent avec l'excès d'O2, laissant le fer fondu environnant encore plus chaud, facilitant la conversion en acier.

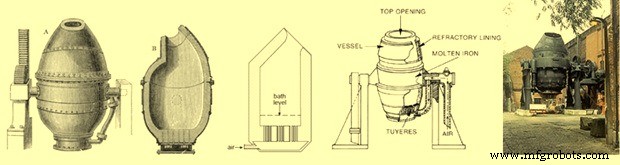

Maintenant connu sous le nom de procédé Bessemer, Bessemer a conçu un réceptacle en forme de poire - appelé «convertisseur» - dans lequel le fer pouvait être chauffé tandis que l'O2 pouvait être soufflé à travers le métal liquide. Lorsque l'O2 traversait le métal liquide, il réagissait avec le C, libérait du dioxyde de carbone (CO2) et produisait un fer plus pur.

Le procédé Bessemer a été le premier procédé industriel peu coûteux pour la production en série d'acier à partir de fonte liquide. Le procédé porte le nom de son inventeur, Henry Bessemer, qui a déposé un brevet sur le procédé en 1855. Le principe clé est l'élimination des impuretés du fer par oxydation avec de l'air soufflé à travers le fer liquide. L'oxydation augmente également la température de la masse de fer et la maintient en fusion. Le processus se déroule dans un grand récipient ovoïde en acier recouvert d'argile ou de dolomite appelé le convertisseur Bessemer. La capacité d'un convertisseur était de 8 tonnes à 30 tonnes de fonte liquide avec une charge habituelle d'environ 15 tonnes. Au sommet du convertisseur se trouve une ouverture, généralement inclinée sur le côté par rapport au corps du récipient, à travers laquelle le fer est introduit et le produit fini retiré. Le fond est perforé d'un certain nombre de canaux appelés tuyères à travers lesquels l'air est forcé dans le convertisseur. Le convertisseur est pivoté sur des tourillons afin qu'il puisse être tourné pour recevoir la charge, tourné vers le haut pendant la conversion, puis tourné à nouveau pour verser l'acier liquide à la fin.

Le processus d'oxydation élimine les impuretés telles que Si, C et le manganèse (Mn) sous forme d'oxydes. Ces oxydes s'échappent sous forme de gaz ou forment un laitier solide. Le revêtement réfractaire du convertisseur joue également un rôle dans la conversion - le revêtement en argile réfractaire a été utilisé dans l'acide Bessemer, dans lequel la matière première contient peu de phosphore (P). La dolomite est utilisée lorsque la teneur en P est élevée dans le Bessemer de base (des revêtements de calcaire ou de magnésite sont aussi parfois utilisés à la place de la dolomie). Afin de donner à l'acier les propriétés souhaitées, d'autres substances pourraient être ajoutées à l'acier liquide une fois la conversion terminée, comme le spiegeleisen (un alliage fer-carbone-manganèse).

Lorsque l'acier requis a été formé, il a été versé dans des poches puis transféré dans des moules et le laitier plus léger est laissé sur place. Le processus de conversion appelé le « coup » a été achevé en une vingtaine de minutes. Pendant cette période, la progression de l'oxydation des impuretés était jugée par l'apparition de la flamme sortant de la bouche du convertisseur. Après le soufflage, le métal liquide a été recarburé au point souhaité et d'autres matériaux d'alliage sont ajoutés, en fonction du produit souhaité. Le procédé Bessemer a réduit à environ une demi-heure le temps nécessaire pour fabriquer de l'acier de cette qualité tout en ne nécessitant que le coke nécessaire pour faire fondre la fonte brute initialement. La figure 2 montre le convertisseur Bessemer.

Convertisseur de la figure 2 de Bessemer

Bessemer a concédé le brevet de son procédé à cinq maîtres sidérurgistes, pour un total de 27 000 GBP, mais les licences n'ont pas permis de produire la qualité d'acier qu'il avait promise et il les a ensuite rachetées pour 32 500 GBP. Il s'est rendu compte que le problème était dû à des impuretés dans le fer et a conclu que la solution consistait à savoir quand couper le flux d'air dans son procédé ; de sorte que les impuretés avaient été brûlées, mais il restait juste la bonne quantité de C. Cependant, bien qu'il ait dépensé des dizaines de milliers de livres sterling pour des expériences, il n'a pas pu trouver la réponse. La solution simple, mais élégante, a été découverte pour la première fois par Robert Forester Mushet qui avait réalisé des milliers d'expériences scientifiquement valides. Sa méthode consistait d'abord à brûler, dans la mesure du possible, toutes les impuretés et C, puis à réintroduire C et Mn en ajoutant une quantité exacte de spiegeleisen. Cela a eu pour effet d'améliorer la qualité du produit fini, d'augmenter sa malléabilité et sa capacité à résister au laminage et au forgeage à haute température et de le rendre plus adapté à une vaste gamme d'utilisations.

Le procédé Bessemer a révolutionné la fabrication de l'acier en diminuant son coût, de 40 GBP par tonne longue à 6-7 GBP par tonne longue lors de son introduction, tout en augmentant considérablement l'échelle et la vitesse de production de cette matière première vitale. Le processus a également réduit les besoins en main-d'œuvre pour la fabrication de l'acier.

Avant l'introduction du procédé Bessemer, l'acier était beaucoup trop cher pour fabriquer des ponts ou la charpente des bâtiments et le fer forgé avait donc été utilisé tout au long de la révolution industrielle. Après l'introduction du procédé Bessemer, l'acier et le fer forgé sont devenus des prix similaires et la plupart des fabricants se sont tournés vers l'acier. La disponibilité d'acier bon marché a permis la construction de grands ponts et la construction de voies ferrées, de gratte-ciel et de grands navires. L'introduction du processus de production d'acier à grande échelle perfectionné par l'Anglais Henry Bessemer a ouvert la voie à l'industrialisation de masse telle qu'observée aux XIXe et XXe siècles.

La production commerciale d'acier utilisant cette méthode s'est arrêtée à Workington en 1974. Elle a été remplacée par des procédés tels que le procédé basique à l'oxygène, qui offrait un meilleur contrôle de la chimie finale. Le processus Bessemer était si rapide (10 à 20 minutes pour une chaleur) qu'il laissait peu de temps pour l'analyse chimique ou l'ajustement des éléments d'alliage dans l'acier. Les convertisseurs Bessemer n'éliminaient pas efficacement le phosphore de l'acier liquide; à mesure que les minerais à faible teneur en pores devenaient plus chers, les coûts de conversion augmentaient. Le processus ne permettait de charger qu'une quantité limitée de ferraille, ce qui augmentait encore les coûts. Surtout lorsque la ferraille était peu coûteuse, l'utilisation de la technologie des fours à arc électrique (EAF) concurrençait favorablement le procédé Bessemer, entraînant son obsolescence.

Le processus était rapide et peu coûteux, éliminant C et Si du fer en quelques minutes, mais souffrait d'avoir trop de succès. Trop de C a été éliminé et trop d'O2 est resté dans le produit final. Bessemer a finalement dû rembourser ses investisseurs jusqu'à ce qu'il puisse trouver une méthode pour augmenter la teneur en C et éliminer l'O2 indésirable.

Procédé de fabrication d'acier à foyer ouvert

Le procédé de fabrication de l'acier à foyer ouvert (OH) utilise des fours à foyer ouvert. En raison de ses avantages, il a rapidement remplacé le processus de fabrication de l'acier Bessemer. En 1908, la production annuelle d'acier fabriqué par le four OH dépassait celle réalisée par le procédé Bessemer. La plupart des fours OH ont été fermés au début des années 1990, notamment en raison de leur lenteur de fonctionnement, remplacés par le four à oxygène basique (BOF) ou EAF. Il existe encore des aciéries dans le monde qui fabriquent de l'acier selon le procédé OH. Les principaux avantages du procédé OH étaient qu'il n'exposait pas l'acier à un excès d'azote (ce qui rendrait l'acier cassant), qu'il était plus facile à contrôler et qu'il permettait la fusion et l'affinage de grandes quantités de ferraille et d'acier.

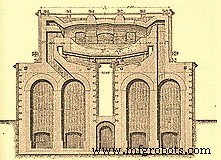

L'ingénieur d'origine allemande Carl Wilhelm Siemens a développé le four régénératif Siemens dans les années 1850 et a affirmé en 1857 qu'il récupérait suffisamment de chaleur pour économiser 70 % à 80 % du combustible. Ce four fonctionnait à haute température en utilisant le préchauffage régénératif du combustible et de l'air pour la combustion. Dans le préchauffage régénératif, les gaz d'échappement du four sont pompés dans une chambre contenant des briques, où la chaleur est transférée des gaz aux briques. Le flux du four est alors inversé afin que le combustible et l'air traversent la chambre et soient chauffés par les briques. Grâce à cette méthode, un four OH peut atteindre des températures suffisamment élevées pour faire fondre l'acier, mais Siemens ne l'a pas initialement utilisé pour cela.

En 1865, l'ingénieur français Pierre-Emile Martin a obtenu une licence de Siemens et a appliqué pour la première fois son four régénératif à la fabrication d'acier. La caractéristique la plus attrayante du four à régénération de Siemens est la production rapide de grandes quantités d'acier de base. La taille habituelle des fours OH varie de 50 tonnes à 500 tonnes.

Le processus OH est un processus par lots et un lot est appelé une "chaleur". Le four est d'abord inspecté pour détecter d'éventuels dommages. Une fois prêt ou réparé, il est chargé de ferrailles légères, telles que des tôles, des véhicules déchiquetés ou des déchets métalliques. Le four est chauffé à l'aide de gaz brûlant. Une fois fondus, des ferrailles lourdes, telles que des ferrailles de construction, de construction ou d'aciérie sont ajoutées, ainsi que de la fonte chaude (HM) de haut fourneau (BF). Une fois que tout l'acier a fondu, des agents formant des scories, tels que du calcaire, sont ajoutés. L'O2 dans l'oxyde de fer et d'autres impuretés décarburent le HM en brûlant l'excès de C, formant de l'acier. Pour augmenter la teneur en O2 de la chaleur, du minerai de fer est ajouté à la chaleur

Le processus est beaucoup plus lent que celui du processus de conversion Bessemer et donc plus facile à contrôler et à échantillonner pour l'évaluation de la qualité. La préparation d'une chaleur prend généralement environ 8 heures à 9 heures pour se transformer en acier. Comme le processus est lent, il n'est pas nécessaire de brûler tout le C comme dans le processus Bessemer, mais le processus peut être terminé à un moment donné lorsque la teneur en C souhaitée a été atteinte.

Le four est taraudé de la même manière qu'un BF est taraudé, c'est-à-dire qu'un trou est percé sur le côté du foyer et que l'acier brut s'écoule. Une fois que tout l'acier a été taraudé, le laitier est écrémé. L'acier brut peut être coulé en lingots; ce processus est appelé grouillement, ou il peut être coulé dans une machine de coulée continue.

Les régénérateurs sont l'élément distinctif du four et sont constitués de conduits en briques réfractaires remplis de briques posées sur chant et disposées de manière à avoir un grand nombre de petits passages entre elles. Les briques absorbent la majeure partie de la chaleur des gaz résiduaires sortants et la restituent plus tard aux gaz froids entrants pour la combustion. La figure 3 donne une vue en coupe d'un four Siemens-Martin de 1895.

Fig 3 Coupe transversale du four Siemens-Martin

Le procédé Siemens-Martin a complété plutôt qu'il n'a remplacé le procédé Bessemer. Il est plus lent et donc plus facile à contrôler. Cela a également permis la fusion et l'affinage de grandes quantités de ferraille, réduisant encore les coûts de production d'acier et recyclant un déchet autrement gênant. Son pire inconvénient était le fait que la fusion et l'affinage d'une charge prennent plusieurs heures. C'était un avantage au début du XXe siècle, car cela donnait aux chimistes des usines le temps d'analyser l'acier et de décider combien de temps il fallait encore l'affiner. Mais vers 1975, des instruments électroniques tels que les spectrophotomètres à absorption atomique avaient rendu l'analyse de l'acier beaucoup plus facile et plus rapide.

Aciérie en four électrique

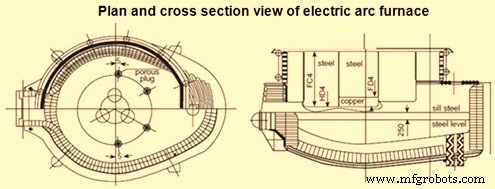

Il existe deux types de fours utilisés pour la sidérurgie électrique. Ce sont (i) le four à arc électrique et (ii) le four à induction. L'évolution historique de la fabrication de l'acier par ces deux fours est donnée ci-dessous.

La technologie de fabrication de l'acier EAF a plus de cent ans. Bien que De Laval ait breveté un four électrique pour la fusion et l'affinage du fer en 1892 et que Héroult ait démontré la fusion à l'arc électrique de ferro-alliages entre 1888 et 1892, le premier FEA industriel pour la fabrication de l'acier n'est entré en service qu'en 1900. Le développement a été rapide et la production a décuplé de 1910 à 1920, avec plus de 500 000 tonnes produites en 1920, bien que cela ne représente encore qu'un très faible pourcentage de la production mondiale d'acier de l'époque.

Initialement, la fabrication d'acier EAF a été développée pour produire des nuances spéciales d'aciers à l'aide de formes solides d'alimentation telles que la ferraille et les alliages ferreux. Les matériaux solides ont d'abord été fondus par fusion directe à l'arc, raffinés par l'ajout des fondants appropriés et puisés pour un traitement ultérieur. Jusqu'à il y a seulement trente à trente-cinq ans, les temps de prise à prise de plus de trois heures étaient assez courants et la consommation d'énergie spécifique était souvent bien supérieure à 700 kWh/tonne, soit près du double des besoins thermodynamiques. Pendant une grande partie du XXe siècle, la fabrication de l'acier EAF a été considérée comme un processus coûteux et lent et ne convenait qu'aux aciers spéciaux et à valeur ajoutée. Depuis les années 1960, la technologie a connu un développement rapide et est devenue la deuxième plus grande technologie de fabrication d'acier derrière la technologie de base de la fabrication d'acier à l'oxygène.

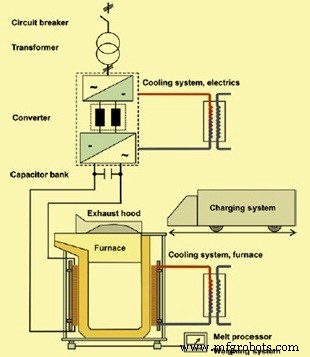

Les EAF sont un élément central de la voie de production qui est une alternative à la voie dominante BF-BOF. Une vue en plan et en coupe d'un EAF est illustrée à la figure 4. Les EAF sont utilisés pour produire des aciers C et des aciers alliés principalement en recyclant des ferrailles. Dans un EAF, la ferraille et/ou les unités de fer fabriquées (telles que le DRI, la fonte brute et le carbure de fer, etc.) sont fondues et converties en acier de haute qualité à l'aide d'arcs électriques à haute puissance formés entre une cathode et une (pour le courant continu). ou trois (pour AC) anodes. La ferraille est de loin la ressource la plus importante, représentant environ 80 % de toutes les matières premières métalliques EAF dans le monde.

Fig 4 Vue en plan et en coupe du four à arc électrique

L'augmentation de la production et de la technologie EAF dans le monde est due aux raisons suivantes.

- L'arrêt du procédé OH en tant que procédé de fabrication d'acier compétitif.

- Le désir de passer des coûts d'investissement et d'exploitation élevés associés à la production d'acier intégrée à grande échelle à des mini-aciéries plus petites et moins gourmandes en capital.

- Amélioration très rapide de la technologie électrique, réduisant les coûts des équipements électriques à grande échelle et permettant également un contrôle considérablement amélioré des appareils électriques.

- La disponibilité immédiate de ferraille dans de nombreux pays combinée à une forte pression sociale en faveur du recyclage des métaux.

- La disponibilité croissante de sources alternatives de fer, en particulier dans les pays en développement

- Utilisation de HM et d'oxycombustibles dans les EAF.

- Une grande amélioration du fonctionnement, du contrôle, de l'efficacité et de la qualité des produits de la technologie de fabrication d'acier basée sur l'EAF.

Le four à induction (IF) est utilisé pour la fusion des métaux ferreux et non ferreux. Il produit sa chaleur proprement et sans combustion. Il fonctionne sur le principe de l'induction électromagnétique qui a été découvert par Michael Faraday.

En 1870, De Ferranti a commencé des expériences en Europe sur les fours à induction. Le premier IF pour la fusion des métaux a été breveté par Edward Allen Colby en 1900. Le premier acier fabriqué dans un IF aux États-Unis d'Amérique était en 1907 dans un four Colby près de Philadelphie. Le premier four triphasé a été construit en Allemagne en 1906 par Rochling-Rodenhauser. Bien que les fours à induction soient utilisés depuis longtemps, la production d'acier doux par l'IF est un phénomène relativement récent.

Le développement d'alimentations à induction à moyenne fréquence flexibles et à suivi de puissance constant a abouti à l'utilisation généralisée des méthodes de fusion par lots. These power units incorporate heavy duty silicon controlled rectifiers that are able to generate both the frequency and the amperage needed for batch melting and are able to achieve electrical efficiency levels exceeding 97 %, a substantial improvement over the 85 % efficiency typical of induction power supplies of the 1970s. This new designs allow maximum utilization of furnace power throughout the melting cycle with good control of stirring. Schematics of a coreless induction furnace are shown in Fig 5.

Fig 5 Schematics of a coreless induction furnace

There are several types of IFs available, but all operate by utilizing a strong magnetic field created by passing of an electric current through a coil wrapped around the furnace. This electric current creates an electromagnetic field that passes through the refractory material and couples with the conductive metal charge inside the furnace. The magnetic field in turn creates a voltage across, and subsequently an electric current through the metal to be melted. The electrical resistance of the metal produces heat, which in turn melts the metal and helps it to reach the set point temperature.

IFs are made in a wide range of sizes. Since there is no contact between the charge and the energy carrier, IF is normally suited for the melting of steel, cast iron and non-ferrous metals, so long as a suitable lining material can be found. Products made with the IF melting by the industry include mild steel ingots/billets for structural purposes, stainless steel ingots/billets for making utensils, wire rods and wires, low alloy steel castings for engineering applications, stainless steel castings for heat and corrosion resistant components, and alloy steels for forging industry and grinding media.

In India the use of IFs started in mid-sixties. Imported medium frequency induction furnaces were used from mid-seventies. Induction melting furnaces in India were first installed to make stainless steel from imported stainless steel scrap. During the years 1981-82 some entrepreneurs, who were having small size induction furnaces making stainless steel, experimented in making mild steel from steel melting scrap and they succeeded. Due to this success, sudden growth has taken place in the early eighties to mid-nineties. During this period indigenous manufacture of the induction furnaces also started. Steel making through induction furnace emerged during this period as one of the key driver for steel production growth in the country and is presently accounting for a share of more than 32 % of the total steel production. Today, India is the largest producer of IFs as well as the largest producer of steel with the IF technology. Steel making by IFs has grown not only in terms of overall capacity but also in terms of sizes of furnaces. Today, IFs up to 40 tons capacity are in operation in the country.

Basic oxygen steelmaking

Basic oxygen steelmaking (BOS) is the process of making steel by blowing pure O2 in a liquid metal bath contained in a vessel which is known as basic oxygen furnace (BOF), LD converter, or simply converter.

The concept of BOS goes back to 1856 when Henry Bessemer patented a steelmaking process involving O2 blowing for decarbonizing liquid iron (UK Patent number 2207). At that time there was no method available to supply the quantity of O2 needed for the process. The commercial quantities of O2 were not available at all or were too expensive, and hence the invention of Bessemer remained only on paper and remained unused. The steelmaking by blowing pure O2 became practicable in 1928, when the company Linde succeeded in developing a method (the Linde-Fränkl process) for supplying pure O2 in large quantities. Due to the success of the Linde- Fränkl process, O2 also became very much cheaper, so that both preconditions (availability of large quantities as well as availability of cheap O2) for the introduction of the BOS process were fulfilled.

In both Europe and the USA, experiments with O2 were carried out repeatedly. Among those who worked with high purity O2 was Otto Lellep, but his concept of ‘blowing O2 vertically onto a bath of liquid iron’ proved unsuccessful. As per Hubert Hauttmann, who took part in Lellep’s experiments between 1936 and 1939 at the Gutehoffnungshütte, where he was employed at that time, the intention was to convert liquid iron by blowing in pure O2 through a nozzle in the base of the converter. The steel produced in this way was of miserable quality.

During the World War II, Engineers by names C. V. Schwartz of Germany, John Miles of Belgium, and Durrer Switzerland of and Heinrich Heilbrugge of Germany proposed their versions of O2 blown steelmaking, but only Durrer and Hellbrügge brought it to a level of mass scale production.

Carl Valerian Schwarz submitted a patent application in 1939 for blowing O2 into the bath at supersonic speed. But this method too was ‘not yet capable of producing usable steel’. Although the later Linz- Donawitz (LD) process had similarities with Schwarz’s patent, its typical features were different (for example ‘central, vertical blowing’). It was only due to the outbreak of World War II that the technology described in Schwarz’s patent did not lead initially to any practical applications. It was also at the end of the 1930s that Robert Durrer of Switzerland began experiments of his own.

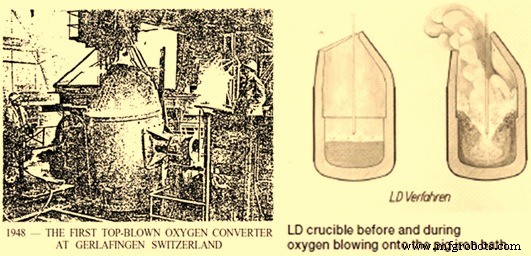

After the war, Heinrich Hellbrügge and Robert Durrer (Technical director of the Roll’schen Eisenwerke) began further experiments at Roll’schen Eisenwerke in the Swiss town of Gerlafingen. The photograph of the first top blown oxygen converter at Gerlafingen is shown at Fig 6.

Fig 6 First top blown oxygen converter at Gerlafingen and cross sectional views of oxygen converter

It was Durrer who laid down the basic theoretical principles and advised VÖEST to blow the O2 from above in a separate vessel, after a contact had been established between Gerlafingen and VÖEST for an industrial-scale technical cooperation. A series of experiments using a 2 ton experimental converter was started on 3rd June, 1949 on the premises of VÖEST. After the team in Linz had suffered several initial setbacks, a breakthrough was achieved as early as 25th June, 1949, when the O2 pressure was lowered and the tip of the blowing lance was moved farther away from the bath, so that the jet of O2 could not penetrate so far. With this breakthrough, steel was produced that could be rolled into sheet without problems. VÖEST’s experimental department examined this steel and was very positive in its observations. This was the moment when the LD converter steelmaking process was born. The experiments continued until several hundred heats of 2 ton had been produced, after which they were switched to a specially constructed 15 ton experimental converter erected in the open air. The first batch was produced on 2nd October, 1949. The new grade of steel was subjected to continuous metallurgical and other tests.

The key factor for this innovation was the movement of liquid bath. Until then it had been considered impossible to obtain sufficient bath movement without blowing the O2 in at a greater depth. But this movement was achieved in a highly satisfactory way by the formation of CO (carbon monoxide). The principle of ‘soft blowing’ also promoted FeO formation which in turn absorbed the oxidized impurities to form slag. This helped in the production of an excellent new grade of steel.

In addition to the Roll’schen Eisenwerke in Gerlafingen and VÖEST, Mannesmann AG in Duisburg-Huckingen and ÖAMG (i.e. Donawitz) also expressed interest in May 1949 in the O2 blowing process or at least O2 metallurgy in general. During the experiments in Linz and after a demonstration of the process, a precise division of labour was agreed on 17th June, 1949. VÖEST was to continue work with crude steel from Linz in a much larger refining vessel while Mannesmann was to experiment with O2 blowing of Thomas steel, Roll’schen Eisenwerke would investigate the use of O2 in the EAF and ÖAMG would conduct tests with O2 in a low-shaft pig iron furnace. The agreement obliged everyone concerned with this O2 metallurgy ‘not to issue any statement or pass on any information outside their own companies regarding details of O2 refining that came to their notice or conclusions they may have reached during the discussions in Linz on 17th June, 1949.

On the basis of the agreement, it soon became evident from experiments in Donawitz that the use of oxygen in shaft furnaces was valueless, whereupon the company began to explore different approaches. The process developed in Donawitz for the recovery of slag with high manganese content by blowing with O2 led to the awareness that only the use of a blowing process with pure O2 should be considered for the steel production expansion and rationalization plans in Donawitz. Following extensive investigation and successful development work on a 5 ton or 10 ton experimental setup, with oxygen supplied during the first tests from cylinders arranged in series, the company management decided to build a new steelworks, which would be ready for operation in two years. The Donawitz engineers initially named their process ‘SK’, from the German initials for ‘Oxygen Converter’. This term helped distinguish the activities of VÖEST and ÖAMG to a certain extent.

On 9 th December, 1949 the then managing director of VOEST Heinrich Richter-Brohm took a decision not without risk for the building of the first LD steelworks. Not long after this and after clarification of questions concerning production methods for harder grades of steel, it was decided to build an LD plant in Donawitz as well. The first patents for the process were applied for in 1950.

In the annual research and quality assurance report of 1951, it had been stated that ‘during the review year extensive research work was devoted to the LD steel grades, and a publication was issued. This type of steel is expected to possess great potential in terms of quality, and in particular will permit steel with a high-quality surface combined with good cold formability to be produced. This is especially important for thin sheet metal production, where until now good cold formability was only possible if certain surface flaws were accepted (killed steel grades). But steel with higher yield strength can also be produced extremely advantageously by the O2 refining process.

By 1951 it became possible in Linz to refine hot metal with pure O2 in steelmaking into an innovative, operationally reliable process for the production of bulk quality steel in Linz. Announcement of the new process was made for the first time in December 1951, at the conference ‘Steel Refining with Pure Oxygen’ of Austrian Society for Metallurgy in Leoben. At the conference Robert Durrer stated that the two metallurgical plants (Linz and Donawitz) had developed the concept of blowing high purity O2 onto domestic HM into a viable industrial process, and congratulated them on this great success. With this announcement Austria became the first country to produce steel on an industrial scale from HM by blowing pure O2. The cross section LD converter before and during O2 blowing in the liquid metal bath is shown in Fig 6.

On 27th November, 1952 the first converter was commissioned at LD Steelworks 1 in Linz which was a milestone in the steel production by the O2 blowing principle. On 5th January, 1953 this LD Steelworks, the first in the world, was officially opened. By 17th June, 1953, LD Steelworks 1 in Linz had already produced 100,000 tons of LD steel, and by early December 1953 the 250,000 metric tons of steel was produced. The second LD Steelworks went into operation on May 22, 1953 at the Österreichisch-Alpine Montangesellschaft (ÖAMG) in Donawitz. The process, now developed to full operating maturity, exceeded all expectations in both the quality of the steel it produced and its economic viability. In 2015, 73.4 % of world steel was produced by BOF steel making.

Processus de fabrication