Comprendre les opérations de fabrication de l'acier dans les fours à arc électrique

Comprendre les opérations de fabrication d'acier dans un four à arc électrique

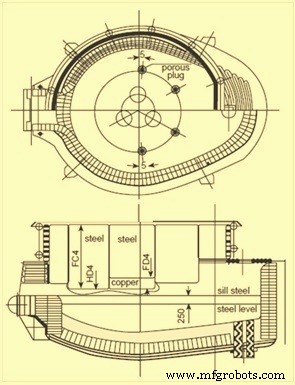

La technologie de fabrication de l'acier par four à arc électrique (EAF) a plus de cent ans. Bien que De Laval ait breveté un four électrique pour la fusion et l'affinage du fer en 1892 et que Héroult ait fait la démonstration de la fusion à l'arc électrique de ferro-alliages entre 1888 et 1892, le premier four à arc électrique industriel pour la fabrication de l'acier n'est entré en service qu'en 1900. Le développement a été rapide et la production a décuplé de 1910 à 1920, avec plus de 500 000 tonnes produites en 1920, bien que cela ne représente encore qu'un très faible pourcentage de la production mondiale d'acier de cette époque. Initialement, la fabrication d'acier EAF a été développée pour produire des nuances spéciales d'aciers à l'aide de formes solides d'alimentation telles que la ferraille et les alliages ferreux. Les matériaux solides ont d'abord été fondus par fusion directe à l'arc, raffinés par l'ajout des fondants appropriés et puisés pour un traitement ultérieur. La figure 1 montre un plan typique et une vue en coupe d'un EAF

Fig 1 Vue typique en plan et en coupe d'un EAF

Les fours à arc électrique ont une capacité allant de quelques tonnes à 400 tonnes, et un atelier de fusion d'acier peut avoir un seul four ou jusqu'à trois ou quatre. En bref, ces fours font fondre l'acier en appliquant un courant alternatif à une charge de ferraille d'acier au moyen d'électrodes en graphite. Il nécessite une énorme quantité d'électricité. Le processus de fusion implique l'utilisation de grandes quantités d'énergie en peu de temps et, dans certains cas, le processus a provoqué des perturbations dans les réseaux électriques. Ces perturbations ont généralement été caractérisées comme des « scintillements » (brèves irrégularités de tension d'une fraction du cycle de 50 à 60 Hz) et des « harmoniques » (irrégularités qui ont tendance à se produire selon un schéma répétitif au cycle de 50 à 60 Hz) . Jusqu'à il y a environ trente à trente-cinq ans, les temps de prise à prise de plus de trois heures étaient assez courants et la consommation d'énergie spécifique était souvent bien supérieure à 700 kWh/tonne, soit près du double des besoins thermodynamiques (350-370 kWh/tonne).

L'EAF fonctionne comme un processus de fusion par lots produisant des lots d'acier liquide. Le cycle de fonctionnement de l'EAF est appelé cycle de coulée à coulée ou chaleur et est composé des composants à savoir (i) le chargement du four, (ii) la phase de fusion, (iii) la phase d'affinage, (iv) l'opération de décrassage, (v) le taraudage d'acier liquide, et rotation du four.

Le temps de tapotement est normalement inférieur à 60 minutes dans les EAF modernes. Certaines opérations de four à double enveloppe atteignent des temps de prise à prise de 35 à 40 minutes.

Chargement du four

La première étape de la production d'une chaleur dans un EAF consiste à sélectionner la nuance d'acier à fabriquer. Le godet à ferraille dans le parc à ferraille est préparé pour répondre aux exigences de la spécification de ce grade. La préparation du godet de ferraille pour le chargement est une opération importante, non seulement pour assurer une bonne fusion en chimie mais aussi pour assurer de bonnes conditions de fusion. Les ferrailles doivent être disposées en couches dans le godet selon leur taille et leur densité pour favoriser la formation rapide d'un bain liquide d'acier dans le foyer tout en protégeant les parois latérales et le toit du rayonnement de l'arc électrique. D'autres considérations incluent la minimisation des affaissements de ferraille qui peuvent casser les électrodes et la garantie que de gros morceaux lourds de ferraille ne se trouvent pas directement devant les orifices du brûleur, ce qui entraîne le retour de la flamme sur les panneaux refroidis à l'eau.

La charge peut comprendre de la chaux et du charbon ou ceux-ci peuvent être injectés dans le four pendant la chauffe. Dans de nombreux endroits, la pratique consiste à ajouter de la chaux et du charbon dans le seau à ferraille et à le compléter par l'injection de ces matériaux.

Une nouvelle chaleur dans un EAF commence par le chargement de la ferraille. Le toit et les électrodes sont soulevés et basculés sur le côté du four afin que la grue de chargement puisse se déplacer et placer un seau plein de ferraille sur le four. Le fond du godet est normalement d'une conception en coquille de palourde. Le seau s'ouvre en rétractant deux segments sur le fond du seau et la ferraille tombe dans le four. La grue de chargement enlève le godet à ferraille et le toit et les électrodes sont remis en place au-dessus du four.

Le nombre de seaux de charge de ferraille nécessaire pour produire une coulée d'acier dépend principalement de la densité de ferraille et du volume du four. Les fours modernes sont conçus pour fonctionner avec un minimum de rétro-charges. Ceci est avantageux car le temps de charge est un temps mort (four sans mise sous tension et donc sans fusion). La minimisation du temps mort aide à maximiser la productivité de l'EAF. De plus, environ 10 à 20 kWh/tonne d'énergie sont perdues à chaque ouverture de la voûte du four. Dans de nombreux fours, 2 à 3 seaux de ferraille par chaleur sont visés par le mélange des ferrailles pour répondre à cette exigence. Certaines opérations atteignent une seule charge de seau. Dans le cas du DRI (fer à réduction directe) ou du HBI (fer briqueté à chaud), un chargement continu à l'aide d'une trémie est généralement effectué. L'opération de chargement continu avec de la ferraille peut également être réalisée grâce à « Consteel » ou au four à cuve.

Phase de fusion

Après le chargement de l'EAF, le toit puis les électrodes sont abaissés pour créer un arc sur la ferraille. Cela commence la phase de fusion de la chaleur. La phase de fusion est au cœur du fonctionnement de l'EAF.

Un EAF est un équipement de fusion très efficace et les conceptions modernes sont basées sur la maximisation de sa capacité de fusion. La fusion est réalisée en fournissant de l'énergie à l'intérieur du four. Cette énergie peut être électrique ou chimique. L'énergie électrique est fournie par les électrodes en graphite et a normalement une très grande contribution dans la phase de fusion. Initialement, une prise de tension intermédiaire est sélectionnée jusqu'à ce que les électrodes creusent dans la ferraille. Habituellement, de la ferraille légère est placée au-dessus de la charge pour accélérer le forage. Environ 15 % des ferrailles sont fondues pendant la période initiale de forage qui consiste en quelques minutes. Après cela, les électrodes pénètrent suffisamment dans la ferraille, puis une prise à arc long (haute tension) est utilisée sans crainte d'endommager le toit par rayonnement. L'arc long maximise le transfert de puissance à la ferraille et un bain liquide d'acier se forme dans la sole du four.

Au début de cette phase, l'arc est erratique et instable. On observe de larges oscillations de courant qui s'accompagnent d'un mouvement rapide des électrodes. Lorsque l'environnement du four se réchauffe, l'arc se stabilise. Une fois le bain de fusion formé, l'arc devient assez stable et la puissance absorbée moyenne augmente.

L'énergie chimique est fournie par de nombreuses sources, notamment des brûleurs oxy-combustible et des lances à oxygène. Les brûleurs à oxycombustible brûlent du gaz combustible en utilisant de l'oxygène (O2) ou de l'air enrichi en oxygène. La chaleur est transférée à la ferraille par rayonnement de flamme et convection par les produits de combustion chauds. La chaleur est transférée dans la ferraille par conduction. Les gros morceaux de ferraille mettent plus de temps à fondre dans le bain que les petits morceaux. Dans certains cas, l'O2 est injecté via une lance de tuyau consommable pour couper les plus gros morceaux de ferraille.

Une fois qu'un bain de fusion est généré dans le four, l'O2 est généralement lancé directement dans le bain de fusion. Cet O2 réagit avec plusieurs éléments dans le bain tels que l'aluminium (Al), le silicium (Si), le manganèse (Mn), le phosphore (P), le carbone (C) et le fer (Fe) etc. Ces réactions sont de nature exothermique et fournir un complément d'énergie contribuant ainsi à la fonte de la ferraille. Les oxydes métalliques qui se forment vont dans le laitier. La réaction de l'O2 avec le C dans le bain produit du monoxyde de carbone (CO), qui soit brûle dans le four s'il y a suffisamment d'O2, et/ou est évacué par le système d'évacuation directe où il est brûlé et acheminé vers le système de contrôle de la pollution. Une injection d'O2 est également effectuée en fin de fusion pour ramener le niveau de C du bain au niveau souhaité au moment du soutirage.

Une fois que suffisamment de ferraille a été fondue pour accueillir la deuxième charge, le processus de charge est répété. Une fois la dernière charge de ferraille fondue, les parois latérales du four sont exposées au rayonnement intense de l'arc électrique. En conséquence, la tension doit être réduite. Alternativement, la création d'un laitier mousseux permet d'enterrer l'arc et ainsi de protéger la virole du four. De plus, une grande quantité d'énergie est retenue dans le laitier et est transférée au bain, ce qui améliore l'efficacité énergétique de l'EAF.

Une fois que la charge de ferraille finale est entièrement fondue, les conditions de bain plat sont atteintes. À ce stade, la température du bain et l'échantillon du bain sont généralement prélevés. L'analyse de la chimie du bain permet à l'opérateur du four de déterminer la quantité d'O2 nécessaire à insuffler lors de l'affinage. À ce stade, l'opérateur commence également à prendre des dispositions pour les ajouts des alliages ferreux au taraudage. Les quantités sont finalisées après la période d'affinage.

Phase de raffinement

Dans la phase d'affinage, l'élimination de Al, Si, Mn, C, P et du soufre (S) de l'acier est effectuée. L'opération de raffinage est effectuée après la phase de fusion après que les conditions du bain plat sont atteintes.

Les réactions de raffinage dépendent de la disponibilité d'O2. Les éléments, qui doivent être éliminés lors du raffinage, ont une plus grande affinité pour O2 que l'affinité du C pour O2. Ainsi l'O2 réagit préférentiellement avec ces éléments pour former des oxydes qui flottent et vont dans le laitier. Dans un EAF moderne, qui fonctionne avec un talon chaud d'acier liquide et de laitier retenu de la chaleur précédente, l'O2 est soufflé dans le bain pendant presque toute la durée de la chaleur. Par conséquent, certaines des opérations de fusion et d'affinage se produisent simultanément.

Des niveaux plus élevés de P et de S dans la charge du four que ce qui est requis dans l'acier selon les spécifications doivent être supprimés. Normalement, les conditions favorables à l'élimination du P sont à l'opposé de celles nécessaires à l'élimination du S. Ainsi, une fois que ces éléments entrent dans la phase de laitier, ils peuvent retourner dans l'acier.

La rétention de P dans le laitier dépend de la température du bain, de la basicité du laitier et des niveaux de FeO dans le laitier. À des températures plus élevées ou à de faibles niveaux de FeO, P revient du laitier dans le bain. L'élimination du P est généralement effectuée à la chaleur le plus tôt possible. La pratique du talon chaud est très bénéfique pour l'élimination du P car l'O2 peut être lancé dans le bain alors que sa température est assez basse. Au début de la chaleur, le laitier contient également un niveau élevé de FeO qui est reporté de la chaleur précédente, ce qui facilite l'élimination du P. Une basicité élevée du laitier (rapport CaO/SiO2) est également bénéfique pour l'élimination du P, mais des précautions sont nécessaires. ne pas saturer le laitier de chaux. Cela peut conduire à une augmentation de la viscosité du laitier, qui à son tour rend le laitier moins efficace. Parfois, du spath fluor (CaF2) est ajouté pour aider à fluidifier le laitier. L'agitation du bain avec un gaz inerte est également intéressante car elle renouvelle l'interface laitier/métal améliorant ainsi la cinétique de la réaction. En général, si un faible niveau de P est une exigence pour une nuance d'acier particulière, la ferraille est sélectionnée pour donner un faible niveau lors de la fusion. La répartition de P dans le laitier à P dans le bain varie généralement de 5 à 15. Généralement, P est réduit de 20 % à 50 % dans l'EAF.

Le soufre est éliminé principalement sous forme de sulfure dissous dans le laitier. La répartition du S entre le laitier et le métal dépend de la chimie du laitier et est favorisée à de faibles niveaux d'oxydation de l'acier. L'élimination du S dans l'EAF est difficile, en particulier dans la pratique moderne où le niveau d'oxydation du bain est assez élevé. Généralement, le rapport de partage est compris entre 3 et 5 dans les opérations EAF. Habituellement, il est plus efficace d'effectuer la désulfuration pendant la phase réductrice de la fabrication de l'acier. Cela signifie que la désulfuration est effectuée juste avant la coulée (où un laitier d'aluminate de calcium est construit) et pendant les opérations du four poche. Pour des conditions réductrices où le bain a une activité O2 beaucoup plus faible, des rapports de distribution pour S compris entre 20 et 100 peuvent être atteints.

Le contrôle des constituants métalliques dans le bain est important pour répondre aux exigences de spécification de l'acier. Habituellement, l'opérateur EAF vise ces constituants à des niveaux inférieurs dans le bain que ceux spécifiés pour le produit final. O2 réagit avec Al, Si et Mn pour former des oxydes métalliques, qui sont des constituants du laitier. Ces métaux ont tendance à réagir avec O2 avant le C. Ils réagissent également avec FeO entraînant une récupération des unités Fe dans le bain. Un exemple est montré dans l'équation suivante.

Mn + FeO =MnO + Fe

Le Mn est généralement réduit à un niveau d'environ 0,06 % dans le bain.

La réaction de C avec O2 dans le bain pour produire du CO est importante car elle fournit une forme d'énergie moins coûteuse au bain et effectue plusieurs réactions de raffinage importantes. Dans un EAF moderne, la combinaison d'O2 et de C peut fournir environ 30 % à 40 % de l'apport de chaleur net au four. L'évolution du CO est très importante pour le moussage du laitier. Couplé à un laitier basique, des bulles de CO sont emprisonnées dans le laitier le faisant mousser et contribuant à enterrer l'arc électrique. Cela améliore considérablement l'efficacité thermique et permet au four de fonctionner à des tensions d'arc élevées même après l'obtention d'un bain plat.

Les gaz dissous, en particulier l'hydrogène (H2) et l'azote (N2), préoccupent les aciéristes. L'enfouissement de l'arc permet également d'éviter que le N2 soit exposé à l'arc où il peut se dissocier et pénétrer dans l'acier. Si le CO se dégage dans le bain d'acier, il aide à retirer le N2 et le H2 de l'acier. Des niveaux de N2 dans l'acier aussi bas que 50 ppm peuvent être atteints dans le four avant le taraudage. Le prélèvement par le bas est bénéfique pour maintenir de faibles niveaux de N2 car le prélèvement est rapide et un flux de prélèvement serré est maintenu. Un potentiel O2 élevé dans l'acier est bénéfique pour les faibles niveaux de N2 et la chaleur doit être exploitée au lieu de tuer la chaleur. A 1600°C, la solubilité maximale du N2 dans le Fe pur est de 450 ppm. Typiquement, les niveaux de N2 dans l'acier au taraudage se situent autour de 80 à 100 ppm. La décarburation est également bénéfique pour l'élimination de H2. Il a été démontré qu'une décarburation à un taux de 1 % par heure peut réduire les niveaux de H2 dans l'acier de 8 ppm à 2 ppm en 10 minutes.

A la fin de l'affinage, une mesure de la température du bain et un échantillon du bain sont prélevés. Si la température est trop basse, la puissance peut être appliquée au bain. Les basses températures ne sont pas un gros problème dans les aciéries modernes où le réglage de la température est effectué dans le four à poche.

Opération de décrassage

L'opération de décrassage est effectuée pour éliminer les impuretés sous forme de laitier du four. Lors des opérations de fusion et d'affinage, une partie des éléments indésirables du bain s'oxyde et pénètre dans le laitier. Il est avantageux d'éliminer autant de phosphore dans le laitier le plus tôt possible dans la chaleur. Le four est incliné vers l'arrière et le laitier est déversé hors du four par la porte du laitier. L'élimination des scories élimine la possibilité de réversion P.

Au cours des opérations de moussage du laitier, C est injecté dans le laitier où il réduit FeO en Fe métallique et, dans le processus, produit du CO qui aide à faire mousser le laitier. Si le laitier à teneur élevée en P n'a pas été éliminé avant cette étape de l'opération, une inversion de P se produit généralement. Pendant le moussage du laitier, le laitier peut déborder du niveau du seuil dans le four à arc électrique et s'écouler par la porte du laitier.

La composition typique du laitier EAF est CaO -45 % à 58 %, SiO2 - 5 % à 15 %, FeO- 10 % à 28 %, MgO 5 % à 8 % et MnO - 2 % à 5 %. contient CaF2, S et P.

Taraudage d'acier liquide

Une fois que la composition et la température d'acier souhaitées ont été atteintes dans le four, le trou de coulée est ouvert, le four est incliné et l'acier est versé dans une poche de coulée pour être transféré vers l'unité de fabrication d'acier secondaire. Au cours du processus de taraudage, des ajouts d'alliages ferreux sont effectués en fonction de l'analyse du bain et de la nuance d'acier souhaitée. Des agents désoxydants sont ajoutés à l'acier pour abaisser la teneur en O2 avant un traitement ultérieur. Les désoxydants courants sont l'Al, le ferrosilicium et le silico manganèse. Lors de la fabrication de l'acier C, un minimum de transfert de laitier est visé. Une nouvelle couverture de laitier est construite lors de la coulée. Pour les opérations de four à poche, un laitier d'aluminate de calcium est un bon choix pour le contrôle de S. Des composés formant du laitier sont ajoutés dans la poche lors du coulage afin qu'une couverture de laitier soit formée avant le transfert vers le four à poche.

Révision du four

La rotation du four est la période entre la fin du taraudage et le moment où le four est prêt à être chargé pour la chaleur suivante. Pendant cette période, les électrodes et le toit sont soulevés et le revêtement du four est inspecté pour déceler les dommages réfractaires. Si nécessaire, des réparations sont effectuées sur le foyer, la ligne de scories, le trou de coulée et le bec. Dans le cas d'un four à piquage inférieur, le trou de coulée est rempli de sable. Les réparations du four sont effectuées à l'aide de réfractaires monolithiques de mélanges de projection. L'utilisation accrue de panneaux refroidis à l'eau dans les EAF a réduit la quantité de rapiéçage ou d'ébavurage requis entre les chaleurs. Dans de nombreuses aciéries, la sole du four est régulièrement remplacée par une sole de rechange (2 à 6 semaines). L'entretien du foyer du fond remplacé est effectué hors ligne. Cela réduit le temps d'arrêt de l'EAF et maximise la productivité du four. Le temps de rotation de la fournaise est normalement la plus grande période de temps mort (mise hors tension) dans le cycle robinet à robinet. Avec les progrès des pratiques de four, cela a été réduit de 20 minutes à moins de 5 minutes dans certains fours récemment installés.

Bilan thermique d'un EAF

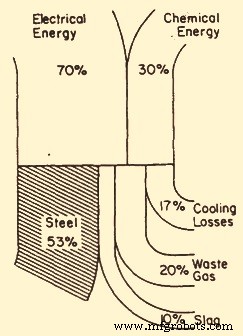

Il faut un minimum théorique de 300 kWh/tonne pour fondre la ferraille. Pour fournir une surchauffe au-dessus du point de fusion de 1520 degrés C, il faut de l'énergie supplémentaire et pour les exigences typiques de température du robinet, l'énergie théorique totale requise se situe généralement dans la plage de 350 à 370 kWh/tonne. Cependant, l'efficacité de la fabrication de l'acier EAF varie entre 51 % et 64 % et, par conséquent, l'apport énergétique équivalent total est généralement compris entre 550 et 700 kWh/tonne dans les fours modernes. Cette énergie peut être fournie sous forme d'énergie électrique, par des brûleurs oxy-combustible à partir d'une variété de sources de combustible, et par des réactions chimiques. La distribution d'énergie dépend fortement des coûts locaux des matériaux et des consommables et est unique à l'opération spécifique de l'atelier de fusion. Un diagramme d'équilibre thermique typique de l'EAF se trouve à la Fig 2.

Fig 2 Diagramme d'équilibre thermique typique pour un EAF

La consommation d'énergie dépend fortement de l'opération individuelle et varie considérablement d'un magasin à l'autre. Des facteurs tels que la composition des matières premières, les débits d'alimentation et les pratiques d'exploitation (par exemple, la post-combustion, le préchauffage de la ferraille) peuvent grandement influencer le bilan énergétique. Dans un fonctionnement EAF utilisant une grande quantité de carbone de charge ou de matières premières à haute teneur en carbone, jusqu'à 60 % de l'énergie contenue dans les gaz de dégagement peut être calorifique en raison de grandes quantités de monoxyde de carbone non brûlé. La récupération de cette énergie dans le FEA peut augmenter l'apport d'énergie de 8 à 10 %. Il est donc important de prendre en compte ces facteurs lors de l'évaluation du bilan énergétique pour une opération de four donnée.

Processus de fabrication

- Contrôle d'automatisation et modélisation d'un four à arc électrique

- Four à arc électrique CC

- Opérations de fabrication de trous dans l'usinage CNC

- Comprendre l'acier à outils et comment il est fabriqué

- Différents types de procédés de soudage à l'arc électrique

- Comprendre le soudage à l'arc électrique

- Comprendre le soudage à l'arc plasma (PAW)

- Comprendre le soudage à l'arc avec fil fourré (FCAW)

- Comprendre le soudage à l'arc sous protection (SMAW)