Caractéristiques de conception d'un four à arc électrique à courant alternatif

Caractéristiques de conception d'un four à arc électrique à courant alternatif

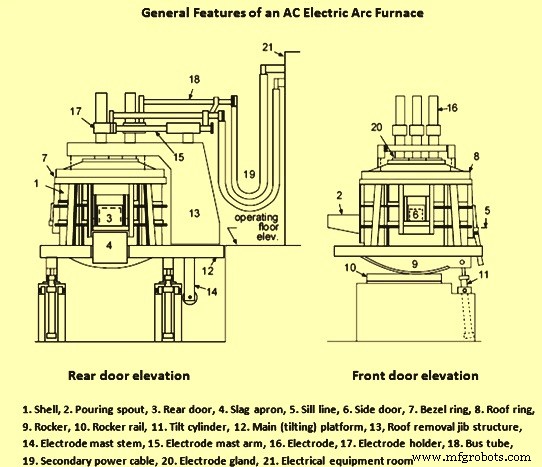

Le four à arc électrique (EAF) utilisé pour la fabrication de l'acier applique une énergie électrique à courant élevé et basse tension aux matériaux de charge, et ainsi les fond et les affine. L'EAF est un four discontinu qui consiste en une cuve revêtue de réfractaire recouverte d'un toit rétractable à travers lequel les électrodes pénètrent dans le four. Les caractéristiques générales d'un four à arc électrique à courant alternatif typique sont illustrées à la figure 1.

Fig 1 Caractéristiques générales d'un four à arc électrique AC

EAF a un grand corps en forme de bol avec un foyer en forme de plat. La coquille a un revêtement réfractaire à l'intérieur. La chambre de réaction du four est recouverte par le dessus d'un toit amovible en briques réfractaires maintenu par un anneau de toit. Il est alimenté par un courant alternatif triphasé (AC) et possède trois électrodes en graphite qui sont reliées par des câbles souples et des tubes en cuivre refroidis à l'eau.

La conception des fours à arc électrique a considérablement évolué ces dernières années. L'accent a été mis sur l'agrandissement des fours, l'augmentation des débits d'alimentation du four et l'augmentation de la vitesse des mouvements du four afin de minimiser le temps d'arrêt des opérations du four.

Les ateliers de fusion d'acier modernes avec EAF utilisent généralement une installation de four mezzanine. Dans ce type d'installation, le four se trouve à un niveau supérieur au-dessus du sol de l'atelier. Le four est supporté sur une plate-forme qui peut prendre plusieurs configurations différentes. Dans la configuration demi-plate-forme, le support de la colonne d'électrodes et le portique de levage du toit sont articulés sur la plate-forme inclinable pendant le fonctionnement et le taraudage. Lors du chargement du four, l'ensemble complet est soulevé et pivoté. Cette conception permet la configuration de bras d'électrode la plus courte. Dans la conception de la plate-forme complète, le support de la colonne d'électrodes et l'ensemble de levage du toit sont entièrement supportés sur la plate-forme

Les différents composants de l'EAF entrent dans les groupes fonctionnels de (i) structures de four pour le confinement de la ferraille et de l'acier liquide, (ii) composants qui permettent le mouvement du four et de ses principales pièces structurelles, (iii) composants qui prennent en charge l'approvisionnement en l'alimentation électrique de l'EAF, et (iv) l'équipement de traitement auxiliaire qui peut résider sur le four ou autour de sa périphérie.

Structures de four

L'EAF est de forme cylindrique. Son fond est constitué d'un fond plat de forme sphérique. La coquille posée dessus est cylindrique et le toit du four est une sphère aplatie. Le fond du four repose sur un bras de berceau qui a un segment incurvé avec des dents dentées. Ce segment repose sur un rail. Lorsque le cylindre d'inclinaison est étendu, le four bascule vers l'avant pour tarauder le four. Pour enlever les scories du four, le four est incliné vers l'arrière pour lequel le cylindre d'inclinaison est complètement contracté.

De nos jours, les EAF sont de construction à coque fendue. Dans cette construction, la partie supérieure de l'enveloppe du four peut être rapidement découplée et retirée du fond. Cela minimise considérablement les temps d'arrêt lors du changement de la coque supérieure. Une fois la coque supérieure retirée, la sole du four peut également être changée assez rapidement.

La paroi latérale du four au-dessus de la ligne de laitier est généralement constituée de panneaux refroidis à l'eau. Ces panneaux sont accrochés sur une cage refroidie à l'eau qui les supporte. Les panneaux refroidis à l'eau permettent de très grands apports de chaleur au four sans endommager la structure du four. Les paramètres qui ont une forte influence sur la durée de vie du panneau comprennent la quantité et la qualité de l'eau, le débit et la vitesse de l'eau, la pression d'entrée de l'eau et la chute de pression à travers le panneau, le matériau de construction du tuyau/panneau et le diamètre du tuyau. Les panneaux refroidis à l'eau doivent résister à des charges thermiques et mécaniques élevées.

Le toit du four est en forme de dôme ou ressemble à une section conique peu profonde, comme c'est plus courant avec les toits refroidis à l'eau utilisés dans la pratique moderne. Le toit se compose d'un anneau de toit refroidi par eau qui forme le périmètre extérieur de la cage de toit. Cette cage fait partie de la structure de levage du toit. Des panneaux refroidis à l'eau sont insérés dans cette cage et ont une ouverture cylindrique au centre. La section delta réfractaire est insérée pour remplir cette ouverture. Cette section delta a une ouverture minimale autour des électrodes sans risque d'arc entre les électrodes et les panneaux refroidis à l'eau. L'ensemble du toit du four est en porte-à-faux par rapport à la colonne de levage du toit. En règle générale, les supports de toit et d'électrode peuvent être pivotés ensemble ou indépendamment. La course des électrodes permet aux électrodes d'être pivotées avec le toit reposant sur la coque du four, ce qui permet de retirer et de remplacer la section delta sans retirer le toit. Généralement, pour une conception de plate-forme complète, un support pivotant avec palier à pivot, roue de bogie et bras de portique est utilisé. Pour les plus grands fours, un portique de levage de toit est utilisé.

Le fond du four est constitué d'une coque en acier avec plusieurs couches de réfractaires. Le fond du four est constitué d'une section de plaque sphérique. Cette section est revêtue d'un revêtement réfractaire, le revêtement consistant normalement en un revêtement de sécurité avec un revêtement de travail enfoncé sur le dessus. Dans les fours, où des éléments d'agitation de gaz sont installés dans le bas du four, des blocs de poche spéciaux sont installés lors de l'installation du revêtement de sécurité en brique. En variante, les éléments d'agitation sont abaissés en place et le réfractaire est enfoncé autour d'eux. La section inférieure du four contient également le mécanisme de taraudage.

Plusieurs ouvertures sont généralement prévues pour les opérations du four. Les plus évidents sont les trois ports d'électrodes qui permettent aux électrodes d'entrer à l'intérieur du four à travers le toit. De plus, un quatrième trou est prévu dans le toit du four pour permettre l'extraction des fumées du four. Un cinquième trou peut être prévu pour plusieurs raisons telles que l'alimentation continue DRI/HBI, l'injection de charbon ou l'injection de chaux. Ces trous sont situés en hauteur dans le four et n'affectent donc pas autant l'infiltration d'air dans le four que les ouvertures inférieures. Les ouvertures inférieures du four comprennent le trou de coulée qui est rempli de sable et la porte de scories. La porte à scories était prévue à l'origine pour permettre la décantation des scories du four. Dans les fours modernes, il est également utilisé pour donner accès au four aux brûleurs oxycombustibles et aux lances à oxygène. Plusieurs orifices sont également généralement prévus autour de la circonférence de l'enveloppe du four pour les brûleurs. Parfois, une ouverture peut être prévue en hauteur sur la paroi latérale du four pour permettre à une lance de décarburation refroidie à l'eau d'accéder au four. D'autres ouvertures peuvent être prévues bas dans la paroi latérale du four ou même dans la sole du four pour permettre l'injection de gaz inertes, d'oxygène, de chaux ou de carbone.

Mouvements du four

Pour les opérations EAF, il est nécessaire que plusieurs composants du four se déplacent. Les exigences typiques pour le mouvement comprennent l'élévation/la rotation du toit pour permettre le chargement de la ferraille, l'élévation/l'abaissement et l'oscillation de l'électrode pour permettre le chargement de la ferraille, l'élévation/l'abaissement de l'électrode pour la régulation de l'arc, l'inclinaison du four vers l'avant pour le taraudage, le haut/bas de la porte du laitier pour les opérations de décrassage, inclinaison du four vers l'arrière pour l'élimination des scories, serrage/desserrage de l'électrode pour régler la longueur de travail de l'électrode et mouvement de tout système auxiliaire tel que la lance du brûleur.

L'EAF est incliné à la fois pour le taraudage et pour l'élimination des scories. Pendant le taraudage du four, l'angle d'inclinaison maximal vers l'avant dépend du type de fond du four. Pour le taraudage de bec conventionnel, il est nécessaire d'incliner à un angle de 45 degrés pour tarauder complètement le four. Pour les fours à piquage par le bas, l'angle d'inclinaison maximal est généralement de 15 à 20 degrés. Une exigence importante du coulage sans laitier est que le four puisse être basculé rapidement vers l'arrière dès que le laitier commence à se répandre dans la poche. La vitesse d'inclinaison vers l'avant maximale typique est de 1 degré par seconde et la vitesse d'inclinaison vers l'arrière est de 3 à 4 degrés par seconde.

Normalement, les mouvements du four sont effectués à l'aide d'un système hydraulique central qui fournit la puissance motrice. Le système hydraulique se compose d'un réservoir central, de filtres, d'un accumulateur, de vannes hydrauliques et de conduites hydrauliques. Lorsque le fluide hydraulique traverse des vannes dans l'une des deux directions d'un circuit donné, les vérins hydrauliques sont allongés ou contractés pour assurer le mouvement de divers composants mécaniques. Sans un débit et une pression de fluide suffisants dans un circuit, le mouvement n'est pas possible. Ainsi, des problèmes tels qu'un faible niveau de liquide, une faible pression d'accumulateur, des fuites du système, une dégradation du liquide due à une surchauffe, une accumulation de solides dans les vannes ou dans les conduites hydrauliques et l'usure des composants mécaniques peuvent entraîner une mauvaise performance du système et, dans certains cas, une défaillance du système.

Système d'eau de refroidissement du four

Le système d'eau de refroidissement est important et fait partie intégrante du fonctionnement de l'EAF. Il existe plusieurs systèmes de refroidissement. Certaines opérations, telles que le refroidissement du transformateur, le refroidissement de la fermeture delta, le refroidissement du tube bus et le refroidissement du porte-électrode, nécessitent une eau de refroidissement extrêmement propre et de haute qualité. Ces systèmes consistent généralement en un circuit en boucle fermée, qui conduit l'eau à travers ces équipements sensibles. L'eau du circuit en boucle fermée traverse un échangeur de chaleur pour évacuer la chaleur. Le circuit du côté boucle ouverte de l'échangeur de chaleur s'écoule généralement vers une tour de refroidissement pour la dissipation d'énergie. D'autres éléments refroidis à l'eau, tels que les panneaux latéraux du four, les panneaux de toit, les conduits du système d'évacuation des gaz, la cage du four, etc. reçoivent généralement l'eau de refroidissement d'une tour de refroidissement.

Le circuit de refroidissement se compose généralement de pompes d'alimentation, de pompes de retour, de filtres, de cellules de tour de refroidissement et d'instruments de surveillance du débit. Les équipements sensibles sont normalement équipés d'instruments de mesure et de surveillance du débit et de la température de l'eau de refroidissement. Dans le cas d'équipements refroidis à l'eau, l'interruption du débit ou des quantités d'eau insuffisantes peuvent entraîner une surcharge thermique grave et, dans certains cas, une panne catastrophique.

Système de lubrification

Normalement, l'EAF dispose d'un système de lubrification automatique qui assure la lubrification de différentes pièces mobiles en fonction de diverses opérations se produisant lors de la fabrication d'une chaleur. Par exemple, certaines pièces sont lubrifiées tous les trois tours de toit, après le taraudage. Certains composants tels que les roulements à rouleaux sont essentiels au fonctionnement du four et sont lubrifiés périodiquement à la main. Certains endroits difficiles d'accès sont desservis à l'aide de tubes et de blocs distants.

Systèmes auxiliaires

EAF dispose de plusieurs systèmes auxiliaires qui font partie intégrante du fonctionnement et des performances du four. Ces systèmes sont décrits ci-dessous.

- Système de lance à oxygène – L'utilisation de l'oxygène dans les EAF a considérablement augmenté ces derniers temps. Dans le passé, lorsque la consommation d'oxygène inférieure à 10 cum par tonne d'acier était courante, l'opération de perçage était effectuée manuellement à l'aide d'une lance de tuyau consommable. L'EAF moderne utilise des lances automatiques et de nombreuses installations utilisent désormais une lance non consommable refroidie à l'eau pour injecter de l'oxygène dans l'acier. Beaucoup de ces lances ont également la capacité d'injecter du carbone.

- Système d'injection de carbone - L'EAF moderne dispose normalement d'installations d'injection de carbone. Le carbone est essentiel à l'opération de moussage du laitier, qui est nécessaire pour les opérations de four à haute puissance.

- Système de brûleur à oxycombustible :les brûleurs à oxycombustible sont désormais presque un équipement standard sur les grands fours à haute puissance. Ils assurent une fonction importante en assurant une fusion rapide de la ferraille dans les points froids et en veillant à ce que les affaissements de ferraille soient réduits au minimum afin de minimiser la rupture des électrodes. Dans les fours de grand diamètre, les brûleurs oxycombustibles sont indispensables pour assurer une fusion homogène. Le plus gros problème d'entretien des brûleurs est de s'assurer qu'ils ne sont pas bouchés par du métal ou des scories. Plus les brûleurs sont montés près du bain, plus le risque de les boucher en mode feu doux est grand. Certains brûleurs sont montés directement dans le panneau refroidi à l'eau tandis que d'autres sont montés dans un bloc de cuivre. Si les brûleurs sont allumés à des vitesses élevées contre de gros morceaux de ferraille, la flamme peut retomber sur l'enveloppe du four et endommager le panneau refroidi à l'eau. Ainsi, la zone du panneau doit être inspectée pour l'usure autour de l'orifice du brûleur.

- Système de refroidissement par pulvérisation des électrodes – Il est courant que les électrodes aient un système de refroidissement par pulvérisation afin de réduire l'oxydation des électrodes. Les anneaux de pulvérisation dirigent des pulvérisations d'eau sur l'électrode sous la pince d'électrode et l'eau coule le long de l'électrode, la refroidissant ainsi. Les anneaux de pulvérisation peuvent réduire la consommation globale des électrodes de 10 % à 20 %. Le refroidissement par pulvérisation améliore également la durée de vie du porte-électrode et l'isolation environnante. En raison de la réduction du rayonnement de l'électrode, la durée de vie du câble d'alimentation, du tuyau d'air et du tuyau hydraulique s'améliore également.

- Système d'échantillonnage de température - Le thermocouple jetable pour la mesure de la température fait partie intégrante du suivi des progrès tout au long de la chaleur. Des sondes non réutilisables sont également utilisées pour suivre la teneur en carbone du bain et les niveaux d'oxygène dissous dans l'acier. Les sondes jetables sont généralement montées dans des manchons en carton qui glissent sur une sonde en acier (poteau) qui a des contacts électriques internes. La sonde jetable transmet un signal électrique au poteau en acier, qui à son tour transmet le signal à une unité électronique pour interprétation. Presque toutes les sondes s'appuient sur une mesure précise de la température pour calculer avec précision les niveaux de carbone ou d'oxygène.

- Système d'évacuation des gaz de dégagement :les premiers systèmes d'évacuation des gaz de dégagement ont été installés pour aider les opérateurs du four à voir ce qui se passait dans et autour du four. Depuis lors, le système d'évacuation des gaz a considérablement évolué et de nombreux ateliers EAF modernes utilisent désormais le quatrième trou pour le système d'évacuation directe de la coque du four (DES). Les systèmes DES se composent d'un conduit refroidi par eau, d'un refroidissement par pulvérisation, d'un conduit sec et généralement d'un ventilateur d'appoint dédié. Un tirant d'eau suffisant est nécessaire pour assurer un contrôle adéquat de la pollution. Les émissions excessives de l'atelier créent des difficultés pour le grutier pendant le chargement du four. Des émissions excessives autour des ports d'électrode peuvent endommager les tuyaux, les câbles, le porte-électrode, le delta du four, le réfractaire de toit et le refroidisseur de pulvérisation d'électrode en plus d'accélérer l'usure des électrodes. Une accumulation excessive de poussière peut également provoquer un arc électrique entre les phases des électrodes. Les émissions au niveau de l'anneau de toit peuvent entraîner un gauchissement de la structure de l'anneau de toit. Des émissions excessives de monoxyde de carbone dans le système de canopée secondaire peuvent entraîner des explosions dans les conduits en aval.

Systèmes électriques

Les systèmes électriques dans un atelier EAF se composent normalement d'un système primaire composé d'un transformateur abaisseur de cour qui reçoit l'alimentation du réseau pour alimenter l'alimentation après être descendu vers le transformateur EAF. Le disjoncteur principal du système primaire isole les systèmes électriques de l'EAF du réseau. Du côté secondaire du système électrique primaire, un interrupteur à vide et un sectionneur motorisé sont généralement fournis pour isoler le transformateur du four secondaire de l'alimentation électrique primaire.

Le vacuostat est un interrupteur à longue durée de vie qui permet de couper le circuit électrique secondaire en charge ou à vide. Les interrupteurs à vide sont généralement évalués pour 40 000 opérations ou quatre ans, mais généralement ces interrupteurs atteignent une durée de vie de 200 000 opérations sans maintenance. La principale cause de défaillance d'un interrupteur à vide est un soufflet métallique qui est enfermé dans le vide et utilisé pour assurer l'étanchéité du contact mobile. Une fois que ce joint commence à s'user, une fuite de vide se produit et rend difficile l'isolation adéquate de l'alimentation primaire du secondaire.

Le sectionneur motorisé est généralement un interrupteur à guillotine motorisé qui est capable d'isoler physiquement l'EAF de l'alimentation électrique principale. Les interrupteurs à couteau sont rétractés lorsque le four n'est pas en charge (vacuostat ouvert, électrodes relevées) afin qu'il n'y ait pas d'arc entre les lames de part et d'autre de l'interrupteur.

Transformateur EAF

Le transformateur EAF reçoit l'alimentation primaire à faible courant et haute tension et la transforme en une alimentation à courant élevé et basse tension à utiliser dans l'EAF. Le fonctionnement fiable de l'EAF dépend totalement du fonctionnement fiable du transformateur EAF.

La transformation de la puissance du niveau kV du réseau au niveau de tension nécessaire dans l'EAF se fait généralement en deux étapes. Un premier transformateur (parfois deux transformateurs en parallèle) abaisse la tension de la ligne haute tension à un niveau de tension moyenne (généralement 33 kV). À partir de la barre omnibus de 33 kV, le four à arc est alimenté par un transformateur de four spécial à usage intensif. La tension secondaire de ce transformateur de four est conçue pour permettre le fonctionnement des arcs dans la plage souhaitée de tensions et de courants d'arc. Étant donné qu'il existe des exigences variables en matière de combinaisons tension/courant d'arc à travers la chaleur, il est nécessaire d'avoir un choix de tensions secondaires. Le transformateur du four est équipé d'un changeur de prises à cet effet.

Le but d'un changeur de prise est de permettre un choix de différentes combinaisons de tensions et de courants pour différentes étapes d'une chaleur. Ceci est réalisé en modifiant le nombre de tours de la bobine primaire (le primaire prend un courant plus faible, il est donc plus simple de modifier le nombre de tours sur cette bobine plutôt que sur la bobine secondaire à courant élevé). Fondamentalement, le changeur de prises prend la forme d'une boîte de contacts motorisée qui commute le courant primaire vers différentes parties de la bobine autour du noyau de fer. La plupart des changeurs de prises sont conçus pour fonctionner « en charge ». Un mouvement de contact "à fermeture avant ouverture" est normalement utilisé pour éviter une interruption de courant. Ces contacts sont soumis à une forte érosion due aux arcs électriques et nécessitent donc une maintenance préventive.

Circuit électrique secondaire

Le circuit secondaire du système électrique EAF se compose des cinq composants principaux suivants.

- Fermeture en triangle - Le circuit secondaire du transformateur EAF se termine par des traversées basse tension, qui sont fixées à la fermeture en triangle, qui se compose d'une série de plaques de cuivre, de tubes ou des deux. Ceux-ci sont disposés de manière à ce que les enroulements secondaires du transformateur soient reliés pour former un circuit fermé. La plupart de ces équipements sont situés dans la salle des transformateurs pour assurer un environnement sûr et propre. La fermeture delta dépasse à travers le mur de la pièce adjacente au FEA et des connecteurs sont fournis pour se fixer à une extrémité des câbles d'alimentation de la fournaise ; l'autre extrémité étant fixée soit aux bras conducteurs de courant du four, soit à la barre omnibus. Les systèmes de bus sont généralement supportés au mur de la salle des transformateurs et avec des supports en acier inoxydable suspendus au plafond de la salle. Les systèmes de suspension pour les bus secondaires ou les fermetures en triangle sont souvent soutenus au mur de la pièce avec des bois secs. Les systèmes de bus secondaires et les fermetures en triangle sont isolés afin d'éviter les arcs de phase à phase et de phase à la terre, en particulier au niveau des éléments de support.

- Câbles d'alimentation – Les câbles d'alimentation de la fournaise refroidie à l'eau fournissent la seule connexion flexible dans le circuit secondaire. Ces câbles doivent être flexibles pour permettre le mouvement des bras d'électrode vers le haut et vers le bas et pour permettre le balancement des bras d'électrode et du toit lors de la charge du four. Les connexions de la fermeture en triangle, qui se trouvent à l'extérieur de la salle du transformateur, sont plaquées argent pour fournir un contact propre pour les câbles d'alimentation. Les câbles d'alimentation sont constitués de brins de fil de cuivre formant une construction cylindrique, qui est soudée aux bornes de cuivre à chaque extrémité du câble. Une gaine en caoutchouc autour de l'extérieur du câble permet de refroidir l'eau pour le câble. Le tuyau en caoutchouc est fixé à chaque extrémité du câble à l'aide de colliers en acier inoxydable, de pare-chocs vulcanisés ou d'un tuyau anti-frottements. Le tuyau d'eau de refroidissement est recouvert d'un manchon protecteur qui peut être fabriqué en fibre de verre, en matériau vulcanisé et en silicone ou en aluminium en fibre de verre. Au fur et à mesure que la conception des câbles progressait, il a été noté qu'en raison de «l'effet de peau» typique des opérations en courant alternatif, le courant était principalement transporté par la partie extérieure des brins de cuivre. Par conséquent, les torons centraux ont été remplacés par un tube en caoutchouc creux qui a réduit le poids du câble, la réactance et le coût du câble. Plus tard, certaines opérations ont également utilisé ce canal intérieur pour le refroidissement par eau.

- Barre omnibus / Bras conducteur de courant - Plusieurs conceptions existent pour l'assemblage du bras d'électrode et de la barre omnibus. De nombreux fours plus anciens utilisent une structure de bras qui supporte une barre omnibus électriquement isolée. La barre omnibus assure la connexion électrique entre les câbles d'alimentation et le porte-électrode et se compose généralement d'un tuyau en cuivre rigide et rond. Généralement, le tube bus est supporté par des connexions boulonnées. Une bonne isolation est nécessaire entre le tube bus et les éléments de support pour garantir qu'aucun arc ne se produise. Les tubes de bus sont généralement fixés aux câbles d'alimentation à l'aide de plaques à bornes et de plots en cuivre fabriqués amovibles. Plusieurs configurations sont disponibles pour la terminaison du tube bus au niveau du porte-électrode et du plot de contact. Ceux-ci comprennent une connexion à bride au plot de contact, une lame plate jointe au tube pour une connexion parallèle avec le support et un point de contact rond en tube de cuivre avec le connecteur. Les tubes bus peuvent être boulonnés au support ou au plot de contact ou un joint permanent fusionné peut être utilisé. De nombreux fours modernes utilisent des bras conducteurs de courant dans lesquels le bras lui-même transmet de l'électricité au porte-électrode et au plot de contact. Les bras conducteurs de courant sont généralement fabriqués à partir d'alliages d'acier ou d'aluminium recouverts de cuivre.

- Têtes d'électrodes/patins de contact - Les têtes d'électrode et les plots de contact fournissent la connexion finale entre l'alimentation et l'électrode en graphite. Ils sont exposés à des conditions mécaniques extrêmes (vibration, torsion...) et à des cycles thermiques et constituent par conséquent le maillon le plus faible du circuit secondaire. Les porte-électrodes sont soit coulés, soit fabriqués à partir de plaques de cuivre. Les plots de contact sont plus petits et n'intègrent que la zone de contact des électrodes. Un serrage correct est une nécessité afin d'éviter la formation d'arc entre l'électrode et la zone de contact. Toute accumulation de saleté dans cette zone provoque une résistance à la circulation du courant, une surchauffe et des dommages au porte-électrode/tampon de contact.

- Réglage des électrodes - L'ensemble électrode/bras/mât/câble est assez lourd et est déplacé verticalement à des fins de contrôle généralement par un vérin hydraulique incorporé dans le mât. Étant donné que la longueur de l'arc dépend, entre autres, du niveau toujours changeant de déchets ou de liquide sous l'électrode, il est nécessaire d'avoir un contrôle automatique de la position de l'électrode connu sous le nom de système de régulation. Le système de régulation influence de nombreux aspects importants des performances du four, tels que l'apport d'énergie, le courant moyen, la stabilité de l'arc, le schéma de fusion des déchets, les pertes d'énergie vers les panneaux refroidis à l'eau et les consommations d'énergie, d'électrodes et de réfractaires. Tous ces paramètres sont interdépendants de manière complexe. Le traitement standard accepté des signaux électriques consiste à former un « contrôle d'impédance ». Cette méthode tente de maintenir constant le rapport tension/courant électrique. Un signal de tension pris de la phase à la terre et un signal de courant sont chacun redressés séparément et leurs valeurs en courant continu sont comparées "dos à dos". Si la tension et le courant sont chacun à un niveau souhaité (point de consigne, choisi par l'opérateur de l'EAF), alors la sortie de cette comparaison de signaux est agencée pour être nulle. Si toutefois le courant dépasse ce niveau son signal augmente et simultanément la tension diminue. Ensuite, les deux tensions dos à dos ne s'équilibrent pas et une tension de sortie est générée. Ce signal va à la vanne de régulation de manière à ordonner à l'électrode de monter, dans le but de réduire le courant.

- Électrodes – Les électrodes sont les éléments les plus importants du circuit électrique d'un EAF. Les électrodes fournissent de l'énergie au four sous la forme d'un arc électrique entre l'électrode et la charge du four. L'arc lui-même est un plasma de gaz ioniques chauds avec une température supérieure à 3 300 deg C. Les électrodes en graphite sont composées d'un mélange de coke de pétrole calciné finement divisé mélangé à environ 30 % de brai de houille comme liant, ainsi que d'additifs exclusifs uniques à chaque constructeur. Ce mélange est extrudé à environ 105 degrés Celsius pour former une tige cylindrique connue sous le nom d'« électrode verte ». L'électrode verte est ensuite soumise à une cuisson contrôlée dans une atmosphère réductrice à des températures d'environ 1000 degrés C et à nouveau imprégnée de brai pour augmenter sa résistance et sa densité et abaisser la résistivité électrique. L'électrode est ensuite graphitée en convertissant le carbone amorphe en graphite cristallin en y faisant passer un courant électrique et en le chauffant à une température d'environ 2750°C. La graphitisation consomme de l'énergie dans la mesure d'environ 3000 à 5000 kWh/tonne d'électrode. Le produit final est solide et dense avec une faible résistivité électrique. Enfin, l'électrode est usinée à sa forme finale. Dans chaque extrémité de l'électrode se trouve un évidement dans lequel des fils sont usinés. Ceux-ci sont utilisés pour recevoir un embout fileté fabriqué de la même manière afin que la colonne d'électrodes puisse être allongée au fur et à mesure de sa consommation. La consommation normale des électrodes se fait par oxydation et sublimation de la pointe, avec quelques petits morceaux perdus autour du joint de connexion. Une partie considérable est également perdue en raison de bris mécaniques causés par des effondrements de ferraille dans le four ou l'écrasement de l'électrode dans la charge.

Processus de fabrication

- Guitare électrique

- bouilloire à thé électrique

- Couverture électrique

- Automobile électrique

- Aspects importants de la conception du haut fourneau et des équipements auxiliaires associés

- Contrôle d'automatisation et modélisation d'un four à arc électrique

- Utilisation de métal chaud pour la fabrication de l'acier dans un four à arc électrique

- Différents types de procédés de soudage à l'arc électrique

- Comprendre le soudage à l'arc électrique