Trou de coulée du haut fourneau et taraudage du four

Trou de coulée du haut fourneau et taraudage du four

Le fonctionnement d'un haut fourneau est un processus continu. Le haut fourneau continue à produire de la fonte liquide (métal chaud) et des scories tant qu'il est en fonctionnement. Le métal chaud et le laitier s'accumulent dans le foyer du four, mais comme il y a une limite à la quantité qui peut être accumulée avant qu'elle n'interfère avec le fonctionnement du four, le métal chaud et le laitier doivent être retirés du four à intervalles réguliers. Le trou de coulée, également connu sous le nom d'encoche de fer, est utilisé pour extraire le métal chaud du four. Il est situé légèrement au-dessus du sol du foyer.

Indépendamment de la configuration spécifique du trou de coulée ou de la philosophie de fonctionnement, en raison de l'ajout de conditions de processus dynamiques (souvent périodiques) et plus intenses (exposition à des températures plus élevées entraînant une corrosion accélérée, une plus grande turbulence et des taux élevés de transfert de masse et de chaleur), et des forces thermomécaniques concurrentes plus élevées (dues aux contraintes thermiques ou de cisaillement d'écoulement), les performances et la longévité du haut fourneau sont intimement liées aux performances du trou de coulée. Par conséquent, le trou de coulée est très critique pour le haut fourneau. C'est le cœur et la bouée de sauvetage du haut fourneau car sans trou de coulée un haut fourneau ne peut exister. La criticité et la pertinence du trou de coulée perdurent même dans les hauts fourneaux automatisés modernes.

Le trou de coulée est une partie essentielle d'un haut fourneau. Les grands fours ont généralement 2 à 4 trous de coulée et le drainage du métal chaud et des scories est pratiquement continu en perçant et en bouchant périodiquement les trous de coulée avec l'un des trous de coulée est toujours ouvert et deux rubans alternés se chevauchent généralement pendant une certaine période de temps. Les hauts-fourneaux de taille moyenne ou petite ont normalement un trou de coulée et l'intervalle de temps entre deux coulées varie généralement de 30 min à 90 min. Certains hauts fourneaux sont équipés d'une encoche à laitier (soupe) (généralement appelée le singe) pour retirer le laitier du haut fourneau, et elle est située dans un plan généralement de 1 m à 2 m au-dessus du trou de coulée.

Autrefois, lorsque la charge du haut fourneau n'était pas améliorée par rapport aux normes actuelles, le poids du laitier produit dans le haut fourneau était supérieur à la moitié du poids du métal chaud. La densité plus faible du laitier l'a amené à remplir l'espace dans le foyer au-dessus du métal, et il interférerait avec la pénétration de l'air soufflé et le processus de combustion au niveau des tuyères bien avant que l'accumulation de métal chaud ait atteint la quantité souhaitée. pour tapoter. Il était donc nécessaire d'évacuer l'excédent de laitier par l'entaille de laitier une ou deux fois entre deux coulées. Cependant, actuellement, en raison de charges mieux préparées, les volumes de laitier se situent autour de 250 à 320 kg/tonne. Par conséquent, le singe est rarement utilisé et les scories sont généralement retirées uniquement par le trou de coulée pendant le coulage du haut fourneau.

Le taraudage, également appelé coulée ou drainage, est un processus qui élimine le métal chaud et les scories du foyer du four. Le processus de coulée détermine de manière critique la pression du gaz dans le four et les quantités résiduelles de fer et de laitier dans le foyer. Un mauvais drainage du foyer conduit généralement à un fonctionnement instable du four qui est généralement lié à des pertes marquées de productivité du four et de durée de vie de la campagne. Un piquage inefficace entraîne également une accumulation excessive de liquides et donc des niveaux élevés de liquide dans le foyer. Si le laitier liquide s'approche du niveau des tuyères, le flux de gaz réducteur dans la cuvette est gravement perturbé, ce qui entraîne souvent une descente irrégulière de la charge.

Un cycle de taraudage commence lorsque le trou de coulée est foré et se termine en bouchant le trou de coulée avec la masse du trou de coulée lorsque le gaz du four éclate. A la fin du coulage, l'interface gaz-laitier s'incline vers le trou de coulée et une quantité considérable de laitier reste au-dessus du niveau du trou de coulée. La phase de fer peut être drainée à partir des niveaux situés en dessous du trou de coulée en raison du grand gradient de pression qui se développe près du trou de coulée dans la phase de laitier visqueux. L'interface laitier-fer moyenne est donc inférieure au niveau du trou de coulée. En fonction d'un certain nombre de facteurs, tels que les taux de production de liquide, le volume du foyer et les stratégies de coulée, l'étape initiale d'un cycle de coulée varie et peut être classée comme suit.

- Fer d'abord - Cela se produit si l'interface laitier-fer est au-dessus du niveau du trou de coulée lorsque le trou de coulée est percé. Le cycle de coulée commence par une sortie de fer uniquement, et le laitier commence à s'écouler plus tard lorsque l'interface laitier-fer est descendue vers le trou de coulée. Ensuite, la fonte et le laitier sont drainés simultanément jusqu'à la fin de la coulée. Le temps écoulé depuis le début du taraudage jusqu'à ce que les scories pénètrent dans le canal est appelé le délai de scories.

- Simultané - Ce modèle apparaît si l'interface laitier-fer se trouve dans ou à une profondeur finie sous le trou de coulée lorsque le taraudage commence. Le gradient de pression élevé dans la phase de laitier peut favoriser l'écoulement du fer, voire entraîner le fer vers le haut depuis le dessous du trou de coulée. De ce fait, la fonte et le laitier sont drainés ensemble pendant toute la durée de la saignée.

- Slag first- C'est l'opposé du premier modèle de fer. Dans ce modèle, le laitier s'écoule initialement et le fer après un certain temps. En effet, l'interface laitier-fer est bien en dessous du trou de coulée au début du taraudage, et le phénomène peut être observé dans des fours plus grands avec plusieurs trous de coulée. Le gradient de pression causé par le laitier visqueux est initialement insuffisant pour soulever le fer.

Une exigence principale du taraudage est de garantir de manière fiable le débit souhaité de produits de four. Ainsi, il est important d'établir les facteurs influençant le taux d'écoute. Normalement, dans les grands hauts fourneaux, on rencontre généralement des vitesses de coulée de 7 tonnes/min et des vitesses de coulée de liquide de 5 m/s, dans des trous de coulée de 70 mm de diamètre et de 3,5 m de long. L'état du trou de coulée et la longueur du trou de coulée influencent fortement le taux de taraudage. Lorsque le haut fourneau est en fonctionnement, le trou de coulée est complètement rempli d'un matériau réfractaire appelé masse de trou de coulée.

Le trou de coulée est normalement exposé à un environnement extrêmement dynamique avec une température et une pression élevées, des perçages et des bouchages fréquents, une attaque chimique importante et un cisaillement induit par l'écoulement. Pendant le taraudage, le trou du robinet s'érode progressivement au fur et à mesure que les liquides fondus le traversent. Plus l'usure du trou de coulée est importante, plus la variation des débits de liquide est importante et plus la variation des niveaux de liquide dans le foyer est importante. Pour le maintien d'un état stable au niveau du trou de coulée facilitant ainsi l'évacuation du liquide du foyer, un excès de masse de trou de coulée de haut fourneau de haute qualité est, en pratique, injecté dans le trou de coulée lorsqu'un coulage est terminé. La masse du trou de coulée s'accumule et se solidifie à l'intérieur du trou de coulée en formant une couche protectrice en forme de « champignon », qui est principalement concentrée directement sous le trou de coulée et, dans une moindre mesure, latéralement et au-dessus du trou de coulée. Le trou de coulée devient donc plus long que la profondeur de la paroi latérale du foyer correspondant à travers laquelle le trou de coulée est percé. Un trou de coulée plus long peut évacuer les liquides fondus de la partie intérieure du foyer et l'écoulement circonférentiel peut être supprimé. De plus, des trous de coulée plus longs peuvent entraîner une diminution des taux de drainage en raison de l'effet de frottement et ainsi réduire la consommation de la masse du trou de coulée. La taille et la forme de la couche de champignon ont également un effet significatif sur les variations de température du revêtement du foyer lors du coulage.

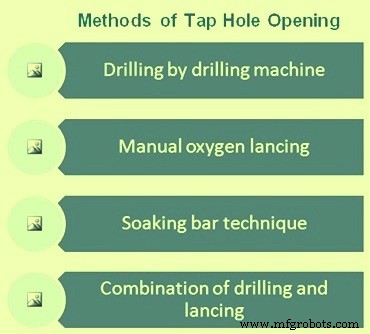

Lorsque le moment est venu pour le four d'être taraudé, le trou du robinet doit être ouvert. Il est essentiel que le trou du robinet soit rapidement et certainement ouvert chaque fois que nécessaire. En écartant les pratiques passées les plus primitives de « piquer » ou « d'excavation » pour l'ouverture du trou de coulée, un large éventail de méthodes d'ouverture de trou de coulée sont adoptées, notamment les suivantes. (Fig 1)

- Lancement manuel à l'oxygène du trou du robinet. Cela doit normalement être minimisé ou en cas d'urgence uniquement. Cela peut entraîner une défaillance du trou de coulée et entraîner une explosion.

- Perçage par perceuse pouvant être actionnée électriquement, pneumatiquement ou hydrauliquement. Le trou de coulée est percé à l'aide d'une tige de forage de diamètre et de longueur appropriés dans la perceuse. La perceuse a généralement des capacités de rotation et de marteau. Normalement, seule une rotation est nécessaire pour ouvrir le trou de coulée, mais si la masse du trou de coulée est très dure juste avant que la longueur totale ne soit atteinte, il peut être nécessaire d'utiliser l'action du marteau. Ceci, cependant, est évité dans la mesure du possible car il endommage le trou du robinet et le "champignon".

- Technique de la barre de trempage :la pratique de la barre de trempage a trouvé la faveur dans le taraudage au four en tant que développement émergent pour remplacer le forage des trous de coulée dans les années 1980. Il s'agissait de pousser / marteler une barre de 50 mm à travers la masse du trou de coulée dans le canal de coulée. Cela promettait de fournir une conductivité thermique améliorée du foyer intérieur jusqu'au canal de coulée pour mieux cuire et fritter la masse du trou de coulée. Pour ouvrir le trou de coulée, la barre a été martelée à l'envers hors du canal de coulée, maintenant de dimension bien définie, et avec la promesse d'aucun risque de forage oblique ou de dommages au lanceur d'oxygène. Cependant, la pratique était tombée en disgrâce dans les années 1990, pour des raisons nécessitant un pré-perçage fastidieux pour aider à l'insertion de la barre de trempage, difficulté à évaluer avec précision la profondeur de forage critique et à l'adapter à l'ajout de masse optimal du trou de coulée, trou de coulée plus court temps de durcissement en masse avec un risque accru d'ouverture automatique du trou de coulée et d'autres dommages aux trous de coulée et aux "champignons" induits par le martelage lors de l'installation et du retrait de la barre.

- Combinaison de perçage sans ouverture et de perçage délibéré de la dernière partie restante du trou de coulée.

Fig 1 Méthodes d'ouverture des trous taraudés

Mécanismes d'usure des trous de coulée

Les dimensions des trous de coulée ont une influence dominante sur le taux de taraudage. Par conséquent, il est essentiel de prendre en compte les facteurs qui contribuent à l'usure du trou de coulée. Ces facteurs sont (i) la pénétration, (ii) la corrosion et (iii) l'érosion. La première étape de l'usure du réfractaire implique la pénétration de liquides dans le réfractaire, dont la vitesse peut être décrite par un écoulement entraîné par une force capillaire. Une fois qu'un liquide a pénétré dans le réfractaire, la réaction avec le liquide infiltrant devient possible par corrosion. Le taux de corrosion se rapporte à la durée pendant laquelle un réfractaire pénétré a été à une température qui supporte la réaction. En outre, lorsqu'un réfractaire a été pénétré et davantage affaibli par la corrosion, l'érosion devient possible si la contrainte de cisaillement induite par l'écoulement de liquide est suffisante pour éliminer le réfractaire. De plus, les conditions du procédé peuvent influencer la viscosité du liquide par la température, tandis que la vitesse de coulée affecte le gradient de vitesse. Aux vitesses de frappe de 1 m/s à 5 m/s, la force de cisaillement appliquée est inférieure de quelques ordres de grandeur au module de rupture à chaud de la plupart des réfractaires. Par conséquent, l'érosion réfractaire du trou de coulée ne peut pas se produire tant que la structure réfractaire n'a pas été d'abord affaiblie par la pénétration de liquide et la corrosion. Par conséquent, le fonctionnement du haut fourneau dépend essentiellement d'un anneau cuit et fritté "maintenable" de la masse du trou de coulée pour tapisser le canal de coulée afin de protéger le réfractaire du trou de coulée. Par conséquent, il faut accorder beaucoup plus d'attention à la question des propriétés de frittage en masse et d'érosion des trous de coulée.

En raison des dommages potentiels aux trous de coulée dus à l'injection d'oxygène, il est toujours préférable de percer le trou de coulée. Cela entraîne généralement le sacrifice du foret et potentiellement de la tige de forage.

Dans de nombreux endroits, une combinaison de forages profonds suivis d'injections d'oxygène est pratiquée délibérément. L'objectif est de forer à travers la masse du trou de coulée aussi (constamment) profondément que possible, jusqu'à ce qu'une résistance au forage soit rencontrée en raison d'un «bouchon» de métal / laitier résiduel entraîné. Tenter de percer plus loin à travers ce bouchon conduit souvent à un forage oblique involontaire et aboutit souvent à ce que le foret reste simplement coincé dans le canal de taraudage. Même avec un martelage à percussion inversé, il peut devenir impossible de libérer un foret et une tige coincés, obligeant l'opérateur de la fonderie à recourir à une lance à oxygène pour éliminer l'obstruction.

En pratique combinée, le foret est alors retiré, la longueur du foret mesurée avec précision (mais manuellement) avec un foret-T gradué, qui vérifie simultanément que le forage n'était pas décentré. Une fois que le trou de forage est positivement confirmé comme rectiligne, une lance à l'oxygène du (court) bouchon de canal de coulée restant est alors effectuée pour ouvrir le trou de coulée. Cela nécessite généralement un minimum de perçage (moins d'un tuyau de lance).

Exigences de perçage des trous de coulée

Les exigences de contrôle et d'optimisation du débit de drainage vers le trou de coulée (pour réduire les vitesses de liquide et l'usure du garnissage du four) et le taux de coulée associé à travers celui-ci (robinet de liquide contrôlé avec des conditions post-trou de coulée stables), imposent la nécessité de maintenir un longueur de trou de coulée constante et optimale et forme lisse. Ceci est habituellement aussi long que pratiquement réalisable, tout en maintenant une forme de canal presque cylindrique de diamètre défini. En réalité, une certaine étendue de cannelures vers la face chaude avec érosion au niveau de la face chaude est présente en raison des températures des canaux de coulée, des profondeurs de forage et de leurs distributions. De plus, comme il existe un rapport élevé entre le volume de laitier et le volume de métal, on fait souvent valoir que la décision concernant le diamètre et la pratique du taraudage doit être axée sur le laitier. Cela met en évidence le rôle d'un forage fiable, car il représente le principal moyen de contrôler le diamètre du trou de coulée.

Équipement et contrôle de forage de trous taraudés

En raison des risques excessifs de forage oblique, l'alignement précis des pistolets à boue et des foreuses doit être vérifié et, si nécessaire, recalibré au début de chaque quart de travail. Les encoches de centrage du trou de robinet servent à localiser la masse du trou de robinet pour empêcher la perceuse de « s'éloigner » du centre du trou de robinet. De plus, des tiges de forage guidées et rigides sont essentielles pour réduire la flexion excessive du foret et sécuriser un trou de coulée centré droit. Les systèmes de guidage comprennent un déplacement automatique dans les limites, suivi d'une goupille hydraulique positionnée physiquement dans les crochets de verrouillage. Pour le forage de longs trous de coulée de haut fourneau (3,5 m à 4 m), des dispositifs de tiges hydrauliques supplémentaires sont fixés aux forets pour éviter la flexion des tiges de forage et le forage hors de l'axe du trou de coulée.

Tige de forage et mèches

La forme et le matériau du foret (pointes en carbure ou en alliage Cr-Ni résistant à la chaleur) sont importants. La capacité de conserver un tranchant tranchant pour couper, plutôt que de marteler, à travers la masse du trou de coulée, est importante avec la face de coupe du foret présentée à une face sans débris et sans poussière pour percer. Le diamètre du foret est généralement contrôlé dans une plage de 33 mm à 65 mm. Lorsque le martelage est considéré comme important, une face intérieure du foret totalement plate, pour maximiser la transmission de l'énergie d'impact couplée à la transition des formes de carbure sphériques à semi-sphériques, est utilisée. Le balayage d'air est généralement utilisé pour obtenir un trou dégagé, fournissant en outre un certain refroidissement du foret pour aider à prolonger sa durée de vie.

Il y a deux effets opposés du forage sur le contrôle du diamètre du canal de coulée. Avec l'usure prématurée du foret, il y a une cannelure négative du canal de taraudage (diamètre diminuant uniformément jusqu'au diamètre de la tige de forage vers la face chaude. Plus fréquemment cependant, un foret qui ne conserve pas son tranchant a tendance à errer, se traduit par une cannelure positive (élargissement le trou à la face chaude), ou un effet de "champignon". Les conceptions traditionnelles de forets à roche offrent une résistance accrue à cela, et sont souvent préférées, bien qu'elles nécessitent toujours le remplacement du foret à chaque taraud. Également la progression du filetage, à la baïonnette, Les accouplements de tiges de forage limitent l'incidence des tiges de forage coincées fermement dans les accouplements.

La conséquence directe d'un canal de taraudage droit et lisse est un flux de taraudage régulier et régulier. Au contraire, un canal de soutirage en forme de tire-bouchon intérieur induit un flux de soutirage rotatif et pulvérisé. Un forage plus doux avec "laissez la perceuse faire le travail" et n'essayez pas de forcer l'ouverture du trou du robinet en utilisant une force maximale qui peut plier la tige de forage et produire une condition de tire-bouchon, se traduit par un flux de taraudage régulier.

Fermeture du trou du robinet

Il est essentiel que le trou de coulée soit fermé avec un degré élevé de certitude et également de s'assurer que le volume souhaité de masse de trou de coulée a été installé. Il faut en outre s'assurer que lors de la rétraction du pistolet à boue, l'ouverture automatique non planifiée du trou du robinet ne se produit pas. L'élimination totale de l'auto-ouverture est très importante.

Des pistolets à boue normalement sophistiqués et puissants sont utilisés pour la fermeture du trou du robinet. Encore une fois, l'importance de considérer le pistolet à boue, la masse du trou de coulée et la pratique d'exploitation du trou de coulée de manière holistique en tant que système entièrement intégré ne peut être sous-estimée. Le couplage d'une masse dure de trou de coulée de nouvelle génération avec un vieux pistolet à boue faible incapable de délivrer correctement la masse de trou de coulée dans le trou de coulée est voué à l'échec. Généralement, une « conception » de la masse du trou de coulée est généralement un compromis entre la « capacité de l'équipement » et les exigences de « processus ».

Bien que le bouchage manuel puisse sembler à première vue extrêmement simpliste et nécessitant une interface directe de l'opérateur avec un flux de piquage à chaud, s'il est mal contrôlé, un ajout excessif d'argile dans les trous de coulée, capable d'utiliser des pistolets à boue automatisés, peut potentiellement avoir une action destructrice (mais souvent cachée). sur un trou de coulée et doublage environs.

Un caniveau de coulée parfaitement cylindrique de 1 m de long et de 50 mm de diamètre ne nécessite théoriquement que 2 litres de masse de trou de coulée pour le remplir complètement. Cela passe à 5 litres s'il est usé en moyenne à 80 mm de diamètre, soit par des cannelures positives (exacerbées par tout piquage d'oxygène et / ou élargissement par l'usure du bain de la face chaude du trou de robinet), soit par des cannelures négatives dans le canal de coulée. Il est assez stupéfiant de comparer cette quantité de masse de trou de coulée avec la masse utilisée pour les hauts fourneaux de 1,8 m à 2 m, ou plus généralement de 2,5 m à 4 m de longueur de trou de coulée, soit "aussi peu" que 10 litres à 20 litres , à 50 litres à 120 litres voire 200 litres à 300 litres de masse de trou de coulée par fermeture, en essayant de stabiliser un 'champignon'.

Le fonctionnement de la fonderie implique généralement une augmentation de l'injection de masse dans le trou de coulée lorsque la longueur du trou de coulée se raccourcit et vice versa. En particulier dans la pratique de taraudage individuel consécutif des trous de coulée, une pratique supplémentaire courante préconisée sur les autres trous de coulée au repos consiste à injecter occasionnellement de la masse dans les trous de coulée pour maintenir l'état de `` champignon '', qui autrement est soumis à une dissolution progressive (si légèrement insaturé en carbone) et usure en contact avec le liquide du foyer.

L'utilisation de pointes de buse coniques dans les pistolets à boue offre une meilleure étanchéité contre la douille du trou du robinet. Sur les pistolets à boue modernes, une rotation rapide et automatisée du pistolet à boue à pression régulée est appliquée pour minimiser davantage les dommages à la buse du pistolet à boue et pour réduire le risque d'impact important sur la face et / ou le canal du canal de prélèvement, qui pourrait autrement se fissurer ou même déloger le réfractaire du trou du robinet et le 'champignon'. La pression d'orientation est généralement réglée légèrement plus élevée par rapport à la pression du canon du pistolet à boue (pression de masse du trou de coulée de 200 bar à 315 bar), ce qui entraîne une force de poussée supérieure à 60 tonnes sur la face/la plaque frontale du trou de coulée, en particulier pour pousser un taraud plus résistant. masse du trou de coulée qui ont tendance à limiter le potentiel de contournement de la masse du trou de coulée entre la buse et la face/la plaque frontale du trou de coulée. Le contrôle automatique de la force de contact du pistolet à boue est également préféré pour limiter le risque de dommages mécaniques excessifs au réfractaire du trou de coulée. En outre, l'injection échelonnée de pistolet à boue à plusieurs étapes à différentes vitesses peut être pratiquée pour obtenir des conditions de trou de coulée optimales. Cela peut impliquer notamment (i) une première poussée consistant en une poussée rapide d'une masse de trou de coulée de 45 kg pour déplacer tout le matériau du canal de coulée, suivie d'une poussée plus lente d'une autre masse de trou de coulée de 45 kg pour construire le « champignon », et une dernière poussée très lente d'une masse de trou de coulée variable pour construire encore plus le « champignon » et compacter la masse de trou de coulée dans le trou de coulée, et (ii) deuxième poussée avec une poussée très lente 5 min après la première poussée et avec moins de 5 kg de taraud ajout de masse de trou pour compacter davantage la masse de trou de coulée et fermer les vides. Pour réduire le risque d'éclatement du trou de coulée, le pistolet à boue reste ensuite en position pendant 5 minutes pour permettre un durcissement adéquat de la masse du trou de coulée avant de le retirer de la face du trou de coulée.

Longueurs des trous de robinet

Il est essentiel que tous les paramètres de taraudage soient maintenus aussi constants que possible, y compris les longueurs des trous de taraudage. Les variations de longueur des trous de coulée peuvent être attribuées aux capacités du pistolet à argile, à la quantité d'argile poussée dans le trou de coulée lors du bouchage précédent et à la qualité de la masse du trou de coulée. Un trou de robinet trop court peut entraîner un risque pour la sécurité d'un trou de robinet à ouverture automatique, et un trou de robinet trop long peut empêcher la perceuse d'ouvrir le trou de robinet, nécessitant l'utilisation de tuyaux de lance à oxygène pour ouvrir le trou de robinet pour le four tapotement. La longueur de trou de coulée nécessaire pour un fonctionnement stable dépend de la taille du four et de la taille du champignon qui est suffisante pour une protection adéquate du trou de coulée. Il est important d'obtenir une longueur de trou de coulée supérieure à l'épaisseur initiale des briques de carbone du foyer

Phénomènes d'usure des trous de coulée

La forabilité de la masse du trou de coulée est définie comme la facilité avec laquelle le trou de coulée peut être ouvert après le bouchage. Le succès du forage et de la fermeture dépend non seulement de l'équipement et de la qualité de la masse du trou de coulée, mais aussi du jugement et de l'expérience de l'opérateur. Avant qu'un trou de coulée puisse être percé, il faut laisser suffisamment de temps à la masse du trou de coulée pour durcir et ainsi éviter des éclaboussures au début d'un taraudage et/ou une usure prématurée du trou de coulée. Pendant le processus de durcissement, les matières volatiles sont éliminées du mélange et l'argile commence à durcir pour permettre une étanchéité ferme et appropriée du trou du robinet. Au fur et à mesure que le four est taraudé, l'érosion interne du trou de coulée augmente pendant le taraudage par l'attaque à la fois chimique et mécanique du fer, du laitier et du gaz. L'usure dans et autour de la zone du trou de coulée se produit dans les étapes suivantes, à savoir (i) l'usure du champignon, (ii) l'usure du diamètre du trou de coulée et (iii) l'usure qui augmente la largeur d'ouverture du trou de coulée.

Surveillance des trous de coulée

La surveillance des trous de coulée consiste en deux actions distinctes, à savoir (i) la surveillance active pendant le coulage et (ii) la surveillance hors site des températures dans le foyer et autour des trous de coulée.

Le trou de coulée est surveillé activement pendant le taraudage par l'opérateur de la fonderie qui est responsable de l'ouverture et de la fermeture du trou de coulée avec la perceuse et le pistolet à boue. Il surveille le trou de coulée pendant la durée du taraudage pour toute anomalie et prend les mesures appropriées. Il surveille surveiller les facteurs suivants.

- Angle auquel le métal chaud et les scories s'écoulent du trou du robinet.

- Jets éclaboussés – Les éclaboussures se manifestent par une action de crachat plutôt que par un flux régulier s'écoulant du four.

- Le moment où le four commence à souffler pendant un tapotement. Le soufflage se caractérise par l'émission d'étincelles au lieu d'un jet de fer ou de laitier.

- L'état du trou du robinet, c'est-à-dire est-il complètement ouvert, angle de perçage.

L'angle du flux de métal chaud et de laitier sortant du four dépend de la pression du liquide et de la pression du gaz à l'intérieur du four. Les angles de taraudage élevés présentent un risque pour la sécurité et les volumes de vent chaud dans le four doivent être réduits pour contrôler l'angle de taraudage et le débit. Les éclaboussures possibles du trou de coulée à tout moment pendant le taraudage posent non seulement un risque pour la sécurité mais aussi un risque opérationnel. Les pratiques de tapotement par éclaboussures entraîneront une augmentation de la quantité de travail de nettoyage nécessaire après le tapotement, avant le prochain tapotement. Dans le cas où ce travail de nettoyage serait excessif dans la mesure où le temps de fin de robinet à début de robinet augmente au-delà de la norme, ce retard de robinet pourrait entraîner un revers de fonctionnement majeur tel qu'un foyer réfrigéré (pire des cas).

Le soufflage du trou du robinet, comme indiqué par les étincelles émises, est une indication que la fournaise est sèche et prête à être bouchée. Avant de procéder au colmatage, l'opérateur doit s'assurer que le four souffle réellement et qu'il ne s'agit pas d'un faux coup.

La surveillance de la température se fait généralement à deux niveaux. Dans la salle de contrôle, la température peut être surveillée 24 heures sur 24 par l'opérateur à l'aide d'un système de contrôle numérique (DCS). Des schémas sont utilisés pour représenter les températures d'une manière facilement compréhensible. Hors site, les températures peuvent être surveillées sur une plus longue période. Le maximum sur des périodes de semaines ou de mois peut alors être utilisé et la pire usure peut être calculée. Grâce à ces informations, des prédictions peuvent être faites sur les problèmes potentiels.

Si la température n'est pas surveillée, le risque existe que l'usure du trou de coulée se poursuive jusqu'à ce qu'elle atteigne la coque et ne soit pas contenue. Cela peut entraîner une brûlure (éclatement) avec du métal chaud fondu coulant sur le côté de la coque du haut fourneau, endommageant la coque, provoquant des explosions au contact de l'eau, endommageant les thermocouples et des dommages encore plus importants tels que les locaux hydrauliques surchauffent et s'enflamment lorsqu'ils sont situés directement au-dessus d'un tel brûlage.

Processus de fabrication

- Filetages – Taraudage et fraisage de filets

- Le laitier de haut fourneau et son rôle dans le fonctionnement du four

- Système d'automatisation, de mesure et de contrôle du processus de haut fourneau

- Génération et utilisation de gaz de haut fourneau

- Granulation de laitier de haut fourneau à la fonderie

- Productivité des hauts fourneaux et paramètres d'influence

- Protection du revêtement du foyer du haut fourneau par l'ajout de TiO2

- Exploitation du laitier à haute teneur en alumine et du haut fourneau

- Fabrication du fer par haut fourneau et émissions d'oxyde de carbone