Processus CONARC pour la fabrication de l'acier

Processus CONARC pour la fabrication de l'acier

Le procédé CONARC pour la fabrication de l'acier a été développé par Mannesmann Demag Huettentechnik (maintenant c'est SMS Siemag). L'objectif du développement de ce procédé était d'utiliser les avantages à la fois de l'élaboration conventionnelle de l'acier par convertisseur soufflé par le haut et du four à arc électrique (EAF). Le nom du processus CONARC résume la fusion des deux processus (CONverter ARCing). La technologie de ce procédé repose sur l'utilisation accrue de métal chaud dans le four à arc électrique et vise à optimiser la récupération d'énergie et à maximiser la productivité d'une telle opération. Le processus a été développé pour utiliser tout type et mélange de matières premières telles que le métal chaud, le fer à réduction directe (DRI) et la ferraille afin de garantir les exigences de qualité les plus élevées pour la production de toutes les nuances et qualités d'aciers couvrant une large gamme allant des aciers au carbone aux aciers inoxydables. . Selon les exigences des produits finis, le procédé CONARC est suivi d'un four poche ou d'une unité de dégazage sous vide.

Matériel majeur pour le processus CONARC

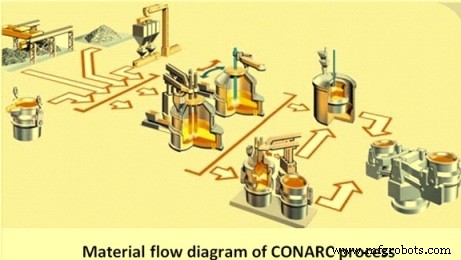

L'équipement de base du procédé CONARC se compose de deux coques de four à revêtement réfractaire identiques, d'une structure d'électrodes pivotante avec un jeu d'électrodes desservant les deux coques de four, d'une alimentation électrique (transformateur, etc.) pour les deux coques et d'un oxygène supérieur refroidi à l'eau. système de lance desservant les deux coques. En variante, deux lances supérieures fixes, une pour chaque enveloppe de four pour le soufflage d'oxygène peuvent également être utilisées. L'option est disponible pour introduire des dispositifs d'agitation de fond intégrés au fond de chacune des coques de four. Des options sont également disponibles pour introduire des systèmes de brûleurs et d'injecteurs dans la coque pour l'injection de carburant, de carbone et d'oxygène selon les exigences du processus. Les autres systèmes importants comprennent les systèmes d'alimentation en matières premières et en flux et les systèmes d'épuration des gaz et de récupération d'énergie. Le flux de processus typique du processus CONARC est illustré à la Fig 1.

Fig 1 Flux de processus du processus CONARC

Procédé CONARC pour les aciers au carbone

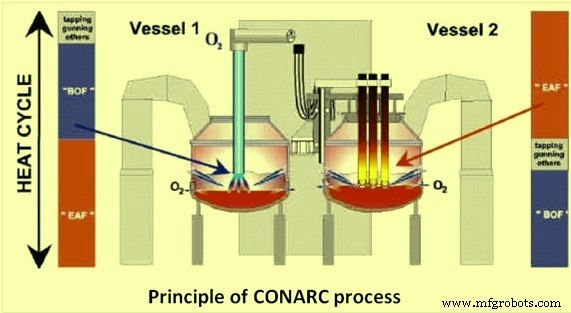

Le concept de base du procédé CONARC consiste à effectuer la décarburation dans une coque et la fusion électrique dans une autre cuve. Le processus CONARC pour la production d'aciers au carbone est divisé en deux étapes. La première étape consiste en le processus de conversion au cours duquel la décarburation de la fonte liquide est effectuée en insufflant de l'oxygène dans la fonte liquide à travers la lance supérieure. La deuxième étape est le processus de l'arc électrique au cours duquel l'énergie électrique est utilisée pour la fusion de la charge solide et pour la surchauffe du bain fondu à la température de soutirage.

Le processus typique commence par le chargement de la fonte liquide dans un «talon liquide» constitué d'une petite partie de la fonte précédente qui a été conservée dans le four après le prélèvement de la chaleur précédente. Après cela, la lance à oxygène supérieure est mise en place et le soufflage d'oxygène est initié. Durant cette phase dite de convertisseur, les teneurs en carbone, silicium, manganèse et phosphore du bain sont réduites. Ces réactions sont exothermiques car elles génèrent de grandes quantités de chaleur. Des matériaux froids tels que des déchets ou du DRI sont ajoutés au four pour utiliser cette énergie et éviter la surchauffe du bain. Le chargement de matériau froid aide également à protéger l'enveloppe du four contre la surchauffe. Une fois le processus de carburation terminé, la lance supérieure est retirée par rotation et les électrodes sont amenées en position de fonctionnement. Avec cela, la deuxième phase connue sous le nom de phase d'arc commence. Au cours de cette phase d'arc, le matériau de charge solide restant, comme les déchets ou le DRI, est chargé dans le bain de manière à obtenir le poids de coulée souhaité de la chaleur. La température du bain est alors portée à la valeur requise. Une fois la température atteinte, l'arc est terminé et la chaleur est décrassée avant que la chaleur ne soit puisée dans la poche grouillante.

Dans le procédé CONARC, sur deux coques de four, une coque fonctionne en mode convertisseur à l'aide de la lance supérieure tandis que la seconde coque fonctionne à ce moment-là en mode four à arc. Le principe du processus CONARC est à la Fig 2.

Fig 2 Principe du processus CONARC

Récupération d'énergie

Un système de chaudière à deux étages est utilisé pour la récupération de la chaleur perdue. Dans la première étape, les gaz résiduaires du procédé CONARC sont conduits à travers un système de chaudière composé d'un coude de type pivotant, d'une chambre de post-combustion et d'une conduite de gaz chaud et refroidis à 600 ° C. Ces composants sont conçus comme des pièces sous pression pour la vapeur. génération.

Dans la deuxième étape, les gaz résiduaires sont refroidis à 200 deg C dans une chaudière à passage vertical spécialement développée pour ce type d'application.

Ce système de récupération d'énergie assure d'une part le refroidissement nécessaire du gaz et d'autre part utilise une grande partie de l'énergie thermique pour la génération de vapeur qui peut être réutilisée dans l'aciérie.

Avantages

Le processus présente les avantages suivants.

- Grande flexibilité en matière d'apport de matériaux, de ferraille, de fonte liquide et de DRI pouvant être utilisée dans différents rapports de mélange en fonction des exigences de qualité de l'acier et/ou de disponibilité et/ou de prix unitaires de ces matériaux.

- Le concept CONARC permet à ce processus de couvrir toute la gamme, du fonctionnement pur EAF avec 100 % de ferraille/100 % DRI au fonctionnement pur du convertisseur.

- Le four CONARC n'est pas une simple unité de fusion électrique mais agit également comme un réacteur chimique. Par conséquent, il contrôle la concentration d'éléments indésirables dans l'acier en raison de l'utilisation accrue de matériaux vierges.

- Le procédé CONARC est flexible et peut traiter sans problème la fonte liquide avec des teneurs variables en silicium, phosphore et soufre.

- Le procédé CONARC présente également des avantages lors du traitement de métal chaud avec une teneur en phosphore plus élevée (jusqu'à 0,2 %). Plusieurs aspects, tels qu'un contrôle simple de la température en ajoutant du DRI comme liquide de refroidissement, l'ajout de chaux, ainsi que le retrait du laitier riche en oxyde de phosphore par un débordement constant du laitier via la porte du laitier, permettent d'obtenir une élimination efficace du phosphore.

- Des temps d'appui inférieurs à 40 minutes sont facilement réalisables.

- Grande flexibilité concernant les ressources énergétiques.

- Un système de récupération d'énergie efficace réduit les niveaux d'émission de CO2.

- Un système efficace de récupération d'énergie du processus contribue de manière significative et durable à l'efficacité énergétique de l'aciérie.

- Interruption fluide du réseau.

Processus de fabrication

- Procédé Finex pour la production de fonte liquide

- Processus de soufflage combiné dans la fabrication d'acier de convertisseur

- Processus HIsarna pour la fabrication du fer

- Processus CAS-OB de fabrication d'acier secondaire

- Technologies pour l'amélioration du processus de frittage

- Chimie de la sidérurgie par four à oxygène basique

- Processus de laminage pour l'acier

- Processus de production de réfractaires façonnés

- Diverses méthodes de processus de fabrication de l'acier