Utilisation de métal chaud pour la fabrication de l'acier dans un four à arc électrique

Utilisation de métal chaud pour la fabrication de l'acier dans un four à arc électrique

L'élaboration de l'acier par le four à arc électrique (EAF) présente une très bonne flexibilité vis-à-vis du choix des matériaux de charge. Le matériau de charge traditionnel pour le procédé EAF était constitué à 100 % de ferraille à froid, mais en raison des problèmes liés à la ferraille tels que sa disponibilité et sa qualité, les fluctuations des prix du marché et les restrictions imposées par la ferraille dans la fabrication de certaines nuances d'acier en raison des éléments résiduels et du niveau d'azote, etc. des matériaux de charge alternatifs ont été utilisés avec succès en pourcentage variable par les opérateurs EAF. Les matériaux de charge alternatifs sont le fer à réduction directe (DRI), le fer briqueté à chaud (HBI), la fonte brute ou le métal chaud.

L'utilisation de métal chaud est plus populaire dans les zones où il y a pénurie de ferraille et/ou d'énergie électrique ou où l'énergie électrique a un coût élevé. La source populaire de métal chaud est le haut fourneau, par conséquent, le métal chaud peut être utilisé dans les EAF qui se trouvent à proximité du haut fourneau, sinon l'opérateur EAF doit utiliser de la fonte brute. La fonte brute a besoin d'énergie supplémentaire pour sa fonte. Une large gamme de variations dans les proportions de métal chaud et de ferraille est possible dans la fabrication de l'acier EAF. Avec une opération 100 % de ferraille à une extrémité de l'échelle ; le FAF peut également fonctionner avec une charge de seulement 20 % de ferraille et 80 % de métal chaud. Il existe actuellement de nombreux EAF qui ont été conçus pour utiliser jusqu'à 80 % de métal chaud dans la charge.

La combinaison d'une charge de métal chaud et de ferraille à l'EAF contribue à améliorer les performances d'exploitation du processus. Le métal chaud a dissous du carbone et du silicium qui sont d'importantes sources de chaleur disponibles avec leur oxydation. La chaleur d'oxydation de ces éléments ainsi que la chaleur sensible disponible dans le métal chaud contribuent à une réduction substantielle de la consommation d'énergie pendant la fabrication de l'acier dans l'EAF. De plus, le métal chaud est exempt de matériaux étrangers non métalliques qui ont été éliminés sous forme de laitier pendant le processus de fabrication du fer. Cependant, les opérateurs EAF sont tenus de prendre soin de la forte réaction qui se produit dans le four en raison du carbone dans le métal chaud. Le métal chaud peut être chargé de manière contrôlée pour tenir compte de la teneur en carbone du bain de métal liquide dans le four.

Les principaux avantages associés à la charge de métal chaud dans l'EAF comprennent une productivité accrue, une meilleure formation de mousse de laitier et une teneur en carbone accrue dans la charge. La haute pureté et la faible teneur en gangue du métal chaud permettent la production de produits en acier nécessitant une faible teneur résiduelle. De plus, le métal chaud a une chimie connue et cohérente certifiée par analyse, ce qui compense les grandes fluctuations chimiques communes à l'utilisation de la ferraille obsolète.

L'énergie chimique contenue dans le métal chaud est délivrée efficacement par le carbone contenu, ce qui favorise une fusion plus rapide et une productivité accrue. Le métal chaud est extrêmement bénéfique pour augmenter la productivité de l'EAF et obtenir des temps de prise à prise courts à condition que la conception du four ne limite pas le taux de décarburation. Le métal chaud permet également une flexibilité considérable dans le choix de la ferraille. En raison de la faible teneur résiduelle en métal chaud, il est possible d'utiliser de la ferraille de faible qualité lorsqu'une proportion plus élevée de métal chaud est utilisée dans l'EAF.

Le métal chaud offre des avantages similaires à la fonte brute, avec l'avantage supplémentaire que le matériau est déjà à une température d'environ 1 300 degrés C ou plus. Ainsi, la majeure partie de l'énergie requise dans l'EAF (nécessaire à la fusion du Fe) est déjà fournie. Une tonne de fonte à 1 430 °C fournit environ 250 kWh sous forme de chaleur sensible, basée uniquement sur la teneur en Fe. Pour l'utilisation de la fonte brute dans l'EAF, les économies d'énergie typiques se situent généralement dans la plage de 3,1 kWh/pourcent de fonte brute à 3,6 kWh/pourcentage de fonte brute. L'utilisation de métal chaud augmente les économies à 4,8 kWh/pourcent de métal chaud. L'utilisation de grandes quantités de métal chaud peut réduire la consommation d'énergie au niveau de 200 kWh par tonne de métal chaud et en dessous et peut donc être très bénéfique pour les endroits qui ont un réseau électrique faible.

Influence du HM sur les paramètres clés du processus AEP

Ces derniers temps, l'accent principal dans la fabrication de l'acier EAF a été lié à l'obtention d'une efficacité énergétique maximale. En outre, les matériaux de charge alimentaire influencent la conception de l'EAF et ses pratiques de fonctionnement. L'influence de HM en tant que matériau de charge sur divers paramètres clés d'un processus EAF de fabrication d'acier est détaillée ci-dessous.

Éléments résiduels – Les éléments résiduels, également connus sous le nom d'éléments de tramp, ne peuvent pas être éliminés de l'acier pendant le traitement. Par conséquent, la quantité de ces éléments dans le produit est une fonction directe de la quantité de ces éléments chargés dans le processus de fabrication de l'acier par le biais des matériaux de charge. Des niveaux élevés d'éléments résiduels peuvent affecter les opérations de coulée et de laminage en plus d'affecter la qualité du produit. En ajoutant HM, qui est une unité de fer propre, dans le mélange de charge, le niveau d'éléments résiduels dans l'acier liquide peut être réduit à des niveaux acceptables grâce au processus de dilution.

Niveau d'azote dans l'acier – L'azote est généralement considéré comme une impureté indésirable qui fragilise les aciers et affecte le vieillissement par déformation. L'azote dans l'acier liquide est présent sous forme de solution. Lors de la solidification de l'acier en coulée continue, l'azote est le principal responsable de la formation des soufflures. Le métal chaud, en raison de ses faibles niveaux d'azote, produit un effet de dilution et entraîne également la génération de gaz de monoxyde de carbone (CO) dans le bain d'acier par ébullition C, ce qui entraîne une baisse de la teneur en azote dans l'acier.

Élimination de l'hydrogène – Le gaz CO dégagé pendant le processus de décarburation aide à éliminer l'hydrogène. Il a été démontré qu'une décarburation à un taux de 1 % par heure peut abaisser les niveaux d'hydrogène dans l'acier de 8 ppm à 2 ppm en 10 minutes.

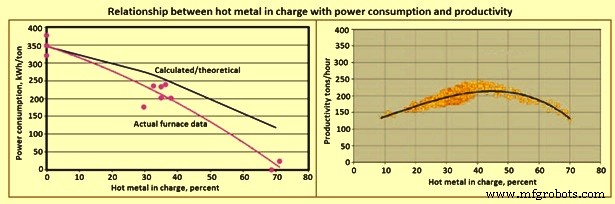

Influence sur la productivité et d'autres paramètres de fonctionnement - Avec l'utilisation de HM dans le mélange de charge, la consommation d'oxygène est plus importante, ce qui contribue à améliorer la productivité de l'EAF, à raccourcir le temps entre les prises, à améliorer le rendement en Fe et à réduire la consommation d'énergie spécifique. Avec l'utilisation de HM dans le mélange de charge, l'économie est de l'ordre de 4 kWh par % de métal chaud à 8 kWh par % de métal chaud dans la charge. La figure 1 montre la relation entre la productivité et la consommation d'énergie spécifique avec le pourcentage de métal chaud dans la charge EAF.

Fig 1 Relation entre le métal chaud responsable de la consommation d'énergie et la productivité

Rôle du carbone - Pendant la fabrication de l'acier dans l'EAF, le carbone est nécessaire pour réagir avec l'oxygène et l'oxyde de fer pour aider à la formation de mousse de laitier. Une certaine quantité de carbone est également nécessaire pour répondre aux exigences du produit. Le carbone est également chargé dans l'EAF pour réagir dans le bain avec de l'oxygène injecté pour produire du gaz CO ainsi que pour fournir un apport d'énergie chimique suffisant pour économiser la consommation d'énergie électrique. La génération de gaz CO dans le bain aide à obtenir une faible concentration de gaz dissous dans l'acier. Les bulles de gaz CO contribuent également à la formation de mousse de laitier (création d'une émulsion) qui aide à contenir l'arc électrique et à améliorer le transfert d'énergie vers le bain d'acier au lieu de la coque du four et le transfert vers le bain par l'énergie de rayonnement. Les efficacités de transfert sous diverses conditions de laitier sont données dans l'onglet 1.

| Tab1 Type d'arc et efficacité de transfert d'énergie électrique | ||

| Sl. n° | Type d'arc | % d'efficacité de l'énergie électrique |

| 1 | Gravure gratuite | 26 |

| 2 | Partiellement entouré de laitier moussant | 65 |

| 3 | Totalement entouré de laitier moussant | 93 |

| 4 | Chauffage en partie par résistance | 97 |

| 5 | Chauffage à résistance totale | 100 |

On peut voir que l'immersion totale de l'arc électrique dans le laitier moussant a un effet positif énorme sur le transfert d'énergie. Ainsi, les pertes de chaleur par rayonnement peuvent être réduites. La quantité totale d'ajout de carbone nécessaire au fonctionnement de l'EAF dépend de plusieurs facteurs, à savoir (i) la teneur en carbone des matières premières (ii) le niveau prévu de consommation d'oxygène (iii) le niveau de carbone du robinet souhaité (iv) l'économie du rendement en Fe par rapport à la coût du carbone et (v) capacité du système de gaz d'échappement. Le carbone est normalement ajouté dans l'EAF sous forme de charbon ou de coke qui a une teneur en cendres qui est un matériau indésirable dans la fabrication de l'acier. Le métal chaud contient du carbone dans la plage de 3,8 % à 4,5 %. Par conséquent, l'utilisation de métal chaud permet d'économiser beaucoup d'argent par rapport à l'ajout de carbone au bain à partir de sources externes.

En raison de la récupération erratique du carbone de charge dans l'EAF, de nombreux opérateurs d'EAF se sont tournés vers des matières premières à haute teneur en carbone telles que la fonte brute ou le métal chaud, etc. afin de réduire les variations dans les opérations de fabrication de l'acier. Lorsque de grandes quantités de fonte brute ou de métal chaud sont utilisées, il n'est pas du tout nécessaire d'ajouter du charbon de charge. Chaque 1 % de métal chaud dans la charge fournit 0,435 kg par tonne de carbone de charge (en supposant 4 % de C dans le métal chaud et 92 % de rendement en ferraille). Ainsi, 20 % de métal chaud dans la charge fournissent l'équivalent de près de 9 kg par tonne de carbone de charge. La récupération du carbone contenu dans les matières premières métalliques est très élevée (généralement de 90 % à 100 %). Lorsque l'amélioration de la récupération du carbone est prise en compte, cette quantité de métal chaud peut remplacer 10 kg par tonne de carbone chargé par 60 kg par tonne de carbone chargé.

Caractéristiques de conception – L'enjeu clé de l'EAF est sa capacité de décarburation. Une teneur élevée en carbone dans la charge nécessite un temps supplémentaire pour la décarburation. L'EAF ne peut pas utiliser les taux d'injection d'oxygène qui sont typiques de la pratique de la fabrication de l'acier BOF. Une part de métal chaud supérieure à 40 % a été considérée comme une limite maximale au-dessus de laquelle la productivité de l'EAF est réduite en raison d'une capacité d'injection d'oxygène insuffisante. Cependant, il existe actuellement des EAF conçus pour utiliser jusqu'à 80 % de métal chaud.

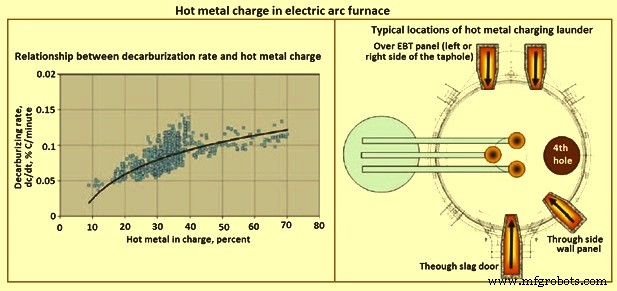

Les limites d'injection d'oxygène dans les EAF de conception normale sont généralement liées à des problèmes de phénomènes d'éclaboussures étendus, de retours de flamme, d'augmentation de la consommation d'électrodes et d'érosion du revêtement réfractaire ainsi qu'à une durée de vie réduite des panneaux de toit et de la pièce centrale delta réfractaire. Les taux de décarburation typiques dans les EAF de conception normale varient de 0,06 % à 0,1 %. Un niveau de carbone trop élevé dans les matériaux de charge d'alimentation dans de tels EAF peut augmenter le temps de coulée à coulée en raison de cette limitation. La relation typique entre le taux de décarburation et la charge de métal chaud dans les matériaux de charge EAF est illustrée à la Fig 2.

Fig 2 Charge de métal chaud dans un four à arc électrique

Comparaison avec la teneur en carbone de DRI et/ou HBI – En outre, dans le cas de DRI/HBI (matière d'alimentation EAF), du carbone est également nécessaire pour réduire l'oxyde de fer présent dans le DRI et/ou le HBI. Cela augmente les besoins en carbone de charge. Dans le cas du métal chaud, cette exigence n'existe pas puisque le métal chaud a une métallisation à 100 %.

Teneur en silicium et en manganèse du métal chaud – Le métal chaud contient une quantité substantielle de silicium et de manganèse. Ces éléments lorsqu'ils s'oxydent fournissent une énergie chimique qui réduit encore la consommation d'énergie électrique. De plus, la nature acide de ces oxydes augmente la consommation de fondant (CaO et MgO) pour maintenir le niveau requis de basicité du laitier dans le bain du four.

Chargement de métal chaud

Le chargement du métal chaud à l'EAF semble être une proposition simple bien qu'il soit en fait assez complexe. Le chargement de métal chaud dans un EAF nécessite des précautions supplémentaires car le contact avec du laitier de four fortement oxydé ou de la ferraille froide peut entraîner des réactions violentes. Une perte de contrôle pendant le chargement du métal chaud peut entraîner un débordement de scories et de métal du four à arc électrique. Des réactions violentes similaires se produisent normalement lorsque de grands gradients de concentration en carbone se développent dans le bain liquide pendant la phase de surchauffe. La perte de contrôle lors de l'enfournement de la fonte se traduit par un débordement de laitier et d'acier du four. Dans les cas extrêmes, des dommages aux bras d'électrodes sont également observés lors de violentes éruptions dans le four.

Le chargement du métal chaud peut être effectué à deux endroits, à savoir par le toit ou par la porte du laitier. Certaines usines chargent le métal chaud dans l'EAF en faisant pivoter le toit et en le versant dans le four. Cela provoque un mélange très rapide du métal chaud avec les scories hautement oxydées dans l'EAF et parfois, à cause de cela, des explosions se produisent. Par conséquent, pour ce mode de fonctionnement, il est recommandé d'ajouter un désoxydant de laitier avant l'ajout de métal chaud. Les désoxydants typiques sont les fines de silicium, les fines d'aluminium et le carbure de calcium.

Les points importants lors du chargement de la fonte dans l'EAF sont (i) le chargement de la fonte doit être effectué sous tension pour éviter les pertes de productivité, (ii) le contrôle de l'inclinaison de la poche de fonte doit être suffisamment précis pour assurer des débits de coulée stables. , (iii) le canal d'alimentation en métal chaud doit être aussi court que possible pour éviter le gel du métal chaud, et (iv) le canal d'alimentation doit être préchauffé entre les opérations de coulée.

Afin d'utiliser l'avantage de la température du métal chaud, son chargement dans le four doit être effectué avec un toit fermé. La méthode alternative de chargement du métal chaud dans l'EAF consiste à le verser dans une goulotte qui est insérée dans le côté de l'EAF. Cette méthode nécessite plus de temps pour charger le métal chaud mais se traduit par une opération beaucoup plus sûre.

Normalement, les problèmes de logistique et de limitation d'agencement ne laissent pas trop de liberté pour sélectionner l'endroit où les poches de coulée de métal chaud peuvent être livrées à l'atelier EAF, c'est-à-dire du côté chargement ou piquage du four. La conception EAF elle-même impose des limitations supplémentaires. La position du transformateur, l'échappement des gaz de dégagement, etc. limitent sérieusement l'espace disponible, où le canal de métal chaud peut être inséré dans le four et le positionnement réel du canal est un compromis entre diverses considérations. Les solutions typiques sont données dans la Fig2. Le patin inséré à travers la porte de laitier doit être mobile (au moyen d'un chariot de chargement de métal chaud dédié). Dans d'autres positions, le rail peut être soit fixé sur la coque du four, soit sur le chariot de chargement.

L'inconvénient le plus grave du chargement par porte de laitier est le déversement de métal chaud à contre-courant du laitier. Dans certains cas, cela peut entraîner une mauvaise élimination du phosphore du bain. De plus, le coulage ne peut commencer qu'après que la zone située derrière la porte à laitier est exempte de laitier. La position latérale de la glissière est problématique en cas de débordement de métal chaud. À cet endroit, il est difficile de récupérer le métal renversé. De plus, tout débordement crée un risque pour toutes les canalisations installées dans le voisinage. Le coureur situé sur le balcon EBT semble être le plus avantageux. En raison de la présence limitée de ferraille dans cette zone, le chargement de la fonte peut être démarré très tôt. En cas de débordement, la fonte chaude peut être récupérée dans la fosse de coulée sous le four.

La plupart des opérations modernes injectent de l'oxygène à plusieurs endroits au lieu d'utiliser la lance à porte à laitier unique. Sous cette condition, il a été établi qu'une charge de métal chaud de 30 % à 40 % est plus appropriée pour les EAF. La charge de métal chaud jusqu'à 50 % a été utilisée avec succès dans certains EAF. Cependant, une charge de métal chaud de plus de 50 % entraîne des problèmes de fonctionnement car une chaleur excessive est générée par l'oxydation d'éléments tels que le carbone, le manganèse et le silicium, ce qui peut entraîner une surchauffe des fours.

Grâce aux nouvelles avancées de l'EAF et de la technologie des procédés, l'élimination rapide du carbone du métal chaud peut être obtenue dans l'EAF sans perte de rendement ni surcharge du système de gaz d'échappement. Au fur et à mesure que la technologie EAF a évolué, l'utilisation économique de la fonte dans l'EAF est passée d'un maximum de 50 % à 80 %. La pleine utilisation de la teneur en énergie du métal chaud peut maintenant être atteinte.

Processus de fabrication

- 5 cas d'utilisation innovants pour l'impression 3D métal

- Four à induction et sidérurgie

- Utilisation de coke de noix dans un haut fourneau

- Four à arc électrique CC

- Utilisation de fer à réduction directe dans un four à arc électrique

- Chimie de la sidérurgie par four à oxygène basique

- Sable de moulage à usage industriel

- Pourquoi utiliser une découpe laser métal ?

- Comment utiliser un tour à métaux – Pour les débutants