Facteurs influençant le frittage et le processus de frittage

Facteurs influençant le frittage et le processus de frittage

Le processus de frittage est utilisé pour agglomérer un mélange de fines de minerai de fer, de fines de retour, de fondants et de coke, avec une granulométrie inférieure à 10 mm, de sorte que l'aggloméré résultant, avec une taille tamisée de 5 mm à 30 mm, puisse résister aux conditions de pression et de température dans le haut fourneau (BF). Le processus de frittage des fines de minerai de fer a été principalement développé pour convertir les fines générées lors de l'exploitation minière et convertir ces fines de minerai en un produit pouvant être chargé dans le BF.

Le BF a besoin d'un fritté de haute qualité avec une résistance élevée, la plus faible teneur en fines possible, une bonne taille moyenne, un faible RDI (indice de dégradation de réduction), un RI élevé (indice de réductibilité), une faible teneur en fines, une bonne taille moyenne de frittage calibré et peu de variation dans la composition chimique afin de fonctionner dans un régime d'état stable. Le contrôle de la qualité du frittage, au moyen d'un frittage adéquat, est important pour faire fonctionner le BF à faible consommation de carburant et à un taux de fonctionnement stable.

Le procédé de frittage est basé sur le traitement d'une couche de cru (fines de minerais de fer, fines de retour, et fondants, etc.) en présence de fines de coke sous l'action d'un brûleur placé à la surface de la couche. De cette manière, le chauffage s'effectue des sections supérieures vers les sections inférieures. La couche de mélange cru repose sur un système de brins et un système d'évacuation permet à toute l'épaisseur d'atteindre la température appropriée pour la fusion partielle du mélange et l'agglomération ultérieure. Dans le système Dwight-Lloyd, la grille de frittage est une chaîne continue de grande longueur et largeur, formée par l'union d'une série de transpalettes qui forment le brin de frittage.

Dans une aciérie intégrée, le processus de frittage joue un rôle important dans la fourniture de matières premières au BF. Du point de vue des ressources naturelles, le procédé de frittage est la technologie clé qui permet le recyclage des déchets de l'usine (sous-produits ou poussières) produits au sein des autres installations de l'aciérie. Le processus est complexe impliquant divers phénomènes physiques et chimiques. Les matières premières utilisées peuvent varier dans une large mesure, allant du minerai de fer au recyclage des poussières et aux fondants. Les ressources naturelles des minerais de fer varient considérablement en fonction de la composition minérale et de la technologie minière appliquée pour produire les matières premières d'agglomération.

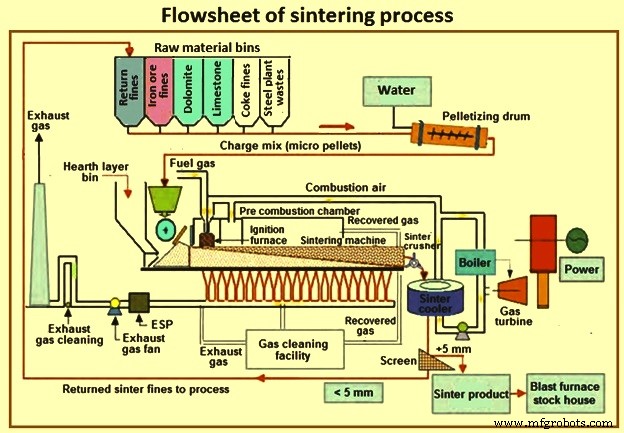

Le processus de frittage des fines de minerai de fer est un processus métallurgique qui est effectué sur une machine de frittage. La largeur et la longueur des torons dépendent de la capacité de la machine et varient pour chaque aciérie. Il s'agit essentiellement d'un processus d'agglomération réalisé par combustion. L'énergie du procédé, de l'ordre de 360 millions de calories à 480 millions de calories par tonne d'aggloméré, est fournie principalement par la combustion du coke. Le schéma de traitement du processus de frittage est illustré à la figure 1.

Fig 1 Organigramme du processus de frittage

Les fines de minerai de fer sont du minerai naturel de granulométrie 0 mm à 10 mm. Le mélange brut (également appelé mélange d'agglomération) est composé de la quantité pesée de fines de minerai de fer, de calcaire, de dolomite, de sable ou de quartzite fines (flux), de combustible solide (poussière de coke ou anthracite) et de déchets métallurgiques (poussières, boues et déchets de broyage collectés). échelle, etc.). Ce mélange de frittage est additionné d'eau (6 % à 8 %) et des fines de frittage de retour, puis granulé ou granulé dans un tambour rotatif avant d'être chargé en lit sur le brin mobile de la machine de frittage. Le mélange granulé est chargé en continu avec l'aggloméré renvoyé à partir du sous-dimensionnement d'un processus de tamisage pour former un lit épais d'environ 300 millimètres à 500 millimètres.

Le frittage est un processus continu. Le cordon d'agglomération est formé par une série de palettes, dont chacune a des parois latérales et une grille perméable. Le mélange granulé est chargé sur la grille à brins d'agglomération perméable. Les pastilles chargées avec le mélange de frittage granulé, passent sous la hotte d'allumage, sont soumises à une aspiration descendante, basculées, puis reviennent en position de chargement.

Au fur et à mesure que le toron avance, les particules de combustible sur la couche superficielle supérieure sont d'abord enflammées dans un four par des brûleurs de gaz combustible (gaz BF ou cokerie mixte et gaz BF). Les gaz chauds, générés par la combustion avec l'air, sont ensuite aspirés à travers le lit tassé depuis les boîtes à vent équipées de soufflantes placées sous la grille. Le brin continue d'avancer et le front allumé ou de combustion descend progressivement à travers le lit jusqu'à ce que l'extrémité soit atteinte. La combustion des fines de coke ou d'autres matériaux carbonés commence au sommet des couches et, à mesure qu'elle se déplace, une bande relativement étroite de front de combustion (front de flamme) descend à travers le lit, chauffant successivement chaque couche. Dans le lit, les granulés sont chauffés entre 1 250 deg C et 1 350 deg C pour obtenir leur ramollissement puis leur fusion partielle.

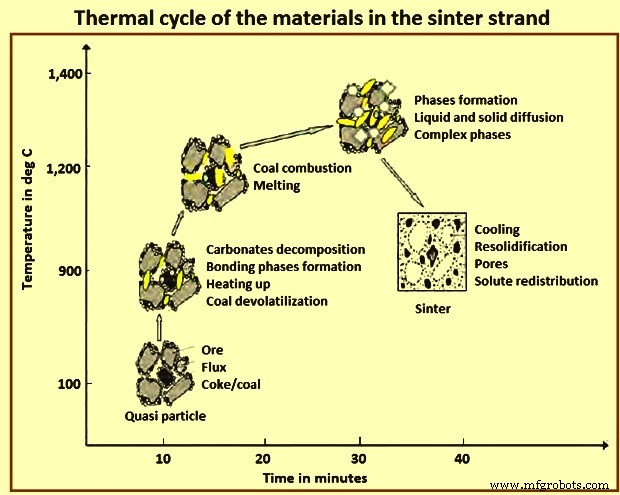

Plusieurs réactions chimiques et transformations de phase ont lieu dans le lit, une partie des matériaux fond lorsque la température locale atteint la température de fusion (burn through point) et lors de son déplacement, le phénomène de re-solidification et les transformations de phase se produisent avec des changements considérables sur la composition des phases et propriétés thermophysiques. Dans ces séries de réactions, un matériau semi-fondu est produit qui, lors d'un refroidissement ultérieur, cristallise en plusieurs phases minérales de compositions chimiques et morphologiques différentes constituées principalement d'hématite, de magnétite, de ferrites et d'une gangue composée principalement de silicates de calcium. La figure 2 montre le cycle thermique des matériaux dans le support de frittage.

Fig 2 Cycle thermique des matériaux dans le support de frittage

La vitesse du brin et le débit d'air aspiré sont contrôlés pour garantir que la « combustion » (le point auquel la couche de combustible en combustion atteint la base du brin) se produit juste avant le déchargement de l'aggloméré. La température du processus de frittage est principalement contrôlée par la combustion des particules de combustible.

Pendant le processus de frittage, il existe différentes zones sur le brin de la machine de frittage. Ces zones du côté de chargement sont la zone humide, la zone de préchauffage et de séchage, la zone de combustion et la zone de produit. Dans la zone de combustion, une phase liquide se forme entre le minerai de fer, le fondant et d'autres éléments et les particules de minerai de fer n'ayant pas réagi sont liées ensemble par le liquide. Le produit final "fritté" est un matériau solide poreux ayant une certaine résistance.

La fusion partielle et la diffusion au sein des matériaux provoquent l'agglomération des particules formant un gâteau de frittage poreux continu. Une fois le gâteau de frittage déversé des palettes, l'aggloméré est tamisé à chaud et la fraction fine (fines de retour, inférieures à 5 mm) est recyclée pour être mélangée aux matières premières tandis que la fraction grossière est refroidie et envoyée aux trémies BF . Les boîtes à vent situées sous le toron sont reliées à un ventilateur d'extraction par l'intermédiaire d'un système d'épuration des gaz. En général, les gaz chauds produits lors du frittage peuvent également être remis en circulation pour une meilleure efficacité thermique.

Le brin peut varier de petites à grandes machines avec une surface et une hauteur de lit compatibles avec les équipements auxiliaires utilisés pour l'aspiration du gaz de sortie. La surface du toron et la puissance d'aspiration ainsi que la perméabilité du lit déterminent la vitesse maximale et donc la productivité du processus. Cependant, en fonction des paramètres opérationnels sélectionnés et des matières premières, la qualité de l'aggloméré produit peut varier considérablement et peut fortement affecter le fonctionnement ultérieur du processus BF.

Plusieurs facteurs affectent le processus de frittage, la productivité de la machine de frittage et la qualité du frittage. Les principaux d'entre eux sont décrits ci-dessous.

Composition chimique – La composition chimique et structurelle est très importante dans l'agglomération, et il est bon qu'elles soient stables afin que les scories primaires et finales possèdent des caractéristiques adéquates en termes de températures de ramollissement et de fusion, de température du liquide et de viscosité pour le fonctionnement stable du BF . Il est important d'avoir une forte teneur en fer, une faible teneur en gangue et une basicité de l'ordre de 1,6 à 2,1. La réductibilité du frittage, et la qualité du frittage en général, s'améliorent avec un niveau d'hématite plus élevé que la magnétite, et sa structure s'améliore avec un niveau plus élevé d'hématite et de ferrites primaires ou résiduelles que l'hématite secondaire ou précipitée.

Structure frittée – Du fait de la diversité des composants minéralogiques qui composent le cru, ainsi que de l'hétérogénéité du mélange, la structure de l'aggloméré est complexe puisqu'elle est constituée principalement de grains d'oxyde de fer et de ferrites de calcium liés par une gangue. Les ferrites, dont la quantité augmente avec l'indice de basicité, se réduisent facilement. En augmentant la ténacité mécanique de l'aggloméré à certains niveaux, ils sont considérés comme des composants très utiles. Les ferrites sont de type SFCA et sont formées par une réaction solide-liquide entre l'hématite et le bain Fe2O3·CaO, avec l'assimilation ultérieure de SiO2 et Al2O3 dans le bain. La gangue est composée de silicates de calcium, de fer et de magnésium difficiles à réduire et vient faire partie du laitier dans le BF.

La structure et la composition de l'aggloméré comprennent la présence d'hématite primaire (non assimilée ou résiduelle), d'hématite secondaire (précipitée), de magnétite primaire (non assimilée ou résiduelle), de magnétite secondaire (précipitée) et de ferrites comme phases principales, ainsi qu'un petite quantité de gangue. Il y a une porosité suffisante pour favoriser la réductibilité de l'aggloméré, y compris des micro-pores dans de nombreux cas. La structure optimale pour la réductibilité est formée par un noyau d'hématite primaire entouré d'un réseau de ferrites aciculaires.

Effet de la qualité des fines de minerai de fer - Dans le processus de frittage, la principale matière première utilisée est les fines de minerai de fer. La qualité des fines de minerai de fer influence dans une large mesure le processus de frittage. Une augmentation de la taille moyenne des fines de minerai de fer favorise la productivité de la machine de frittage, économise la consommation spécifique de carburant mais réduit la résistance du frittage. Les minerais de fer denses à faible teneur en alumine donnent une meilleure résistance au frittage et une consommation de carburant spécifique inférieure. Un niveau très élevé de micro-fines dans le minerai diminue l'efficacité de la granulation et, par conséquent, diminue la perméabilité du lit et affecte négativement la productivité du frittage. La porosité du minerai de fer a un effet sur la porosité de l'aggloméré et ses propriétés physiques et métallurgiques. Les minerais de fer à forte perte au feu affectent négativement le processus de frittage en réduisant la productivité, en augmentant la consommation spécifique de carburant et en réduisant la résistance du frittage.

Préparation du mélange d'agglomération – Les performances de frittage dépendent de l'efficacité du mélange des composants du mélange de frittage et de la granulation du mélange de frittage dans le tambour mélangeur. Cette activité, lorsqu'elle est réalisée en deux étapes dans deux tambours mélangeurs au lieu d'être réalisée en un seul siège dans un seul tambour, donne de meilleures performances en ce qui concerne la perméabilité du lit de frittage et se traduit donc par une amélioration de la productivité de frittage.

Mécanisme de frittage – Le mécanisme de frittage consiste en deux phénomènes différents à savoir le phénomène physique de transfert de chaleur de la couche supérieure dû à la couche inférieure dû à l'action de l'air aspiré traversant le lit et le phénomène chimique de combustion du carburant générant de la chaleur et un front de réactions chimiques. Ces deux phénomènes sont indépendants et doivent avoir la même vitesse de propagation pour assurer une température de flamme maximale. L'équilibre entre ces deux phénomènes est important pour les hautes performances du processus de frittage, la faible consommation spécifique de carburant et la haute qualité du frittage.

Perméabilité du lit d'agglomération – Le lit de frittage a besoin d'une bonne perméabilité pour que l'air soit aspiré à travers le mélange de frittage. Une bonne perméabilité du mélange de frittage assure une productivité élevée des brins et une bonne efficacité du combustible solide brûlé.

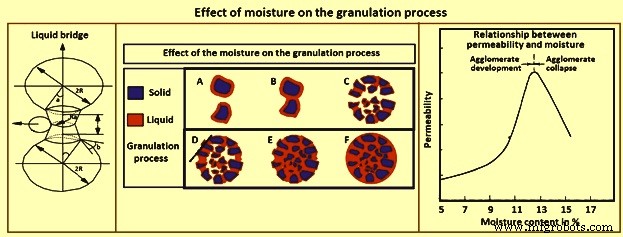

Humidité du mélange d'agglomération – Il joue un rôle important dans le processus de granulation et affecte donc la productivité du frittage. L'humidité forme des ponts liquides entre les particules pour commencer le processus de granulation. Les forces capillaires sont responsables de diminuer la distance entre les particules et d'augmenter la résistance des granules. La teneur en humidité doit être optimale (elle varie normalement entre 6 % et 8 %) car l'excès d'humidité a un effet néfaste sur les granulés ainsi que sur la perméabilité et la stabilité du lit de frittage. L'effet de l'humidité sur le processus de granulation est illustré à la figure 3.

Fig 3 Effet de l'humidité sur le processus de granulation

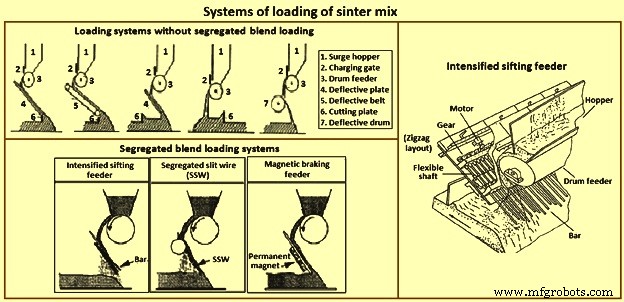

Système de chargement de mélange d'agglomération – Le système de chargement de mélange séparé pour charger le mélange de frittage sur le brin de la machine de frittage contribue à la perméabilité du mélange et donc à l'amélioration de la productivité de la machine. La figure 4 montre des systèmes de charge sans et avec des systèmes de chargement de mélanges séparés.

Fig 4 Systèmes de chargement du mélange d'agglomération

Système d'allumage – Le temps et la température d'allumage sont essentiels au bon déroulement du front de flamme et à une bonne qualité d'agglomération. Un excès d'inflammation provoque une diminution de la perméabilité du lit et des propriétés métallurgiques de l'aggloméré. Cela augmente la génération d'amendes de retour et donc la productivité. L'utilisation de brûleurs à fentes multiples améliore l'efficacité de l'allumage et réduit l'énergie d'allumage d'environ 30 %.

Type de combustibles solides – Les combustibles solides de très faible réactivité ou de très haute réactivité favorisent la différence entre le front de combustion et le transfert de chaleur. Une distribution granulométrique appropriée du combustible solide est nécessaire pour optimiser le processus de frittage.

Contrôle automatique des processus – Il améliore la productivité de la machine de frittage. Cette technologie se traduit par des économies de 2 % à 5 % sur la consommation d'énergie.

Installation d'un frittage à émissions optimisées – Il réduit la consommation de combustible solide de l'ordre de 6 kg par tonne d'aggloméré à 12 kg par tonne d'aggloméré.

FeO en fritté – La teneur en FeO est un paramètre de contrôle important dans l'usine d'agglomération. Lorsque la composition chimique du mélange minéralisé est fixée, FeO peut fournir une indication sur les conditions de frittage, notamment le taux de coke. Une augmentation de 2 % de la teneur en FeO dans l'aggloméré s'est avérée abaisser (améliorer) le RDI de 8 points. Cependant, une teneur plus élevée en FeO affecte négativement la réductibilité. Il est important de trouver un niveau optimal de FeO dans le fritté afin d'améliorer le RDI sans altérer les autres propriétés du fritté.

SiO2 en fritté – Un pourcentage plus élevé de silice dans le mélange de frittage contrecarre l'effet d'une teneur élevée en alumine dans le minerai. La silice se combine avec FeO et CaO pour former des composés à bas point de fusion qui favorisent la formation de la masse fondue primaire constituée de FeO·SiO2 (1 180 °C), 2FeO·SiO2 (1 205 °C) et FeO·SiO2·CaO (1 223 deg C). L'augmentation de la teneur en silice et de la basicité des fines adhérentes fait chuter la température de formation du bain primaire, ce qui est favorable à la réaction d'assimilation ultérieure à l'interface liquide-solide entre les fines et les particules germes. Normalement, le rapport alumine/silice souhaitable dans le mélange de frittage est de 0,5 ou moins.

Al2O3 en fritté – L'alumine joue un rôle important dans le processus de remodelage et de coalescence pendant le frittage en modifiant les propriétés physico-chimiques de la masse fondue primaire. Cela conduit à une structure de pores d'agglomération unique. On a vu que la surface des pores augmente considérablement et que la forme des pores devient plus irrégulière à mesure que l'alumine augmente de 1,6 % à 2,4 %.

L'effet le plus nocif de l'alumine est d'aggraver le RDI du frittage, qui augmente à mesure que la teneur en alumine augmente. L'expérience industrielle avec le BF montre que dans une plage de teneur en CaO de 10 % à 10,5 %, une augmentation de 0,1 % de la teneur en alumine augmente le RDI de 2 points. La résistance et la qualité du frittage se détériorent à mesure que la teneur en alumine augmente. L'alumine favorise la formation de SFCA (silico ferrite de calcium et d'aluminium), ce qui est bénéfique pour la résistance du frittage, mais la résistance des composants du minerai est plus faible, car une teneur élevée en alumine dans leur réseau a été signalée comme étant la principale cause de la force inférieure observée. L'alumine augmente la viscosité de la masse fondue primaire qui se forme pendant le processus de frittage, conduisant à une structure de frittage plus faible avec des pores irréguliers plus interconnectés.

La réductibilité du frittage est déterminée par la composition chimique et minéralogique et par la structure des pores. En raison de la complexité des effets de l'alumine sur chacun de ces facteurs, l'examen de la façon dont l'alumine affecte la réductibilité a produit des résultats contradictoires. Dans une étude réalisée dans un creuset d'agglomération chargé de 65 kg de mélanges de minerais à différentes teneurs en alumine, une augmentation de la teneur en alumine de 2 % à 5,5 % a fait passer l'IR d'agglomération de 58 % à 64 %.

Effet de flux – Dans le mélange d'agglomération, du calcaire ou de la chaux et de la dolomite ou de la dolomie calcinée sont ajoutés comme fondants basiques tandis que des fines de sable ou de quartzite sont utilisées comme fondants acides. Les oxydes fondants dans l'aggloméré doivent modifier la chimie du laitier BF de manière à avoir les caractéristiques souhaitées. Les flux basiques ajoutés au mélange d'agglomération sous forme de chaux et de dolomite calcinée agissent également comme liant dans le mélange d'agglomération et améliorent l'agglomération des particules fines. Ils améliorent la productivité de la machine d'agglomération et réduisent la consommation spécifique de combustible solide. La distribution granulométrique des flux est importante pour la productivité du frittage.

CaO dans le fritté – CaO se combine avec les oxydes de fer pour former des composés à bas point de fusion qui favorisent la formation de la masse fondue primaire, dont un niveau minimum est nécessaire pour produire un fritté résistant. Ces composés sont Fe2O3·CaO (1 205 °C) et FeO·CaO (1 120 °C). Les propriétés de la masse fondue formée lors du frittage déterminent la structure des phases de liaison issues du frittage. Les propriétés de fusion dans les instants précédant la solidification dépendent dans une large mesure de la composition chimique de la couche de fines adhérant aux granulés et de l'assimilation des particules de noyau.

MgO en fritté – MgO assure un état optimal du laitier BF en termes de bonne coulabilité et de désulfuration. Il peut être ajouté au BF sous forme de fondant brut sous forme de dolomie ou de dunite, ou sous forme d'aggloméré. L'ajout de MgO au mélange brut améliore le RDI, puisque MgO stabilise la magnétite et diminue ainsi la teneur en hématite, entraînant moins de stress dans l'agglomération lors de la réduction de l'hématite à la magnétite dans la pile BF.

Il a été déterminé que le remplacement de CaO par MgO sous forme de dolomite pour des niveaux de basicité de 1,6 à 1,9 conduit à une légère réduction de la résistance, de la réductibilité et de la productivité du frittage. Dans une étude réalisée dans un pot de frittage avec 65 kg de mélange cru, la teneur en MgO de quatre frittés produits a été augmentée de 1,4 % à 2,6 % par l'ajout de dolomite au mélange. Le minerai de fer utilisé avait une faible teneur en MgO (0,01 %) et une forte teneur en Al2O3 (3 %). On a vu que l'augmentation du niveau de MgO dans l'aggloméré, de 1,4 % à 2,6 %, augmentait la teneur en FeO et diminuait la productivité et les indices RI, RDI et TI (indice de culbutage).

Répartition granulométrique – Une distribution granulométrique adéquate (faible dispersion, taille moyenne élevée des particules) permet une perméabilité plus élevée du lit de frittage et donc une productivité plus élevée du processus de frittage. Une taille moyenne plus élevée des alimentations d'agglomération permet normalement une plus grande perméabilité du lit d'agglomération.

Après avoir été déchargé des palettes dans la machine de frittage, l'aggloméré est tamisé à chaud. Sa distribution granulométrique est un paramètre important du procédé. La fraction de 10 mm à 30 mm est envoyée directement dans les trémies BF, la plus grande fraction est broyée pour obtenir des fractions de plus petite taille, et la fraction inférieure à 5 mm (fines de retour) est recyclée dans les trémies de l'usine d'agglomération.

Pour le bon fonctionnement du procédé, il est important de garder un équilibre (B) entre la génération et le recyclage des fines de retour (RF). Pour un bon fonctionnement, B =RF généré / RF renvoyé et B doit être compris entre 0,95 et 1,05.

L'aggloméré est tamisé et chacune des fractions résultantes est pesée (plus de 40 mm, 20 mm à 40 mm, 10 mm à 20 mm, 5 mm à 10 mm et moins de 5 mm. Le poids combiné de toutes les fractions comprend le poids total du gâteau L'aggloméré utile est le gâteau total diminué des fines de retour générées (fraction inférieure à 5 mm) La taille moyenne des grains est calculée en fonction du kg d'aggloméré correspondant à chaque fraction et peut varier dans une large intervalle entre 25 mm et 45 mm.

Porosité du frittage – La porosité de l'aggloméré est un paramètre important qui affecte considérablement les propriétés de l'aggloméré, en particulier son comportement de réduction. La porosité (P) est calculée en déterminant la densité réelle (Dr) et la densité apparente (Da) de l'aggloméré avant et après avoir été soumis au test de réductibilité. Elle est donnée par l'équation P =(Dr- Da) / Le Dr Sinter subit une forte augmentation de la porosité après avoir subi le test de réductibilité.

Dans l'étude réalisée avec des minerais d'hématite et de goethite, les changements causés à la structure poreuse initiale lors des essais de réduction à 550°C et 950°C ont été analysés. On a vu que le diamètre des pores doit être supérieur à 0,01 micromètre pour que le gaz réducteur ait un accès suffisant aux pores pour réduire l'aggloméré de manière satisfaisante. Lorsque les micropores fusionnaient en pores d'une taille supérieure à 1 micromètre à 5 micromètres, la surface spécifique de l'aggloméré diminuait ainsi que sa réduction.

Une étude a montré que l'élimination de la coalescence des micropores et l'augmentation du nombre de petits pores permet d'augmenter la surface de l'aggloméré et d'obtenir une amélioration substantielle de sa réductibilité. Les ferrites stabilisent les micropores et conduisent à une augmentation de la porosité, permettant ainsi d'obtenir une réductibilité plus élevée. La réaction de décomposition de la ferrite pour produire de la magnétite et des silicates peut être réalisée à haute température dans une atmosphère réductrice, et est la réaction la plus importante pour diminuer la porosité du fritté. Outre l'augmentation de la porosité de l'aggloméré après avoir été soumis au test de réductibilité, il existe également une augmentation de volume due à la transformation de l'hématite hexagonale en magnétite cubique. L'augmentation de volume due à cette transformation est de 25 %.

La structure cristalline de la magnétite (Fe3O4) est de type spinelle, avec a =8,38 angströms. Il a un réseau cubique compact d'ions oxygène avec les plus petits ions Fe2+ et Fe3+ répartis dans les interstices. L'hématite (alpha Fe2O3) est de type corindon rhomboédrique (a =5,42 angströms et x =55 degrés 14 minutes). Les ions oxygène sont disposés dans un réseau hexagonal serré et les deux tiers des interstices octaédriques sont occupés par des ions Fe3+. L'oxyde a un petit déficit en oxygène, probablement à cause des lacunes en oxygène, mais peut-être aussi à cause des ions de fer dans des positions interstitielles supplémentaires.

Indice de réductibilité – La réductibilité est une caractéristique importante de l'agglomération. Il mesure la capacité de transfert d'oxygène lors de la réduction dans la cheminée BF, donnant une idée des besoins en consommation de combustible dans le four. La porosité et la structure de l'aggloméré et des phases minérales sont intimement liées à la réductibilité de l'aggloméré. Une structure hétérogène est plus réductible qu'une structure homogène. Il est également possible de prédire le comportement de réductibilité à partir de la concentration de chaque phase présente. La réductibilité des phases minérales par ordre décroissant est Fe2O3 supérieure à CaO·2Fe2O3, supérieure à CaO·Fe2O3, supérieure à 2 CaO·Fe2O3 et supérieure à Fe3O4.

L'hématite et la magnétite sont rapidement réduites en wustite (FeO), mais les taux diffèrent pour la réduction ultérieure en fer métallique. A partir de l'hématite, la wustite est réduite rapidement et de manière homogène, bien qu'une partie de la wustite soit entourée de métal. À partir de la magnétite, la réduction est une réaction topochimique (réaction chimique qui se produit à la limite des phases solides), suivant la séquence Fe3O4 à FeO à Fe, et presque tous les grains de wustite sont entourés de fer métallique, ce qui retarde la réaction ultérieure.

La réductibilité du SFCA peut être liée à sa morphologie, à sa porosité et au fait qu'il soit ou non recouvert de verre. La ferrite aciculaire (moins de 10 micromètres) formée à basse température (moins de 1 300 degrés C) est plus réductible, tandis que la ferrite colonnaire (supérieure à 10 micromètres) formée à haute température (supérieure à 1 300 degrés C, éventuellement recouverte de verre) est moins réductible. L'hématite primaire est plus réductible que l'hématite secondaire en raison de sa porosité intrinsèque. Diverses études pour la détermination de la relation entre la porosité, la réductibilité et le TI ont montré que la porosité plus élevée conduit à une plus grande réductibilité, et l'aggloméré avec la plus grande surface (pores ouverts) présente une structure plus fragile et un TI plus faible.

Des études menées sur le comportement du chlore et des alcalis dans le BF et leur effet sur les propriétés de l'aggloméré lors de la réduction ont montré que malgré quelques différences, les effets du chlore, qui se combine pour former KCl et NaCl, et des alcalis sur l'aggloméré, sont dans l'ensemble assez similaire. Les tests de réduction par frittage jusqu'à 1 100 °C montrent que la présence d'alcalis favorise la réduction de l'hématite en magnétite, en raison de l'action catalytique de l'alcali. La présence de composés chlorés est défavorable, car ils se déposent sur la surface du fritté et inhibent sa réduction. La présence d'alcalis entraîne une augmentation de la contrainte de frittage, due à une augmentation de la réduction de l'hématite en magnétite, et la formation de fissures qui augmentent l'abrasion. En inhibant la réaction de réduction, les composés chlorés assurent moins d'abrasion jusqu'à 700 deg C. À des températures plus élevées, la réaction de réduction augmente, avec l'augmentation correspondante de l'abrasion.

Indice de dégradation de réduction – Le RDI est un paramètre très important qui sert à prédire le comportement de dégradation de l'aggloméré dans la partie inférieure de l'empilement BF. La dégradation du frittage pendant la réduction à basse température est normalement déterminée par le test statique RDI, qui est effectué à 550 deg C. De faibles valeurs de RDI sont souhaitables.

L'hématite secondaire, également connue sous le nom d'hématite rhomboédrique squelettique, est la principale cause d'une mauvaise valeur du RDI d'agglomération. Ceci est basé sur l'observation fréquente de fissures autour des régions de col étroit d'une telle hématite. D'autre part, il a été suggéré que les fissures qui se forment en raison du changement volumétrique qui accompagne la transformation de la phase cristalline de l'hématite à la magnétite sont responsables de la dégradation par réduction de l'aggloméré.

Des études ont montré que l'hématite secondaire est le composant d'agglomération le plus nocif pour le RDI. L'hématite secondaire contient normalement des impuretés dissoutes comme Al2O3, TiO2 et MnO qui augmentent la contrainte dans la magnétite en déformant le réseau. Cette magnétite se forme lors de la réduction de l'hématite à 550°C dans le BF. Il a été constaté dans les études que la structure du fritté dépend de la température maximale atteinte dans le lit, et que l'hématite secondaire est présente à des températures plus élevées. L'hématite secondaire se forme à la suite de la recristallisation lors du frittage de l'hématite primaire. À des températures plus basses, une plus grande proportion d'hématite primaire (hématite résiduelle) reste dans la composition d'agglomération. Il a été observé que l'Al2O3 a tendance à se concentrer dans la phase d'hématite secondaire lors de la transformation de l'hématite primaire en hématite secondaire. Il a également été constaté qu'une augmentation de la concentration en Al2O3 et TiO2 dans l'aggloméré est néfaste pour le RDI.

Dans d'autres études, il a été déterminé que la présence d'une dissolution solide d'Al2O3 et de TiO2 dans l'hématite provoque une expansion de volume de 4 % lors de la réduction de l'hématite en magnétite à 550 °C, et provoque une distorsion du réseau cristallin de ces phases et une augmentation de l'amplitude des contraintes de réseau dans la magnétite formée. La présence de fissures dans la structure d'agglomération après réduction à 550 deg C est plus fréquente dans les régions à plus forte teneur en hématite secondaire, et néfaste pour le RDI, comme cela a été noté.

Le taux de production et le RDI ont été étudiés dans une usine d'agglomération à l'aide de réseaux de neurones. Le modèle a pris en compte 55 paramètres et analysé un groupe de 695 valeurs RDI enregistrées sur une période de 3 ans. Il a été constaté que le taux de production et le RDI dépendaient des mêmes variables. Une forte relation a été observée entre le RDI et la température ambiante extérieure à l'usine. Le RDI était également fortement dépendant de la teneur en Ti dans l'aggloméré, même lorsque celle-ci n'était que très faible. Aucune relation avec l'alumine n'a été trouvée en raison de sa faible teneur (0,5 %) et de sa faible variation au cours de la période testée. Le modèle a trouvé que le taux de coke dans le mélange d'agglomération était la variable de contrôle la plus importante en ce qui concerne le RDI.

Pour améliorer le fonctionnement du BF, une usine japonaise a abaissé la teneur en SiO2 dans l'aggloméré de 4,8 % à 4,2 %, en tenant compte de taux d'injection de charbon pulvérisé d'environ 170 kg par tonne de HM. Cela a conduit à une amélioration de la perméabilité et de la réductibilité du four, mais a aggravé le RDI. Une relation a donc été trouvée entre la perméabilité du lit et le RDI. Grâce aux actions combinées d'abaissement de la teneur en silice dans l'aggloméré et d'amélioration du contrôle de la température de fusion, l'usine a réussi à abaisser la teneur en silice dans la fonte de 0,3 % à 0,2 %. Il a été rapporté qu'une amélioration de 6 % du RDI d'agglomération réduit le taux de coke BF de 14 kg par tonne de fonte et augmente la productivité BF de 3 %.

Indice de dégradation à basse température – La dégradation de l'aggloméré est déterminée par le RDI et l'indice de « dégradation à basse température » (LTD). La dégradation de l'aggloméré lors de la réduction à basse température est déterminée par le test dynamique LTD, qui est effectué à 600 °C. La dégradation trouve son origine, dans une certaine mesure, dans la transformation qui a lieu lors de la réduction de l'hématite en magnétite, accompagnée d'une augmentation de volume, entraînant la présence de contraintes structurelles dans l'aggloméré. The degradation of sinter in the BF occurs during reduction in the low temperature zone, and has a harmful effect on the burden strength in the furnace, with the resulting loss of permeability to reducing gases and an increase in coke consumption.

In the studies involving the addition of magnetite fines in a raw mix for sintering, a coke saving of 0.43 % was seen for each 1 % increase in magnetite in the raw mix, due to the fact that when hematite ore is replaced by magnetite fines, the bed temperature increases as a result of the exothermic oxidation reaction of magnetite to hematite. An increase of 5.1 % was also seen in the LTD index for each 1 % increase in hematite in the raw mix during the oxidation of magnetite, which is transformed into gamma Fe2O3 with the same cubic spinel lattice structure as magnetite. The TI and RI indices do not undergo any noticeable change when hematite is replaced by magnetite.

Tumbler index – The cold strength of sinter is determined by the tumbler test, and depends on the strength of each individual ore component, the strength of the bonding matrix components, and the ore composition. This test determines the size reduction due to impact and abrasion of the sinter during its handling, transportation, and in the BF process. Studies of the fracture strength of several mineral phases have allowed the following order to be established, primary (or residual) hematite is greater than secondary hematite, is greater than magnetite, and is greater than ferrites. Cold mechanical strength is directly related with the tendency for fines to form during transportation and handling between the sinter machine and the BF throat.

The sinter strength depends to a large extent on the properties of the matrix formed by vitreous glass, silicates, olivines and ferrites. Vitreous glass presents a high degree of stress. The allotropic transformation, which starts at 697 deg C, from beta-2CaO·SiO2 to gamma-2CaO·SiO2 is accompanied by a change in volume which causes the sinter strength to decrease. Ferrites have been identified as a strong bonding material which improves sinter strength.

The TI of sinter is dependent on critical faults in the sinter and their propagation through sinter particles. Faults are unavoidable since the different minerals and phases precipitate out of the melt at different times during the cooling cycle, and changes in volume almost always accompany the transformation of a liquid into a solid.

Studies have been carried out to improve the strength of the sinter with high iron (58.8 %) and low silica (4.38 %) content. By adding of serpentine and burnt lime into the ore mix to be sintered and with a deeper sinter bed, there is a significant increase in the amount of magnesium ferrite and SFCA, which is associated with improvement in the sinter strength.

Sinter plant productivity

In a sinter plant, the requirement is the achieving of high productivity. This is done by assuring good bed permeability, and for this it is essential to optimize the granulation process. Moreover, for high sinter productivity, it is necessary to maximize the sinter output. A variety of factors can influence output, such as (i) horizontal and vertical uniformity in the sinter bed,(ii) sinter bonding strength, (iii) crushing of product sinter, and (iv) selection of return fines screen opening.

Non-uniform sintering normally results in part of the bed being more friable and can lead to high fines production. Where there is a lack of vertical uniformity, it is frequently necessary to increase the coke content in the top part of the bed. This is possible by segregation of the feed using devices such as an intensified sifting feeder or a slit bar chute (Fig 4). Horizontal uniformity is improved by using multi-segment gates on the roll feeder outlet. The problem is mainly serious near the pallet walls where the air flow is highest. This can be reduced by compacting the top of the bed close to the side walls or installing a dead bar grate near the wall.

In some sinter plants, higher production has been achieved by increasing the bed depth, normally together with a reduction in the strand speed. For this type of operation, high permeability is necessary and some improvements to granulation can be essential, such as the addition of (more) lime.

In Japan, in one of the sinter plant, air is enriched with oxygen. Oxygen is injected below the hood which covers a large part of the strand, after the ignition hood. This improves coke consumption, with the result of operating with a narrower heating zone and a higher flame front speed. It is possible to improve production by 1 ton per hour with the use of a flow of 500 N cum of oxygen.

Several sinter plants produce sinter with a 1.5 % to 3 % MgO content by adding dolomite, serpentine or olivine in the feed. Higher productivity is achieved with olivine and serpentine than with dolomite, a fact which can be attributed to the harmful effect of dolomite on sinter strength, and thus on output.

In one of the study, it has been seen that the productivity is the main challenge being faced by the users of pisolitic ore. It has been widely observed that incorporating pisolitic ores in blends causes sinter plant productivity to drop. The reason for this is a reduction in bed permeability caused by excessive melt formation. To improve productivity, water addition during granulation can be increased in order to compensate the fact that porous pisolite ore particles absorb a significant part of the added granulation water and thus reduce the amount of free water available on their surfaces for inter-particle adhesion, leading to deterioration in granulation efficiency.

Study has been carried out in a laboratory pot grate, varying the MgO content in the raw material from 1.40 % to 2.60 %. Dolomite and dunite are used as fluxes to add magnesia. Increasing the MgO content in the sinter mix means a higher temperature is needed for melt formation, and the highly fluxed composition with MgO acts as a refractory phase, raising heat consumption and reducing productivity. On the other hand, it has been found that increasing the MgO content improves the RDI, due to the drop in hematite and ferrite phases and the increase in the magnetite phase, which presents lower degradation.

In a study, it has been see that increasing the MgO content (range 1.75 % to 3.25 %) caused the plant productivity to decrease. The TI increased, but it was considered that for MgO contents of more than 4 % the TI decreases due to the formation of a vitreous matrix which shows a high degree of stress and a low formation of bonding phases. In contrast with this study, it was seen that an increase in MgO also increases the RDI. This variation can be due to differences between experimental conditions and the actual plant data.

Processus de fabrication

- Poudre de métal réfractaire et son processus de frittage

- Système d'automatisation et de contrôle de l'usine d'agglomération

- Le processus de frittage des fines de minerai de fer

- Barres de renfort trempées et trempées

- Services de meulage de surface :processus et précision

- Facteurs qui affectent le succès et la sécurité du processus de poinçonnage

- Méthodes et machines de fraisage CNC

- Processus de laminage à chaud et à froid

- Comprendre le processus d'usinage et la machine-outil