Comment réduire les coûts de production dans l'industrie automobile

Alors que l'industrie automobile se tourne vers de nouvelles technologies et de nouveaux processus de fabrication, les fournisseurs de l'industrie doivent s'adapter pour répondre à ces besoins. Voici les conseils de six entreprises leaders sur les moyens d'optimiser les opérations et de réduire les coûts de production globaux des véhicules pour les équipementiers automobiles et leurs fournisseurs de niveau.

Les constructeurs automobiles ont longtemps été le principal moteur du changement dans l'industrie manufacturière, mais le rythme de ce changement est sur le point de devenir beaucoup plus rapide.

Entre les voitures et les camions alimentés par batterie, les composants de plus en plus légers et l'essor inévitable des véhicules autonomes, il est clair que les fabricants d'équipements d'origine et les fournisseurs de niveau doivent devenir encore plus adaptables s'ils veulent se développer et être compétitifs au cours des prochaines années.

Voici quelques conseils de six fournisseurs industriels de premier plan sur la façon dont les ateliers peuvent accomplir exactement cela :

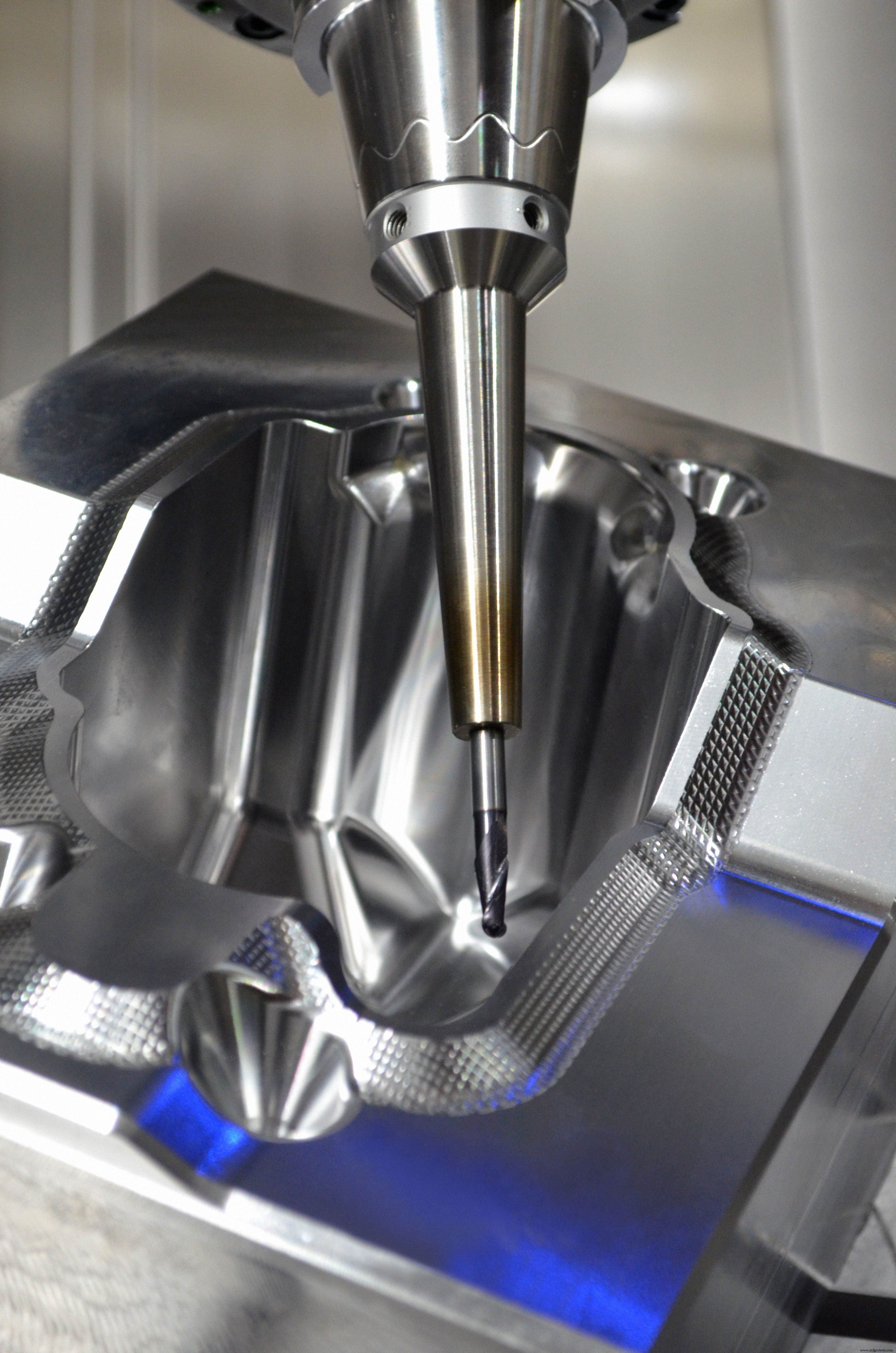

Haimer États-Unis

Brendt Holden, président de Haimer USA, insiste sur la "cohérence de la configuration" pour les comptes automobiles. Cela commence par l'équilibrage des assemblages de porte-outils pour des vitesses de broche supérieures à 10 000 tr/min, bien que Holden et d'autres aient constaté des améliorations de la durée de vie de l'outil et de la qualité des pièces à des vitesses bien inférieures. De même, les porte-outils frettés permettent une configuration simple et cohérente de l'outil de coupe, ce qui permet d'obtenir des résultats d'usinage reproductibles et mesurables avec une maintenance minimale.

Il en va de même pour le préréglage d'outils hors ligne, qui génère des gains de temps supplémentaires, une productivité accrue et moins de rebuts de pièces.

Les ateliers devraient également mettre en œuvre une stratégie de gestion des outils, suggère Holden, créant un point de départ organisé pour la salle d'outils et moins de perturbations dans l'atelier.

« Automobiles ou non, les ateliers qui utilisent des technologies modernes à la fois dans et hors de la machine-outil augmentent considérablement leur potentiel de productivité, économisant ainsi du temps et de l'argent », déclare Holden.

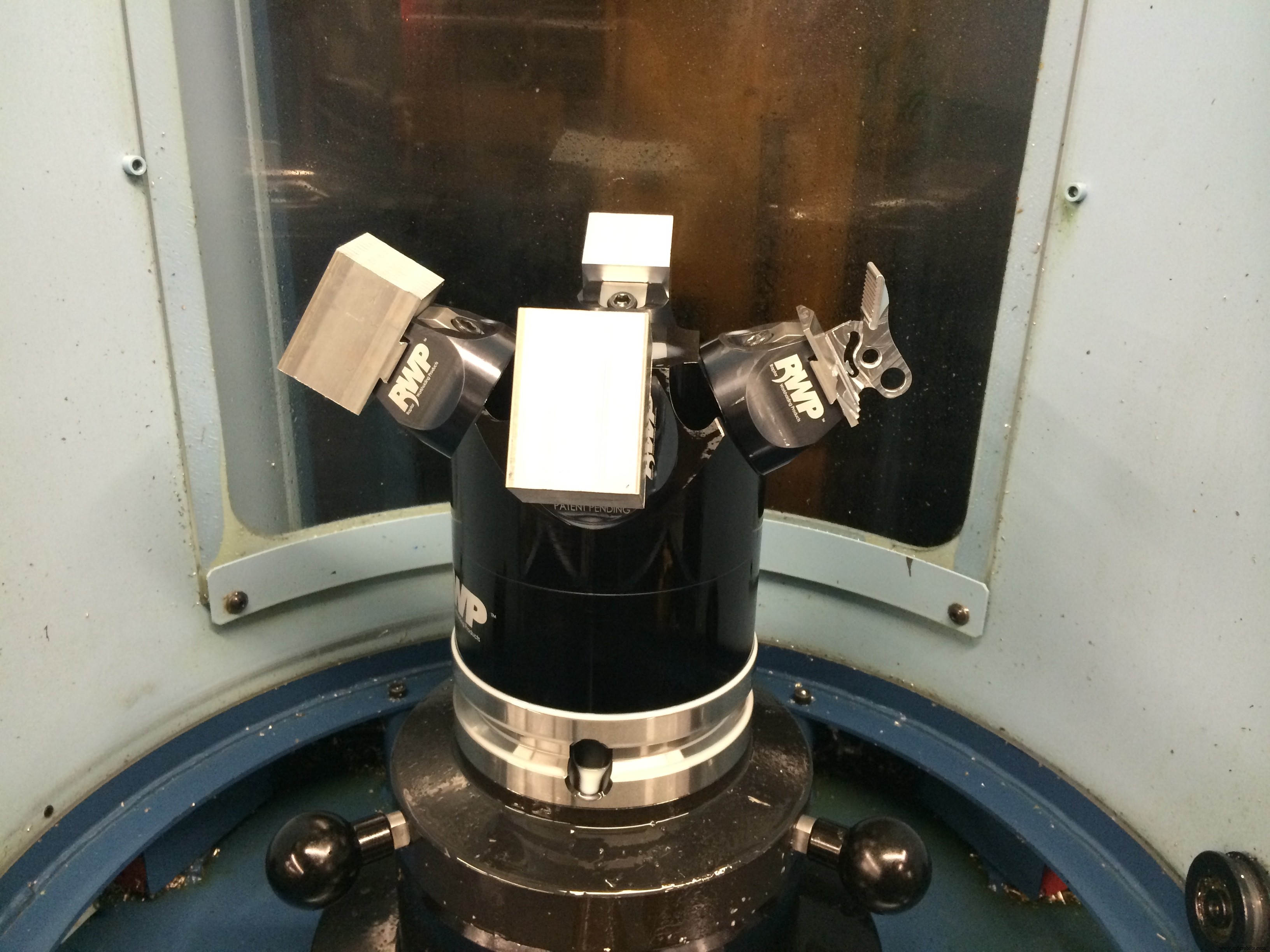

Produits de serrage Raptor

Ray Strickland, vice-président des ventes et du marketing de Raptor, note que le besoin de technologies modernes s'applique également au serrage des pièces. Connu depuis longtemps pour ses étaux à cinq axes de haute qualité et ses montages en queue d'aronde, Raptor a commencé à voir une demande croissante de serrage à changement rapide, ce qui a conduit à une récente collaboration avec Piranha Clamp de Suisse.

En conséquence, tous les luminaires actuels de Raptor seront bientôt compatibles avec le système de serrage à point zéro de Piranha, se montant directement sur les plaques de contremarche ou sur une plaque à point zéro à l'aide d'un kit à quatre boulons. Cela répond aux exigences des équipementiers automobiles en matière de temps d'installation réduits et de capacité à passer rapidement une commande sans démontage.

Raptor ajoute également des étaux pneumatiques à sa gamme, répondant au besoin mentionné précédemment par Holden :la cohérence.

« Le succès consiste à faire fonctionner les machines-outils 24 heures sur 24 », déclare Strickland. "Si vous voulez y parvenir et donc maximiser la productivité de l'atelier, vous devez adopter de nouvelles technologies comme celles discutées ici."

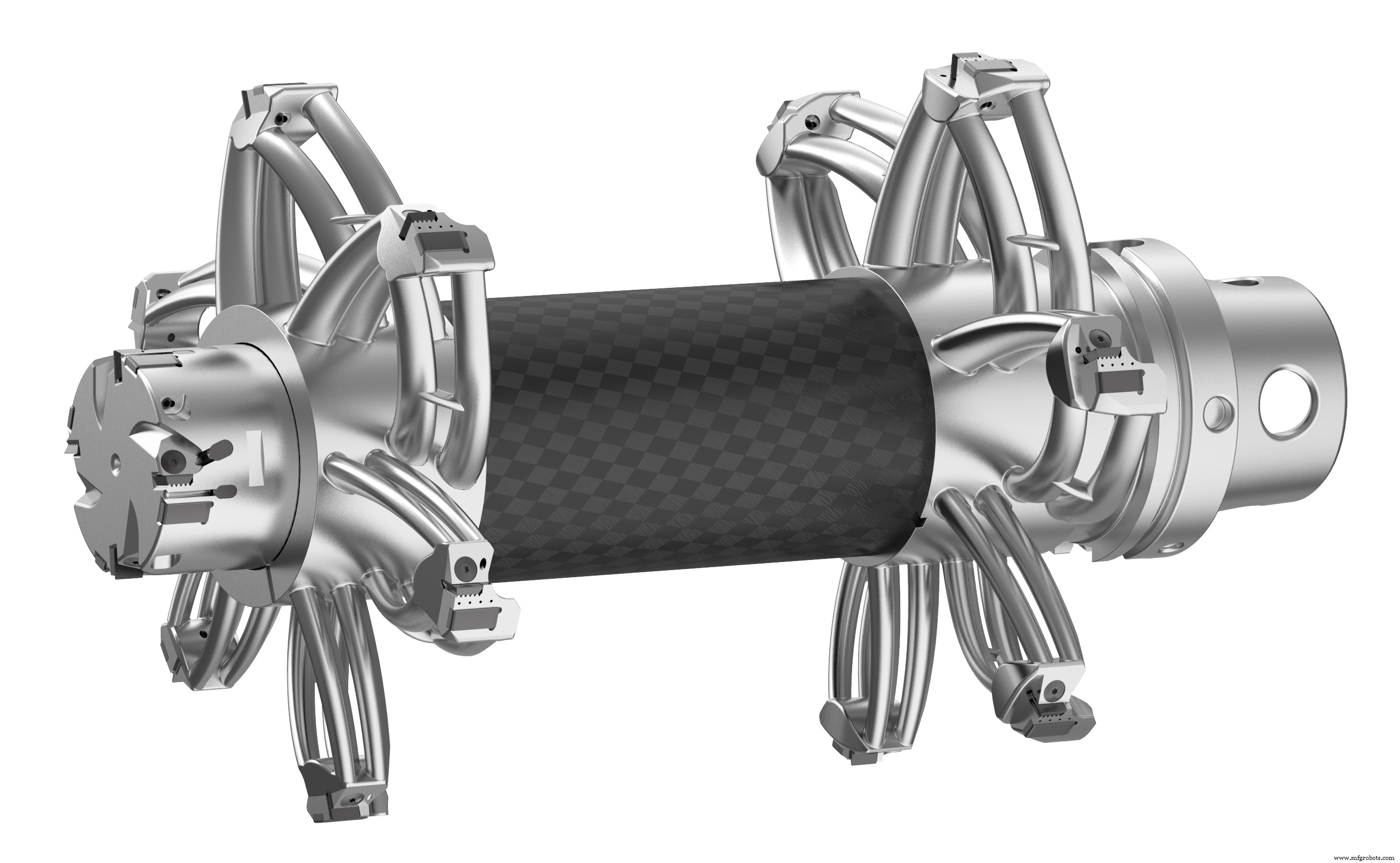

Kennametal

Kennametal voit également de grands changements venir. Comme le souligne le chef de produit Michael Hacker, l'allègement des véhicules se poursuit à un rythme soutenu, ce qui signifie une utilisation accrue d'alliages d'aluminium, dont beaucoup sont riches en silicium et donc assez abrasifs. Pour ces applications, les outils en diamant polycristallin comme ceux proposés par Kennametal offrent une productivité jusqu'à 10 fois supérieure à celle des outils en carbure et des finitions de surface jusqu'à Ra 0,1–0,8 μm (0,0025–0,02 μ-in) dans les opérations de finition.

Kennametal est également actif dans les applications de fabrication additive dans l'industrie automobile. Dans un exemple récent, les ingénieurs de l'entreprise ont construit des "outils d'alésage de stator" indexables imprimés en 3D pour répondre à la demande croissante des clients pour des solutions d'outillage plus légères pour usiner des composants pour véhicules hybrides et électriques.

« C'est un excellent exemple de la façon dont Kennametal utilise une technologie de fabrication avancée pour aider à relever les défis uniques de nos clients », déclare Werner Penkert, responsable de l'ingénierie des solutions futures mondiales.

OSG USA Inc.

Le directeur régional d'OSG pour la région des Grands Lacs, Jeff Dewey, a ses propres histoires à partager sur l'usinage de matériaux abrasifs avec des outils de coupe multifonctions.

"Les constructeurs automobiles usinent toujours différents matériaux dans le but de rendre les véhicules plus légers et plus économes en carburant sans perdre de puissance ni de puissance, et à mesure que les véhicules électriques gagnent des parts de marché, cette tendance ne fera que se poursuivre", a-t-il déclaré. "En même temps, ils veulent réduire les temps de cycle de toutes les manières possibles, ce qui signifie souvent des outils de coupe spéciaux qui combinent plusieurs opérations en une seule."

Dewey suggère que c'est le travail d'OSG en tant que fabricant d'outils de coupe d'introduire de nouvelles technologies avec des revêtements et des géométries qui aident à être compétitif dans cet environnement exigeant, mais il s'empresse de souligner que trop de fabricants se concentrent sur les coûts des outils plutôt que sur la productivité.

"Beaucoup d'acheteurs poussent toujours pour les outils les moins chers disponibles, sans se rendre compte que dépenser un peu plus pour une perceuse ou une fraise en bout hautes performances fera finalement économiser à l'entreprise des sommes importantes", dit-il.

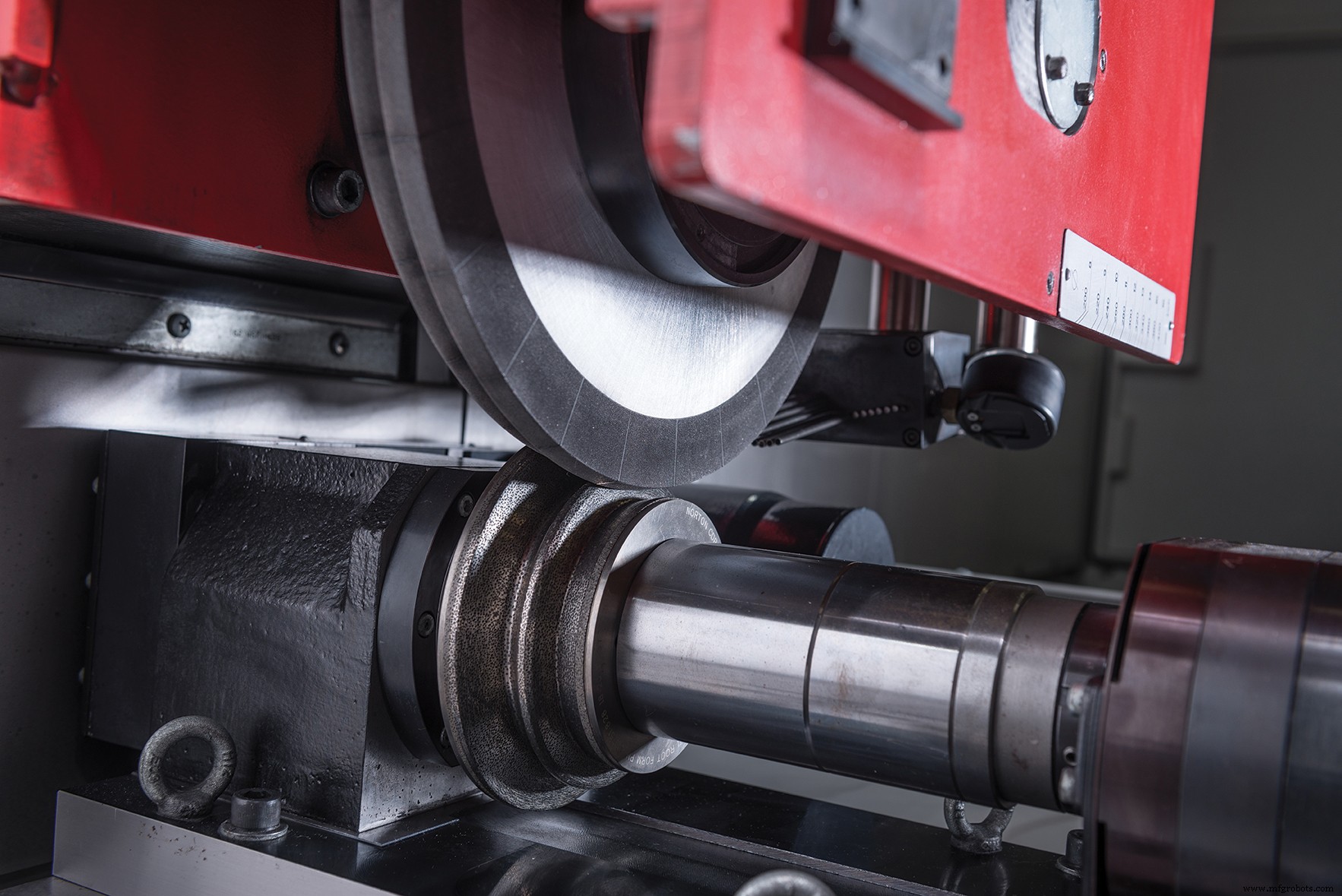

Norton | Abrasifs Saint-Gobain

Dave Goetz, ingénieur d'application chez Norton, partage des sentiments similaires, à l'exception des meules. Il dit que la grande poussée continue d'être vers les superabrasifs, tels que le CBN vitrifié (nitrure de bore cubique) ou les roues plaquées.

"Nous le voyons souvent dans les composants du groupe motopropulseur, où ils feront fonctionner une roue plaquée pour un nombre spécifique de pièces, puis l'échangeront simplement contre une nouvelle", explique Goetz. "Ceux-ci durent non seulement beaucoup plus longtemps que les abrasifs conventionnels, mais éliminent le besoin de dressage des meules, ce qui simplifie le processus de meulage."

Bien que l'industrie automobile ait longtemps été hautement automatisée, dit-il, elle l'est devenue encore plus pendant la pandémie, ce qui a entraîné le besoin de moins de personnes dans l'usine.

"Par exemple, je connais au moins un constructeur automobile qui a investi dans des véhicules autonomes pour déplacer du matériel dans l'atelier de production", déclare Goetz. "Entre cela et l'élimination du dressage des meules dû aux superabrasifs, ils sont capables d'augmenter la production tout en réduisant les coûts de main-d'œuvre."

Mitutoyo America Corporation

Mitutoyo conclut la discussion avec quelques commentaires de Jeremy Banks, directeur national des ventes de produits distribués. Il note que, comme pour les temps de configuration des machines-outils à commande numérique, les constructeurs automobiles s'inquiètent du temps perdu pour l'inspection du premier article. Une façon de réduire cela consiste à placer des machines de mesure tridimensionnelle et des systèmes de mesure par vision dans l'atelier. Le jaugeage numérique avec des capacités prédéfinies rationalise davantage le processus de configuration et réduit les erreurs de réglage, tandis que les micromètres et autres outils manuels avec des indices de protection IP élevés garantissent des performances constantes dans les environnements de production difficiles.

"Il existe également des jauges et des capteurs en ligne, qui font souvent partie d'une cellule de production", explique Banks. Ceux-ci augmentent la vitesse de mesure et permettent l'utilisation d'opérateurs moins qualifiés. La collecte automatisée de données associée à un logiciel de contrôle statistique des processus est également assez courante, dit-il. "Cela offre non seulement un meilleur contrôle des processus et aide à réduire les défauts, mais comme ils sont désormais en mesure de repérer les tendances et d'anticiper les problèmes qui pourraient autrement passer inaperçus, cela permet également aux ateliers d'optimiser leurs processus de fabrication."

Quelles mesures prenez-vous pour optimiser les opérations et réduire les coûts de production ? Partagez vos pensées et vos idées dans les commentaires ci-dessous.

Technologie industrielle

- Comment le secteur de la logistique automobile affronte le COVID-19

- Comment la 5G va orienter la prochaine phase de l'industrie 4.0

- Comment la technologie IoT supervise les opérations dans l'industrie automobile

- Comment réduire les échecs de production ?

- Comment réduire les coûts de production en améliorant la qualité ?

- Industrie 4.0 :Vraie évolution du mode de production ?

- Industrie :réduire les temps de changement

- Comment l'industrie 4.0 forme-t-elle la main-d'œuvre de demain ?

- Comment réduire le nombre d'erreurs et améliorer le système qualité de production ?