Différence entre le rayon du bord et le rayon du nez de l'outil de coupe

L'usinage ou le découpage du métal est un processus de fabrication soustractif dans lequel le matériau en excès est progressivement éliminé sous forme de copeaux d'une ébauche préformée à l'aide d'un outil de coupe afin de conférer la forme, la taille et la finition de surface souhaitées. Pour enlever (cisailler) en continu des couches de matériau, un couteau tranchant est indispensable. Pendant l'usinage, des mouvements relatifs sont fournis entre la pièce à usiner et l'outil de coupe dans des directions particulières basées sur la géométrie de la caractéristique prévue et l'opération sélectionnée. Ainsi, le cutter comprime une fine couche de matériau par sa pointe et la cisaille ensuite. Étant donné que l'intégralité de l'action de cisaillement du matériau est réalisée par cette fraise, sa géométrie, son orientation et son matériau sont trois facteurs cruciaux qui influencent l'ensemble des performances d'usinage.

Qu'est-ce qui relève de la géométrie de la fraise ?

La géométrie de l'outil traite de diverses caractéristiques géométriques de l'outil de coupe qui influencent directement la capacité et les performances d'usinage. Il existe une forme de base de fraise pour chaque opération d'usinage; cependant, de nombreuses caractéristiques géométriques peuvent varier dans certaines limites pour fournir un résultat optimal dans des conditions spécifiées en maintenant la forme de base inchangée. Ces caractéristiques sont également affichées de manière normalisée dans divers systèmes de désignation d'outils (par exemple, ASA, ORS, NRS, MRS, etc.).

La surface de coupe et la surface de flanc sont deux surfaces importantes de chaque fraise et leurs inclinaisons sont indiquées à l'aide de l'angle de coupe et de l'angle de dégagement, respectivement. Certaines fraises peuvent également avoir plus d'une surface de flanc et, par conséquent, elles sont désignées comme surfaces de flanc primaires et auxiliaires et l'angle correspondant comme angles de dégagement primaires et auxiliaires. Une fraise particulière peut avoir des angles variables en fonction de la direction (ou du plan) dans laquelle elle est mesurée et la même chose se reflète également dans les signatures de l'outil (par exemple, le râteau latéral et le râteau arrière - les deux indiquent l'inclinaison de la surface du râteau mais dans des directions différentes).

Outre les angles de coupe et de dégagement, la signature de l'outil peut également afficher d'autres informations telles que le rayon du nez. Cependant, la géométrie de l'outil peut englober d'autres informations pertinentes en dehors de celles trouvées dans la signature de l'outil. Le rayon des bords en est un exemple essentiel.

Concept d'arête et de nez de fraise

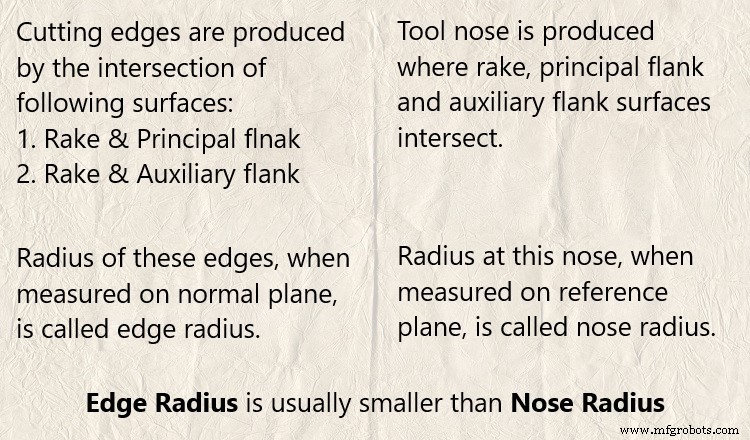

Physiquement, une arête se produit lorsque deux surfaces solides se croisent et un nez se produit lorsque trois surfaces solides ou plus se croisent. Dans le cutter également, le bord émerge là où la surface de coupe et la surface du flanc se croisent et la même chose est appelée bord de coupe. Si la fraise contient deux surfaces de flanc, deux arêtes de coupe seront produites :l'arête de coupe principale (intersection entre la surface de coupe et la surface de flanc principale) et l'arête de coupe auxiliaire (intersection entre la surface de coupe et la surface de flanc auxiliaire). Une fraise peut contenir une ou plusieurs arêtes de coupe et, par conséquent, les fraises peuvent être classées comme outil de coupe à point unique et multipoint.

Lorsque trois surfaces de pointe d'outil (râteau, flanc principal et flanc auxiliaire) se croisent, un nez de fraise émerge. Lors de l'usinage, ce nez reste en contact physique avec la pièce et est soumis à des pressions et frottements extrêmes.

Qu'est-ce que le rayon de bord ?

Aucune arête n'est parfaitement nette. Même s'il est parfaitement net, il ne peut pas être mesuré avec précision car chaque instrument de mesure a une capacité limitée. En fait, la netteté ne peut pas être mesurée directement. C'est la rondeur des bords qui est mesurée et la netteté est inversement proportionnelle à la rondeur. Plus la rondeur ou le rayon du bord est élevé, moins il est net. La rondeur est donc une mesure quantitative du rayon du bord; tandis que la netteté est une mesure qualitative basée sur la valeur de rondeur.

Valeur du rayon du bord : Bien que la limite minimale théorique pour l'arrondi soit le rayon de l'atome du matériau concerné, pratiquement un tel bord aura une résistance très faible et n'a donc aucune application. Cela indique qu'une arête de coupe très tranchante (rayon très faible) aura une faible résistance et se cassera donc rapidement pendant l'usinage. Ainsi, une rondeur appropriée est fournie à chaque bord de la fraise de sorte qu'elle ne tombe pas en panne ou ne s'émousse pas rapidement. La valeur du rayon de bord varie généralement entre 0,5 et 10 µm pour les outils micro et de précision et entre 10 et 500 µm pour les outils conventionnels.

Effets du rayon d'arête sur le macro-usinage : Dans l'usinage conventionnel à grande échelle comme le tournage, le fraisage, le perçage, etc., ce paramètre a une influence insignifiante sur les performances d'usinage globales car l'épaisseur des copeaux non coupés est extrêmement supérieure au rayon de l'arête. L'épaisseur des copeaux non coupés est généralement de 0,2 à 2 mm, tandis que le rayon du bord est de 0,5 à 10 µm; cela signifie 500 à 1000 fois plus grand. Puisqu'il s'agit d'un paramètre trivial dans l'usinage conventionnel, il n'est donc pas incorporé dans la signature d'outil de la fraise correspondante.

Effets du rayon d'arête sur le micro-usinage : Cependant, lorsque l'usinage est effectué à l'échelle micro ou nanométrique, le rayon d'arête devient un paramètre prédominant qui influence la capacité de coupe et la qualité de la surface usinée. Dans de tels cas, le rayon du bord devient comparable à l'épaisseur du copeau non coupé. Par exemple, dans les fraises de micro-fraisage (micro fraise en bout), le rayon d'arête est généralement de 2 à 5 µm, tandis que la vitesse d'avance (équivalente à l'épaisseur des copeaux non coupés en fraisage en bout) n'est que de 0,5 à 10 µm/goujure. De même, dans le tournage au diamant (usinage de précision), le rayon d'arête est un paramètre important. Diverses enquêtes ont révélé que la profondeur de coupe minimale doit être comprise entre 10 et 50 % (sur la base d'autres paramètres) du rayon du bord afin d'éliminer efficacement la matière à chaque passage.

Qu'est-ce que le rayon du nez ?

Dans un outil de coupe, le nez est le résultat de l'intersection de la surface de coupe, de la surface du flanc principal et de la surface du flanc auxiliaire. Comme d'habitude, il ne peut pas être parfaitement tranchant et une rondeur appropriée est prévue sur la pointe de l'outil. Le rayon de ce nez arrondi, lorsqu'il est mesuré sur le plan de référence, donne la valeur du rayon du nez. C'est un paramètre important pour l'usinage conventionnel également car sa valeur est proche de l'épaisseur du copeau non coupé.

Valeur du rayon du nez : Généralement, le rayon du bec des fraises conventionnelles varie entre 0,8 et 2 mm; tandis que l'épaisseur des copeaux non coupés peut être de 0,2 à 2 mm. Pour les micro-fraises, le rayon du bec est beaucoup plus petit, généralement quelques dizaines de microns.

Une comparaison scientifique entre le rayon du bord et le rayon du nez est présentée dans cet article. En conclusion, on peut dire que le rayon fourni sur le tranchant est essentiellement le rayon du bord et que le rayon fourni sur la pointe de l'outil est appelé rayon de nez. Dans l'usinage conventionnel à macro-échelle, le rayon d'arête a une influence insignifiante, mais dans l'usinage à micro-échelle ou de précision, c'est un paramètre dominant. Le rayon du bec, cependant, influence toujours les performances d'usinage.

Technologie industrielle

- Différence entre l'entraînement par chaîne et l'entraînement par engrenage

- Différence entre la transmission par courroie et la transmission par chaîne

- Différence entre le coupeur à point unique et le coupeur multipoint

- Différence entre la surface de coupe et la surface de flanc de l'outil de coupe

- Différence entre l'angle de coupe et l'angle de dégagement de l'outil de coupe

- Différence entre le processus de tournage et le processus de fraisage

- Différence entre l'outil de coupe et la meule

- Quelle est la différence entre l'industrie 4.0 et l'industrie 5.0 ?

- Différence entre le contreplaqué de résineux et le contreplaqué de feuillus