Formation rapide de nanofibres d'Ag via la réduction sans H2 assistée par nanoparticules de Pt de polymères contenant de l'Ag+

Résumé

Les réseaux unidimensionnels à base de nanostructures d'Ag ont suscité une attention considérable en tant que matériaux conducteurs transparents de nouvelle génération. Les nanofibres d'Ag (NF) avec des rapports d'aspect élevés diminuent la densité numérique requise pour la percolation ; par conséquent, ils forment des films conducteurs transparents de qualité supérieure. Cette étude rapporte une nouvelle méthode pour fabriquer rapidement des Ag NF via des nanoparticules de Pt H2 -réduction libre d'AgNO3 à l'état solide . Nos résultats ont d'abord indiqué que les polymères peuvent être une source d'hydrogène gazeux en présence de nanoparticules de Pt; Ag NF avec des rapports d'aspect supérieurs à 10 5 ont été obtenus ici en chauffant AgNO3 -polymères contenant des NFs dans un court laps de temps et dans un environnement à l'air libre. Notre méthode a non seulement réussi à réduire la quantité de résidus de polymères souvent rencontrés dans les NF filés, mais a également créé un système de réduction autoportant efficace qui ne nécessite pas d'alimentation en gaz réducteur externe. Les réseaux Ag NF obtenus étaient hautement conducteurs et transparents. De plus, le mécanisme de formation d'Ag NF a été étudié. Nous démontrons que la méthode proposée présente un potentiel élevé pour produire des rendements élevés de Ag NF d'une manière simple et rapide.

Introduction

Les films conducteurs transparents sont largement utilisés comme électrodes transparentes dans les écrans à cristaux liquides, les cellules solaires, les fenêtres intelligentes, les écrans tactiles [1,2,3,4,5,6], les films chauffants transparents [7,8,9,10,11] , et les matériaux de protection contre les ondes électromagnétiques [12,13,14]. Le dernier matériau conducteur transparent, l'oxyde d'indium et d'étain (ITO), a une conductivité et une transparence exceptionnelles dans la région visible [15]. Cependant, avec la demande croissante de matériaux conducteurs flexibles ces dernières années, le manque de flexibilité de l'ITO et la rareté de l'In ont incité la recherche d'alternatives viables. De nombreux candidats, tels que les nanotubes de carbone [1, 7, 16], le graphite [8, 17, 18], les polymères conducteurs [19, 20] et les nanofils métalliques (NW) [3,4,5, 9,10,11 ], ont été largement étudiés. En particulier, les réseaux Ag NW [3, 4, 9] semblent être des alternatives prometteuses. En plus de l'excellente conductivité, extensibilité et flexibilité dérivées des propriétés métalliques de l'Ag, un diamètre de fil inférieur aux longueurs d'onde de la lumière visible assure une transparence élevée du réseau. Par rapport à l'ITO, les réseaux Ag NW ont les avantages d'une plage de longueurs d'onde plus large avec une transparence extrêmement élevée [21]. Ces propriétés peuvent être appliquées aux systèmes photovoltaïques pour améliorer l'efficacité de conversion des cellules solaires.

Actuellement, l'approche polyol [22, 23] est la voie la plus prometteuse pour la synthèse des Ag NWs. Les Ag NW synthétisés par ce processus basé sur des solutions peuvent facilement être dispersés pour former un réseau. Cependant, les points de contact entre les NW influencent fortement les propriétés des réseaux. La résistance de contact élevée augmente considérablement la résistance de la feuille, tandis qu'une faible liaison détériore les propriétés mécaniques lorsque le réseau est déformé. Des études antérieures ont indiqué que des NW plus longs pourraient donner des films conducteurs transparents qualitativement meilleurs, car doubler la longueur des NW diminue la densité numérique requise pour la percolation d'un facteur quatre [24]. Néanmoins, les méthodes de synthèse existantes ont limité la longueur des Ag NWs à plusieurs dizaines de micromètres et les rapports d'aspect à 10 2 –10 3 ; par conséquent, les problèmes causés par les points de contact restent un défi.

Par rapport aux Ag NW, les nanofibres d'Ag (NF) ont à peu près la même taille de diamètre, mais elles sont beaucoup plus longues (généralement plusieurs dizaines de millimètres) et ont des rapports d'aspect plus élevés pouvant atteindre 10 5 –10 6 . Cependant, il existe peu de rapports sur la synthèse des Ag NF. Bien que Ag + -les précurseurs NF contenant peuvent être produits en masse par électrofilage [2] et filage par soufflage [25], les défis rencontrés dans cette synthèse incluent la réduction d'Ag + pour former des Ag NFs continus et la décomposition des polymères isolants résiduels provenant de la solution de précurseur. Récemment, Lin et al. ont rapporté une méthode pour réduire le nitrate d'argent (AgNO3 ) NFs par irradiation UV [6]. Un réseau Ag NF à grande échelle a été obtenu après 3 h d'irradiation UV pour réduire l'Ag + . Néanmoins, le processus de réduction était relativement long et la décomposition des polymères résiduels restait un problème. Cependant, l'effet catalytique des nanoparticules métalliques [26, 27] nous a inspiré que les polymères peuvent être utilisés efficacement en présence de nanoparticules métalliques spécifiques.

Cette étude rapporte une méthode simple pour la fabrication de Ag NFs. Nos résultats indiquent que les polymères peuvent être une source d'hydrogène gazeux en présence de nanoparticules de Pt; nous avons obtenu des Ag NF avec des rapports d'aspect élevés en chauffant AgNO3 polymère contenant des NF. Les réseaux Ag NF résultants étaient hautement conducteurs et transparents. Cette méthode proposée a un potentiel élevé pour produire des rendements élevés de Ag NF d'une manière simple et rapide.

Expérimental

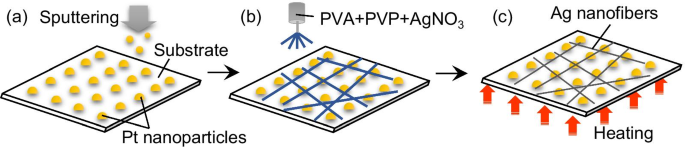

La procédure expérimentale pour la fabrication des réseaux Ag NF est illustrée sur la Fig. 1. Des nanoparticules de Pt ont été déposées sur un support de 18 × 18 mm 2 substrat de verre micro-couvercle d'une épaisseur de 120 à 170 µm à l'aide d'un système de pulvérisation cathodique magnétron (SC-701HMCII, SANYU ELECTRON Co., Ltd.) à 23 °C (Fig. 1a). La pureté de la cible Pt était de 99,99 %. La pression et la vitesse de dépôt étaient respectivement de 1,5 Pa et 2,5 Å/s à 25 mA et ont été déterminées afin d'obtenir une distribution homogène de nanoparticules en une quantité précise. Le temps de dépôt était de 4 s, après quoi l'épaisseur du Pt déposé était de 1 nm. Notamment, cette épaisseur n'a pas conduit à un film de Pt continu mais à des îlots discontinus (nanoparticules). Ce phénomène est connu comme l'étape initiale de la croissance d'un film métallique mince [28,29,30]. Ces nanoparticules de Pt sont cruciales dans la fabrication des Ag NFs, comme discuté en détail dans les sections suivantes. Après le dépôt des nanoparticules de Pt, un AgNO3 électrofilé Un réseau NF mixte /alcool polyvinylique (PVA)/polyvinylpyrrolidone (PVP) a été déposé sur le substrat en appliquant une tension de 20 kV à l'AgNO3 /PVA/PVP solution aqueuse pendant 5 min à une distance de collecte de 15 cm (Fig. 1b). Une seringue avec une aiguille de 0,41 mm de diamètre intérieur a été connectée à une micropompe. Le débit de la micropompe a été réglé à 0,05 mL/h. La solution pompée était composée d'AgNO3 (poudre, pureté 99,8 %), PVA (degré de polymérisation :1500), PVP et eau désionisée dans un rapport pondéral de 10:8,5:4:100 en % en poids. La viscosité de la solution était de 277 mPa.s. Les poids moléculaires du PVA et du PVP sont de 6,6 × 10 4 g/mol et 4 × 10 4 g/mol, respectivement. Le PVA est un matériau polymère couramment utilisé pour l'électrofilage, tandis que le PVP est utilisé comme agent de coiffage moléculaire. Enfin, les échantillons ont été chauffés à l'air à 250 °C pendant 30 min pour réduire l'AgNO3 à Ag en présence de nanoparticules de Pt (Fig. 1c). Les produits ont été mesurés en utilisant la méthode des quatre sondes et analysés par microscopie à force atomique (AFM :Dimension Icon, Bruker Japan Co., Ltd.), diffraction des rayons X (XRD :Smart Lab, Rigaku Co., Ltd.), champ -microscopie électronique à balayage à émission (FE-SEM :SU-70, HITACHI Co., Ltd.), microscopie électronique à transmission à champ sombre annulaire à angle élevé (HAADF-STEM :Talos F200X, FEI Co., Ltd.), à dispersion d'énergie Rayons X (EDX) et spectrométrie Raman (RAMANtouch, Nanophoton Co., Ltd.).

Schéma montrant le processus de fabrication du réseau Ag NF :a Pt pulvérisation cathodique, b électrofilage de l'AgNO3 /PVA/PVP-réseau NF mixte, et c chauffage à air

Résultats et discussion

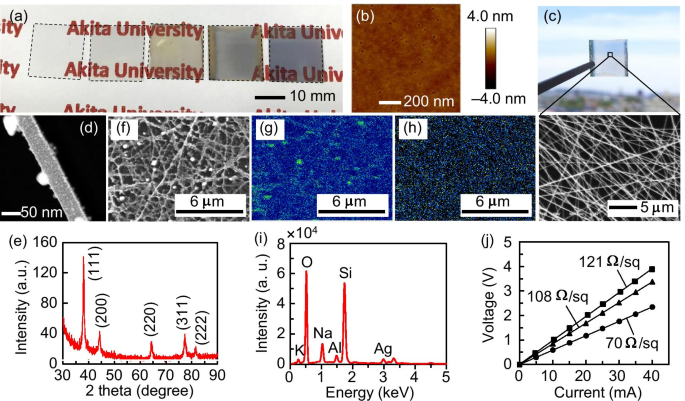

La figure 2a montre les états des spécimens au cours de l'expérience. Chaque spécimen est marqué d'une ligne pointillée. Les illustrations de gauche à droite représentent le substrat de verre préparé, le verre après pulvérisation cathodique Pt, le réseau NF après électrofilage, l'échantillon après chauffage (les portions jaunes sont des électrodes Au de taille 18 × 1,5 mm 2 utilisé pour la mesure de résistance), et un film d'Ag de 15 nm d'épaisseur déposé sur un substrat de verre pour référence. La figure 2b montre une image AFM de Pt déposé à 2,5 Å/s pendant 8 s sur un substrat de verre. La formation d'un film discontinu ayant une surface rugueuse et contenant un grand nombre de petits trous d'un diamètre de 10 à 20 nm et d'une profondeur de 2 à 3 nm a été confirmée. La profondeur était très cohérente avec l'épaisseur de film souhaitée. Les nanoparticules de Pt étaient distribuées en grappes avec une taille moyenne dans le plan de 32 nm. Cela peut être dû au fait que les métaux à points d'ébullition élevés ont des valeurs élevées de sursaturation et de petits noyaux critiques, et ils se condensent facilement [31]. Nous pensons que les nanoparticules de Pt sont distribuées dans un état plus dispersé lorsque l'épaisseur du film est de 1 nm. Après chauffage, l'échantillon présente une transparence élevée dans la région visible (Fig. 2c). Le long réseau percolé NF est clairement illustré dans la vue agrandie de la micrographie SEM (Fig. 2c). La fraction surfacique du réseau, mesurée en appliquant des seuils à la micrographie SEM à l'aide d'un logiciel d'analyse d'images (WinROOF2015, MITANI Corporation), est d'environ 47 %. L'analyse HAADF-STEM (Fig. 2d) démontre que les NFs avaient plusieurs dizaines de nanomètres de diamètre et avaient une microstructure polycristalline. Les NF électrofilées s'étendaient sur le substrat ; par conséquent, leur longueur était d'environ 18 mm ou même plus. Par conséquent, le rapport hauteur/largeur des NF actuels a atteint un ordre de 10 5 ou même plus grand. Tous les pics du modèle XRD (Fig. 2e) sont en bon accord avec ceux de la structure cubique à faces centrées d'Ag, indiquant que les Ag NF ont été obtenus avec succès et finement cristallisés. Les résultats de l'analyse EDX (Fig. 2f–i) indiquent que le réseau était composé de NF Ag, sans distribution liée au C dans les NF. De plus, le Pt n'a pas été détecté, probablement parce qu'il n'était présent qu'en faible quantité. Les éléments Si, O, Na, Al et K détectés (Fig. 2i) proviennent du substrat de verre et peuvent donc être ignorés. Les courbes courant-tension mesurées (Fig. 2j) démontrent que les réseaux Ag NF formés ont des propriétés métalliques et que leurs résistances de couche sont aussi faibles que plusieurs dizaines de Ω/sq, ce qui est comparable à celui des ITO disponibles dans le commerce. Le réseau Ag NF actuel peut être facilement appliqué à un substrat de film en tant qu'électrode transparente flexible (par exemple, voir le fichier supplémentaire 1 :Fig. S1).

un États des spécimens au cours de l'expérience. b Image AFM de Pt pulvérisé sur un substrat de verre. c Images optiques et FE-SEM de l'échantillon après chauffage. d Image HAADF-STEM d'Ag NF. e Modèle XRD de Ag NF. Résultats d'analyse EDX du réseau Ag NF :f Image SEM, g Ag, et h Mappages de distribution C, et i analyse qualitative de la zone indiquée dans (f ). j Courbes courant-tension des éprouvettes mesurées selon la méthode des quatre sondes

En conséquence, le rôle des nanoparticules de Pt et l'importance du chauffage à l'air plutôt que sous vide ont été remis en question. Par conséquent, ces aspects sont discutés dans les paragraphes suivants.

Le but initial du dépôt de nanoparticules de Pt était d'améliorer le processus d'électrofilage afin que plus d'AgNO3 Les NF /PVA/PVP pourraient être déposés sur le substrat de verre isolant. Fait intéressant, lorsque nous avons chauffé l'AgNO3 /PVA/PVP NFs avec des nanoparticules de Pt à 250 °C, nous avons obtenu des Ag NFs. Les résultats des analyses XRD et EDX (Fig. 2e–i) appuient fortement cette nouvelle découverte. Il est hautement improbable que Ag ait été produit par la décomposition thermique d'AgNO3 après chauffage à 250 °C car la décomposition de AgNO3 se produit à des températures supérieures à 500 °C [32]. Par conséquent, il est plus probable que Ag ait été produit à partir de la réduction par l'hydrogène d'AgNO3 . De plus, l'hydrogène gazeux provenait très probablement du PVA et du PVP utilisés dans les expériences. Cependant, à ce jour, il n'y a eu aucun rapport indiquant que de l'hydrogène gazeux peut être généré directement à partir de la décomposition thermique du PVA ou du PVP. La plupart des rapports ont indiqué que le principal produit de décomposition du PVA à environ 200 °C est H2 O [33,34,35,36]. Nous postulons que les nanoparticules de Pt sont le facteur décisif pour le processus de réduction. Le Pt a fait l'objet de nombreuses recherches et est bien connu comme catalyseur de réactions chimiques.

La discussion ci-dessus est résumée par les équations. (1) et (2) ci-dessous.

$${\left[{\mathrm{CH}}_{2}\mathrm{CHOH}\right]}_{n}\begin{array}{c}\stackrel{\mathrm{ Pt }}{\to }\\ {\mathrm{ in~air}}\end{array}{\mathrm{CO}}_{2}+{\mathrm{H}}_{2}+{\mathrm{H}}_{ 2}\mathrm{O}$$ (1)et

$${\mathrm{H}}_{2}+{\mathrm{Ag}}^{+}\à \mathrm{Ag}+{\mathrm{H}}^{+}.$$ (2)Les principaux composants du PVA ([CH2 CHOH]n ) et PVP ([C6 H9 NON]n ) sont similaires et le PVA représente la majorité de la solution d'électrofilage ; par conséquent, nous nous concentrons sur PVA dans la discussion suivante. Les réactions montrées dans les équations. (1) et (2) ont été proposés sur la base de nos spéculations car il est très difficile de prouver que le PVA produit de l'hydrogène gazeux par décomposition thermique en présence de nanoparticules de Pt. Cependant, d'après nos résultats expérimentaux et d'autres considérations globales, ces réactions semblent plus susceptibles de s'être produites. Pour vérifier l'effet catalytique des nanoparticules de Pt, d'autres nanoparticules métalliques ont également été déposées (similaire au processus illustré à la figure 1a), et les expériences ont été répétées. Comme le montre le tableau 1, des nanoparticules d'Ag et d'Au ont été déposées sur des substrats de verre. Leurs épaisseurs étaient limitées à 1 nm, ce qui est une taille similaire à celle des nanoparticules de Pt. Des substrats de verre sans dépôt de nanoparticules ont également été préparés à des fins de comparaison. Afin d'assurer la reproductibilité des résultats expérimentaux, au moins quatre éprouvettes ont été préparées pour chaque type de nanoparticule métallique. Ces éprouvettes ont ensuite été soumises à un électrofilage (Fig. 1b) et à un chauffage (Fig. 1c) dans les mêmes conditions que celles utilisées pour les nanoparticules de Pt. La comparaison des résistances de feuille avant et après chauffage démontre que seules les résistances de feuille des éprouvettes avec des nanoparticules de Pt ont été considérablement réduites, passant de l'isolement à la mesure de plusieurs dizaines à plusieurs centaines de /sq. Ce résultat implique que l'AgNO3 composant changé en Ag. Par conséquent, nous concluons que les nanoparticules de Pt jouent un rôle essentiel dans la fabrication réussie d'Ag NFs. En raison de la présence de nanoparticules de Pt, les matériaux polymères isolants (PVA et PVP) ne se sont pas seulement décomposés thermiquement, mais ont également produit de l'hydrogène gazeux qui pourrait réduire l'AgNO3 .

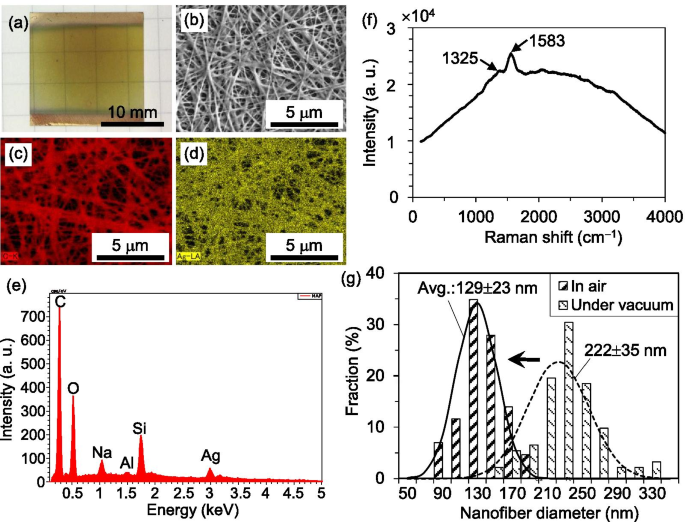

La réduction des ions métalliques à l'aide de gaz réducteurs est généralement réalisée sous vide. Par conséquent, la taille de l'échantillon est limitée par la chambre à vide et un temps considérable est consacré à la création du vide. Heureusement, notre méthode ne nécessite pas d'environnement sous vide car nous avons constaté qu'un environnement à l'air libre est plus approprié pour fabriquer des Ag NF hautement conducteurs. Par exemple, la figure 3a montre un échantillon (préparé par les mêmes procédés que ceux illustrés sur la figure 1a, b) après chauffage sous vide (en utilisant un débit de 200 sccm de gaz Ar et une pression de 130 Pa à 250 °C pendant 30 min ). Contrairement aux spécimens chauffés à l'air, les pièces chauffées sous vide étaient translucides et de couleur marron clair. Remarquablement, leurs résistances de feuille étaient aussi élevées que plusieurs milliers de /sq, ce qui est un à deux ordres de grandeur supérieur à ceux chauffés à l'air. Les résultats de l'analyse EDX (Fig. 3b-e) indiquent qu'une quantité importante de C est présente dans les NF, tandis que les Si, O, Na et Al détectés (Fig. 3e) provenaient du substrat de verre et ont donc été ignorés. L'analyse spectroscopique Raman (Fig. 3f) démontre que ces atomes de carbone ont une structure amorphe. Deux pics Raman caractéristiques à environ 1325 et 1583 cm −1 ont été détectés, qui sont cohérents avec les pics rapportés ailleurs [6]. De plus, comme le montre la figure 3f, une augmentation de la ligne de base du spectre Raman a été détectée en raison de la fluorescence, ce qui implique une forte possibilité de résidus organiques (polymères). Par conséquent, les éprouvettes chauffées sous vide ont montré des résistances de feuille très importantes.

Spécimen après chauffage sous vide avec a image optique et résultats d'analyse EDX :b SEM, c C, et d Cartographies de distribution d'Ag ; e analyse qualitative de la zone indiquée dans (b ); et f le spectre Raman. g Histogrammes du diamètre NF après chauffage sous air et sous vide

La figure 3g présente les histogrammes du diamètre NF après chauffage à l'air et sous vide. Les diamètres ont été mesurés en utilisant la fonction de mesure de SEM. Dans chaque condition de chauffage, plus de 40 NF ont été sélectionnés au hasard pour les observations SEM (à un grossissement de 5 000 × ) et les mesures ultérieures. Par rapport à ceux chauffés sous vide, le diamètre moyen des NF après chauffage à l'air est d'environ 100 nm plus mince. Ceci peut être le résultat de l'oxydation des carbones amorphes et de leur libération par la phase vapeur (CO2 ). L'élimination des carbones amorphes des NFs a peut-être considérablement réduit les résistances de feuille. La discussion ci-dessus peut s'expliquer par la réaction chimique suivante :

$${\left[{\mathrm{CH}}_{2}\mathrm{CHOH}\right]}_{n}\begin{array}{c}\stackrel{\mathrm{ Pt }}{\to }\\ {\mathrm{ dans~vide}}\end{array}\mathrm{C}+{\mathrm{H}}_{2}+{\mathrm{H}}_{2}\mathrm{O }.$$ (3)Le produit préféré de la décomposition thermique du PVA est H2 O pendant le chauffage sous vide; par conséquent, C ne peut pas être oxydé par l'oxygène et des carbones amorphes résiduels sont produits. En revanche, comme exprimé dans l'Eq. (1), la présence d'air lors du chauffage fournit l'oxygène nécessaire à l'oxydation des carbones. Par conséquent, un environnement en plein air est plus approprié pour fabriquer des Ag NF hautement conducteurs.

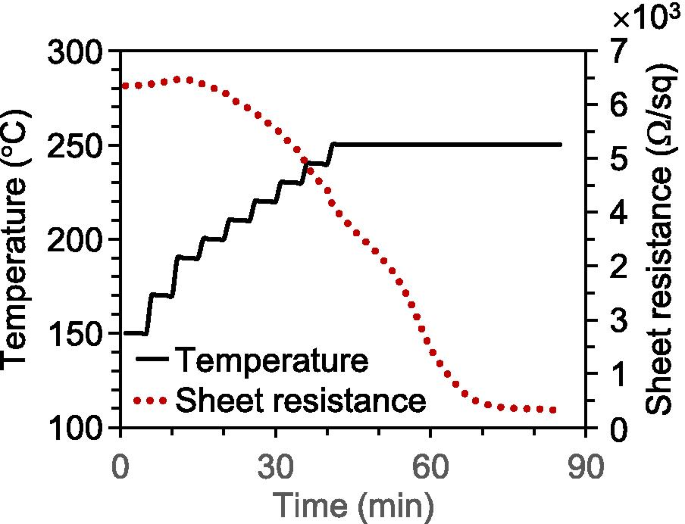

En plus de fournir une méthode de fabrication simple, nous avons examiné si la méthode proposée pouvait être plus efficace et plus économe en énergie. La figure 4 affiche les mesures in situ de la résistance de couche. L'échantillon a été préchauffé sous vide (en utilisant un débit de 200 scccm de gaz Ar et une pression de 130 Pa à 250 °C pendant 30 min) de sorte que sa résistance de feuille initiale était d'environ 6 340 Ω/sq. L'échantillon a ensuite été chauffé de 150 à 250 °C sous air. Le profil de la température de chauffage est représenté sur la figure 4 par la ligne continue, tandis que la résistance de la feuille est représentée par la ligne en pointillés. La résistance de la feuille augmentait presque linéairement lorsque l'échantillon était chauffé de 150 à 200 °C en raison de l'augmentation de la résistivité électrique lorsque la température augmentait. Néanmoins, à 200 °C, la résistance de la feuille a commencé à diminuer rapidement, bien que la température de chauffage ait continué à augmenter. Après environ 55 min, la résistance de couche est passée de 6 420 Ω/sq à environ 400 Ω/sq, puis la tendance à la baisse a commencé à se saturer. Ce phénomène pourrait avoir été causé par l'oxydation des carbones amorphes et leur libération, comme discuté ci-dessus. Par conséquent, la température de chauffage peut être réduite à environ 200 °C pour la fabrication d'Ag NF. Ce progrès est non seulement utile pour économiser de l'énergie, mais élargit également la gamme d'options pour les substrats résistants à la chaleur.

Variation de la résistance de la feuille avec la température et le temps de chauffage

Conclusions

En résumé, une méthode simple pour fabriquer des Ag NF via la réduction assistée par nanoparticules de Pt d'AgNO3 a été proposé, et le mécanisme a été étudié. Bien que la méthode doive encore être améliorée, elle a un potentiel élevé pour produire des rendements élevés de Ag NF avec des rapports d'aspect élevés et des films conducteurs transparents d'une manière simple, rapide et économique. Les nanoparticules de Pt peuvent être déposées sur un substrat par dépôt sous vide ou à l'aide d'un liquide de dispersion de Pt commercial. En théorie, la plupart des sels d'argent, tels que le chlorure d'argent, le sulfure d'argent et le fluorure d'argent, peuvent être réduits; par conséquent, la source d'Ag + n'est pas limité à AgNO3 . De plus, nous prédisons que les autres métaux du groupe du platine, tels que le Pd et le Rh, pourraient produire le même effet catalytique que le Pt en raison de leurs propriétés chimiques similaires.

Disponibilité des données et des matériaux

Toutes les données générées ou analysées au cours de cette étude sont incluses dans cet article et son fichier d'informations supplémentaires.

Abréviations

- AFM :

-

Microscopie à force atomique

- AgNO3 :

-

Nitrate d'argent

- EDX :

-

Rayons X à dispersion d'énergie

- FE-SEM :

-

Microscopie électronique à balayage à émission de champ

- HAADF-STEM :

-

Microscopie électronique à transmission à champ sombre annulaire à angle élevé

- ITO :

-

Oxyde d'indium-étain

- NW :

-

Nanofil

- NF :

-

Nanofibre

- PVA :

-

Alcool polyvinylique

- PVP :

-

Polyvinylpyrrolidone

- XRD :

-

Diffraction des rayons X

Nanomatériaux

- Contrôle complet de la polarisation térahertz avec bande passante élargie via des métasurfaces diélectriques

- Influence des conditions de formation de nanomatériaux Pd/SnO2 sur les propriétés des capteurs d'hydrogène

- Évolution morphologique des substrats Si(001) à motifs de fosse entraînée par la réduction de l'énergie de surface

- Contrôle de la croissance des nanofils de séléniure d'indium à haute uniformité (In2Se3) via le processus de recuit thermique rapide à basse température

- Fabrication et caractérisation d'un nouveau support de catalyseur anodique en nanofibre de carbone composite Tio2 pour pile à combustible au méthanol direct via la méthode d'électrofilage

- Amélioration de l'efficacité antitumorale et de la pharmacocinétique de la bufaline via les liposomes pégylés

- Amélioration de la conductivité des protons et réduction de la perméabilité du méthanol grâce à la bio-membrane d'oxyde de graphène sulfoné électrolytique d'alginate de sodium

- Réaction de réduction de l'oxygène sur le nanocatalyseur PtCo :empoisonnement aux anions (bi)sulfate

- Réglage du mode de mouvement Slide-Roll des nanotubes de carbone via des groupes hydroxyle