Analyse de la gravure d'oxyde de pérovskite à l'aide de plasmas à couplage inductif d'argon pour des applications photoniques

Résumé

Nous avons analysé la gravure sèche d'oxydes de pérovskite à l'aide de plasmas à couplage inductif (ICP) à base d'argon pour des applications photoniques. Diverses conditions de chambre et leurs effets sur les taux de gravure ont été démontrés sur la base du niobate de lithium (LN) coupé en Z. Les résultats mesurés sont prévisibles et reproductibles et peuvent être appliqués à d'autres oxydes de pérovskite, tels que le X-cut LN et l'oxyde de baryum et de titane (BTO). La rugosité de surface est meilleure pour le LN gravé et le BTO par rapport à leurs homologues tels que déposés, comme le confirme la microscopie à force atomique (AFM). Les méthodes de spectroscopie à rayons X à dispersion d'énergie (EDS) et de spectroscopie photoélectronique à rayons X (XPS) ont été utilisées pour les comparaisons de composants chimiques de surface, qualitatives et quantitatives, et aucun changement évident d'état de surface n'est observé selon les résultats mesurés. Un guide d'ondes optique fabriqué avec la gravure ICP optimisée à base d'argon a été mesuré comme ayant une perte de -3,7 dB/cm près de 1550 nm de longueur d'onde pour le LN coupé en Z, ce qui valide ce type de méthode pour la gravure d'oxydes de pérovskite dans les applications photoniques.

Introduction

La photonique sur silicium a connu un grand développement au cours des dernières décennies en raison de son faible coût et de son intégrabilité à grande échelle [1]. Cependant, l'absence d'effet Pockels restreint certaines de ses applications en raison de sa structure cristalline centrosymétrique [2]. Oxydes pérovskites tels que LiNbO3 (LN) et BaTiO3 (BTO) ont ainsi reçu une grande attention pour les applications photoniques en raison de leurs grands effets Pockels [3,4,5,6,7,8,9,10]. Divers dispositifs photoniques basés sur LN et BTO ont été démontrés avec des performances supérieures [3,4,5,6,7,8,9,10]. Pour une telle application, un guide d'onde ayant un contraste d'indice de réfraction élevé est le composant de base pour le confinement de la lumière [11]. Traditionnellement, les guides d'ondes ont été formés dans le LN par diffusion ionique [12], ce qui n'a permis qu'un faible contraste d'indice de réfraction et un mauvais confinement optique résultant. La percée des dispositifs intégrés basés sur LN repose sur la gravure sèche directe de films minces LN [3, 6,7,8,9,10]. Cependant, il n'y a pas d'analyse complète des méthodes de gravure sèche LN rapportée jusqu'à présent. D'autre part, BTO a un coefficient de Pockels encore plus élevé de 1640 pm/V que LN (~ 30 pm/V) [2], qui peut prendre en charge de bien meilleurs appareils photoniques. Cependant, les dispositifs photoniques à base de BTO gravés directement n'ont pas encore été démontrés, ce qui est probablement dû à leur difficulté à graver. La méthode la plus courante de création de guides d'ondes à indice plus élevé dans ces matériaux dans la littérature consiste à déposer d'abord une couche de matériau facile à graver, puis à transférer le motif sur cette couche par gravure sèche. Le mode optique résultant ne chevauche que partiellement la couche BTO inférieure non gravée, dégradant ainsi ses performances ; une telle méthode ne peut pas maximiser son effet Pockels [4, 5]. Bien que la gravure plasma à base de fluor et de chlorure de BTO ait été proposée pour les applications de mémoire à semi-conducteurs [13,14,15], les produits de réaction qui peuvent être redéposés sur les surfaces et les parois latérales pendant le processus de gravure réduisent l'adéquation de ces chimies de gravure pour les applications photoniques.

Par conséquent, la gravure par plasma à couplage inductif (ICP) à base de plasma d'argon des oxydes de pérovskite LN et BTO est analysée en détail dans ce manuscrit. Différents facteurs et leur effet sur les taux de gravure sont comparés pour le LN et le BTO. La rugosité de surface avant et après la gravure est analysée par microscopie à force atomique (AFM). Les méthodes de spectroscopie à rayons X à dispersion d'énergie (EDS) et de spectroscopie photoélectronique à rayons X (XPS) sont utilisées pour caractériser les changements d'état chimique de surface. On observe que la surface est beaucoup plus lisse et aucun résidu de gravure n'est détecté dans les échantillons de LN et de BTO gravés. Sur la base de conditions de gravure optimisées, les guides d'ondes optiques sont gravés sur un échantillon de LN coupé en Z, avec une perte mesurée de -3,7 dB/cm, ce qui valide la méthode ICP à base d'argon dans son aptitude à la gravure générale d'oxydes de pérovskite dans les applications photoniques.

Expérience et résultats

Méthodes

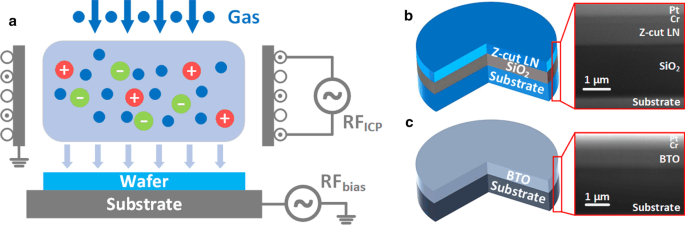

Un Cobra Oxford PlasmaPro 100c à 13,56 MHz est utilisé pour l'expérience de gravure ICP à base d'argon, et une structure schématique de la gravure est illustrée à la figure 1a. Le gaz d'entrée est ionisé sous des champs électromagnétiques variables dans le temps, qui sont produits par une bobine couplée par induction sous la première source de radiofréquence (RFICP ). Les ions plasma générés accélèrent verticalement vers la plaquette inférieure sous tension de polarisation, qui est contrôlée par la deuxième source RF (RFbias ) connecté au porte-substrat/électrode. Les produits volatils de gaz de gravure sont évacués par un évent. Z-cut LN est utilisé comme exemple pour la démonstration de la relation entre les différentes conditions de processus et la vitesse de gravure ; la structure épitaxiale LN est illustrée sur la figure 1b. L'épaisseur de la couche supérieure de niobate de lithium et de l'oxyde de silicium est de 700 nm et 2 µm, respectivement. Une couche de chrome (Cr) de 50 nm est d'abord déposée par évaporation par faisceau d'électrons (e-beam) sur l'échantillon pour faciliter la lithographie. Ensuite, environ 1 µm de résine photosensible ma-N 1400 est appliquée par centrifugation sur la surface par photolithographie à l'aide d'un graveur laser. Après le développement et la gravure humide au Cr subséquente, la structure à motifs sert de masque d'ombre pour la gravure à sec. Après gravure ICP, ce masque est décapé à chaud dans N-méthyl-2-pyrrolidone et Cr etchant. Les profondeurs des caractéristiques avant la gravure, après la gravure et après le retrait du masque d'ombre sont enregistrées via un profileur de surface à des points fixes, et les taux de gravure de la résine photosensible et du LN de coupe en Z sont calculés en conséquence.

un Structure schématique du processus ICP. Les structures d'épitaxie et les images SEM de b LN et c coupés en Z BTO utilisé dans l'expérience (Pt et Cr sont déposés en tant que couches protectrices pour la coupe FIB)

Analyse des taux de gravure

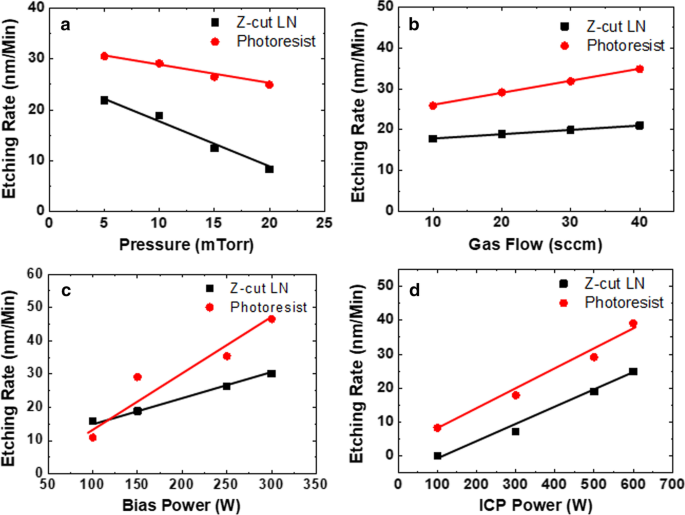

Quatre facteurs sont validés au cours de l'expérience :la pression de la chambre, le débit de gaz, la puissance de polarisation et la puissance ICP. Avant chaque gravure, un traitement plasma d'oxygène pur de 5 minutes est effectué pour le nettoyage de la chambre. Seul le gaz argon est utilisé pendant la gravure, et la condition de base de la gravure est :une pression de chambre de 5 mTorr, un débit de gaz de 20 sccm, une puissance de polarisation de 150 W et une puissance ICP de 500 W. Les taux de gravure mesurés du LN coupé en Z et de la résine photosensible par rapport à différentes conditions combinées sont indiqués sur la figure 2. On peut observer à partir de la figure 2a que le taux de gravure du LN coupé en Z augmente lorsque la pression de la chambre est réduite, et l'augmentation de la vitesse de gravure du LN en Z est relativement linéaire (la pente est d'environ 0,95 nm/min par diminution de pression mTorr) et prévisible. Il convient de noter que la mesure de la profondeur du profil de surface du LN découpé en Z est plus précise qu'avec la résine photosensible, car la résine photosensible de surface après gravure n'est pas aussi plate que celle du LN découpé en Z. Lorsque la pression de la chambre est plus faible, le mouvement de collision aléatoire est réduit et les ions argon sont transportés de manière plus ordonnée, ce qui peut expliquer pourquoi des vitesses de gravure plus élevées sont observées sous une pression de chambre plus faible. La vitesse de gravure augmente linéairement pour le LN coupé en Z par rapport aux conditions d'écoulement de gaz, comme le montre la figure 2b, ce qui signifie que davantage de plasma d'argon est activé lorsque le débit de gaz est plus important. La pente de la vitesse de gravure du LN en Z est d'environ 0,11 nm/min par unité d'augmentation du débit de gaz sccm, comme on peut le conclure à partir de la figure 2b. La vitesse de gravure du LN coupé en Z et de la résine photosensible augmentent lorsque la polarisation et la puissance ICP augmentent, comme le montrent les figures 2c, d. Lorsque la puissance de l'ICP est aussi faible que 100 W, peu d'atomes d'argon sont ionisés et le taux de gravure du LN coupé en Z est assez faible, comme le montre la figure 2d. Plus d'atomes d'argon seront ionisés lorsque la puissance de l'ICP est augmentée, ce qui entraîne des taux de gravure plus élevés. Avec une augmentation de la polarisation, la vitesse d'accélération des ions sera également plus grande car le champ électrique est plus fort. Une augmentation de la densité du plasma ainsi que l'accélération des ions entraîneront des taux de gravure plus élevés, ce qui peut être trouvé sur les figures 2c, d. Les pentes sont d'environ 0,072 et 0,059 nm/min par watt de polarisation et de puissance ICP, respectivement. La courbe non linéaire du taux de gravure de la résine photosensible avec la relation de puissance de polarisation est probablement due à l'erreur de mesure résultant d'une surface qui n'est pas plate.

Taux de gravure du LN Z-cut et de la résine photosensible sous différents a pression, b débit de gaz, c puissance de polarisation et d Puissance ICP

Sur la figure 2a, la vitesse de gravure de 21,87 nm/min est obtenue dans les conditions d'une pression de chambre de 5 mTorr, d'un débit de gaz de 20 sccm, d'une puissance de polarisation de 150 W et d'une puissance d'ICP de 500 W. Une vitesse de gravure d'environ 37 nm/min est mesurée avec des conditions de pression de chambre de 10 mTorr, un débit de gaz de 30 scm, une puissance de polarisation de 300 W et une puissance d'ICP de 700 W, ce qui est très cohérent avec les résultats calculés (40,4 nm/s) sur la base des données mesurées illustré à la Fig. 2. Par conséquent, on peut conclure que le taux de gravure du LN en Z est régulier et prévisible.

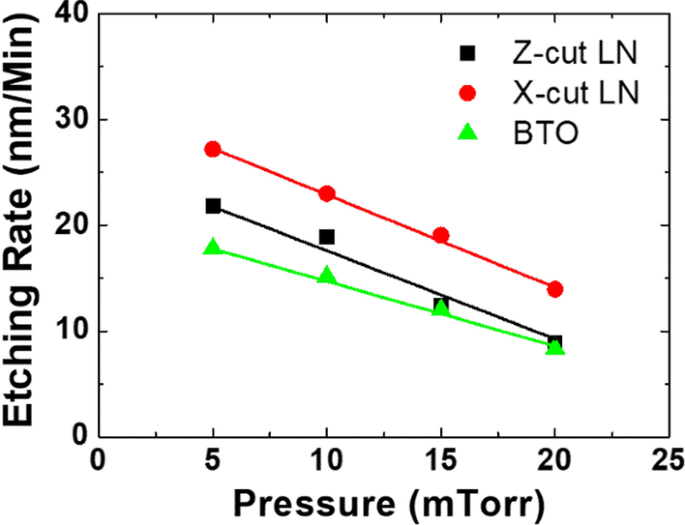

Sur la base des mêmes conditions de base (pression de la chambre de 5 mTorr, débit de gaz de 20 sccm, puissance de polarisation de 150 W et puissance de l'ICP de 500 W), une expérience de gravure similaire impliquant X-cut LN et BTO est réalisée pour examiner l'effet de la pression de la chambre (comme exemple de conditions différentes), et les données mesurées sont illustrées à la Fig. 3. Le LN X-cut utilisé ici est un cristal en vrac, tandis que le BTO est une couche épitaxiale développée sur un substrat de scandate de dysprosium (DSO) à l'aide dépôt laser (PLD), avec la structure illustrée à la Fig. 1c. Lorsque la pression de la chambre est réduite, le taux de gravure du BTO et du LN X-cut augmente, ce qui correspond bien aux résultats du LN Z-cut. La pente légèrement différente observée peut être attribuée aux petites différences de qualité des cristaux. On peut donc conclure que les paramètres de gravure de la Fig. 2 sont également largement adaptés à l'oxyde de pérovskite de type X-cut LN et BTO.

Résultat de comparaison des taux de gravure par rapport à la pression de la chambre pour les LN BTO, Z-cut et X-cut

Analyse de la morphologie de la surface

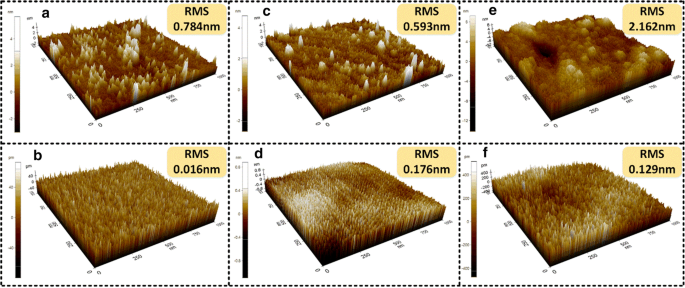

Afin d'évaluer les changements potentiels de morphologie de surface causés par la gravure, l'AFM est utilisé ici avec la zone de balayage définie sur \(1\times 1 {\mathrm{\mu m}}^{2}\). Les images AFM du dépôt et de la gravure postérieure pour le LN Z-cut, le LN X-cut et le BTO sont montrées sur la Fig. 4. On peut trouver à partir de la Fig. 4a, b que le LN Z-cut gravé a presque un ordre une rugosité quadratique moyenne (RMS) de surface inférieure par rapport à l'échantillon tel que déposé. Pour X-cut LN et BTO, la même surface plus lisse après gravure peut être trouvée sur la figure 4c–f. La rugosité RMS légèrement plus grande pour le BTO tel que déposé est due à la qualité de croissance d'origine, car l'échantillon LN est un produit commercial et le film BTO est cultivé dans notre laboratoire sur un substrat (DSO) qui lui-même peut ne pas avoir minimisé la rugosité de surface. La rugosité RMS inférieure de l'échantillon gravé peut être attribuée à la propriété de gravure physique de l'ICP à base de plasma d'argon, ce qui rend le processus de gravure un peu semblable au meulage/polissage.

La vue 3D des morphologies de surface de Z-cut LN, X-cut LN et BTO mesurées par AFM. un Tel que déposé et b LN gravé en Z. c Tel que déposé et d LN gravé en X. e Tel que déposé et f BTO gravé

Analyse de l'état de surface

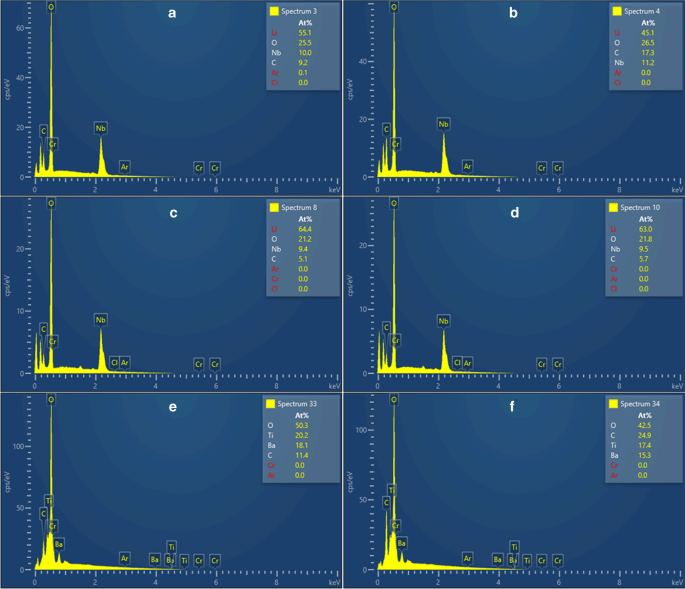

L'analyse EDS est effectuée pour les échantillons déposés et gravés LN Z-cut, LN X-cut et BTO, afin d'analyser qualitativement tous les changements possibles des composants de surface, et les résultats mesurés sont indiqués sur la Fig. 5. Pendant la mesure, le lithium (Li), Niobate (Nb), Oxygène (O), Carbone (C), Argon (Ar) et Chrome (Cr) sont enregistrés pour Z-cut et X-cut LN, comme le montre la Fig. 5a–d, tandis que pour l'échantillon BTO, le baryum (Ba), le titane (Ti), l'O, le C, l'Ar et le Cr sont analysés, comme le montrent les figures 5e, f. Par rapport aux échantillons tels que déposés, aucune différence significative dans le constituant élémentaire n'est observée à partir de la figure 5. Il n'y a pas d'argon résiduel dans la zone gravée dans aucun des échantillons gravés, ce qui montre que l'ICP à base de plasma d'argon est un processus purement physique ne provoquant aucun changement chimique secondaire inattendu et aucun réactif de gravure n'est produit.

Les résultats EDS mesurés. un Tel que déposé et b échantillons LN gravés en Z ; c comme caution et d échantillons de LN découpés en X gravés ; e comme caution et f échantillons BTO gravés

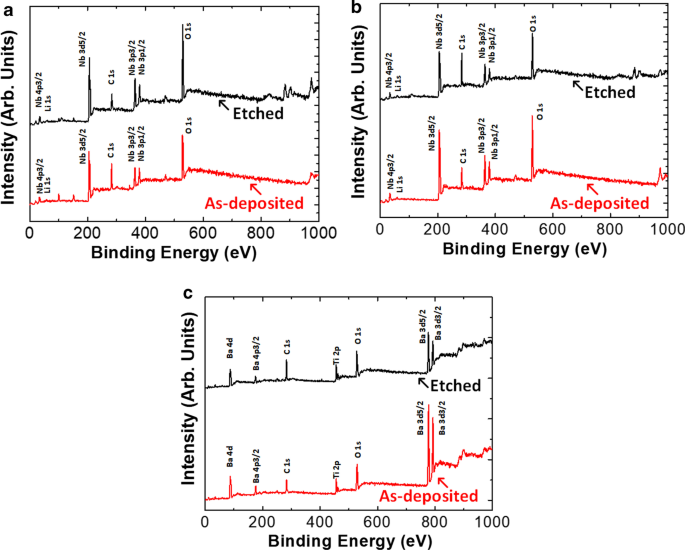

Afin d'approfondir l'analyse de tout changement de composition chimique de surface, une analyse XPS a été effectuée. Les mesures ont été effectuées dans un système Thermo Fisher Scientific Theta Probe équipé d'une source de rayons X monochromatique et micro-focalisée Al K \(\alpha\) (1486,6 eV) et les spectres XPS ont été enregistrés à un angle de détection (q) de 50 , par rapport à la surface de l'échantillon. La pression de base de la chambre d'analyse est \(5\times {10}^{-10}\) mbar. La figure 6 montre que les spectres d'étude XPS des échantillons de LN coupé en Z, LN coupé en X et BTO vont de 0 à 1 000 eV d'énergie de liaison (BE). Il y a Li 1 s, Nb 3p1/2 , Nb 3p3/2 , Nb 3d5/2 , Nb 4p3/2 , O 1 s et C 1 s pour le LN coupé en Z et le LN coupé en X, comme le montrent les figures 6a, b. Dans la Fig. 6c, il y a Ba 4d, Ba 4p3/2 , C 1 s, Ti 2p, O 1 s, Ba 3d5/2 et Ba 3d3/2 pour BTO. Les spectres XPS rapportés ici sont référencés au BE du pic de composante C-C/C-H des spectres C 1 s à 285,0 eV [13, 16]. On peut observer à partir de la figure 6 qu'il n'y a pas de grande différence dans les spectres d'enquête pour les échantillons tels que déposés et gravés. Certains petits pics après la gravure sont causés par la contamination mineure pendant le traitement et le stockage des échantillons.

Spectres d'enquête XPS de a LN coupé en Z, b X-cut LN et c BTO avant et après gravure. Les lignes inférieures (rouges) et supérieures (noires) représentent les échantillons tels que déposés et gravés

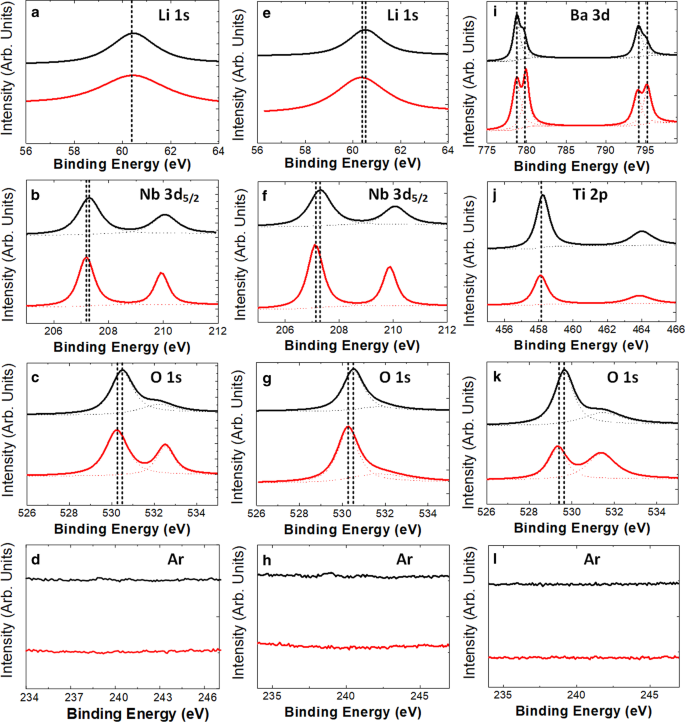

Pour mieux identifier l'état chimique de chaque élément en détail, les spectres haute résolution de tous les éléments présentés à la surface ont été acquis et ajustés après soustraction de fond d'électrons secondaires de type Shirley [13]. Les résultats de l'ajustement sont présentés sur la figure 7. Les figures 7a à d sont Li 1 s, Nb 3d5/2 , O 1 s et Ar pour le LN coupé en Z. Il n'y a pas de changements évidents pour le pic de Li 1 s, comme le montre la figure 7a. Par rapport à l'échantillon tel que déposé, les pics de Nb 3d5/2 et O 1 s changent, respectivement, de 0,1 et 0,2 eV vers des BE plus élevés dans le cas gravé, comme le montre la figure 7b, c. De tels petits changements sont proches de l'erreur de mesure et indiquent qu'il n'y a pas de changement d'état chimique évident pour Nb et O. Il est à noter qu'il existe deux pics de composants pour l'ajustement du spectre O 1 s, et le pic principal autour de 530,2 eV provient du Nb –O obligations. L'autre sous-pic autour de 532,5 eV peut être attribué à une contamination, car il est éliminé par la bosse physique dans la chambre à vide et entraîne donc une force de signal plus faible [13]. Aucun pic d'argon évident n'est observé dans les échantillons tels que déposés et gravés, ce qui confirme que la gravure ICP à base d'argon n'a entraîné aucun résidu de gravure.

Spectres haute résolution pour les échantillons LN Z-cut, LN X-cut et BTO tels que déposés et gravés. un à d représentent les Li, Nb, O, Ar pour Z-cut LN. e –h représentent les Li, Nb, O, Ar pour X-cut LN. je à l représentent les Ba, Ti, O, Ar pour BTO. Les lignes inférieures (rouges) et supérieures (noires) représentent les résultats tels que déposés et gravés dans chaque image.

Les figures 7e–h montrent Li 1 s, Nb 3d5/2 , O 1 s et Ar pour X-cut LN. La conclusion est similaire à celle de Z-cut LN. Tous les pics de Li 1 s, Nb 3d5/2 et O 1 s se déplace de 0,2 eV vers des BE plus élevés pour les échantillons gravés par rapport à ceux déposés. Pour le spectre Ar 2p, il y a un petit pic dans l'échantillon gravé autour de 239,0 eV, qui peut être attribué à l'argon résiduel. Bien que Ar ne réagisse pas chimiquement avec le matériau gravé, l'ion à haute énergie sera implanté dans la surface gravée pendant le processus de gravure. Et une telle implantation devrait être faible dans notre expérience car le signal est si petit, et cela n'aura aucun effet significatif sur les performances du dispositif photonique.

La figure 7i–l montre les spectres Ba 3d, Ti 2p, O 1 s et Ar 2p obtenus pour le BTO. Dans la figure 7i, Ba 3d5/2 de l'échantillon tel que déposé (ligne rouge du bas) peut être ajusté à deux pics à des BE de 778,7 et 780,0 eV avec un rapport de 47 % :53 %. Après gravure, Ba 3d5/2 est ajusté à deux pics à des BE de 778,8 et 780,1 eV avec un rapport de 80 % :20 %. Aucun décalage BE n'a été observé après prise en compte de l'erreur expérimentale (± 0,2 eV). Cependant, l'oxyde de surface a été éliminé en raison du processus de gravure du changement de rapport de pic. Pour Ti 2p, les BE de Ti 2p3/2 avant et après le processus de gravure sont respectivement de 458,1 et 458,2 eV, ce qui est également dans les limites de l'erreur expérimentale. Pour les spectres O 1 s, avant la gravure, il peut être ajusté à l'aide de deux pics avec des BE de 529,4 et 531,4 eV, affectés au BTO et à la contamination de surface, avec un rapport de 45 % : 55 %. Après gravure, les BE des pics sont de 529,6 et 531,5 eV avec un rapport de 60 % : 40 %, ce qui montre que la contamination de surface a été éliminée. Aucun pic XPS évident de Ar n'est observé après la gravure en BTO, ce qui s'accorde bien avec les cas LN Z-cut et X-cut.

Caractérisation et discussion des performances optiques

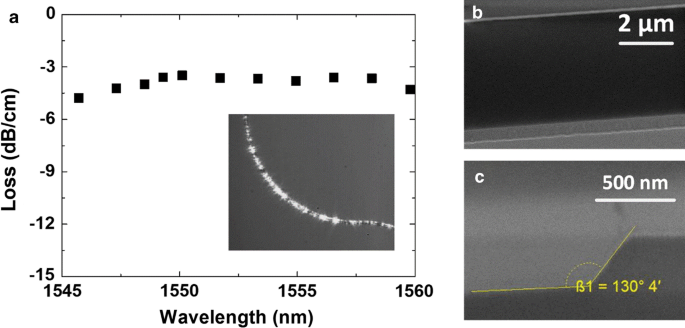

Sur la base de la méthode ICP optimisée à base d'argon, les guides d'ondes LN coupés en Z sont réalisés à titre d'exemple d'application. Le guide d'ondes est partiellement gravé avec une profondeur de gravure de 420 nm sur 700 nm d'épaisseur totale, et sa largeur est conçue à 4 µm pour une lithographie facile. Les dimensions géométriques du guide d'ondes sont déterminées sur la base de la méthode 3D du domaine temporel des différences finies (FDTD) [17] après avoir pris en compte à la fois la perte de transmission et la technologie de traitement. La couche supérieure de LN et le substrat sont isolés par de l'oxyde de silicium de 2 µm pour former une différence d'indice de réfraction élevée (les indices de réfraction de LN et SiO2 sont respectivement 2,3 et 1,44) pour le confinement optique, comme l'épitaxie montrée sur la Fig. 1b. Une perte de propagation d'environ -3,7 dB/cm est mesurée en déduisant la perte de couplage (méthode de réduction) près de la longueur d'onde de conception de 1550 nm pour la lumière d'entrée polarisée magnétique transversale (TM), comme le montre la figure 8a. L'encart montre la lumière confinée bien à l'intérieur du guide d'ondes. Il convient de noter qu'il existe d'autres méthodes pour caractériser la perte de guide d'ondes, telles que les méthodes de prisme glissant, les résonances de Fabry-Perot et les méthodes de lumière diffusée [18]. La méthode de réduction est utilisée ici. La figure 8b montre une image en microscopie électronique à balayage (MEB) du guide d'ondes gravé. Les parois latérales transparentes valident le résultat de gravure haute performance. L'angle de la paroi latérale est d'environ 50 degrés, comme le montre l'image du faisceau d'ions de focalisation (FIB) illustré à la figure 8c. La perte mesurée est raisonnable pour la polarisation TM (où le champ est correctement aligné pour maximiser l'effet Pockels pour l'orientation Z-cut) ; et supérieures aux valeurs de perte typiques pour la lumière polarisée électrique transversale (TE) dans le niobate de lithium coupé en X [3, 6] en raison de l'anisotropie habituelle de la rugosité des parois latérales. Une telle perte peut être améliorée en utilisant une épaisseur de LN supérieure plus fine [19] et une structure plus optimisée [3, 6, 20]. Il convient de noter qu'il n'y a pas de post-traitement ni de gainage supplémentaire du guide d'ondes mesuré. La perte peut ainsi être réduite en optimisant un tel traitement, comme c'est le cas avec l'ajout d'une oxydation thermique dans les guides d'ondes en silicium [20, 21], ou avec l'utilisation d'un lissage du faisceau d'ions de cluster gaz [22]. Dans le cas du BTO, un contraste d'indice réduit entre le substrat DSO et la couche supérieure de BTO (l'indice de réfraction du BTO et du DSO est respectivement de 2,38 et 2,13, tel que déterminé par la méthode de couplage du prisme) entraînerait un confinement de la lumière plus faible même si la gravure est plus profond; la perte ne peut pas être directement comparée à celle de LN.

un Perte mesurée du guide d'onde LN gravé en Z. (L'image insérée montre la lumière transmise à l'intérieur du guide d'ondes de courbure pendant la mesure.) b Image SEM du guide d'onde gravé. c Image FIB de la section transversale du guide d'ondes

Par rapport à la méthode de diffusion d'ions typique [12] pour les oxydes de pérovskite dans les applications photoniques, l'ICP à base d'argon démontré dans ce manuscrit peut réaliser des dispositifs intégrés compacts et hautes performances. Comme il n'y a pas de produits de réaction de gravure dans ce procédé, les performances optiques du cristal d'oxyde de pérovskite ne sont pas du tout affectées. Par conséquent, il est probablement supérieur à la gravure ICP à base de fluor ou de chlorure [13,14,15], qui a été démontrée pour d'autres types d'applications, telles que les transistors à effet de champ. Les machines ICP sont largement utilisées dans l'industrie, le rendement de la méthode proposée sera donc élevé si chaque étape du processus est contrôlée avec une faible marge d'erreur.

Conclusions

En conclusion, la gravure ICP à base d'argon pour les oxydes de pérovskite est démontrée en détail dans ce manuscrit. Les taux de gravure et leurs relations avec la pression de la chambre, le débit de gaz, la polarisation et la puissance ICP sont analysés en Z-cut LN, X-cut LN et BTO. Les résultats mesurés sont réguliers et prévisibles, ce qui sera utile pour comparer toutes les gravures d'oxyde à base de pérovskite, en particulier pour les applications photoniques. Les résultats AFM mesurés montrent que la rugosité de surface est meilleure après une gravure ICP à base d'argon qu'avant. Les résultats EDS et XPS montrent qu'une telle méthode de gravure est un processus physique pur et qu'aucun résidu de gravure n'est trouvé sur la surface gravée. Quelques petits décalages de pic raisonnables après la gravure sont observés, mais aucune dégradation significative des performances des dispositifs photoniques n'est obtenue au cours de l'expérience. Une perte TM mesurée de -3,7 dB/cm près de 1 550 nm pour un guide d'ondes LN coupé en Z valide également l'adéquation de l'ICP à base d'argon pour la gravure d'oxydes de pérovskite dans la fabrication de dispositifs photoniques.

Disponibilité des données et des matériaux

Toutes les données sont entièrement disponibles sans restrictions.

Abréviations

- ICP :

-

Plasmas à couplage inductif

- LN :

-

Niobate de lithium

- BTO :

-

Oxyde de baryum et de titane

- AFM :

-

Microscopie à force atomique

- EDS :

-

Spectroscopie à rayons X à dispersion d'énergie

- XPS :

-

Spectroscopie photoélectronique à rayons X

- Cr :

-

Chrome

- faisceau électronique :

-

Faisceau d'électrons

- DSO :

-

Scandate du dysprosium

- PLD :

-

Dépôt laser pulsé

- RMS :

-

Moyenne quadratique

- BE :

-

Énergie de liaison

- Pt :

-

Platine

- Li :

-

Lithium

- Nb :

-

Niobate

- O :

-

Oxygène

- C :

-

Carbone

- Ar :

-

Argon

- Ba :

-

Baryum

- Ti :

-

Titane

- SEM :

-

Microscopie électronique à balayage

- FIB :

-

Faisceau ionique focalisé

- TM :

-

Magnétique transversale

- TE :

-

Transversale électrique

Nanomatériaux

- Utilisation d'une machine CNC d'entrée de gamme pour la construction de remorques, les barres de toit et les applications de profilés en aluminium

- Utilisation de l'analyse des vibrations pour tester l'usure des roulements

- Avancées et défis des nanomatériaux fluorescents pour la synthèse et les applications biomédicales

- Distribution de médicaments à base de cellules pour les applications contre le cancer

- Progrès des nanostructures à base d'oxydes de fer pour les applications de stockage d'énergie

- Composites de graphène et polymères pour applications de supercondensateurs :une revue

- Les avantages de l'utilisation de la vision robotique pour les applications d'automatisation

- 5 grands avantages de l'utilisation de vannes en acier inoxydable pour les applications industrielles

- Bibliothèque de gestion des messages pour les applications PLC utilisant IEC-61131 et eHMI