Utilisation de l'analyse des vibrations pour tester l'usure des roulements

Cet article traite d'un exemple de défaut de roulement extérieur sur un refroidisseur de climatisation de 1 250 tonnes (4 400 kilowatts). Le défaut a été détecté à l'aide d'un matériel et d'un logiciel d'analyse des vibrations portables du commerce.

La machine est un compresseur centrifuge à un étage avec un palier de butée à élément roulant sur l'extrémité libre du moteur et un palier lisse sur l'extrémité d'entraînement du moteur. Cet article traite des méthodes utilisées pour diagnostiquer et tracer les tendances du défaut de roulement en utilisant les spectres de vibration comme indicateur de l'état du roulement.

Les méthodes de diagnostic couvertes sont universellement applicables à d'autres types de machines (pompes, ventilateurs, engrenages) avec roulements à billes.

Outils d'analyse des vibrations

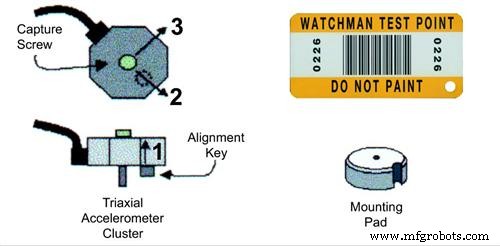

Les outils utilisés pour mesurer les vibrations se sont considérablement améliorés au cours des 25 dernières années. Le capteur de choix pour la plupart des collectes de données de vibration sur les machines industrielles est un accéléromètre. Comme son nom l'indique, la sortie est proportionnelle à l'accélération; cependant, il est normalement intégré pour s'afficher en unités de vitesse. Toutes les données présentées dans cet historique de cas ont été collectées à l'aide d'un groupe d'accéléromètres triaxial illustré à la figure 2.

Figure 1. Refroidisseur montrant l'emplacement du test de vibration sur les boîtiers de roulement du moteur.

Figure 2. Croquis d'un groupe d'accéléromètres triaxial (à gauche) qui est monté sur des goujons sur le support de montage du disque en bronze (en bas à droite). L'amas contient trois accéléromètres, chacun perpendiculaires les uns aux autres. La collecte des données de vibration est activée à l'aide d'un code-barres qui configure automatiquement le collecteur de données, collecte puis stocke les données.

Le patin de montage cranté est collé de manière rigide au boîtier de roulement du moteur et le groupe triaxial est monté sur des goujons, ce qui permet de collecter les trois axes simultanément.

Le code à barres et la configuration de montage permettent de collecter des données précises et reproductibles à chaque fois, quelles que soient les compétences de la personne effectuant la collecte de données. Tant que les conditions de test sont relativement cohérentes, les données de test doivent également être cohérentes si la condition mécanique reste inchangée.

Les techniques de traitement du signal utilisées par un analyste vibratoire varient en fonction du niveau de détail souhaité. Dans les programmes de maintenance prédictive de routine, deux types de données sont généralement collectées.

Niveau général : Le niveau global est une mesure de l'amplitude de vibration totale sur une large gamme de fréquences. Une mesure globale des vibrations, également appelée niveau à large bande, est une valeur unique qui est relativement facile et peu coûteuse à collecter, traiter, analyser et évaluer.

Bande étroite : À l'aide d'un algorithme de transformée de Fourier rapide (FFT), le signal de vibration est résolu en un certain nombre de fréquences discrètes et affiché sous la forme d'un tracé spectral bidimensionnel de l'amplitude en fonction de la fréquence. Tous les spectres triaxiaux montrés dans cet historique de cas ont une échelle de fréquence avec 800 lignes de résolution. En d'autres termes, chaque spectre est composé de 800 pics individuels définissant une amplitude à une fréquence spécifique.

Critères d'acceptation des vibrations

Quel est le niveau de vibration acceptable pour le refroidisseur de 1 250 tonnes (4 400 kW) ? Le fabricant du refroidisseur utilise une spécification à large bande réussite/échec de 0,25 pouce/seconde (crête). Les tolérances ou spécifications de vibration sont généralement exprimées sous forme de critères absolus ou relatifs.

Le tableau de gravité des vibrations des machines générales IRD, résumé dans le tableau 1, est l'exemple le plus courant de critères absolus et constitue un bon guide pour les ingénieurs qui ne disposent pas de données historiques sur une machine. Chaque incrément de l'état de la machine est représenté par un changement d'un facteur de deux dans la vitesse de vibration.

Une troisième colonne fournit une conversion facile entre les pouces/seconde (pic) et l'unité logarithmique couramment utilisée des décibels de vitesse (VdB). Notez que 6 dB représente également un changement d'un facteur de deux, de sorte que chaque bande d'état des machines est représentée par un différentiel de 6 dB.

Machines

État

Vitesse

(in./parler)

Vitesse

(VdB)

Très grossier

V> 0,628

VdB> 121

Rugueux

0,314 115 Légèrement rugueux 0,157 109 Correct 0,0785 103 Bien 0,0392 97 Très bien 0,0196 91 Lisse 0,0098 85 Très fluide 0,0049 79 Extrêmement fluide V <0,0049 VdB <79 Tableau 1. Le tableau général de sévérité des vibrations des machines IRD est une amélioration par rapport à un critère de réussite/échec tel que celui utilisé par le fabricant du refroidisseur car il fournit une échelle graduée de l'état de la machine . Les tolérances indiquées dans le tableau concernent des fréquences comprises entre 1,6 et 1667 hertz et s'appliquent à la plupart des machines tournantes.

Alors que les critères absolus conviennent aux tests d'acceptation, des critères plus sensibles sont nécessaires pour établir des diagnostics précis dans le cadre d'un programme de maintenance prédictive. Un critère relatif est préférable si votre objectif est de diagnostiquer avec précision l'état de la machine.

Les critères relatifs sont définis en faisant la moyenne des mesures vibratoires effectuées sur plusieurs machines identiques, toutes testées dans des conditions de fonctionnement similaires. Pour cet historique de cas, les critères d'acceptation ont été construits en faisant la moyenne des mesures spectrales de 12 refroidisseurs identiques.

Les patins de montage du disque en bronze ont été montés au même endroit sur chaque machine et les données ont été collectées avec le refroidisseur fonctionnant à environ 80 % de la charge nominale.

Les spectres de test ont été développés en données spectrales de base moyennes après examen manuel des données, de sorte que chaque test a montré que les machines étaient en assez bon état. En raison des variations des données de test entre les machines de l'échantillon, des écarts types (sigma) ont été calculés.

Ensuite, un masque spectral moyen plus un sigma a été calculé. Statistiquement, environ 85 pour cent des amplitudes de vibration devraient tomber en dessous de la moyenne plus un masque sigma. Contrairement aux critères de réussite/échec définis par le fournisseur ou aux critères absolus tels que le graphique IRD, les critères relatifs permettent aux machines elles-mêmes de définir ce qui est acceptable.

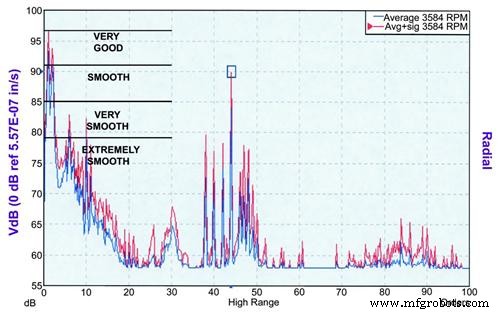

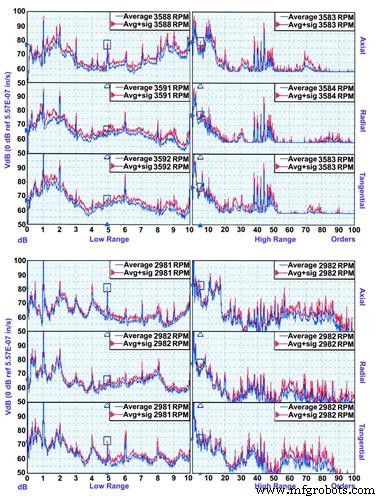

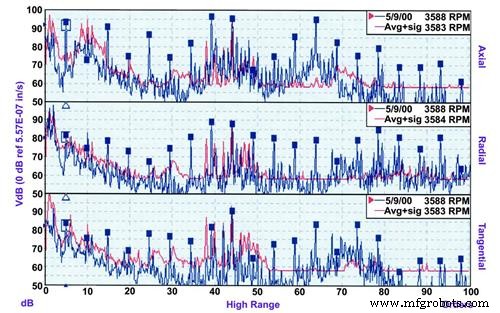

La figure 3 est un exemple d'un axe des critères d'acceptation relatifs utilisés dans cet historique de cas. La figure 4 montre le niveau moyen et moyen plus sigma pour les trois axes pour les données de gamme basse et haute. Si un ou plusieurs pics dans un spectre de 800 raies dépassent le critère d'amplitude moyenne plus sigma, ce fait à lui seul n'indique pas un problème significatif (voir la section sur les stratégies de diagnostic). Figure 3. Les critères d'acceptation relatifs ont été générés spécifiquement pour le refroidisseur de 1 250 tonnes en faisant la moyenne des spectres de 12 refroidisseurs identiques. Les critères de moyenne (spectre inférieur en bleu) et de moyenne plus un écart type (spectre supérieur en rouge) indiqués concernent l'axe radial. Les critères du tableau de gravité IRD sont superposés pour comparaison. Figure 4. Données de référence moyennes provenant de deux installations distinctes :Usine A (6 spectres supérieurs) et Usine B (6 spectres inférieurs). Chaque usine dispose de 18 refroidisseurs modèles identiques. La vitesse de fonctionnement des données de l'usine B reflète une vitesse de fonctionnement moyenne différente (2 982 tr/min), qui reflète dans la fréquence de ligne d'entrée de 50 Hz commune à l'Europe. Ces données moyennes et moyennes plus sigma proviennent du roulement du moteur à extrémité libre.

Les problèmes de roulements sont parmi les types de défauts les plus courants diagnostiqués par les programmes d'analyse des vibrations. Au début, un roulement défectueux produira des composants de vibration avec des fréquences qui ne sont pas des multiples du taux de rotation de l'arbre.

Les valeurs exactes de ces fréquences non synchrones sont basées sur la géométrie du roulement. Ils peuvent être calculés si les dimensions de la course et du rouleau sont connues. Dans la pratique, la plupart des ingénieurs d'installation ne documentent pas le fabricant et le numéro de modèle des roulements des machines et doivent donc s'appuyer sur d'autres méthodes pour déterminer les fréquences des roulements. Voici un ensemble de règles pour déterminer les valeurs approximatives des fréquences de tonalité de relèvement : Ball Pass Frequency Outer Race (BPFO) Ball Pass Frequency Inner Race (BPFI) Fréquence fondamentale des trains (FTF)

Le fabricant du refroidisseur a déclaré que le roulement à billes dans ce cas est un SKF 7318. Le tableau des roulements confirme que 4,9xM et 7,1xM sont les fréquences de passage des billes extérieure et intérieure, respectivement. Ces fréquences sont présentées sous forme d'ordres, où le suffixe « xM » représente « fois le taux de rotation de l'arbre du moteur ». En regardant les fréquences et les règles de base, il est évident que ce roulement a 12 éléments roulants.

L'usure des roulements à billes devient de plus en plus évidente à mesure que des harmoniques (multiples entiers) de ces pics de fréquence de passage de billes se produisent dans les spectres de vibration. Selon la nature du défaut, il peut également y avoir de fortes bandes latérales 1xM autour des tonalités de roulement ou de leurs harmoniques. L'usure extrême des roulements crée un bruit de fond anormalement élevé dans les spectres haut de gamme entre environ 70 et 100 fois le taux de rotation de l'arbre (70xM à 100xM).

Lors de l'évaluation de l'usure des roulements à l'aide de l'analyse des vibrations, une méthode cohérente de collecte et d'analyse des données est nécessaire. Les vibromètres à large bande ne peuvent normalement pas détecter l'usure des roulements avant les étapes ultérieures. En conséquence, le technicien de maintenance a peu d'avertissement pour planifier une réparation et risque une panne catastrophique.

Les techniques de diagnostic qui reposent sur des phénomènes à haute fréquence tels que les impulsions de choc ou l'énergie ultrasonore sont très efficaces pour la détection précoce de l'usure des roulements. Cependant, ils n'ont généralement pas la capacité de détecter les nombreux défauts des machines qui se manifestent par des vibrations à des fréquences plus basses.

L'analyse spectrale triaxiale à bande étroite utilisant des critères d'acceptation relatifs peut fournir avec précision un avertissement précoce des défauts de roulement. Il peut également être utilisé pour diagnostiquer un large éventail d'autres problèmes de machines tels que le déséquilibre, le désalignement, le problème de jeu de la turbine, le desserrage et la résonance. Dans ce cas, la troisième technique est utilisée.

Les données à bande étroite requises pour l'analyse comprennent deux plages de fréquences de données spectrales triaxiales haute résolution (800 lignes) mesurées en un seul point sur une partie rigide du boîtier de roulement. Les données de plage basse sont généralement de 0 à 10 ordres de vitesse de l'arbre où les tonalités fondamentales des roulements sont facilement visibles.

Les données de plage élevée sont généralement de 0 à 100 ordres de vitesse d'arbre, où les harmoniques de tonalité de roulement et le bruit de fond à haute fréquence sont observés. Bien que cela puisse sembler une surabondance de données pour un seul emplacement, la méthode de montage et le code à barres permettent une collecte de données simple et efficace. De plus, le traitement des données sur un PC est rapide et automatique.

Le modèle de défaut à bande étroite pour un défaut de roulement, tel qu'enseigné dans la plupart des cours d'analyse vibratoire de base, comprend les quatre conditions suivantes :

La grande quantité de données à bande étroite nécessaire pour diagnostiquer avec précision les défauts de roulement nécessite que toutes les fonctions de réduction de données et de logique de routine soient accomplies par un ordinateur personnel avec un système expert. Il n'est pas économique de temps pour un analyste humain d'accomplir toutes les tâches de routine qu'un ordinateur peut effectuer en quelques secondes.

La première étape consiste à ordonner la normalisation des spectres par rapport à la vitesse de rotation de l'arbre. L'étape suivante consiste à extraire les amplitudes des principales fréquences de forçage et d'autres pics dans les données de test. La troisième étape consiste à utiliser le modèle de défaut décrit précédemment pour identifier le motif d'un défaut de roulement. La dernière étape consiste à déterminer la gravité du défaut de roulement, étant donné que le motif existe.

La logique du système expert utilisée pour identifier le défaut et sa gravité a été créée dans le cadre d'un processus empirique par lequel le diagnostic automatisé sur une grande population de machines a été comparé au diagnostic qu'un expert en vibration ferait sur ces mêmes machines.

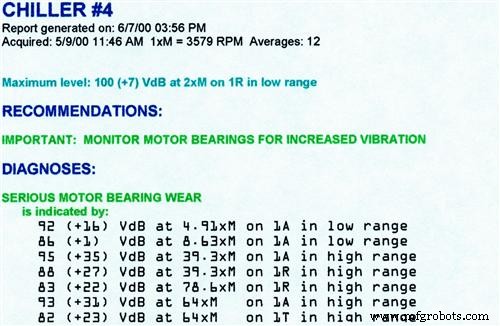

Les règles de logique expert reflètent donc exactement la manière dont un expert en vibration analyserait les données. Pour cette raison, un système expert ne peut pas être meilleur que l'analyste vibratoire qui le crée. Étant donné que toutes les étapes décrites dans le paragraphe précédent sont routinières et répétitives, un ordinateur moderne peut effectuer rapidement les quatre étapes d'analyse en quelques secondes par machine. Le système expert génère ensuite un rapport textuel pour l'usure des roulements du moteur du refroidisseur, comme illustré à la figure 5. Figure 5. Résultats de diagnostic générés par ordinateur pour le refroidisseur 4

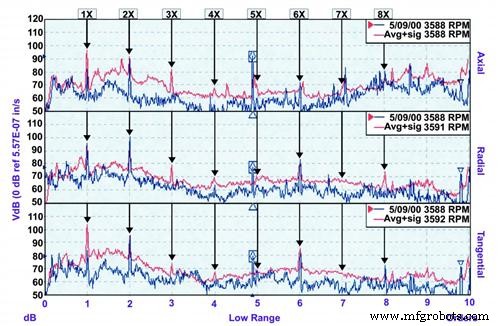

La figure 6 montre les données d'extrémité libre du moteur collectées le 25 mars sur le refroidisseur 4. Les masques Avg + sigma (rouge) sont superposés à des fins de comparaison. L'axe des x est mis à l'échelle en unités d'ordres où l'ordre « 1 » représente la vitesse de rotation du moteur.

Notez les pics non synchrones importants dans les données de plage basse axiale à 4,9xM et 7,1xM. Ces pics correspondent aux fréquences de passage des roulements à billes pour le roulement du moteur. Dans les spectres haut de gamme, des marqueurs harmoniques sont placés sur chaque pic de la série harmonique avec un espacement de 4,9xM.

Notez que la série harmonique a de fortes amplitudes dans les trois axes de la gamme haute alors qu'elle n'est proéminente que dans la direction axiale dans les données de la gamme basse. Le bruit de fond à haute fréquence est à peu près égal ou inférieur au masque à un sigma, ce qui nous indique que l'usure des roulements n'est pas proche de la défaillance ; cependant, la série harmonique forte implique qu'un défaut est présent. Figure 6. Spectres de vibrations triaxiales pour le palier d'extrémité libre du moteur sur le refroidisseur 4. Les trois spectres sur la gauche sont des données de plage basse et les trois spectres le droit sont des données haut de gamme. Les pics marqués dans les données haut de gamme représentent un espacement de 4,9 x M qui est une série d'harmoniques BPFO.

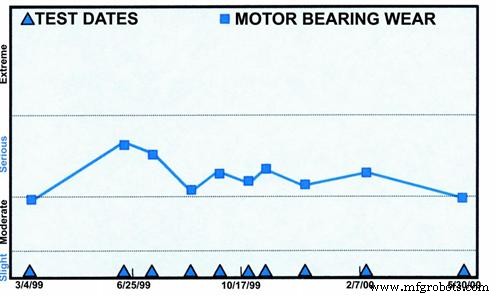

Il y a peu de doute sur l'existence d'un défaut de roulement. Les opérateurs de machine peuvent identifier cette condition par le son et le toucher. Une question plus importante est la suivante :quelle est la durée de vie restante de ce roulement ? L'analyste intelligent des vibrations ne tirera aucune conclusion tant qu'une tendance ne se sera pas développée et que plusieurs ensembles de données ne seront pas disponibles. Pour chaque diagnostic, le système expert calcule un score de gravité basé sur trois éléments.

Une tendance du score de gravité est un bon indicateur de la santé de la machine. Pour chaque modèle de règle de diagnostic, le score de gravité est mappé sur une échelle de gravité qui comprend légère, modérée, grave et extrême.

L'algorithme utilisé pour déterminer la gravité a été dérivé empiriquement pour chaque diagnostic sur la base d'une grande quantité de résultats de tests qui avaient été analysés manuellement par des experts en vibrations. Si les indications (tonalités des roulements, harmoniques, bandes latérales et bruit de fond) d'usure des roulements augmentent avec le temps, le système expert reconnaîtra ce fait et la sévérité attribuée au diagnostic d'usure des roulements augmentera. Dans le graphique de tendance (Figure 7), la gravité du défaut d'usure des roulements du moteur s'est stabilisée à un niveau faible. Figure 7. Graphique de tendance du système expert pour le refroidisseur 4

L'espérance de vie du roulement est principalement fonction de la force exercée sur le roulement et l'état ne semble pas s'aggraver au cours de l'année écoulée. L'analyse des vibrations fournit des preuves quantifiables de l'état des roulements et permet au propriétaire de connaître l'état de ses machines. Au fur et à mesure que le défaut s'aggrave, le motif de défaut d'usure des roulements deviendra plus important. Le système expert répondra en attribuant une gravité plus élevée au diagnostic.

Le propriétaire du refroidisseur avait fait appel à un ingénieur de service du fabricant du refroidisseur pour mesurer les vibrations. À l'aide d'un vibromètre global, le technicien a indiqué au propriétaire qu'aucun problème n'existait avec le roulement. Le fabricant du refroidisseur spécifie une limite maximale de vibration globale de 0,25 pouce/seconde (crête). Dans ce cas, le niveau global est probablement inférieur à la limite. Cela met en évidence l'un des problèmes liés à l'utilisation de mesures à large bande pour la maintenance prédictive.

Les mesures à large bande ont complètement manqué les indications d'usure des roulements car la mesure à large bande est principalement sensible au pic le plus élevé observé dans le spectre. Il ne voit pas la série harmonique BPFO.

Conclusion

Lorsque la gravité augmente vers le niveau extrême et qu'un remplacement de roulement est commandé, le roulement doit être conservé et coupé ouvert pour inspection. Peut-être alors, cette histoire de cas serait considérée comme complète.

À propos d'Azima DLI

Problèmes de roulements antifriction

=# de rouleaux x vitesse de l'arbre x 0,4

=# de rouleaux x vitesse de l'arbre x 0,6

=vitesse x 0,4 Stratégies de diagnostic couramment utilisées

Analyse des vibrations (humain contre ordinateur)

Examen manuel des données spectrales

Pronostic

Pour apprendre de cette machine et obtenir la durée de vie maximale du roulement, l'ingénieur de l'installation doit surveiller de près cette machine et comparer ses données à la moyenne plus un écart type pour ce modèle de refroidisseur. Le score de gravité du système expert est un excellent moyen de suivre de manière cohérente l'état de santé des roulements, car il applique toujours la même logique et examine un certain nombre de caractéristiques dans les données.

Azima DLI est un leader et un fournisseur de premier plan de services d'analyse et de surveillance prédictive de l'état des machines qui s'alignent sur les normes élevées des clients en matière de fiabilité, de disponibilité et de disponibilité. Les services de fiabilité WATCHMAN d'Azima DLI utilisent des modèles de déploiement flexibles, un logiciel de diagnostic éprouvé et une expertise analytique inégalée pour fournir des programmes de maintenance conditionnelle durables, évolutifs et rentables. Les solutions groupées de la société permettent aux clients de choisir des programmes complets et éprouvés qui garantissent la disponibilité des actifs et maximisent la productivité. Azima DLI a son siège à Woburn, dans le Massachusetts, avec des bureaux aux États-Unis et une représentation internationale en Asie-Pacifique, en Amérique centrale, en Europe et en Amérique du Sud. Pour plus d'informations, visitez www.azimadli.com.

Entretien et réparation d'équipement

- Étude de cas de surveillance de l'état d'un gros moteur électrique

- Comment retirer un roulement pour réparation

- PPL Montana s'appuie sur un fournisseur pour la formation à la maintenance

- Partenariat pour l'amélioration continue

- Pourquoi l'analyse des vibrations est-elle essentielle pour votre entreprise ?

- Utilisation d'un logiciel de maintenance préventive pour la fabrication

- L'importance de l'analyse d'huile pour les camions commerciaux

- Avantages de l'analyse des fluides pour votre équipement

- Guide d'utilisation d'équipement lourd pour la démolition et la déconstruction