Amélioration de la propriété cristalline et électrique des feuilles de graphite filtrées et exfoliées par un traitement de courant et de chauffage dans le plan

Résumé

Nous rapportons une approche pour fabriquer des feuilles de graphite à haute conductivité basée sur un traitement à la chaleur et au courant de paillettes de graphite exfoliées et filtrées. Ce traitement combine chauffage (~ 900 °C) et flux de courant électrique dans le plan (550 A·cm −2 ) pour améliorer la conductivité électrique par la réduction des défauts cristallins. Il a été démontré que ce processus ne nécessite qu'un temps de traitement d'une minute, ce qui a entraîné une augmentation de 2,1 fois de la conductivité électrique (de 1088 ± 72 à 2275 ± 50 S·cm −1 ). La caractérisation structurelle par spectroscopie Raman et diffraction des rayons X a indiqué que l'amélioration de la conductivité électrique provenait d'une amélioration de 30 fois de la cristallinité (augmentation du rapport Raman G/D de 2,8 à 85,3) sans aucune autre transformation structurelle observable. De manière significative, ce traitement s'est avéré agir uniformément sur une surface de feuille macroscopique (10 mm) indiquant qu'il est sur le développement d'applications, telles que les électrodes pour la génération et le stockage d'énergie et le blindage électromagnétique, ainsi que sur le potentiel de développement de grandes technologies de traitement à grande échelle.

Introduction

Les matériaux de carbone avancés possèdent des avantages par rapport à de nombreux métaux à utiliser dans les feuilles en raison de leur flexibilité, de leur poids et de leur résistance à l'environnement. Ces feuilles (également appelées films) utilisant des nanotubes de carbone ou du graphite se sont révélées utiles dans une multitude d'applications pour l'électronique flexible, les capteurs et le blindage électromagnétique [1,2,3,4,5,6,7,8,9, 10,11]. La conductivité électrique élevée est un autre domaine qui a été étudié, permettant d'augmenter les performances dans des applications telles que la radiofréquence, les composants passifs micro-ondes et les membranes [10,11,12]. Plusieurs groupes ont déjà signalé la fabrication de feuilles ou de films à base de graphite possédant d'excellentes conductivités électriques comprises entre 100 et 10 000 S·cm −1 utilisant des méthodes allant de l'exfoliation du graphite à la pyrolyse des polymères [12,13,14,15,16,17,18,19,20]. Par exemple, Ohnishi et al. a démontré la fabrication de films de graphite directement par pyrolyse de polymères aromatiques à 3000 °C, qui présentaient une conductivité électrique de 10 000 S·cm −1 [21]. De plus, Song et al. a démontré la fabrication de films de graphite pour antennes radiofréquence (RF) flexibles en combinant un traitement à haute température de précurseurs polymères et un laminage compressif, qui présentaient une conductivité électrique de 11 000 S·cm −1 [12]. À l'opposé, Behabtu et al. ont rapporté la fabrication de feuilles de graphite par filtration sous vide de quelques couches de graphène à partir de poudre de graphite exfoliée, qui ont montré une conductivité électrique de 1100 S·cm −1 [22]. De plus, Lotya et al. ont rapporté une amélioration de la conductivité électrique du film mince de graphite exfolié (épaisseur 30 nm) de 0,35 à 15 S·cm −1 par recuit de la feuille exfoliée à 250 °C sous Argon (Ar)/N2 pendant 2 h [23]. Wang et al. a démontré que la conductivité électrique de la membrane d'oxyde de graphène réduit (RGO) conductrice et flexible de grande surface s'améliorait de 57,3 à 5 510 S·cm −1 [24]. Ces exemples démontrent que, bien que le traitement en solution représente une voie de fabrication plus facile que la pyrolyse à haute température de polymères aromatiques, le même niveau de conductivité électrique ne peut pas être atteint. Fait intéressant, comme l'ont démontré plusieurs, en particulier Song et al. [12] et Lotya et al. [23], un processus en une seule étape est insuffisant pour générer des feuilles hautement conductrices de l'électricité. Ceci est analogue à la fabrication de fibres de carbone qui utilise plusieurs étapes, notamment le chauffage, la déformation et la carbonisation pour minimiser la quantité de défauts cristallins afin d'augmenter la résistance à la traction de ~ 2 à ~ 10 GPa [25].

Motivés par ces approches, nous rapportons une approche pour fabriquer des films de graphite hautement conducteurs de l'électricité par simple exfoliation et un traitement à la chaleur et au courant. À l'aide de feuilles de graphite fabriquées par filtration sous vide, le traitement implique un chauffage simultané dans une atmosphère de gaz neutre combiné à un flux de courant électrique dans le plan. Ne nécessitant qu'un temps de traitement d'une minute, une amélioration par deux de la conductivité électrique à 2275 ± 50 S·cm −1 pourrait être atteint. L'analyse structurelle des feuilles de graphène traitées a montré une amélioration de 30 fois de la cristallinité (tel que déterminé par la spectroscopie Raman) qui était bien corrélée avec l'augmentation de conductivité observée.

Méthodes/Expérimental

Exfoliation au graphite et préparation des feuilles

Des feuilles de graphite ont été préparées par filtration d'une dispersion de poudre de graphite exfoliée. La poudre de graphite hautement purifiée disponible dans le commerce (ACB-100) a été achetée auprès de Nippon Graphite Industries, Co., Ltd., qui se composait de particules de ~ 80 m avec une épaisseur de 500 à 1 000 nm. Deux milligrammes de cette poudre de graphite ont été mélangés avec 50 mg d'acide dodécylbenzène sulfonique (Tokyo Chemical Industry Co., Ltd.) comme dispersant dans 10 ml d'hydro-fluoroéther (C4 F9 OC2 H5 , Novec 7200 en 3,0 µM, tension superficielle ; 13,6 mN·m −1 ). L'exfoliation a été réalisée par broyage à billes (Verder Scientific Co., Ltd.) en utilisant des roulements à billes en acier inoxydable pendant 30 min à 10 Hz. Après l'exfoliation au broyeur à boulets, la taille et l'épaisseur des paillettes de graphite ont été réduites à ~ 500 nm et ~ 45 nm, respectivement par microscopie à force atomique (AFM) (Fig. 1a supplémentaire). Par conséquent, en moyenne, les flocons dispersés contenaient ~ 130 graphène. La dispersion a été filtrée sous vide pour former des feuilles autoportantes. Suite à la filtration, les feuilles de graphite exfolié possédaient des épaisseurs comprises entre 27 et 48 µm (moyenne 35 µm) comme caractérisé par une jauge d'épaisseur (Dektak XT, Bruker). L'image SEM, les spectres Raman et les spectres XPS de cette feuille de graphite exfolié sont présentés sur la figure supplémentaire 1b-d. Ces plaques ont été rincées à l'eau distillée pour éliminer les produits chimiques résiduels puis séchées à 100°C à l'air libre pendant 24h [26]. Enfin, les feuilles ont été soumises à une pression uniaxiale (~ 0,5 MPa) pour augmenter la densité de tassement et la conductivité électrique (Fig. 1b).

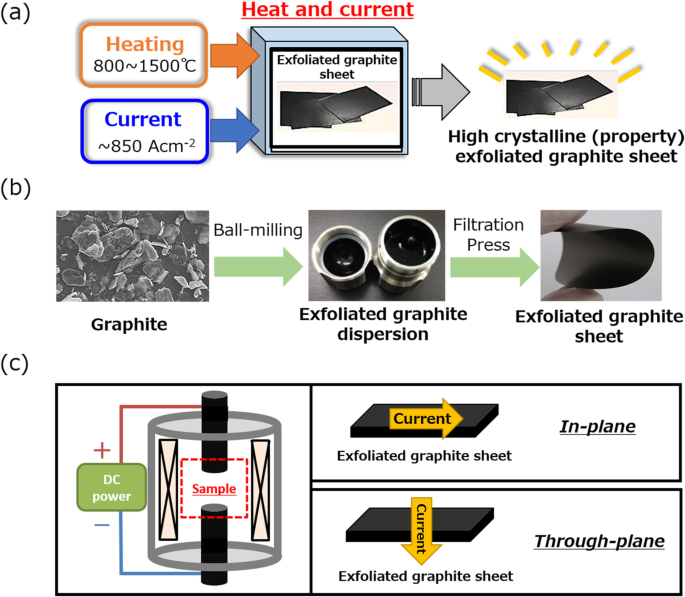

un Figure conceptuelle illustrant le post-traitement thermique et actuel des feuilles de graphite exfoliées et filtrées. b Processus de préparation de la feuille de graphite exfolié à partir de flocons de graphite tels qu'ils ont été achetés en une dispersion de graphite exfolié et en une feuille. c Composants principaux (chambre, chauffage et électrodes) de l'appareil de traitement (à gauche) et les deux configurations pour faire passer le courant dans le plan ou à travers le plan (à droite)

Équipement et procédé pour la chaleur et la technique actuelle

En général, l'équipement de traitement pour le chauffage simultané et le flux de courant est composé de trois parties :(1) une chambre adaptée au vide faible aux pressions atmosphériques pour contrôler l'ambiance, (2) un système de chauffage par induction à haute fréquence (jusqu'à 2000 ° C), et (3) électrodes circulaires opposées (diamètre 10 mm) composées de graphite isotrope pour appliquer un courant élevé (maximum 266 A à 120 V, ou ~ 850 A·cm −2 DC). Le système est décrit en détail dans un rapport précédent [27, 28]. Dans cette série d'expériences, un Ar ambiant a été utilisé.

La conception des surfaces de contact des électrodes coplanaires opposées pour s'adapter à la fois au flux de courant dans le plan et à travers le plan (Fig. 1c) était importante pour cet examen de courant. Pour la configuration de courant traversant le plan, la feuille a été prise en sandwich entre les deux surfaces d'électrodes opposées, comme illustré sur la figure 1c. Pour la configuration de courant dans le plan, comme illustré dans la Fig. 2 supplémentaire, des électrodes de forme personnalisée ont été préparées avec un évidement rectangulaire pour permettre l'insertion d'une plaque de zircone électriquement isolante. De cette façon, la feuille est prise en sandwich entre les deux contacts personnalisés, mais le flux de courant passe dans le plan de l'échantillon. Pour confirmer la stabilité et la reproductibilité du traitement, chaque expérience a été réalisée cinq fois, et les valeurs moyennes et les écarts types sont rapportés. Nous tenons à noter que ce traitement n'est pas un processus CVD in situ car les précurseurs de la source ne sont pas introduits pour initier la croissance. Ce processus fournit uniquement de l'énergie, grâce à une combinaison de chaleur et de courant électrique, pour induire la guérison des défauts dans les feuilles de graphène.

Le temps de traitement standard a été choisi pour être de 1 min parce que nos résultats des effets dépendants du temps du traitement ont révélé que seule une amélioration nominale a été observée pendant 30 s, et pendant plus de 1,5 min, des dommages à la structure du graphène ont été observés. Les dommages ont été mis en évidence par une diminution du rapport G/D, comme le montre la figure supplémentaire 3a. En utilisant le temps de traitement d'une minute, la température de traitement standard a été déterminée en étudiant la dépendance de la température à la conductivité électrique dans la plage de 800 à 1000 ° C (Fig. 3b supplémentaire).

Caractérisations

La résistance de surface des films de graphite exfoliés a été réalisée à l'aide d'un testeur de mesure électrique à quatre sondes (Loresta GP MCP-T610, Mitsubishi Chemical Analytech Co., Ltd.).

La caractérisation structurelle a été examinée par diffraction des rayons X (XRD) Cu Kα (λ =0,15418 nm, MiniFlex II, Rigaku Corporation). La distance intercouche a été estimée à l'aide de la formulation de diffraction de Bragg (1) ;

$$ \lambda =2\kern0.5em d\cdot \sin \kern0.5em \uptheta $$ (1)où d est la distance intercouche (la distance intercouche théorique du graphite est de 0,335 nm).

Les rapports d'intensité du graphitique Raman sur l'intensité du désordre (rapport G/D) des films de graphite exfoliés avant et après le traitement thermique et courant ont été examinés à l'aide d'un spectromètre Raman (XploRA, HORIBA, Ltd.) à une longueur d'onde d'excitation de 532 nm (zone d'échantillonnage 100µm). Après correction de la ligne de base des spectres Raman obtenus, chaque intensité de pic de 1300 à 1400 cm −1 (bande D) et 1580 à 1620 cm −1 (bande G) a été mesurée. De plus, l'emplacement et l'intensité des pics 2D ont été observés par rapport à la bande G. Pour fournir un échantillonnage global et précis de la feuille, des mesures Raman ont été effectuées dans 10 positions réparties dans les films de graphite, et chaque intensité de bande du rapport Raman G/D a été calculée et moyennée. Les conditions de mesure détaillées étaient les suivantes :Spectroscope :détecteur de type Czerny Turner avec une distance focale de 200 mm, résolution (largeur de fente de 100 μm) :2–15 cm −1 , et sortie laser de 20 à 25 mW.

Résultats et discussion

Nous commençons notre processus en deux étapes en caractérisant la conductivité électrique des feuilles de graphite filtrées sous vide. Comme décrit dans la section « Méthodes / Expérimental », la conductivité électrique des feuilles de ~ 35 μm d'épaisseur (moyenne) a été réalisée à l'aide d'un appareil de mesure de la résistivité électrique à quatre sondes. La conductivité électrique moyenne s'est avérée être de 1088 ± 72 S·cm −1 ce qui se compare bien avec d'autres feuilles de graphite et de graphène filtrés.

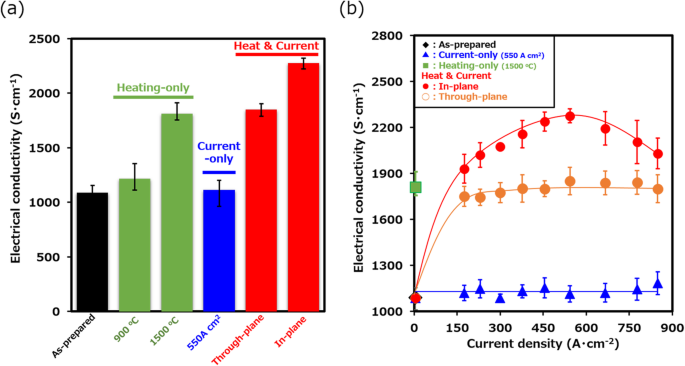

Ces feuilles ont ensuite été soumises au traitement thermique et courant pour augmenter la conductivité électrique. Nos résultats démontrent la nécessité et l'avantage d'un chauffage simultané et d'un flux de courant dans le plan sur l'amélioration des propriétés de la feuille de graphite. Nous avons appliqué un traitement combiné du flux de courant et du chauffage comme indiqué précédemment pour les nanotubes de carbone à paroi unique (SWCNT) [27, 28]. En utilisant une température de chauffage de 900°C, nous avons étudié la dépendance de la conductivité électrique de la feuille traitée en fonction de la densité de courant appliquée dans le plan. Pour chaque point, la température a été portée à 900 °C, et le courant dans le plan (0 à 850 A·cm −2 ) a été passé pendant 1 min. La conductivité électrique de chaque feuille a été mesurée et tracée (Fig. 2b). Le tracé de la conductivité électrique de la feuille en fonction de la densité de courant appliquée a montré une forte augmentation par rapport à la valeur telle que préparée (1088 ± 72 S·cm −1 ) jusqu'à 2250 ± 50 S·cm −1 à 550 A·cm −2 , qui a été suivie d'une diminution à des densités de courant élevées (850 A·cm −2 ) (Fig. 2b). Basé sur la diminution des rapports Raman G/D (85,3 ± 5,7 à 550 A·cm −2 à 10,7 ± 1,0 à 850 A·cm −2 ), nous soupçonnons que la diminution observée de la conductivité électrique à des densités de courant au-delà de ~ 550 A·cm −2 est le résultat d'une dégradation structurelle par des mécanismes, tels que l'électro-migration. Sur la base de ces résultats, la condition de traitement optimale pour une atmosphère de gaz Ar a été déterminée à 550 A·cm −2 à 900°C. Ces résultats démontrent l'efficacité et l'avantage de l'utilisation simultanée de la chaleur et du flux de courant.

un Conductivité électrique des feuilles de graphite pour le boîtier brut et suivant différentes conditions de traitement. b Dépendance de la dépendance de la conductivité électrique sur la densité de courant appliquée pour différentes conditions de traitement (courant uniquement, chaleur et courant dans le plan, et chaleur et courant dans le plan.) Le chauffage seul et tel que préparé sont inclus comme référence.

Pour vérifier l'importance du chauffage combiné et du traitement de flux de courant électrique dans le plan, nous avons mené plusieurs expériences de contrôle en utilisant un (1) traitement de chauffage seul, (2) un traitement de courant seul et (3) un chauffage combiné et à travers -flux de courant dans le plan. En bref, aucune autre condition de procédé n'a démontré le niveau équivalent d'amélioration de la conductivité électrique comme décrit ci-dessus. Tout d'abord, le traitement de chauffage seul a été effectué à 900 et 1500 °C dans une atmosphère d'Ar pendant 5 h. Semblable aux résultats observés pour les NTC, le chauffage seul a montré une amélioration observable à des températures égales ou supérieures à 1500 °C [29]. Comme résumé dans la figure 2a (vert), le traitement à 900 °C a entraîné une amélioration nominale de la conductivité électrique (1215 ± 70 S·cm −1 ), et le traitement à 1 500 °C a entraîné une augmentation plus significative jusqu'à ~ 1812 ± 79 S·cm −1 . De plus, dans les deux cas, nous avons observé une légère diminution du poids (~ 3 %), ce qui est probablement dû à l'élimination, peut-être au dégazage, des produits chimiques résiduels restants du processus d'exfoliation. Ces résultats montrent que le chauffage seul peut être efficace pour améliorer la conductivité électrique des feuilles de graphite, mais il nécessite des températures supérieures à 1500 °C et nécessite un temps de traitement de plusieurs heures.

Deuxièmement, nous avons examiné l'effet d'un traitement à base de courant seulement. Dans ce test, le courant électrique a circulé dans le plan pour plusieurs échantillons allant de 175 à 850 A·cm −2 pour un temps de traitement de 1 min. Après le traitement, les feuilles n'ont présenté aucune amélioration notable de la conductivité électrique (barre bleue sur la figure 2a, triangle sur la figure 2b). Ce résultat indique l'inefficacité de ce traitement uniquement courant. Nous soupçonnons que l'échauffement ohmique causé par le courant est insuffisant pour induire un changement significatif de la cristallinité et de la conductivité électrique de la feuille.

Troisièmement, pour démontrer l'importance de la direction du flux de courant (à travers le plan par rapport au plan) dans le processus combiné de chaleur et de courant, le flux de courant a été passé à travers le plan sur une série de feuilles de graphite en utilisant les électrodes sans les plaques d'alumine isolantes comme décrit dans la section « Méthodes/Expérimental ». Les feuilles de graphite ont été soumises à des densités de courant couvrant une plage de 175 à 850 A·cm −2 , et la conductivité électrique a été mesurée et tracée en fonction du courant appliqué (Fig. 2b). A partir de ce tracé, nous faisons plusieurs observations. Premièrement, l'effet sur la conductivité électrique est immédiat avec des courants appliqués relativement faibles. Avec la densité de courant appliquée la plus faible (150 A·cm −2 ), la conductivité électrique de la feuille de graphite a augmenté d'environ 70 %. Deuxièmement, une nouvelle augmentation du courant appliqué n'a entraîné aucune amélioration supplémentaire. Troisièmement, le niveau d'augmentation de la conductivité électrique (~ 1812 ± 79 S·cm −1 ) était équivalent aux résultats de l'examen par chauffage seul, mais en revanche, n'a nécessité qu'un temps de traitement d'une minute.

Pris ensemble, ces résultats indiquent l'effet synergique d'un traitement combiné par chauffage et courant. L'application d'un traitement de 1 min à 900°C de chauffage combiné à un courant traversant le plan a amélioré le niveau de conductivité électrique similaire à celui du traitement de chauffage seul (1500°C, 5 h). Cependant, aucune amélioration supplémentaire n'a été observée avec un courant appliqué accru, ce qui suggère que dans les conditions de chauffage et de courant traversant le plan, l'énergie fournie est insuffisante pour induire une modification supplémentaire de la structure graphitique. Nous soupçonnons que le flux de courant traversant le plan induit un chauffage ohmique qui réduit essentiellement cet arrangement équivalent à un traitement thermique uniquement. De plus, la faible dépendance de la conductivité électrique sur le courant appliqué indique que le mécanisme conduisant à l'amélioration n'est pas uniquement un processus thermique (Fig. 2b). Il reste la possibilité que le temps de traitement soit trop court malgré l'augmentation de la température. Cette hypothèse expliquerait la faible dépendance observée vis-à-vis du courant appliqué. Par conséquent, ces résultats indiquent l'importance de combiner le chauffage avec un flux de courant dans le plan pour obtenir un processus de traitement efficace et efficient pour améliorer la conductivité électrique des feuilles de graphite filtrées.

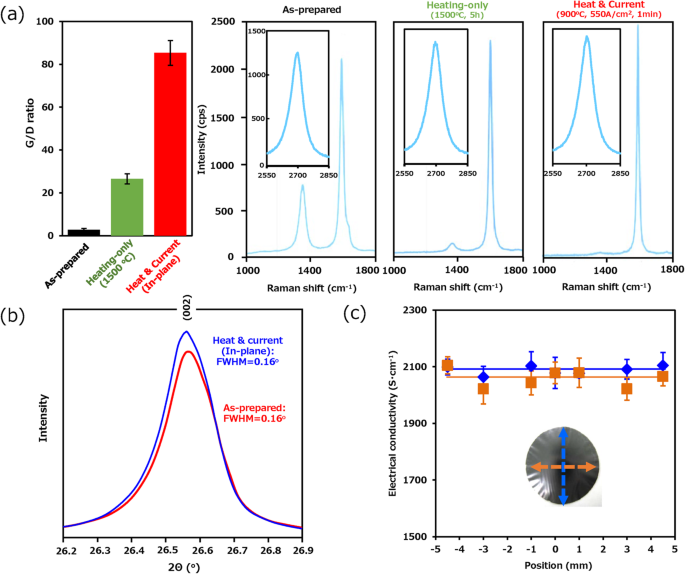

Comme notre traitement agit sur un assemblage macroscopique de paillettes de graphite filtrées dans une feuille de 10 mm × 10 mm, l'homogénéité de l'amélioration est d'une importance critique. Des rapports antérieurs utilisant des traitements par courant DC/AC et plasma ont montré des difficultés à traiter uniformément toute la surface [30]. Une grande variation de traitement est un obstacle au développement futur à grande échelle ainsi qu'au développement d'applications. Pour aborder ce point, l'uniformité de la conductivité électrique a été évaluée à 0, ± 1,0, ± 3,0 et ± 5,0 mm du centre de la feuille de graphite traitée (φ 10 mm). Comme le montre la figure 3c, la conductivité électrique moyenne était de ~ 2275 ± 50 S·cm −1 avec une variance de seulement 1,5% (x, ~ 0,7 %; y, ~ 1,5 %). Ce résultat démontre que le traitement thermique et actuel a agi sur l'ensemble de la feuille de graphite de manière exceptionnellement uniforme et suggère la possibilité d'efforts futurs de mise à l'échelle.

un Spectres Raman des feuilles de graphite filtrées et exfoliées avant et après le processus de chauffage et de courant et après le processus de chauffage seul. b FWHM de XRD (002) réflexion d'une feuille de graphite exfoliée telle que préparée et traitée. c Uniformité de la conductivité électrique à travers la surface de la feuille de graphite exfoliée traitée

Pour tenter de clarifier l'origine de l'amélioration de la conductivité électrique, une caractérisation structurale des tôles avant et après traitement a été réalisée. La caractérisation de la cristallinité a été réalisée en utilisant la spectroscopie Macro-Raman échantillonnée à travers la surface de la feuille de graphite comme décrit dans la section « Méthodes/Expérimental ». Pris ensemble, les spectres des films de graphite avant et après traitement ont montré les caractéristiques du graphite :une bande graphitique nette, une bande de désordre et une bande 2D. Le rapport Raman G/D de la feuille traitée thermiquement et par courant a augmenté de plus de 30 fois pour atteindre ∼ 85,3 ± 5,74 par rapport à celui des feuilles telles que préparées (rapport G/D ~ 2,8 ± 0,55). Un rapport précédent de Jin et al. ont rapporté que les défauts des SWCNT migrent par le passage du courant le long des nanotubes [31]. Ainsi, nous émettons l'hypothèse que le traitement induit une migration des défauts vers les bords des domaines de graphite. Cela peut expliquer la nécessité d'un flux de courant dans le plan. A titre de comparaison, les feuilles traitées par chauffage uniquement à des températures de 1500°C présentaient une augmentation de 9,5 fois du rapport G/D (~ 26,5 ± 2,38) (Fig. 3a). Le rapport G/D des feuilles traitées par traitement courant seul s'est avéré être de 2,7 ± 1,96, allant de 175 à 850 A·cm −2 , qui n'indiquait aucune amélioration de la densité de courant appliquée (ne pas montrer ces spectres) similaire à la conductivité électrique de la figure 2b. Ce résultat montre que l'amélioration de la cristallinité est bien corrélée à l'amélioration de la conductivité électrique. Les pics 2D ont été observés pour tous les échantillons à ~ 2700 cm −1 avant et après la chaleur et le processus actuel. La similitude dans la position du pic indique que le numéro de couche n'a pas été manifestement modifié par le processus de chaleur et de courant [32].

Une caractérisation structurale par diffraction des rayons X (DRX) a été réalisée sur les tôles brutes et traitées thermiquement et courant (Cu Kα :λ =0,15418 nm, MiniFlex II, Rigaku Corporation). L'observation de la réflexion (002) à 2θ =26,5° n'a révélé aucun changement évident dans la position de réflexion et la forme du profil à la suite du traitement (Fig. 3b). Cela signifie que la distance intercouche des feuilles traitées et non traitées, qui a été estimée à ~ 0,335 nm, n'a pas été affectée par le traitement. De plus, le demi-maximum sur toute la largeur (FWHM) de la réflexion (002), qui est lié à l'espacement des couches, n'était pas non plus affecté à ~ 0,16°. Ces résultats suggèrent que l'amélioration observée de la conductivité électrique ne provient pas d'une amélioration de l'espacement intercouche des flocons individuels. Pris ensemble, les résultats Raman et XRD suggèrent que l'amélioration de la cristallinité, ainsi que les caractéristiques structurelles associées, telles que les jonctions interparticulaires ou la fusion de domaines adjacents, semblent être la principale origine de l'augmentation observée de la conductivité électrique. Nos tentatives d'observation microscopique de ce phénomène ont échoué.

Nous souhaitons commenter les limites et la possibilité d'une mise à l'échelle de ce processus. Bien que ce traitement présente un potentiel d'amélioration efficace et efficiente des propriétés des feuilles de graphite, nous reconnaissons le besoin d'une source de puissance élevée ainsi que des températures de traitement relativement élevées (~ 900 °C) pour rester efficace dans le temps. Sur la base de nos précédents travaux sur le traitement des nanotubes de carbone monoparoi, la température de traitement peut être diminuée avec une augmentation associée du courant de traitement [29]. Par conséquent, une approche possible pour réduire la température à ~ 800°C serait d'augmenter le courant appliqué à ~ 20%. De plus, des études antérieures ont montré que ce processus est fondamentalement évolutif en traitant plusieurs feuilles simultanément et en obtenant des résultats similaires. Étant donné que ce procédé peut améliorer efficacement la conductivité électrique (de 1088 ± 72 à 2275 ± 50 S·cm −1 ) de graphite exfolié en seulement 1 min, nous envisageons que cette technique devrait être adaptée à un procédé roll-to-roll pour permettre un traitement continu et à grande échelle des feuilles de graphite. Par conséquent, ce travail peut avoir une implication significative dans l'amélioration des films de graphite macroscopiques et hautement conducteurs pour les matériaux d'électrode pour les nanocomposites avec conductivité électrique, blindage électromagnétique et dispositifs photoniques.

Conclusions

En conclusion, nous avons démontré une approche pour fabriquer des feuilles de graphite hautement conductrices constituées de feuilles de graphite exfoliées et un traitement consistant en un chauffage combiné et un flux de courant électrique dans le plan. Ce traitement s'est avéré essentiel pour améliorer la conductivité électrique des feuilles de graphite exfolié 2,1 fois de 1088 ± 72 à 2275 ± 50 S·cm −1 . Nous notons que notre niveau de conductivité électrique reste environ 20% de celui rapporté par Song et al. (11 000 S·cm −1 , 5-8 h) [14], mais en revanche, cette approche ne nécessite qu'un temps de traitement d'une minute. De plus, notre approche a traité uniformément l'ensemble de la feuille de 10 mm avec un écart de 1,5 %, ce qui a des implications importantes à la fois pour l'application de ce matériau et la possibilité d'une mise à l'échelle.

Disponibilité des données et des matériaux

Toutes les données sont entièrement disponibles sans restriction.

Abréviations

- CVD :

-

Dépôt chimique en phase vapeur

- N2 :

-

Azote

- Ar :

-

Argon

- XRD :

-

Diffraction des rayons X

- DC :

-

Courant continu

- CA :

-

Courant alternatif

- FWHM :

-

Pleine largeur moitié maximum

- AFM :

-

Microscope à force atomique

Nanomatériaux

- Tension et courant

- Condensateurs et calcul

- Inductances et calcul

- Inducteurs en série et parallèles

- Calculs complexes de tension et de courant

- Fil de nanotubes de carbone, muscle et feuilles transparentes

- Nanoparticules pour le traitement du cancer :progrès actuels et défis

- Caractéristiques optiques et électriques des nanofils de silicium préparés par gravure autocatalytique

- Réglage de la chimie de surface du polyétheréthercétone par revêtement d'or et traitement au plasma