Un processus de transfert de colophane amélioré pour la réduction des particules de résidus pour le graphène

Résumé

Dans ce travail, un processus de transfert de colophane amélioré est initié. Un revêtement d'anisole est introduit sur la base du processus de transfert de colophane pour réduire les particules résiduelles à la surface du graphène transféré. Les échantillons de colophane/graphène et d'anisole/colophane/graphène sont manipulés sans cuisson et avec cuisson à différentes températures, c'est-à-dire 100 °C, 150 °C et 200 °C. La microscopie à force atomique (AFM) et la spectroscopie Raman sont utilisées pour caractériser les propriétés de surface du graphène transféré. L'élimination de la couche protectrice de colophane et des couches d'anisole/colophane sans cuisson s'avère plus efficace et bénéfique par rapport au procédé de transfert de PMMA conventionnel. En outre, de meilleurs résultats en termes de rugosité de surface réduite et de particules résiduelles sont obtenus en introduisant de l'anisole dans le processus de transfert de colophane amélioré. Résistance de feuille uniforme et faible (R ch ) est également observé sur le graphène transféré à l'aide de ce processus amélioré.

Contexte

La nature bidimensionnelle (2D) isolée du graphène a suscité un vif intérêt en raison de ses propriétés exceptionnelles. Cependant, ces excellentes propriétés sont attribuées au graphène monocouche isolé. Ces propriétés uniques incluent une résistance à la rupture mécanique de ~ 130 GPa [1] et des propriétés électriques inhabituelles [2,3,4] par rapport à d'autres matériaux semi-conducteurs, c'est-à-dire une mobilité des électrons au-delà de 2,5 × 10 5 cm 2 V −1 s −1 à température ambiante [5]. Sur la base des propriétés rares susmentionnées, le graphène est devenu l'une des alternatives les plus prometteuses pour Si. Toutes ces caractéristiques font du graphène une entrée dans la nouvelle génération de technologies au-delà des limites des matériaux semi-conducteurs conventionnels [6,7,8].

Les propriétés décrites ci-dessus sont principalement liées au graphène intrinsèque. En réalité, pour obtenir ces propriétés complexes, une croissance de grande surface du graphène est nécessaire. Pour la croissance du graphène, la méthode de dépôt chimique en phase vapeur (CVD) est un processus efficace et peu coûteux pour produire du graphène monocouche de grande surface [9]. Cependant, il nécessite un substrat métallique tel que Cu en utilisant la méthode CVD pour faire croître le graphène. L'utilisation complète des excellentes propriétés du graphène nécessite que le graphène cultivé soit transféré sur une variété de substrats. Étant donné que le graphène cultivé par CVD est plus attrayant pour l'application dans les dispositifs électroniques haute performance et les électrodes transparentes [10, 11], différentes méthodes ont donc été développées pour le transférer sur le matériau isolant, comme le polydiméthylsiloxane (PDMS) [12 ], le polyméthacrylate de méthyle (PMMA) [13,14,15,16] et le polycarbonate (PC) [17]. et suivie de l'élimination de ces polymères par dissolution dans des solvants organiques. Néanmoins, malgré le soin intensif apporté à ces méthodes, la forte interaction entre les polymères et le graphène ainsi que la faible solubilité des polymères dans les solvants rendent malheureusement assez difficile l'élimination complète des résidus de polymère. Les résidus de polymère restants et les dommages causés par le graphène tel que transféré dégradent inévitablement les performances des dispositifs à base de graphène de manière significative. Par conséquent, la rugosité de surface et les dommages résultants du graphène tel que transféré imposent un défi majeur dans l'amélioration des propriétés optiques, électriques et mécaniques du graphène [18, 19]. Afin de tirer pleinement parti de ces propriétés, une méthode de transfert évolutive dans laquelle les exigences de moins de dégradations et d'absence de polymère peuvent être satisfaites est fortement souhaitée.

Pour répondre à ces exigences, le premier besoin est d'étudier la raison des dégradations à la surface du graphène. Les altérations résultent principalement de l'élimination de la couche polymère protectrice dans les solvants. Le but de cette couche protectrice polymère est de protéger le graphène du pliage, des déchirures et des fissures. Une bonne couche protectrice doit avoir une faible énergie d'adsorption (E annonce. ), une bonne résistance au support, et une bonne solubilité dans les solvants et ce dernier garantit l'élimination facile de cette couche protectrice après transfert de graphène. Récemment, la colophane (C19 H29 COOH), une petite molécule organique naturelle, a été signalé pour fournir une bonne couche protectrice avec un faible E annonce (1,04 eV) par rapport au PMMA couramment utilisé (E annonce> 1,45 eV), une bonne force de support et, plus important encore, une élimination facile dans les solvants en raison de la propriété intrinsèque en tant que petite molécule [20]. Par conséquent, la colophane favorise notre intérêt à aider énormément au transfert propre et sans dommage du graphène cultivé par CVD.

Par la présente, nous décrivons le transfert de colophane du graphène cultivé par CVD, qui s'est avéré bien soluble dans les solvants organiques et a une faible interaction avec le graphène et fournit une résistance mécanique suffisante. La température de transition vitreuse de la colophane est de 70°C. Étant donné que des résidus de polymère appréciables existent encore en utilisant le procédé de transfert de colophane dans notre travail, un procédé de transfert de colophane amélioré, dans lequel un revêtement d'anisole est introduit afin de réduire considérablement les résidus de polymère, est proposé. De plus, avant de plonger dans l'acétone pour dissoudre la couche protectrice de polymère sur le graphène, c'est-à-dire la colophane et l'anisole/colophane, les échantillons sont cuits à 100 °C, 150 °C et 200 °C pendant 30 min afin de sonder si la cuisson a des effets sur l'élimination des résidus de polymère et l'amélioration de la rugosité de surface du graphène tel que transféré. Les résultats ont été comparés au processus de transfert PMMA en vigueur.

Présentation de l'hypothèse

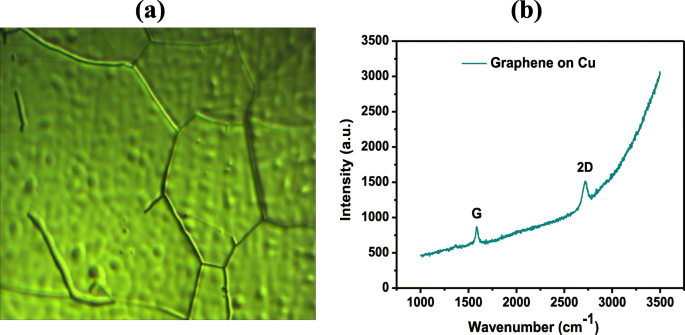

Les échantillons de graphène utilisés ici ont été cultivés sur une feuille de cuivre (Cu) de 25 μm d'épaisseur (5 × 5 cm 2 ) par dépôt chimique en phase vapeur à basse pression (LPCVD) dans un four tubulaire en quartz [21, 22]. Initialement, la feuille de cuivre a été recuite dans une atmosphère d'hydrogène à 1010°C et une pression de 300 Pascal pendant 1 h. Ensuite, la décomposition du précurseur (CH4 :H2 =0,5:300 sccm) a été coulé dans le four à la même température/pression pendant 50 min pour faire croître un mince film cristallin de graphène. Après la synthèse, les échantillons de graphène ont été refroidis à température ambiante (le flux de méthane a été arrêté à 600°C). Cependant, le carbone se dissout dans le métal jusqu'à quelques pour cent atomiques; l'utilisation de métaux ne formant pas de carbure, par exemple Cu, Ni et Pt, est préférée [23]. Les métaux couramment utilisés sont le Ni et le Cu, qui agissent tous deux comme catalyseur. Bien que Ni soit moins cher que Cu, on constate que la décomposition catalytique thermique du méthane sur une feuille de cuivre est un processus auto-limitant. Dans ce cas, il a été rapporté que 95% de la surface du substrat est recouverte de graphène [21]. Par conséquent, Cu devient le choix populaire comme matériau de substrat pour le graphène monocouche cultivé par CVD. La figure 1 montre l'image au microscope optique et les spectres Raman du graphène cultivé par CVD.

un Micrographie optique de graphène cultivé par CVD sur Cu. b Spectroscopie Raman de graphène cultivé par CVD sur Cu

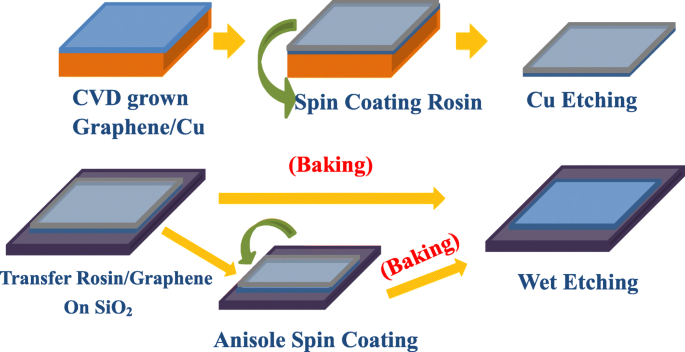

La figure 2 illustre les schémas des processus de transfert de colophane et de transfert de colophane amélioré, respectivement. La colophane a été appliquée par centrifugation sur le graphène cultivé par CVD comme bouclier pour se protéger des dommages pendant le processus de transfert. Le 50 wt. % solution de colophane (C19 H29 COOH) dissous dans du lactate d'éthyle a été utilisé en raison de sa viscosité élevée et de sa bonne capacité à former un film. Notez que l'emploi de colophane avec une concentration inférieure à 50 wt. % conduit généralement à une capacité de formation de film moins visqueuse, plus étouffante et faible qui ne peut pas offrir un support suffisant pour le graphène. Les échantillons de colophane/graphène/Cu ont ensuite été placés dans une solution de nettoyage (HCl:H2 O2 :H2 O =1:1:1) pendant 50 s pour éliminer la poussière et les résidus attachés à l'arrière du Cu pendant le revêtement par centrifugation. La face accessible en graphène-cuivre a ensuite été gravée par immersion dans une solution de marbre HCl (50 ml):H2 O (50 ml):CuSO4 ·5H2 O (10 g) pendant 1,5 h, laissant une membrane souple de colophane/graphène en suspension dans la solution. La membrane en suspension a été transférée dans de l'eau DI 5 fois pour rincer la solution de gravure résiduelle. La membrane flottante souple et fragile a été transférée sur le SiO2 substrat avec soin et précision. Un procédé de transfert de colophane modifié a été proposé pour réduire davantage les résidus de polymère et améliorer la qualité du graphène transféré, où colophane/graphène/SiO2 les échantillons ont été revêtus par centrifugation d'anisole à 500 rpm pendant 10 s et à 1200 rpm pendant 30 s. Tous les échantillons ont été classés en non cuits (température ambiante, température ambiante) et cuits à 100 °C, 150 °C et 200 °C pendant 30 min. La couche de colophane de support est éliminée par un bain d'acétone, tandis que l'anisole est utilisé dans le processus de transfert amélioré activé par la colophane qui a également été ensuite éliminé par un bain d'acétone. Tout le graphène transféré a été caractérisé à l'aide de la spectroscopie Raman à une longueur d'onde d'excitation de 532 nm dans l'air en utilisant un objectif × 100 pour déterminer la qualité de la couche de graphène vierge et telle que transférée à l'aide du processus de transfert amélioré activé par la colophane. La caractérisation de l'AFM se fait en mode tapotement à l'aide du modèle Bruker Dimension Icon dans des conditions de température et d'atmosphère standard. La mesure en quatre points (technique Kelvin) est effectuée pour mesurer la résistance de la feuille à des points aléatoires sur le 2 × 2 cm 2 zone d'échantillons.

Schémas du processus de transfert

Test de l'hypothèse

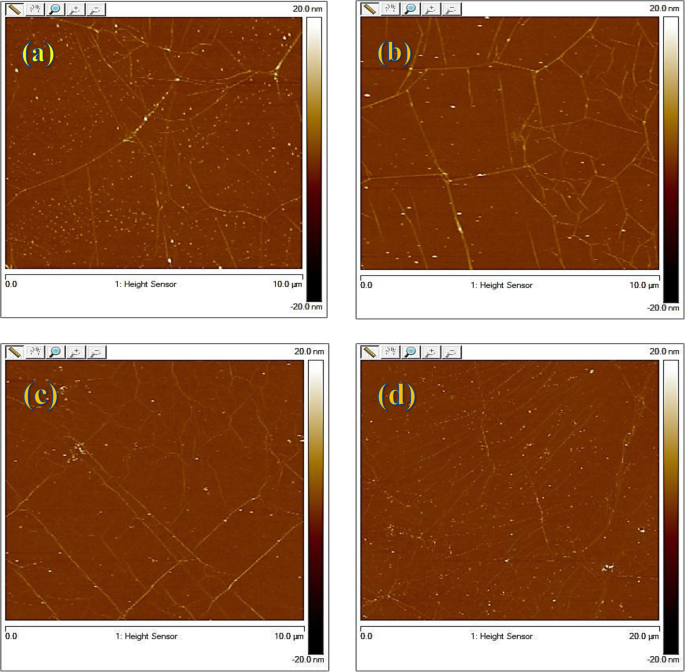

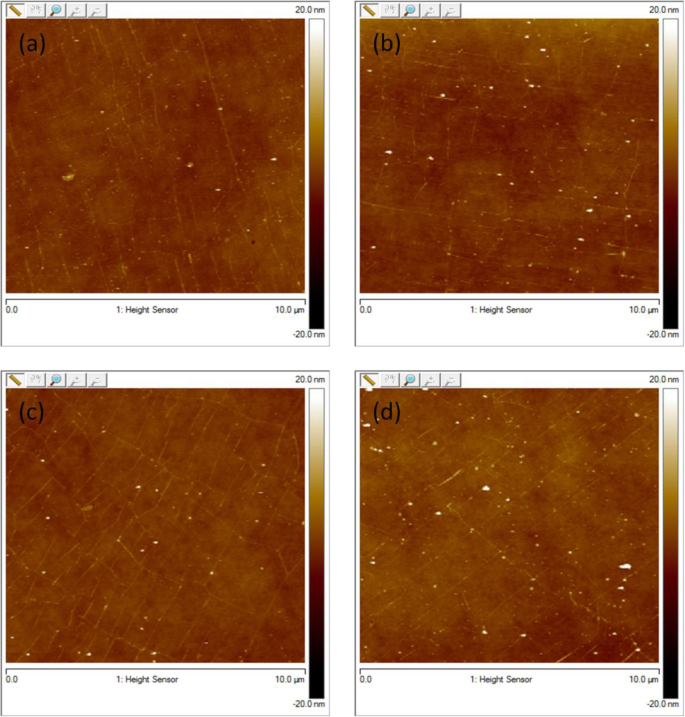

La figure 3 montre les images AFM du graphène utilisant le processus de transfert de colophane sans cuisson décrit ici comme à température ambiante (RT) et avec cuisson à différentes températures, c'est-à-dire 100 °C, 150 °C et 200 °C pendant 30 min, respectivement . La morphologie de surface du graphène tel que transféré a été étudiée à l'aide de l'AFM en mode contact étroit (taraudage) et dans des conditions atmosphériques standard. Comme on le voit, il y a des rides visibles à la surface de tous les échantillons de graphène qui ne peuvent être évitées tant que du graphène cultivé par CVD sur Cu est utilisé. Hormis les rides, certains résidus de colophane ont tendance à rester à la surface, qui sont visibles sous forme de points blancs sur l'image du spectrographe AFM. S'il est scruté, le cas RT montre le plus de particules contrairement aux autres avec la cuisson. Cela démontre clairement que la cuisson est utile pour réduire les particules de résidus dans le processus de transfert de colophane. La moyenne quadratique (RMS) et la rugosité (R q ) les valeurs du graphène tel que transféré sont également collectées en scannant une surface de 10 μm × 10 μm. Par rapport à R q valeurs de 0,889 nm, 0,97 nm et 0,992 nm pour le graphène cuit à 100, 150 et 200 °C, le R le plus bas q valeur de 0,668 nm se produit pour le graphène sans cuisson. Ceci, cependant, souligne que la cuisson n'est pas bénéfique pour atteindre un faible R q valeur qui est également souhaitée pour l'application pratique du graphène. Ce R q La valeur peut être particulièrement utilisée comme quantification de la morphologie de surface du graphène transféré. Les molécules d'eau piégées entre la membrane de graphène souple et le SiO2 pendant le prélèvement de l'eau DI romprait le graphène, produisant ainsi des fissures dans le graphène. En conséquence, le R q valeur augmente avec l'augmentation de la température de cuisson. Il n'est donc pas recommandé de cuire le graphène à des températures élevées même si la cuisson est bonne pour réduire les particules de résidus.

Spectre AFM de a transfert enduit de colophane/graphène à température ambiante (RMS =0.668 nm) et b –d échantillon de colophane/graphène cuit à 100 °C (RMS =0,889 nm), 150 °C (RMS =0,97 nm) et 200 °C (RMS =0,992 nm), respectivement

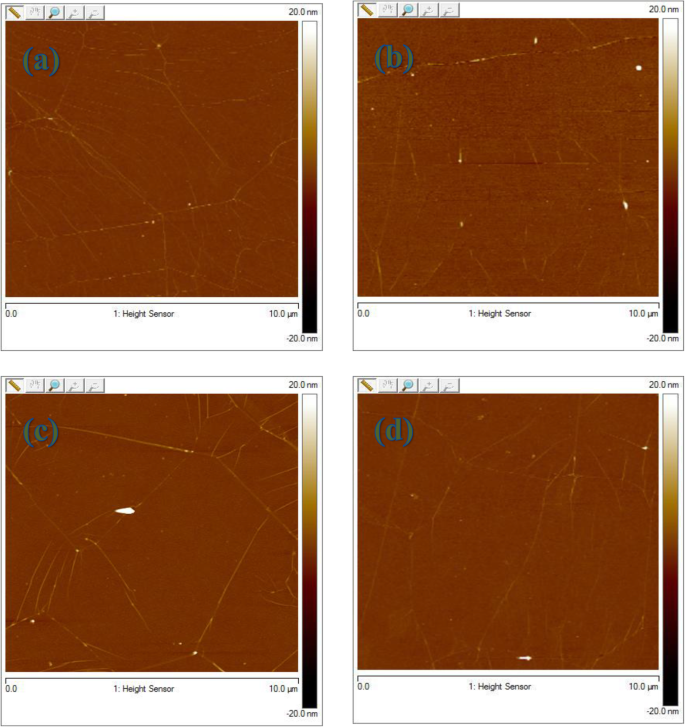

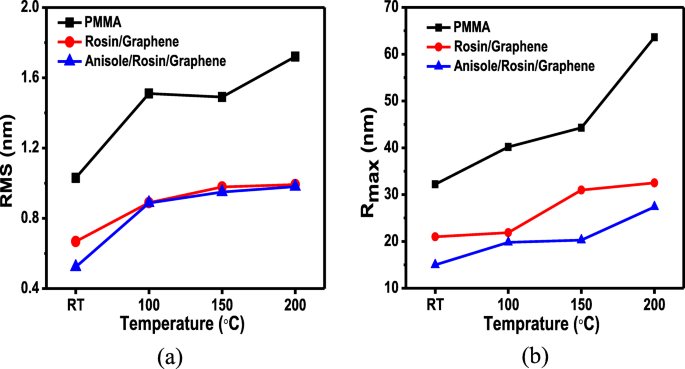

La figure 4 montre les images AFM du graphène utilisant le processus de transfert de colophane amélioré en présence d'anisole sans cuisson (RT) et avec cuisson à différentes températures, c'est-à-dire 100 °C, 150 °C et 200 °C pendant 30 min, respectivement . Comme on le voit, des rides sont également observées pour tout le graphène transféré, mais la visibilité est plus faible par rapport au seul processus de transfert activé par la colophane sur la figure 3 et au processus de transfert activé par le PMMA sur la figure 5. Comme prévu, les particules de résidus sont considérablement réduites pour tous le graphène contraste fortement avec les observations de la figure 3. Dans le processus de transfert amélioré de la colophane, cette réduction remarquable des particules de résidus avec l'introduction d'anisole serait plutôt attribuée à la capacité de l'anisole comme solvant puissant en collaboration avec l'acétone. L'anisole/colophane se dissout plus facilement que la colophane nue dans l'acétone, ce qui conduit à un graphène plus propre dans le processus de transfert amélioré de la colophane. De plus, le R q les valeurs pour le graphène sans cuisson et avec cuisson à 100, 150 et 200 °C sont respectivement de 0,523 nm, 0,887 nm, 0,95 nm et 0,98 nm. Un assouplissement au graphène tel que transféré avec l'introduction d'anisole peut aider à atteindre le R inférieur q valeur de 0,523 nm dans le processus de transfert de colophane amélioré que celle de 0,668 nm dans le processus de transfert de colophane, tandis que la valeur la plus basse pour R q en cas de méthode de transfert conventionnelle utilisant le PMMA est de 1,03 nm. Dans ce processus de transfert de colophane amélioré, il est à nouveau prouvé que la cuisson n'est pas bénéfique pour obtenir un faible R q valeur pour une raison similaire, c'est-à-dire des fissures produites lors de la cuisson à haute température. Notez que par rapport au R q valeur de 1,03 nm dans le processus de transfert de PMMA, le processus de transfert de colophane et de colophane amélioré montre un R beaucoup plus petit q valeurs, ce qui manifeste la supériorité des processus de transfert de graphène adoptés dans ce travail. Par rapport à R q rugosité, la hauteur maximale des grosses particules résiduelles (R max ) est également un paramètre important dans l'application de dispositifs à couche mince de grande surface, car il détermine si un court-circuit peut se produire dans les dispositifs. La figure 6b montre le R moyen max à température ambiante, 100 °C, 150 °C et 200 °C. La valeur minimale pour le R max , c'est-à-dire 15 nm, est obtenu à TA pour l'anisole/colophane/graphène. Cela confirme également l'avantage d'un processus de transfert de colophane amélioré à température ambiante.

Spectre AFM de a Transfert enrobé d'anisole/colophane/graphène à température ambiante (RMS =0.523 nm) et b –d échantillon d'anisole/colophane/graphène cuit à 100 °C (RMS =0,887 nm), 150 °C (RMS =0,950 nm) et 200 °C (RMS =0,98 nm), respectivement

Spectre AFM de a Transfert enduit de PMMA à température ambiante (RMS =1.03 nm) et b –d Échantillon transféré de PMMA cuit à 100 °C (RMS =1,51 nm), 150 °C (RMS =1,49 nm) et 200 °C (RMS =1,72 nm), respectivement

un Rugosité quadratique moyenne (RMS) (nm) du PMMA, de la colophane/graphène et de l'anisole/colophane/graphène. b Hauteur maximale (R max ) de PMMA, colophane/graphène et transfert enrobé d'anisole/colophane/graphène

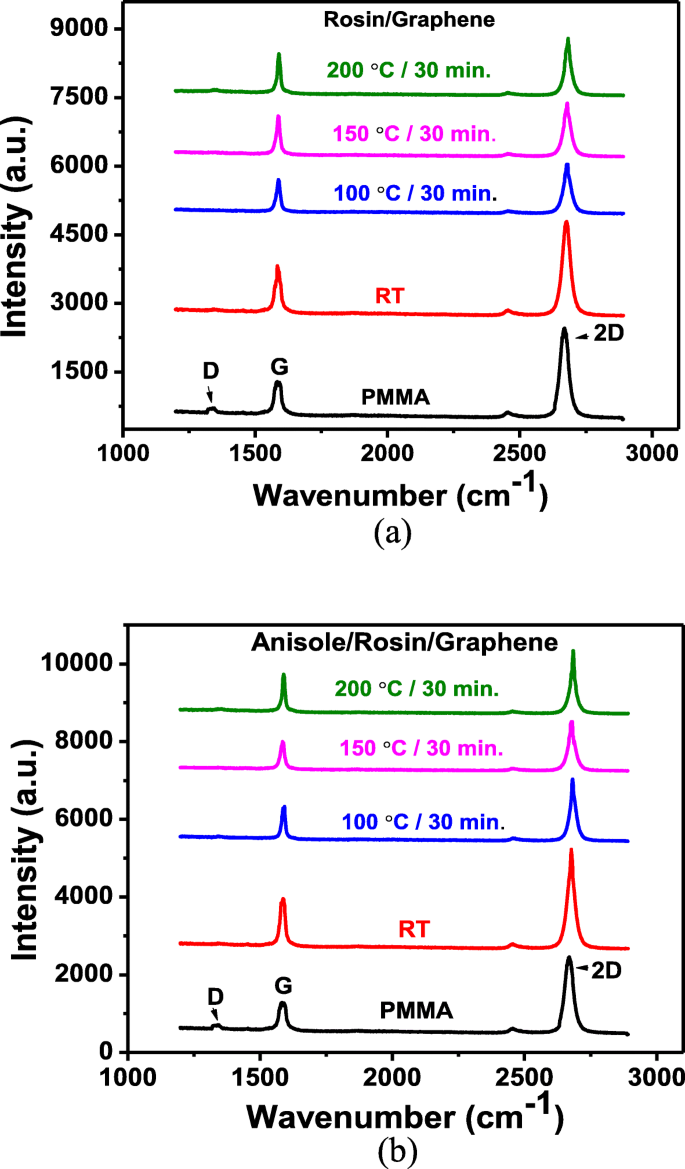

Malgré cela, le processus de transfert de colophane amélioré est évidemment avantageux en termes de particules résiduelles et de R q valeurs et R max , la qualité du graphène tel que transféré mérite d'être évaluée. Sur la figure 7, les spectres Raman du graphène tel que transféré en utilisant le procédé de transfert de colophane et de colophane amélioré sans cuisson (RT) et avec cuisson à 100 °C, 150 °C et 200 °C sont affichés. Comme le montre la figure 7a, deux pics situés dans les spectres Raman à 1580 cm −1 (G), un mode vibrationnel primaire dans le plan, et 2676 cm −1 , une harmonique de second ordre d'une vibration dans le plan différente (2D), sont trouvées. Ces pics sont déduits d'un laser d'excitation à 532 nm. La position et la forme de ces deux pics sont proéminentes, définissant clairement le matériau à être du graphène. De plus, les rapports des intensités de la bande 2D sur la bande G (I 2D /Je G ) sont de 1,61 à 1,65, indiquant la couche unique de graphène tel que transféré. L'absence de pics D dans les spectres Raman pour le graphène tel que transféré avec cuisson à différentes températures confirme qu'il est peu probable que le trouble apparaisse en utilisant à la fois la colophane et le processus de transfert amélioré de la colophane. De plus, aucun pic lié à la colophane et à l'anisole n'est détecté pour tout le graphène transféré. L'hypothèse de l'absence de pics liés à la colophane ou à l'anisole a été faite sur le fait que les spectres Raman semblaient être les mêmes après le processus de transfert que ceux observés par rapport aux spectres Raman du graphène vierge cultivé sur Cu. L'apparition du pic D après le processus de transfert dans l'échantillon cuit montre les défauts induits lors de l'élimination de la colophane. De plus, les résidus de colophane après le processus de transfert sont très faibles. Par conséquent, il est peu probable que des pics liés à la colophane apparaissent dans les spectres Raman du graphène tel que transféré.

b Spectre Raman du transfert enduit de colophane/graphène à différentes températures par rapport au transfert PMMA. b Spectre Raman du transfert revêtu d'anisole/colophane/graphène à différentes températures par rapport au transfert PMMA

Les changements dans les pics Raman G et 2D du graphène sont généralement produits par une combinaison de contrainte et de dopage en raison de l'interaction avec le substrat ou la couche de support pendant le processus de transfert. Il est connu que le décalage vers le bleu des positions de la bande G et de la bande 2D indiquait un dopage p du graphène. La montée en puissance de crête 2D de ~ 6 cm −1 démontre le dopage du processus de transfert activé par la colophane ; le phénomène décrit a déjà été rapporté dans la littérature [24, 25]. L'intensité maximale pour le graphène tel que transféré sans cuisson est évidemment plus élevée que celle avec cuisson à haute température. En outre, la valeur pleine largeur à mi-hauteur (FWHM) de la bande 2D pour le graphène tel que transféré sans cuisson est de 38,18 cm −1 qui est le plus petit par rapport à ceux avec une cuisson à haute température. Ces résultats signifient que la température ambiante est favorable pour obtenir du graphène de haute qualité pendant le processus de transfert de colophane.

Sur la figure 7b, les spectres Raman pour le graphène tel que transféré en utilisant le processus de transfert de colophane amélioré sont présentés ; des observations similaires peuvent être faites pour le graphène tel que transféré en utilisant le processus de transfert de colophane. L'intensité maximale est également très élevée et la valeur FWHM de la bande 2D pour le graphène tel que transféré sans cuisson est de 35,79 cm −1 ce qui est un peu plus bas que celui de la figure 7a. Tous les résultats susmentionnés montrent que la qualité du graphène tel que transféré est intacte ou même meilleure en utilisant ce processus de transfert de colophane amélioré, par rapport au processus de transfert de colophane.

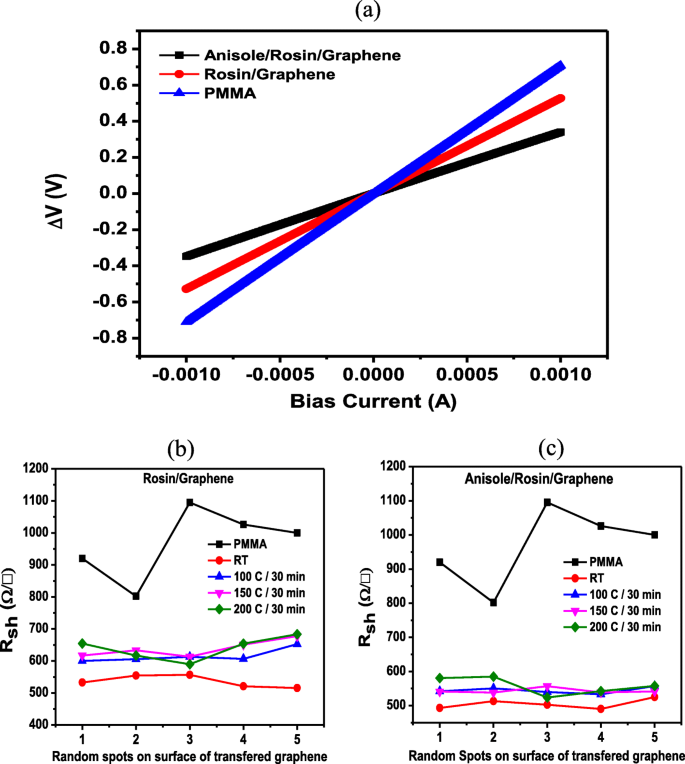

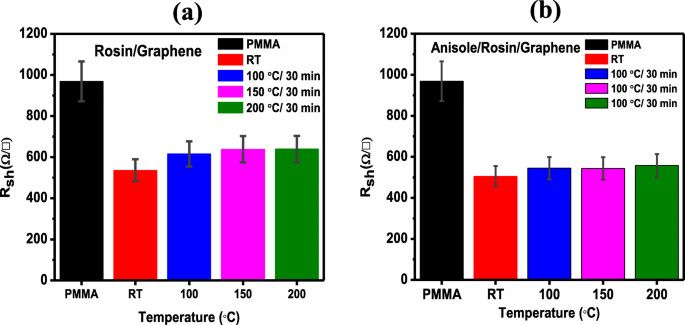

La figure 8a illustre les caractéristiques I-V du graphène tel que transféré à l'aide du processus de transfert PMMA, colophane et anisole/colophane. Pour vérifier la qualité du graphène tel que transféré, la résistance en feuille (R ch ) les données sont collectées et illustrées dans les Fig. 8b, c. La résistance de couche a été mesurée par un système de mesure de résistivité à 4 sondes. De plus, il s'agit d'une mesure essentielle et principale des performances électriques des matériaux 2D. R ch est mesurée en 5 points sur chaque échantillon. La taille de l'échantillon est d'environ 2 × 2 cm 2 afin d'obtenir des résultats fiables. Sur la figure 8b, le R ch les données pour le graphène tel que transféré en utilisant le processus de transfert de colophane à des endroits aléatoires sont présentées. Comme on le voit, pour tout le graphène, R dispersé ch des valeurs comprises entre 500 et 700 Ω/□ se trouvent sur la surface du graphène tel que transféré. La valeur la plus basse de R ch se produit pour le graphène sans cuisson qui est également en bon accord avec les observations des spectres Raman. Sur la figure 8c, le R ch les valeurs pour le graphène tel que transféré en utilisant le processus de transfert de colophane amélioré sont indiquées. Comme on le voit, par rapport à la figure 8a, l'uniformité de R ch est bien meilleure et la plage de R ch les valeurs sont significativement plus étroites, c'est-à-dire 500 à 600 /□. Plus important encore, le R ch les valeurs dans le processus de transfert de colophane amélioré sont généralement inférieures à celles du processus de transfert de colophane et le R le plus bas ch une valeur de ~ 500 Ω/□ se produit également pour le graphène sans cuisson. La figure 9a, b montre la valeur moyenne de la résistance de couche à travers la surface de l'échantillon. Le graphique à barres montre clairement que la valeur moyenne de la résistance de la feuille pour le processus de transfert de colophane amélioré est la plus basse, c'est-à-dire 493,4 /□. Ceci démontre à nouveau la supériorité de ce procédé de transfert amélioré proposé dans le présent travail en termes de performances électriques. Bien sûr, il convient de noter qu'outre l'amélioration des performances électriques, les changements de résistance de la feuille pourraient également être le résultat d'autres facteurs tels que le dopage.

un Courbe caractéristique I-V pour le graphène transféré typique en utilisant du PMMA, de la colophane et du graphène anisole/colophane. b Résistance feuille R ch mesure à 5 points aléatoires différents de graphène tel que transféré par colophane/graphène. c Mesure de la résistance de la feuille à 5 points aléatoires différents de graphène tel que transféré par anisole/colophane/graphène

un Valeur moyenne de la mesure de la résistance de la feuille du processus de transfert activé par la colophane. b Valeurs moyennes de la résistance de feuille du processus de transfert amélioré activé par la colophane avec la valeur de résistance de feuille minimale de 493,4 /□ à RT

Implications de l'hypothèse

Dans ce travail, un procédé de transfert de colophane amélioré est proposé dans le but de réduire davantage les particules de résidus sur la base du processus de transfert de colophane. Le procédé de transfert amélioré établi est comparé au procédé de transfert PMMA conventionnel. On constate que ce procédé de transfert de colophane amélioré par l'introduction d'anisole est en effet avantageux en termes de particules de résidus significativement réduites ainsi que de bonne qualité de graphène transféré. Cette réduction remarquable des particules de résidus serait plutôt attribuée à la capacité de l'anisole comme solvant puissant en collaboration avec l'acétone. L'anisole/colophane se dissout plus facilement que la colophane nue dans l'acétone, ce qui conduit à un graphène plus propre dans ce processus de transfert de colophane amélioré. La valeur FWHM de la bande 2D pour le graphène tel que transféré en utilisant le processus de transfert de colophane amélioré est de 35,79 cm −1 , qui est évidemment inférieur à 38.18 cm −1 pour le transfert de graphène en utilisant le procédé de transfert de colophane. De plus, le graphène tel que transféré en utilisant le processus de transfert de colophane amélioré montre généralement un R inférieur ch des valeurs de 500 à 600 /□ que celles de 500 à 700 Ω/□ en utilisant le procédé de transfert de colophane. La cuisson à haute température exerce des effets marginaux sur les particules de résidus et la qualité du graphène tel que transféré, ce qui n'est donc pas recommandé. Les résultats obtenus dans ce travail devraient être utiles pour faire progresser le processus de transfert de graphène propre afin de réaliser des dispositifs à base de graphène de haute performance à l'avenir.

Disponibilité des données et des matériaux

Les auteurs déclarent que les matériaux, les données et les protocoles associés sont à la disposition des lecteurs, et toutes les données utilisées pour l'analyse sont incluses dans cet article.

Nanomatériaux

- Repenser le processus d'intégration logicielle pour les opérations de fabrication additive

- Carbone à haute porosité autodopé fortement graphitique-azote pour l'électrocatalyse de la réaction de réduction de l'oxygène

- Évaluation des structures graphène/WO3 et graphène/CeO x en tant qu'électrodes pour les applications de supercondensateurs

- Composite Si/Graphène intégré fabriqué par réduction thermique au magnésium comme matériau d'anode pour les batteries lithium-ion

- Un aptacapteur fluorescent à base d'oxyde de graphène pour la détection d'activation de CCRF-CEM

- L'oxyde de graphène réduit intercalé tensioactif anionique/liquides ioniques pour supercondensateurs hautes performances

- La fabrication de nanomaillages de graphène uniformes sur de grandes surfaces pour une détection térahertz directe à haute vitesse et à température ambiante

- Moderniser la chaîne d'approvisionnement pour une meilleure expérience client

- Préparation du processus de fabrication des prototypes à la production