Évolution de la microstructure anisotrope dans une anode de pile à combustible à oxyde solide

Résumé

La recherche présentée montre que le fonctionnement à long terme d'une pile à combustible à oxyde solide peut entraîner des changements anisotropes substantiels dans le matériau de l'anode. La morphologie de la microstructure dans l'empilement étudié a été observée avant et après le test de vieillissement en utilisant la nanotomographie électronique. Les paramètres microstructuraux ont été estimés sur la base de la représentation numérique obtenue de la microstructure de l'anode. L'anisotropie a été découverte dans deux des trois phases qui constituent l'anode, à savoir le nickel et les pores. Le troisième composant de l'anode, qui est la zircone stabilisée à l'yttrium, reste isotrope. Les changements apparaissent à l'échelle microscopique et affectent de manière significative les phénomènes de transport des électrons et des gaz. Les résultats obtenus indiquent que le matériau anodique de référence qui représente la microstructure avant le test de vieillissement possède des propriétés isotropes qui évoluent vers une forte anisotropie après 3800 h de fonctionnement constant. Les résultats présentés sont cruciaux pour une simulation numérique crédible des piles à combustible à oxyde solide. Ils indiquent que tous les modèles homogènes doivent tenir compte de manière adéquate des paramètres de microstructure qui définissent l'anisotropie des phénomènes de transport, en particulier si les données microstructurales sont extraites d'une anode post-opérationnelle.

Contexte

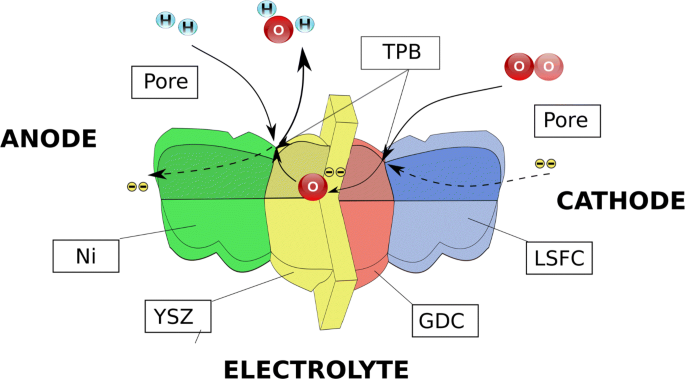

Une pile à combustible à oxyde solide (SOFC) est un dispositif électrochimique qui convertit l'énergie chimique de l'hydrogène directement en électricité. Une seule cellule a généralement la forme d'une plaque plate dans laquelle un électrolyte imperméable et dense conducteur d'ions est pris en sandwich entre deux électrodes catalytiques poreuses :une anode et une cathode. Le carburant est alimenté du côté de l'anode et l'air est fourni à la cathode. Les gaz ne peuvent pas se mélanger pour éviter une combustion improductive. Au lieu de cela, les gaz frappent le matériau du catalyseur, perdent leurs électrons et forment des condensateurs des deux côtés d'un électrolyte. La réaction étant plus lente côté cathode, une différence de potentiel apparaît entre les deux électrodes. Cette différence de potentiel, associée à un gradient de pression d'oxygène, est une force motrice qui déplace les ions oxygène de la cathode à l'anode. A cet égard, la morphologie de la microstructure de l'électrode est d'une importance cruciale. Une anode typique se compose d'une phase de nickel (Ni), d'une phase de zircone stabilisée à l'yttria (YSZ) et d'une phase de pores. Chaque matériau joue un rôle essentiel dans les processus de transport à travers la SOFC en fournissant une voie pour différentes espèces. Dans le cas d'une anode, la phase YSZ fournit des voies aux ions oxygène, la phase Ni aux électrons et la phase poreuse permet aux gaz de pénétrer dans l'électrode. La réaction électrochimique ne peut se produire qu'au niveau de la ligne où les trois phases sont en contact, ce que l'on appelle la limite des trois phases (TPB). Les phénomènes de transport à travers la cellule sont présentés schématiquement sur la figure 1 [1].

Une vue schématique des phénomènes de transport à travers une pile à combustible à oxyde solide typique avec un rôle mis en évidence de la microstructure

En raison de la complexité du composite anodique, la conception orientée microstructure devient une étape cruciale dans le développement de SOFC [2-7]. Dans ce travail, nous étudions les changements de microstructure qui se produisent dans une anode de pile à combustible à oxyde solide sur une longue période de fonctionnement. Pour fournir une analyse approfondie, nous nous concentrons sur le facteur de tortuosité anisotrope qui reflète la complexité de la microstructure dans une direction donnée. L'analyse de la structure est réalisée à l'aide d'un microscope électronique à balayage couplé au faisceau d'ions focalisé. Cette technique a été introduite dans le domaine des SOFC en 2006 par Wilson et al. [8]. La méthode permet l'observation directe de nombreuses sections suivantes et convertit les résultats en une représentation numérique 3D de la microstructure. A partir de la microstructure reconstruite, il est possible d'évaluer les paramètres de la microstructure [9–11]. Ces paramètres, tels qu'obtenus directement à partir de la structure réelle de l'électrode, sont d'une importance clé pour comprendre l'évolution de la microstructure de l'anode au cours du long terme d'un système de pile à combustible. Cette technique a été largement utilisée pour améliorer la modélisation numérique [12–17] et plus récemment pour comprendre les mécanismes de dégradation d'une anode de pile à combustible à oxyde solide [18–24]. Cela est devenu un soutien précieux aux récentes études cristallographiques [25, 26].

Dans cet article, nous rapportons, pour la première fois, le caractère anisotrope de l'évolution de la microstructure au cours du fonctionnement à long terme d'un empilement de SOFC. Nous montrons que la microstructure évolue principalement en raison de la migration anisotrope, de la croissance et du grossissement des particules de nickel.

Ouvertures expérimentales

Banc de test de pile modulaire

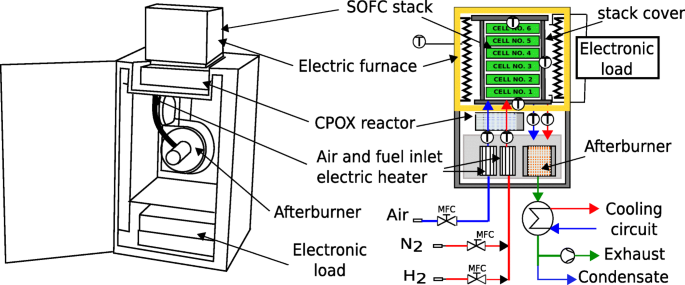

Le test de vieillissement a été réalisé à l'aide d'un banc d'essai de pile modulaire (MSTB) conçu et développé par SOLID Power, l'un des principaux fabricants européens de SOFC. La vue schématique du montage est présentée à la Fig. 2. La cheminée est située à l'intérieur d'une fournaise électrique.

Une vue schématique sur le banc d'essai de pile modulaire

Le carburant et l'air sont fournis au système via des régulateurs de débit massique et des préchauffeurs. L'air et le carburant sont introduits dans le réacteur à oxydation partielle catalytique (CPOX) (si le carburant contient du méthane) ou le contournent si le carburant est un mélange d'hydrogène et d'azote. L'air est fourni au canal cathodique après le préchauffage. Une partie de l'oxygène de l'air introduit est consommée dans la réaction électrochimique. Dans le même temps, de l'air est utilisé pour évacuer la chaleur de la pile de cellules. Ensuite, de l'air est acheminé vers la postcombustion pour brûler le combustible inutilisé du canal d'anode. De l'autre côté du traitement de l'air, le combustible est oxydé pour générer de l'électricité. Le carburant qui dans cette étude était le mélange d'hydrogène (H2 ) et l'azote (N2 ) alimente le canal anodique après le préchauffage. Le combustible résiduel est oxydé dans la postcombustion. Après le processus de combustion, le gaz est refroidi, l'eau condensée est séparée et le gaz sec est finalement évacué dans l'air ambiant.

Sept thermocouples marqués d'un « T » sur la figure 2 surveillent la distribution de la température. Chaque plaque bipolaire est connectée à un fil, qui est ensuite connecté à un potentiostat. Cette configuration permet d'obtenir les caractéristiques courant-tension pour chaque cellule de la pile. Les dimensions d'une cellule sont de 60 × 80 [mm × mm]. La surface cellulaire active disponible pour la réaction est de 48 [cm 2 ]. La pile utilise jusqu'à 75 % de carburant et peut atteindre une densité de puissance élevée supérieure à 1 [W cm −2 ]. La cheminée est organisée dans une configuration à co-écoulement où le flux de carburant et d'air est dans la même direction. Un mélange d'hydrogène et d'azote a été utilisé comme carburant dans le système.

Plus de détails sur la configuration peuvent être trouvés ailleurs [27, 28].

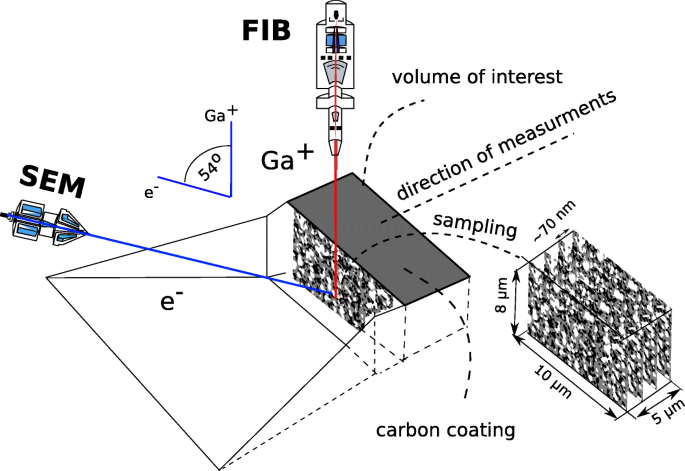

Microscope électronique à balayage à faisceau d'ions focalisé

Un système à double faisceau combine un microscope électronique à balayage (MEB) et une source de faisceau d'ions gallium focalisé (FIB) dans une seule chambre. Le SEM est utilisé pour l'imagerie et le FIB sert principalement pour le fraisage. Pour une situation limitée, FIB peut être utilisé pour l'observation. Le système donne la possibilité unique de sections ultérieures d'un échantillon étudié. La taille habituelle de l'échantillon de matériau pouvant être placé dans le support est de 25 mm 2 . La configuration FIB-SEM et la procédure de mesure sont présentées schématiquement sur la figure 3. La direction du canon à ions est perpendiculaire à la surface de l'échantillon, et le canon à électrons est incliné à un certain angle par rapport à la source des ions pour permettre l'observation d'une section d'échantillon. Le volume d'intérêt de l'échantillon qui peut être observé au cours d'une seule procédure est d'environ 1000 μ m 3 . Le faisceau d'ions focalisé est utilisé pour fabriquer une tranchée et exposer l'intersection d'un échantillon qui répond aux exigences de la taille de volume représentative minimale. Une fois la tranchée réalisée, l'intersection est polie à l'aide de Ga + basse énergie faisceau et l'image est prise à l'aide d'un détecteur dans l'objectif. Cela donne un contraste exceptionnellement bon entre les phases étudiées :Ni, YSZ et pore. Après la prise d'une image SEM, le pistolet FIB fraise pour exposer une autre intersection et une autre couche de matériau est retirée. La procédure « cut-and-see » est répétée jusqu'à obtenir 200-300 images selon le volume d'intérêt. Cette procédure est connue sous le nom de sectionnement. La procédure peut être résumée dans les étapes suivantes :

- 1

Une couche de carbone se dépose sur le volume d'intérêt.

La configuration d'un système à double faisceau

- 2

Une tranchée est fabriquée pour donner accès à l'intersection de l'échantillon.

- 3

La section transversale est polie avec le faisceau à faible courant.

- 4

Une image SEM d'une intersection observée est prise à l'aide d'un détecteur d'électrons secondaire intégré à l'objectif.

- 5

Un pistolet FIB utilise un faisceau d'ions Ga+ pour broyer l'échantillon afin d'exposer une autre intersection.

- 6

Une procédure de « couper et voir » est répétée pour obtenir la séquence d'images 2D.

L'idée de la procédure couper-et-voir est présentée sur la figure 3.

Méthodologie expérimentale

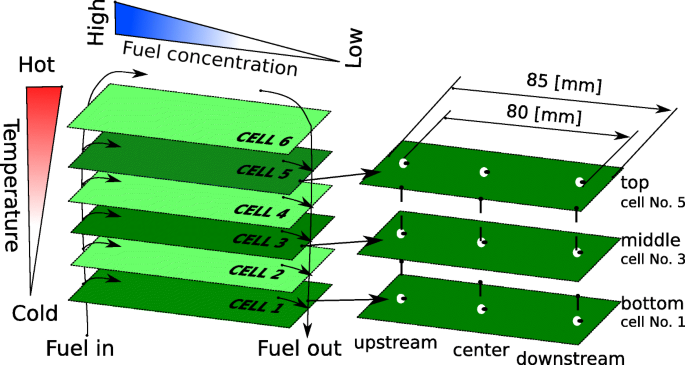

L'étude présentée a été divisée en deux parties distinctes :une expérience de production d'électricité et une étude microstructurale. L'étude d'endurance a été menée en maintenant la pile sous charge constante sur une période prolongée. Pour réduire la durée du test, la température a été élevée jusqu'à 800 o C et le courant imposé était de 19,4 A pour fournir 90 W de puissance de sortie au début de l'expérience. Le facteur d'utilisation du carburant était de 75 %. Les conditions expérimentales détaillées sont résumées dans le tableau 1. Après le test de vieillissement, la pile a été démontée et neuf échantillons ont été sélectionnés pour l'analyse microstructurale post-test. Trois échantillons ont été extraits des cellules no. 1, 3 et 5 (situés en amont, au centre et en aval de chaque cellule) comme le montre la figure 4. Une cellule supplémentaire, dite cellule de référence, était une nouvelle cellule juste après le processus de réduction. La cellule a été fournie par le fabricant et n'a pas participé aux tests électrochimiques. Par conséquent, il est raisonnable de supposer que la microstructure de la cellule de référence représente la microstructure d'avant le test de vieillissement. Tous les échantillons pour l'analyse FIB-SEM avaient la forme de carrés de 5 mm × 5 mm et ont été coupés de la cellule (6 cm × 8 cm) à l'aide d'un stylo diamant. Avant les études microstructurales, tous les échantillons ont été imprégnés de résine époxy et polis avec du papier de verre. L'imprégnation est importante pour la reconnaissance de la phase de pores lors de l'imagerie SEM. Les neuf échantillons ont été analysés à l'aide de la technique FIB-SEM.

Les emplacements des échantillons sélectionnés dans une cellule et dans la pile

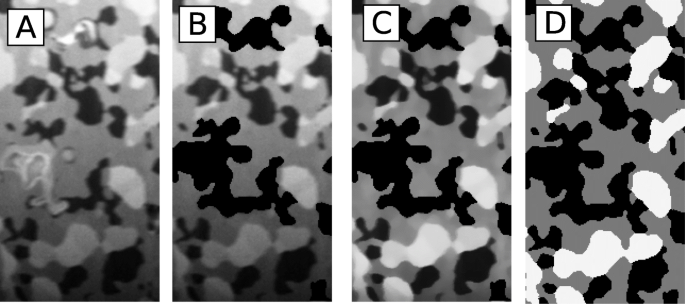

L'ensemble d'images SEM obtenu pour chaque échantillon a subi le processus de segmentation d'image pour attribuer l'une des trois phases à chaque région de l'image SEM. La segmentation est un processus d'étiquetage des régions de l'image en fonction de sa luminosité, qui a été effectué de manière semi-automatique, a nécessité jusqu'à un mois de travail d'opérateur par échantillon. Après avoir réussi le processus de segmentation de l'image, le rééchantillonnage de l'image a lieu (voir Fig. 5).

Le workflow du traitement de l'image et de l'étiquetage des phases. un Une image brute. b Artefacts expérimentaux supprimés manuellement. c Filtration. d Étiquetage de phase où le blanc représente le nickel, le noir les pores et le gris YSZ

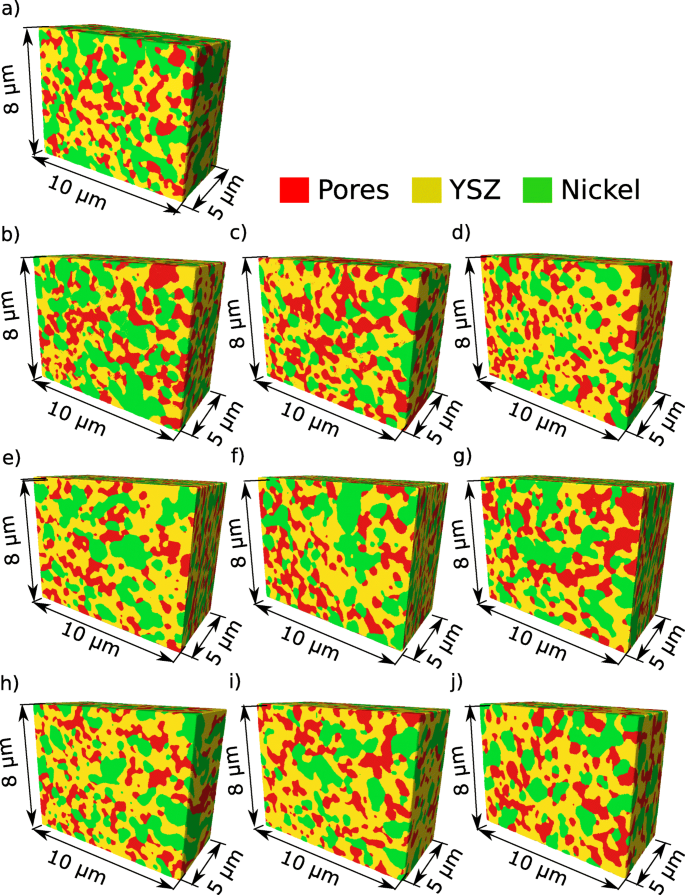

La simulation de marche aléatoire, présentée plus loin dans cet article, nécessite le voxel cubique. Cela signifie que la distance entre les images doit être égale à la taille en pixels de l'image. Cependant, plus de tranches indiquent plus de temps nécessaire pour la segmentation qui est pratiquement infaisable. En pratique, la distance entre les images est plus importante que la taille des pixels pour gagner du temps lors du processus de segmentation le plus chronophage. Par conséquent, la segmentation est effectuée sur les voxels cuboïdes et convertie en un voxel cubique pendant le post-traitement. Sur la base des images rééchantillonnées, les surfaces qui représentent la morphologie tridimensionnelle de chaque phase ont été générées par une approximation triangulaire de l'interface entre les différentes régions. La triangulation et le rééchantillonnage ont été réalisés à l'aide du logiciel AVIZO de ThermoFisher Scientific. Les représentations matérielles numériques tridimensionnelles obtenues sont présentées sur la figure 6.

Représentation numérique matérielle de la microstructure de l'anode avant et après le test de vieillissement. un Échantillon de référence. b Cellule 5 en amont. c Cellule 5 centre d . Cellule 5 en aval e Cellule 3 en amont. f Centre de la cellule 3 g . Cellule 3 en aval. h Cellule 1 en amont. je Centre de la cellule 1. j Cellule 1 en aval

Le facteur de tortuosité est une mesure quantitative de la complexité de la microstructure. Le concept de tortuosité a été introduit dans l'étude des milieux poreux par Carman [29] qui a étudié un écoulement à travers un lit de sable. Il a introduit la tortuosité comme facteur qui prend en compte le chemin de diffusion allongé du fluide à l'intérieur des milieux poreux. Dans son étude, il a supposé qu'un lit poreux d'épaisseur L s pourrait être considéré comme un faisceau de tubes capillaires sinueux avec une section transversale et une longueur uniformes L e . De même, pour l'anode de pile à combustible à oxyde solide, la tortuosité peut être définie comme un rapport entre la longueur réelle du chemin de diffusion et l'épaisseur de l'électrode. Dans ce système simplifié, la tortuosité est définie comme le rapport de la longueur du chemin de diffusion réel, L e , au chemin dans le cas du canal droit, L s (épaisseur de l'anode) :

$$ \bar{\tau}=\frac{L_{\mathrm{e}}}{L_{\mathrm{s}}}. $$ (1)Il est important de garder à l'esprit la différence entre la tortuosité et le facteur de tortuosité. À la lumière de la formulation de Carman, le facteur de tortuosité (τ ) est défini comme le carré de la tortuosité (τ =\(\bar {\tau }^{2}\)), et il est utilisé comme facteur d'amélioration dans une équation de diffusion de masse :

$$ D_{i,{\text{eff}}}=\frac{ \varepsilon }{ \tau} D_{i}, $$ (2)où ε est la porosité, D i est le coefficient de diffusion des épices à gaz i à l'intérieur d'un mélange gazeux, et D i ,eff est le coefficient de diffusion effectif tenant compte du chemin de diffusion allongé du fluide à l'intérieur du milieu poreux.

Dans la microstructure d'une anode réelle, les chemins de combustible peuvent être extraordinairement compliqués et les chemins de connexions de gaz peuvent créer de nombreuses branches, se séparer et se rejoindre. Par conséquent, présenter le facteur de tortuosité comme un carré de tortuosité est quelque peu symbolique et la relation réelle entre la tortuosité et le facteur de tortuosité ne peut pas être calculée à l'aide du modèle capillaire. Certains groupes surmontent ce problème en utilisant le soi-disant facteur M qui combine explicitement en une seule fonction la tortuosité géométrique, le facteur de percolation (P ), facteur de constriction (β ), et fraction volumique de phase [30] :

$$ M=\frac{\left(\phi P \right)^{a} \beta^{b}}{\bar{\tau}^{c}}, $$ (3)où un , b , et c sont des constantes dérivées de la méthodologie décrite dans la réf. [31]. Le facteur de constriction introduit par Peterson [32] peut être compris comme un rapport entre les clairons et les goulots d'étranglement. Une revue complète des approches existantes pour estimer les facteurs de tortuosité peut être trouvée dans une revue de Tjaden, Brett et Shearing [33].

Récemment, les algorithmes basés sur la diffusion reçoivent une attention croissante car ils ne nécessitent pas de facteur de constriction. En effet, les goulots d'étranglement et les renflements sont directement pris en compte lors de la simulation du processus de diffusion et la valeur mesurée est une réduction directe du coefficient de diffusion [34].

L'une des méthodes les plus prometteuses ici est un processus de marche aléatoire, qui peut calculer statistiquement le facteur de tortuosité pour les particules non absorbantes. Dans cette méthode, un grand nombre de marqueurs appelés marcheurs aléatoires sont distribués de manière stochastique dans la phase de pore présentée sous forme de volumes rouges sur la figure 6. À chaque pas de temps, chaque marcheur migre de manière aléatoire vers les voxels voisins de la même phase. Si le voxel sélectionné pour la migration appartient à une phase différente, le marcheur reste à la position actuelle et attend le pas de temps suivant. En répétant ce processus, le déplacement quadratique moyen des marcheurs aléatoires peut être calculé :

$$ {\begin{aligned} \langle \chi \left(\vartheta \right)^{2} \rangle=\frac{1}{ n} \sum_{i=1}^{n} \left[ x_ {i}\left(\vartheta \right)^{2} - x_{i}\left(0 \right)^{2} + y_{i}\left(\vartheta \right)^{2} - y_ {i}\left(0 \right)^{2} + z_{i}\left(\vartheta \right)^{2} - z_{i}\left(0 \right)^{2} \right] , \end{aligné}} $$ (4)où 𝜗 est le temps sans dimension de la procédure de marche aléatoire, et n est le nombre de marcheurs aléatoires.

La solution exacte du déplacement quadratique moyen pour une marche sur réseau dans un espace libre est donnée par [35] :

$$ \langle \chi \left(\vartheta \right)^{2} \rangle=6D_{0}t=a^{2} \vartheta, $$ (5)où D 0 est le coefficient de diffusion dans un espace libre [m 2 s −1 ], et t est le temps en [s]. Le coefficient de diffusion de l'Eq. (5) peut être réécrit en fonction du temps en calculant la dérivée :

$$ D(t)=\frac{1}{6}\frac{{\rm{d}} \langle \chi \left(\vartheta \right)^{2} \rangle}{{\rm{d }}t}. $$ (6)Parce que 𝜗 est une fonction du temps t , Éq. (6) prend la forme suivante :

$$ D(t)=\frac{1}{6}\frac{{\rm{d}} \langle \chi \left(\vartheta \right)^{2} \rangle}{{\rm{d }}\vartheta} \frac{{\rm{d}} \vartheta}{{\rm{d}}t}. $$ (7)Les parties \(\frac {\mbox{{d}} \vartheta }{\mbox{{d}}t}\) peuvent être dérivées d'une partie de l'équation. (5) :

$$ 6D_{0}t=a^{2} \vartheta, $$ (8)donner

$$ \frac{{\rm{d}} \vartheta}{{\rm{d}}t}=\frac{6D_{0}}{a^{2}}, $$ (9)où un est la constante de réseau d'un réseau cubique simple (c'est-à-dire la dimension du voxel FIB-SEM) [nm].

Le facteur de tortuosité τ décrit un degré de réduction du déplacement quadratique moyen dans les milieux poreux par rapport à l'espace libre [34, 36] :

$$ \tau=\frac{D_{0}}{ D(t)}. $$ (10)En combinant les équations. (7) et (10), on arrive à la formule suivante :

$$ \tau=\frac{D_{0}}{ \frac{1}{6}\frac{{\rm{d}} \langle \chi \left(\vartheta \right)^{2} \rangle }{{\rm{d}}\vartheta} \frac{{\rm{d}} \vartheta}{{\rm{d}}t} }, $$ (11)qui après avoir incorporé davantage les équations. (8) et (10) devient :

$$ \tau=\frac{a^{2}}{ \frac{{\rm{d}} \langle \chi \left(\vartheta \right)^{2} \rangle}{{\rm{d }}\vartheta} }. $$ (12)Lorsque le phénomène de transport est considéré dans un seul sens, l'expression suivante est pertinente :

$$ {\begin{aligned} \langle x \left(\vartheta \right)^{2} \rangle_{\rm{free}}=\langle y\left(\vartheta \right)^{2} \rangle_ {\rm{free}}=\langle z \left(\vartheta \right)^{2} \rangle_{\rm{free}}=\frac{1}{3}\langle r \left(\vartheta \ à droite)^{2} \rangle_{\rm{free}}=\frac{1}{3} a^{2} \vartheta. \end{aligné}} $$ (13)Par conséquent, pour l'estimation du facteur de tortuosité anisotrope, l'Eq. (12) devient :

$$ \tau_{x,y,z}=\frac{a^{2}}{ 3 \left(\frac{{\rm{d}} \langle \chi \left(\vartheta \right)^{ 2} \rangle}{{\rm{d}}\vartheta} \right) }. $$ (14)Parce que la méthode est basée sur une statistique, de nombreux marcheurs et de grands déplacements quadratiques moyens sont nécessaires pour estimer correctement le facteur de tortuosité. A terme, les marcheurs quitteront le domaine de calcul représenté par la représentation numérique de la microstructure. Ceci est, bien sûr, indésirable car la marche ne peut pas continuer en dehors du domaine de calcul. Une mise en miroir de phase est utilisée pour éviter ce problème. Lorsque le marcheur franchit la frontière, il apparaît totalement dans un nouveau domaine qui est le reflet miroir de la reconstruction de la microstructure d'origine. Faire une copie complète de la reconstruction numérique chaque fois que le marcheur franchit la limite est trop lourd pour la mémoire de l'ordinateur, et par conséquent, des techniques de programmation spéciales ont été appliquées pour économiser les ressources matérielles. La mise en miroir de phase est la principale limitation de la méthode puisque la tortuosité calculée ne reflète que la complexité du volume d'intérêt étudié (pas l'anode entière).

Sur la base des tortuosités anisotropes, nous introduisons le facteur d'anisotropie défini comme suit :

$$\begin{array}{@{}rcl@{}} \xi &=&\sqrt{ \left(\tau_{x}-\tau_{r} \right)^{2} + \left(\ tau_{y}-\tau_{r} \right)^{2} + \left(\tau_{z}-\tau_{r} \right)^{2} }, \end{array} $$ (15 )où τ x ,τ y , et τ z sont les facteurs de tortuosité anisotrope dans x , y , et z directions, respectivement, et τ r est le facteur de tortuosité calculé pour le déplacement total du déambulateur quelle que soit la direction dans laquelle s'effectue le déplacement.

Résultats et discussion

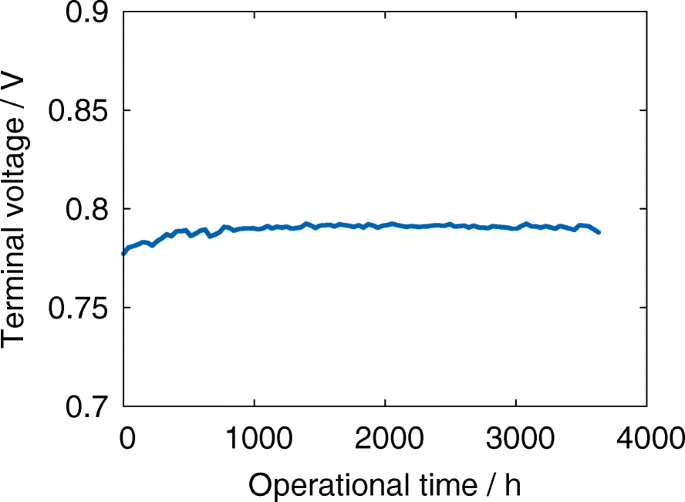

La figure 7 présente une tension moyenne aux bornes de l'empilement lors du test de vieillissement. Comme on peut le voir, il n'y a aucune preuve de réduction des performances. De plus, la polarisation diminue au cours des mille premières heures de fonctionnement. Nos résultats précédents ont indiqué que malgré l'absence de détérioration des performances, la surface de contact de la surface de réaction diminue considérablement [24]. Nous avons trouvé que la décroissance du TPB n'était pas homogène et dépendait fortement de l'emplacement dans la pile [24]. Dans cet article, nous montrons que l'évolution de la microstructure est non seulement inhomogène mais aussi anisotrope. La complexité de l'anode a été estimée sur la base du facteur de tortuosité anisotrope dérivé à l'aide de la représentation numérique du matériau présentée sur la figure 6.

Tension aux bornes en fonction du temps de fonctionnement pendant le fonctionnement à long terme

Remarque Dans une expérience réelle, les diamètres du volume d'intérêt obtenu varient de l'un à l'autre en raison de la présence des artefacts expérimentaux. Les artefacts les plus courants tels qu'un effet de rideau, des nuances et une redéposition peuvent limiter la section transversale accessible. En conséquence, le volume qui peut être reconnu de manière appropriée et segmenté est différent pour chaque mesure. Dans certains cas, nous pourrions obtenir plus de 10 μ m dans le z direction; cependant, comme le rideau affecte la qualité du son, l'image dans le y la direction était limitée. Pour d'autres, l'image était nette dans le y direction, mais nous n'avons pu aligner correctement qu'un nombre limité d'images. Pour la quantification, chaque volume était d'environ 1000 μ m 3 . Cependant, juste pour la visualisation, nous avons réduit les images à une taille commune de 10 μ m × 8 μ m × 5 μ m pour permettre de les juxtaposer et de les comparer sur la Fig. 6.

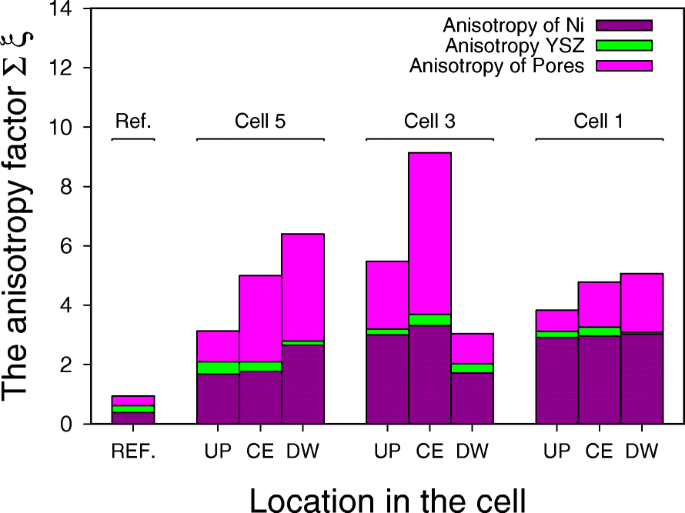

La méthodologie de l'estimation du facteur de tortuosité a été brièvement présentée dans la section « Méthodologie expérimentale ». La figure 8 montre les facteurs d'anisotropie pour différents emplacements dans la cellule et la pile. Une comparaison avec l'échantillon de référence est également présentée. Une tendance commune observée dans les résultats nous a conduit aux conclusions suivantes :

-

Le matériau d'anode de référence a des propriétés isotropes qui évoluent vers une forte anisotropie lors du test de vieillissement.

Le facteur d'anisotropie à différents endroits dans la pile et dans une cellule, où UP, CE et DW se réfèrent respectivement à l'amont, au centre et à l'aval d'une cellule et l'acronyme REF correspond à la cellule de référence

-

La tendance générale est que le facteur d'anisotropie augmente en se déplaçant vers l'aval de la cellule.

-

Une forte anisotropie n'a été observée que pour les phases nickel et poreux. Le zirconium stabilisé à l'yttrium reste isotrope.

La cause probable de l'anisotropie est le grossissement des particules de nickel [37-39] et la migration qui a été observée dans nos recherches précédentes [23, 24, 40] ainsi que par d'autres groupes de recherche [18, 41]. Pendant le fonctionnement à long terme, les particules de nickel migrent de l'interface électrolyte de l'anode vers la surface de l'anode. Comme la migration se produit principalement dans une direction, elle conduit à l'anisotropie de la microstructure. Cela expliquerait aussi pourquoi l'anisotropie n'affecte que les phases nickel et poreux. Le mécanisme détaillé n'est pas clair, mais une cause possible de la migration des particules de nickel de l'interface anode-électrolyte vers la surface de l'anode est la vaporisation-dépôt des espèces de nickel volatiles telles que l'hydroxyde de nickel. Il va donner lieu à l'inhomogénéité et au chemin de conduction électronique discontinu du nickel [42].

La plupart des modèles de diffusion de gaz utilisés dans les simulations SOFC supposent aujourd'hui une électrode poreuse homogène. Elle est précise pour la plupart des applications, mais nos résultats montrent que cette hypothèse homogène peut ne pas tenir après la dégradation. L'implication directe de l'observation présentée dans cet article est que lorsque l'on souhaite implémenter les paramètres microstructuraux d'un échantillon vieilli dans la simulation numérique, il est important de garder à l'esprit la direction des phénomènes de transport considérée dans le modèle. En conséquence, les propriétés anisotropes appropriées des paramètres de microstructure doivent être extraites (si l'anisotropie est détectée). Sur la base des résultats obtenus, on peut conclure que l'anisotropie est particulièrement importante lorsque la diffusion est considérée puisque le facteur de tortuosité exprime quantitativement le taux de réduction du coefficient de diffusion. Tenir compte de la direction anisotrope tout en juxtaposant les différents paramètres microstructuraux des anodes pris après un fonctionnement à long terme est une autre suggestion pratique pour l'observation présentée.

Conclusions générales

Dans cet article, nous avons montré pour la première fois que le fonctionnement à long terme de la SOFC pouvait conduire à l'anisotropie de la microstructure dans l'anode. L'expérience de production d'énergie étendue a été menée à l'aide d'une pile courte. Une analyse de la microstructure résolue localement a été réalisée avant et après le test de vieillissement en utilisant la nanotomographie FIB-SEM. Les reconstructions 3D obtenues de la microstructure de l'anode ont été implémentées dans un algorithme basé sur la diffusion pour calculer le facteur de tortuosité anisotrope. Les résultats indiquent que le fonctionnement à long terme a entraîné une forte anisotropie dans les phases de nickel et de pores de l'anode étudiée. La cause probable des propriétés anisotropes de l'anode après le test de vieillissement est la migration, la croissance et le grossissement des particules de nickel.

Disponibilité des données et des matériaux

Les données brutes et de traitement requises pour reproduire ces résultats ne peuvent pas être partagées pour le moment car les données font partie d'une étude en cours.

Abréviations

- CPOX :

-

Oxydation partielle catalytique

- FIB :

-

Faisceau d'ions focalisé

- MSTB :

-

Banc de test d'empilement modulaire

- SEM :

-

Microscope électronique à balayage

- SOFC :

-

Pile à combustible à oxyde solide

- TPB :

-

Limite triphasée

- YSZ :

-

Zircone Yttria stabilisée

Nanomatériaux

- Cellule solaire

- Les nanocristaux semi-conducteurs aident à produire de l'hydrogène comme carburant

- Anode nano et batterie :un examen

- Fabrication et caractérisation d'un nouveau support de catalyseur anodique en nanofibre de carbone composite Tio2 pour pile à combustible au méthanol direct via la méthode d'électrofilage

- Performances améliorées d'un nouveau catalyseur anodique PdAu/VGCNF pour l'électro-oxydation dans une pile à combustible au glycérol

- Effet de différents liants sur les performances électrochimiques des anodes à oxyde métallique pour les batteries lithium-ion

- Fabrication d'une cellule solaire en silicium monocristallin efficace à 20,19 % avec microstructure en pyramide inversée

- Nouveaux catalyseurs anodiques pour la pile à combustible à méthanol direct :caractérisations et performances des cellules individuelles

- Microsphères de silicium mésoporeux produites à partir de la réduction magnésiothermique in situ d'oxyde de silicium pour un matériau d'anode à hautes performances dans les batteries sodium-ion…