Dépôt de couche atomique amélioré par plasma à basse température de SiO2 à l'aide de dioxyde de carbone

Résumé

Dans ce travail, nous rapportons la croissance réussie de SiO2 de haute qualité films par dépôt de couche atomique assisté par plasma à basse température en utilisant un oxydant compatible avec les matériaux sensibles à l'humidité/l'oxygène. Le SiO2 les films ont été cultivés à 90 °C en utilisant du CO2 et le bis(tertiobutylamino)silane en tant que précurseurs de procédé. Croissance, composition chimique, densité, propriétés optiques et contrainte résiduelle de SiO2 les films ont fait l'objet d'une enquête. SiO2 les films ayant une croissance saturée par cycle de ~ 1,15 Å/cycle ont montré une densité de ~ 2,1 g/cm 3 , un indice de réfraction de ~ 1,46 à une longueur d'onde de 632 nm, et une faible contrainte résiduelle de traction de ~ 30 MPa. De plus, les films ont montré de faibles niveaux d'impuretés avec des concentrations en vrac de ~ 2,4 et ~ 0,17 at. % pour l'hydrogène et l'azote, respectivement, alors que la teneur en carbone s'est avérée inférieure à la limite de mesure de l'analyse de détection de recul élastique en temps de vol. Ces résultats démontrent que le CO2 est un précurseur oxydant prometteur pour les processus de dépôt de couche atomique par plasma améliorés liés aux matériaux sensibles à l'humidité et à l'oxygène.

Contexte

SiO2 est un matériau largement utilisé pour des applications telles que la microélectronique [1, 2], les systèmes microélectromécaniques [3, 4], le photovoltaïque [5, 6] et l'optique [7, 8]. Tandis que SiO2 les films minces peuvent être développés par plusieurs méthodes telles que l'oxydation thermique, le dépôt chimique en phase vapeur assisté par plasma (PECVD) ou le dépôt physique en phase vapeur (PVD), le dépôt par couche atomique (ALD) offre l'avantage exceptionnel de combiner un contrôle précis de l'épaisseur du film, une grande uniformité , et la conformité [9,10,11].

De nombreux procédés ALD, avec divers précurseurs Si (chlorosilanes ou aminosilanes) et oxydants (H2 O, H2 O2 , ou O3 ), ont été développés pour la croissance de SiO2 . Ces procédés nécessitent généralement des températures relativement élevées (> 150 °C) [12,13,14,15,16]. Pour les processus compatibles avec les matériaux thermosensibles tels que les matériaux organiques, biologiques et polymères, l'ALD catalysée [17,18,19] et le dépôt de couche atomique assisté par plasma (PEALD) [9, 20,21,22] ont été utilisés comme une solution efficace avec des températures de processus inférieures à 100 °C. Cependant, le H2 couramment utilisé O et O2 -les oxydants à base peuvent entraîner une dégradation des matériaux dans le cas de matériaux sensibles à l'humidité/à l'oxygène. Par rapport à H2 O et O2 , à basse température, CO2 n'est pas chimiquement réactif. Dans ce cas, en utilisant CO2 en tant qu'oxydant, peut minimiser la dégradation des matériaux sensibles à l'humidité/à l'oxygène en évitant une oxydation inutile. De plus, CO2 a été signalé par King [23] comme étant un agent oxydant viable pour la croissance de PEALD SiO2 films lors de l'utilisation de SiH4 comme précurseur de Si. Cependant, les températures de croissance de ces procédés PEALD, qui se situaient entre 250 et 400 °C, ne sont pas compatibles avec les matériaux sensibles aux températures élevées.

Dans ce travail, nous rapportons le développement d'un CO2 -processus PEALD pour SiO2 films à 90°C. La dépendance de la croissance du film sur les paramètres du procédé (temps d'impulsion/purge du précurseur et puissance du plasma) est étudiée. Nous rapportons également la composition chimique, les propriétés structurelles et optiques et l'analyse des contraintes résiduelles des films.

Méthodes

Préparation du film

PEALD SiO2 les films ont été cultivés sur des substrats de Si(100) et de saphir à 90 °C en utilisant du CO2 (99,5%, Air Products) plasma comme source d'oxygène et bis(tert-butylamino)silane (BTBAS) (97%, Strem Chemicals) comme précurseur Si [22]. Les procédés ont été réalisés dans un réacteur Beneq TFS 200 avec un système plasma à distance utilisant une source radiofréquence (rf) couplée capacitivement à 13,56 MHz. Le N2 (99,999 %, AGA) a été utilisé comme gaz vecteur et de purge avec un débit de 600 scccm dans le réacteur, tandis qu'un mélange gazeux de N2 (200 sccm) et CO2 (75 scccm) a traversé le système plasma. Les puissances plasma choisies dans cette étude étaient basées sur la stabilité du système plasma. La température source du BTBAS a été fixée à 21 °C et un N2 un rappel a été appliqué pendant l'impulsion de précurseur. Les détails des paramètres du procédé sont présentés dans le tableau 1. Au cours des procédés PEALD, la pression du réacteur était d'environ 1 hPa.

Caractérisation du film

L'épaisseur de PEALD SiO2 films a été déterminé avec un ellipsomètre SENTECH SE400adv utilisant un laser HeNe à une longueur d'onde de 632,8 nm et à un angle d'incidence de 70°. La croissance par cycle (GPC) a été calculée en utilisant l'épaisseur de film obtenue divisée par le nombre de cycles ALD. L'écart de la GPC était basé sur la non-uniformité de l'épaisseur du film.

La composition chimique a été mesurée par spectroscopie d'émission optique à décharge luminescente (GDOES), analyse de détection de recul élastique en temps de vol (TOF-ERDA) et spectroscopie infrarouge à transformée de Fourier à réflectance totale atténuée (ATR-FTIR). Les mesures GDOES ont été effectuées sur un Horiba GD-Profiler 2. Une anode de 4 mm de diamètre et une puissance rf de 35 µW en mode pulsé ont été utilisées. Les intensités élémentaires ont été rapportées sous forme de valeurs intégrées sur toute l'épaisseur du film comme décrit dans la réf. [22]. Pour les mesures TOF-ERDA, des ions Br d'énergie 40 MeV obtenus à partir d'un accélérateur tandem 5MV ont été dirigés sur les échantillons mesurés. L'angle de détection était de 40°. Les mesures ATR-FTIR ont été effectuées en utilisant un spectromètre ATR-FTIR Thermo Electron Corporation Nicolet 380 avec un cristal de diamant comme élément de réflexion interne. La procédure comprenait une collecte de fond à partir du substrat Si et une collecte de données à partir des échantillons. Un 2 cm −1 résolution sur 800-4000 cm −1 la plage de nombres d'ondes a été utilisée.

Les analyses de réflectivité des rayons X (XRR) ont été effectuées avec un diffractomètre Philips X'Pert Pro utilisant Cu-Kα1 radiation. La densité du film a été acquise à partir des données mesurées à l'aide d'un logiciel d'ajustement développé en interne [24]. Une couche d'oxyde interfaciale entre le substrat de silicium et le PEALD SiO2 Le film a été simulé dans le cadre du modèle de couche d'ajustement XRR. A l'aide d'un spectromètre PerkinElmer Lambda 900, spectre de transmittance du PEALD SiO2 Le film a été enregistré dans la gamme de longueurs d'onde de 360 à 800 nm après la croissance sur un substrat de saphir. L'indice de réfraction (n ) et coefficient d'extinction (k ) ont été déterminés avec un ajustement de Cauchy à partir du spectre de transmittance. Pour assurer une bonne précision d'ajustement, pour cette mesure, SiO2 de 150 nm d'épaisseur les films ont été cultivés sur des substrats de saphir.

La contrainte résiduelle du PEALD SiO2 de 50 nm d'épaisseur films a été déterminé avec la méthode de courbure de plaquette [25] et l'équation de Stoney [26]. La courbure de la plaquette a été mesurée avant et après la croissance du film avec un outil TOHO FLX-2320-S. Les plaquettes ont été balayées biaxialement en utilisant une longueur de balayage de 120 mm. Les résultats mesurés ont été présentés avec une incertitude de mesure maximale [25].

Résultats et discussion

Croissance du film

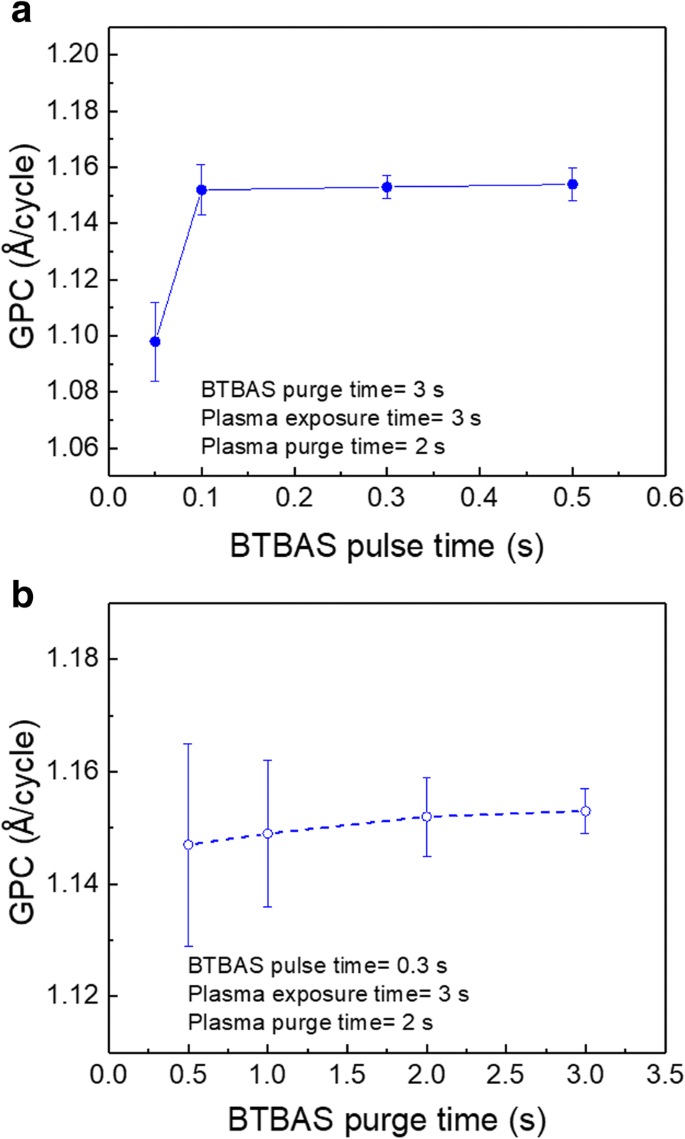

La dépendance du SiO2 film GPC sur l'impulsion BTBAS et le temps de purge a été étudié pendant l'étape d'oxydation avec une puissance de plasma fixe de 180 W, un CO2 temps d'exposition plasma de 3 s, et un CO2 temps de purge plasma de 2 s. Les figures 1a et b montrent les valeurs GPC en fonction de l'impulsion BTBAS et du temps de purge, respectivement. Pour la dépendance au temps d'impulsion, le temps de purge BTBAS a été réglé à 3 µs, tandis que pour la dépendance au temps de purge, le temps d'impulsion BTBAS a été réglé à 0,3 µs. Comme le montre la figure 1a, le GPC le plus bas est obtenu avec une impulsion BTBAS de 0,05 µs, tandis qu'un temps d'impulsion de 0,1 µs s'avère suffisant pour atteindre une croissance auto-limitée avec un GPC d'environ 1,15 µs/cycle. De plus, lorsqu'une impulsion BTBAS fixe de 0,3 µs et un temps de purge décroissant de 3 à 0,5 µs (Fig. 1b) sont utilisés, aucun changement de GPC n'est observé. Cela indique que le temps de purge court appliqué du BTBAS est suffisant pour empêcher les composants CVD. Notez cependant que l'uniformité de l'épaisseur du film a été améliorée avec l'augmentation du temps de purge.

GPC de PEALD SiO2 films développés sur substrats Si en fonction de BTBAS a temps d'impulsion et b temps de purge. La puissance plasma appliquée était de 180 W

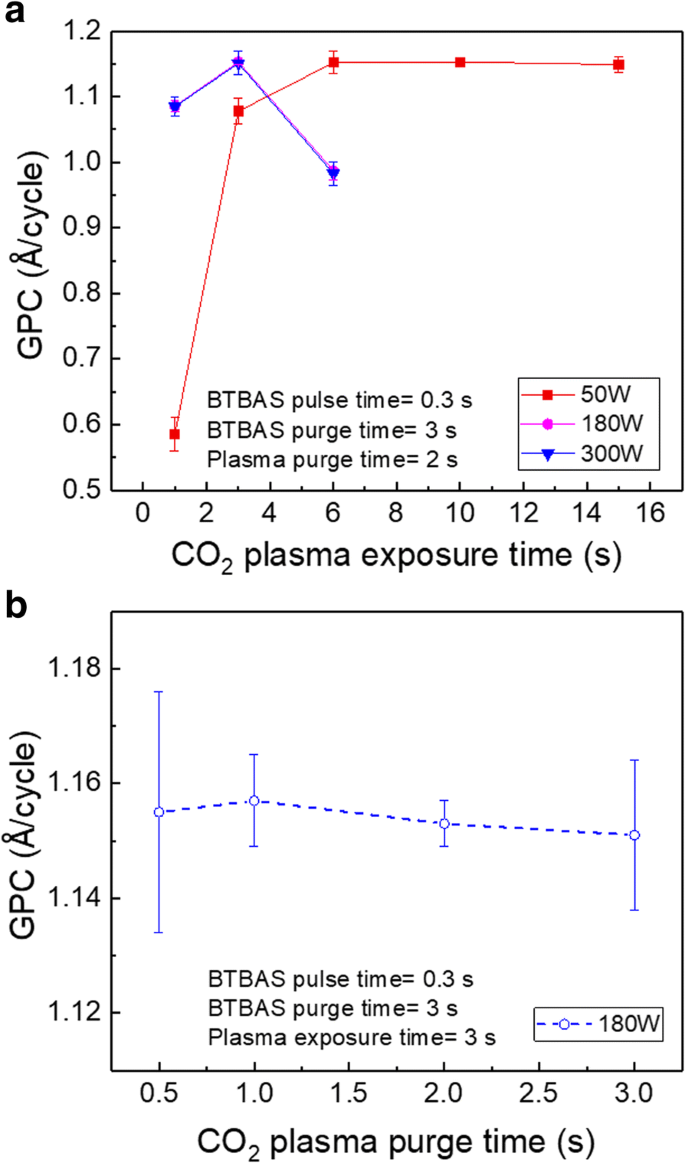

Le SiO2 la croissance au cours de l'étape d'oxydation a été étudiée en utilisant une impulsion BTBAS fixe et un temps de purge de 0,3 et 3 µs, respectivement. Les figures 2a et b montrent le GPC de PEALD SiO2 films cultivés sur plaquettes de Si en fonction du CO2 l'exposition au plasma et le temps de purge, respectivement. Au cours de l'étude des effets du temps d'exposition au plasma, des puissances plasma de 50, 180 et 300 W ont été appliquées. À titre d'observation générale, la valeur de GPC la plus élevée de 1,15 Å/cycle, qui peut être considérée comme la GPC saturée à 90 °C [27], est observée dans toutes les conditions de puissance du plasma. Pour le processus avec un temps d'exposition au plasma de 1 µs, indépendamment de la puissance utilisée, des valeurs GPC inférieures à 1,15 µs/cycle suggèrent une croissance incomplète du film. Cela indique que le temps d'exposition au plasma de 1µs n'est pas assez long pour générer une quantité suffisante de radicaux O. Ces radicaux, nécessaires à une réaction de surface complète, sont issus du CO2 réactions de dissociation plasmatique [28]. Pour une puissance plasma de 50 W, le GPC augmente avec une augmentation de CO2 temps d'exposition au plasma jusqu'à 6 s, après quoi le GPC atteint la valeur saturée de 1,15 Å/cycle. Cette valeur reste constante pour un temps d'exposition jusqu'à 15µs. Cependant, pour les films cultivés avec une puissance plus élevée (180 et 300 W), une tendance V inverse de la GPC est observée pour un temps d'exposition au plasma compris entre 1 et 6 s. Selon nos stades de croissance rapportés précédemment des films PEALD [27] et le GPC le plus élevé obtenu de 1,15 /cycle dans ce travail, la saturation de croissance est atteinte à 180 et 300 W avec un temps d'exposition au plasma de 3 s. Pour un temps d'exposition plasma de 6 s, la diminution du GPC est probablement une conséquence de la densification du film, similaire à celle que nous avons précédemment rapportée pour PEALD d'Al2 O3 films minces [27]. A noter que ces deux courbes (représentant la dépendance de la GPC vis-à-vis du CO2 temps d'exposition au plasma pour 180 et 300 W) se chevauchent complètement. Le chevauchement observé des courbes GPC suggère que la croissance du SiO2 les films de 180 et 300 W impliquent des mécanismes identiques qui pourraient être liés à une quantité comparable de flux d'ions et de radicaux générés par un plasma de haute puissance [29]. Par rapport au cas des puissances élevées, le comportement de croissance de SiO2 les films minces utilisant une puissance de plasma de 50 W sont différents car aucune densification du film ne se produit. Ceci est très probablement dû aux flux d'ions et de radicaux relativement faibles résultant de la faible puissance de 50 W [29].

GPC de PEALD SiO2 films développés sur substrats Si en fonction du CO2 plasma a temps d'exposition avec des puissances plasma variées de 50, 180 et 300 W, et b temps de purge avec une puissance plasma de 180 W

L'effet du CO2 le temps de purge du plasma sur le GPC est illustré à la Fig. 2b. Comme dans le cas de la dépendance du temps de purge BTBAS, les valeurs GPC restent constantes lorsque CO2 le temps de purge varie entre 0,5 et 3 µs. Ainsi, on peut conclure que le temps de purge appliqué des deux précurseurs a un impact négligeable sur le GPC de notre SiO2 Films minces. Cela diffère d'un processus PEALD signalé précédemment avec SAM.24, un aminosilane apparenté de BTBAS et O2 plasma [9], où les étapes de purge avec un temps de purge inférieur à 2 µs se sont avérées avoir un effet significatif sur la croissance du film. Ici, l'indépendance entre notre temps de purge de précurseur appliqué et la GPC pourrait être attribuée à l'élimination efficace des précurseurs résiduels et des sous-produits qui pourraient partiellement bénéficier de la conception de la chambre de réaction utilisant le flux croisé. Une telle configuration rend le temps d'échange de gaz entre les impulsions précurseurs relativement court. Néanmoins, le caractère collant des précurseurs n'est pas à exclure. Sur la base des résultats illustrés à la Fig. 2a, en utilisant un temps d'impulsion/purge BTBAS de 0,3 s/3 s et du CO2 temps d'exposition/purge plasma de 3 s/2 s, la vitesse de dépôt la plus élevée pendant la croissance saturée est de 50 nm/h. Cela implique qu'en appliquant une puissance plasma élevée et en utilisant un temps d'impulsion/purge BTBAS de 0,1 s/0,5 s et du CO2 temps d'exposition/purge plasma de 3 s/0,5 s, une vitesse de dépôt allant jusqu'à 100 nm/h est réalisable.

Propriétés du film

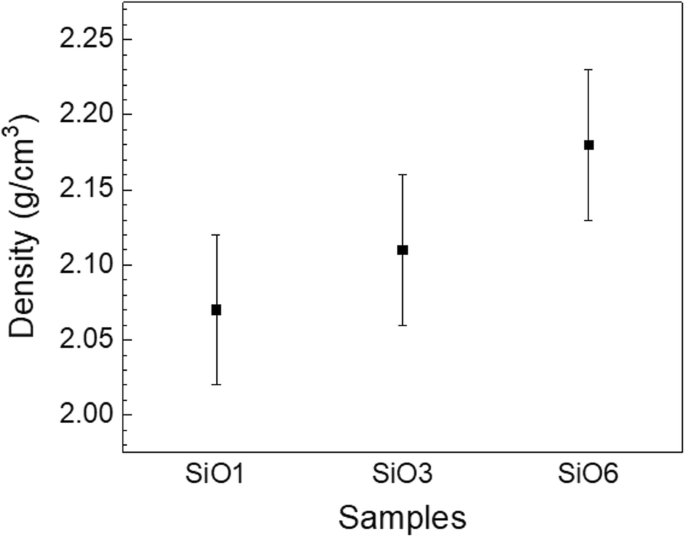

La densité du SiO2 films a été étudié par XRR et les résultats sont présentés sur la Fig. 3. Les échantillons mesurés ont été cultivés sur des substrats de Si en utilisant un temps d'exposition au plasma varié avec une puissance de plasma de 180 W, un temps d'impulsion BTBAS de 0,3 s, un temps de purge BTBAS de 3 s, et un CO2 temps de purge plasma de 2 s. Les échantillons étudiés sont étiquetés « SiO1 », « SiO3 » et « SiO6 » pour un temps d'exposition au plasma de 1, 3 et 6 µs, respectivement. Bien que les valeurs se situent dans la marge d'erreur de mesure, les valeurs moyennes les plus basses et les plus élevées sont indiquées respectivement dans « SiO1 » et « SiO6 », suggérant que la densité du film augmente légèrement avec une augmentation du temps d'exposition au plasma. Ceci conforte notre hypothèse de densification du film au cours du processus avec une puissance plasma de 180 W et un temps d'exposition de 6 s. En cas de croissance saturée, bien que notre densité de film de 2,11 g/cm 3 est en bon accord avec les valeurs rapportées dans des études antérieures pour O2 -basé sur PEALD SiO2 films utilisant des réacteurs ALD commerciaux avec des températures de croissance comprises entre 50 et 300 °C [9, 21, 30], elle est inférieure à la valeur (2,3 g/cm 3 ) rapporté par King qui a fait la démonstration du PEALD SiO2 procédé à 400°C dans un réacteur PECVD modifié [23].

Densité de SiO2 films cultivés avec un temps d'exposition au plasma de 1, 3 et 6 s

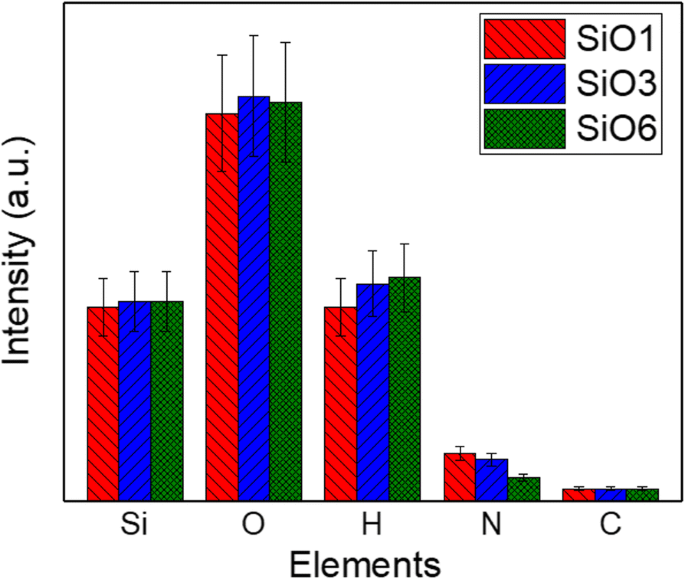

La composition chimique du PEALD SiO2 a été mesurée par GDOES. Étant donné que les mesures n'ont pas été calibrées pour le profilage de la profondeur de composition, c'est-à-dire que le taux d'émission dépendant de l'élément n'a pas été pris en compte, seules les intensités du même élément peuvent être comparées entre différents échantillons et aucune comparaison entre différents éléments n'est possible. Par conséquent, dans ce cas, les mesures GDOES fournissent une information plutôt qualitative sur la composition chimique. Les éléments détectés, Si, O, H, N et C, sont indiqués sur la figure 4. Comme indiqué sur la figure, bien que l'intensité de H dans "SiO1" soit légèrement inférieure à celle des autres échantillons, compte tenu de l'erreur marges, aucun effet significatif du temps d'exposition au plasma sur les teneurs en Si, O et H n'est observé. Cette découverte est similaire aux effets de puissance du plasma rapportés dans nos précédents travaux sur PEALD SiO2 cultivé en utilisant BTBAS et O2 plasma [22]. Dans le cas de la teneur en N, les intensités pour « SiO1 » et « SiO3 » sont plutôt constantes, alors qu'une intensité plus faible est mesurée pour « SiO6 ». Cela suggère que l'élimination des impuretés N est plus efficace pendant la densification du film. Notez que, indépendamment des conditions de croissance des échantillons, tous les échantillons mesurés présentent la même intensité pour la teneur en C.

Composition chimique qualitative de SiO2 films cultivés avec un temps d'exposition au plasma de 1, 3 et 6 µs mesuré par GDOES. La mesure a une précision de ± 15% et la comparaison croisée des intensités n'est pas possible dans ce travail (aucun facteur d'étalonnage n'est disponible)

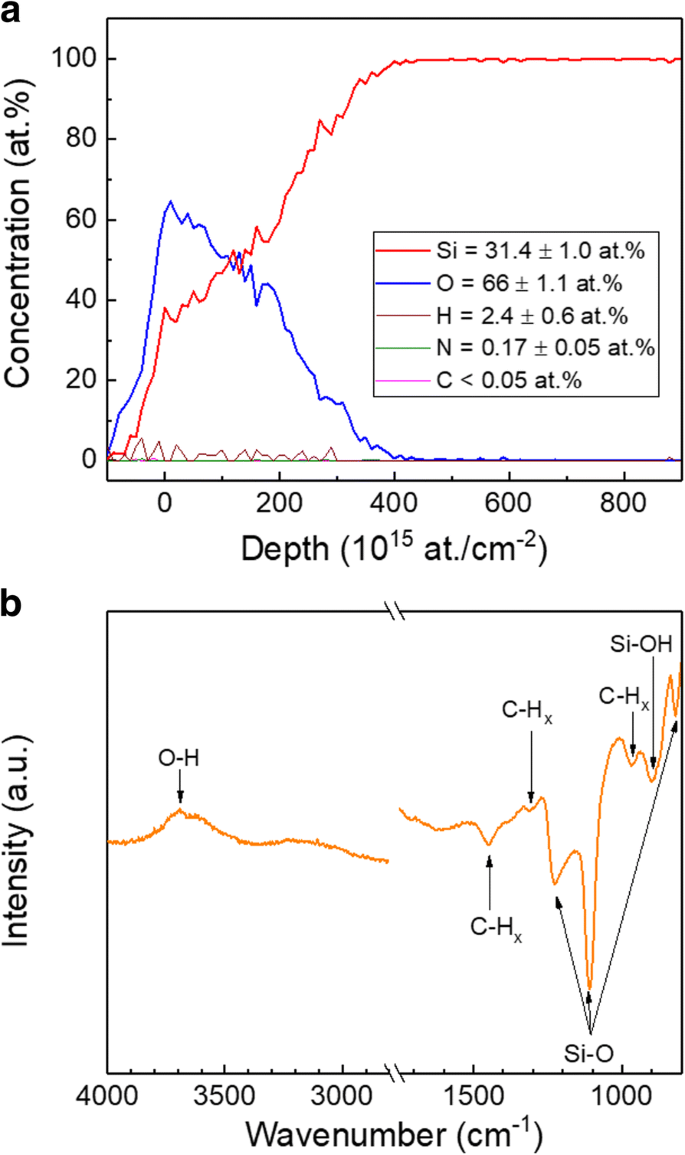

Une évaluation plus poussée de la composition chimique du film a été réalisée en utilisant des mesures TOF-ERDA et ATR-FTIR. Tenant compte du fait que la croissance saturée est normalement ciblée dans les processus ALD, dans ce qui suit, nous concentrons notre enquête sur des échantillons cultivés avec une puissance de plasma de 180 W, un temps d'impulsion BTBAS de 0,3 s, un temps de purge BTBAS de 3 s, un CO 2 temps d'exposition plasma de 3 s, et un CO2 temps de purge plasma de 2 s. Le profil de profondeur TOF-ERDA et la composition des éléments sont illustrés à la Fig. 5a. Notez que la pente descendante de O montrée dans le profil de profondeur de film est causée par l'effet du substrat Si, qui est corrélé à la résolution en profondeur de TOF-ERDA pour notre SiO2 /Si structure de l'échantillon. Lors des analyses de composition en éléments, l'effet substrat a été pris en considération. L'échantillon étudié présente de faibles niveaux d'impuretés avec des concentrations en vrac de ~ 2,4 et ~ 0,17 at. % pour l'hydrogène et l'azote, respectivement, alors que la concentration totale de C dans le film entier s'avère inférieure à la limite de mesure du TOF-ERDA. Sur la base des informations du profil de profondeur, les comptes de carbone sont principalement collectés à la surface du film. Par conséquent, nous supposons que la teneur en C détectée par les mesures GDOES et illustrée à la figure 4 pourrait être due à la contamination de l'échantillon pendant le stockage ou à partir de l'environnement de test. Il est à noter que la concentration en H s'avère également plus élevée en surface que dans la masse. De plus, les films ont une composition légèrement riche en oxygène avec un rapport Si/O d'environ 0,48. Ce résultat est cohérent avec celui rapporté par Dingemans et al. pour PEALD SiO2 cultivé en utilisant SAM.24 et O2 plasma dans une plage de température comprise entre 100 et 300°C [9]. Cette composition riche en oxygène est très probablement due à la contribution des espèces -OH résiduelles laissées aux films.

un Profil de profondeur TOF-ERDA et b Spectre de transmission ATR-FTIR du SiO2 film. L'épaisseur de film ciblée était de 50 nm

La figure 5b montre le spectre ATR-FTIR mesuré sur le même échantillon. Les caractéristiques à large bande, situées dans le 3200-3800 cm −1 région, peut être attribué au tronçon O-H du Si-OH et de l'eau, mais le premier est moins probable [14, 31]. Une autre bande, qui est également typique de l'étirement Si–OH [31], est visible à ~ 900 cm −1 . La présence de groupes -OH, ce qui est cohérent avec les résultats TOF-ERDA présentés ci-dessus, implique que des réactions de type combustion, qui impliquent la combustion de -NH t Bou les ligands et la formation de groupes -OH dominent l'étape d'oxydation. Un mécanisme similaire a déjà été signalé au cours de la croissance d'Al2 O3 à partir de triméthylaluminium et de O2 plasma [32] et SiO2 de SAM.24 et O2 plasma [9]. En plus des groupes -OH, l'étirement de la liaison Si-O-Si est détecté vers 1108 et 1226 cm −1 [14, 33] tandis que la flexion de la liaison est observée à environ 820 cm −1 [34, 35]. Notez que par rapport aux valeurs de la littérature [14, 34, 35], la fréquence d'étirement Si-O-Si dans ce travail est relativement élevée. Cela pourrait être causé par le changement de la longueur de la liaison Si-O qui peut être influencé par la contrainte résiduelle du film. Jutarosaga et al. ont rapporté que plus la contrainte de compression est élevée, plus la fréquence d'étirement du Si-O-Si est faible [36]. Les bandes à ~ 970, 1301 et 1450 cm −1 sont affectés au CH3 bascule, CH3 déformation symétrique, et CH2 ciseaux, respectivement [14]. La découverte de groupes de surface C-H est conforme au résultat du TOF-ERDA et est très probablement due à la contamination de la surface.

À partir des données de la figure 5 et sur la base des résultats précédemment rapportés dans la littérature [37], nos réactions de surface de processus au cours du premier demi-cycle ALD peuvent être considérées comme suit :

$$ \mathrm{Si}-{\mathrm{OH}}^{\ast }+{\mathrm{H}}_2\mathrm{Si}{\left[{NH}^t Bu\right]}_2\ à \mathrm{Si}-\mathrm{O}-{\mathrm{SiH}}_2{{\left[{NH}^t Bu\right]}_{2-x}}^{\ast }+{ xH}_2{N}^t Bu $$ (1)où les espèces de surface sont signalées par l'astérisque (*). Dans la première demi-réaction, un seul (x = 1) ou les deux (x = 2) de -NH t Bou les ligands peuvent réagir avec les groupes -OH de surface formant t -molécules de butylamine.

Les radicaux O sont les principales espèces actives générées lors du CO2 les réactions de dissociation plasmatique [28] et par conséquent dominent les réactions d'oxydation. Par conséquent, dans le second demi-cycle, les réactions de type combustion proposées [9] sont :

$$ {\mathrm{SiH}}_2{{\left[{NH}^t Bu\right]}_{2-x}}^{\ast }+\mathrm{O}\to \mathrm{Si} -{\mathrm{OH}}^{\ast }+{\mathrm{H}}_2\mathrm{O}+{\mathrm{CO}}_2+\mathrm{N}-\mathrm{contenant}\ \mathrm {espèce} $$ (2)En raison de l'incertitude des produits de réaction réels, la réaction de surface proposée n'est volontairement pas équilibrée. Pour pouvoir déterminer pleinement cette réaction, des analyses in situ pendant la croissance du film, telles que des analyses de gaz sous-produit, seraient nécessaires.

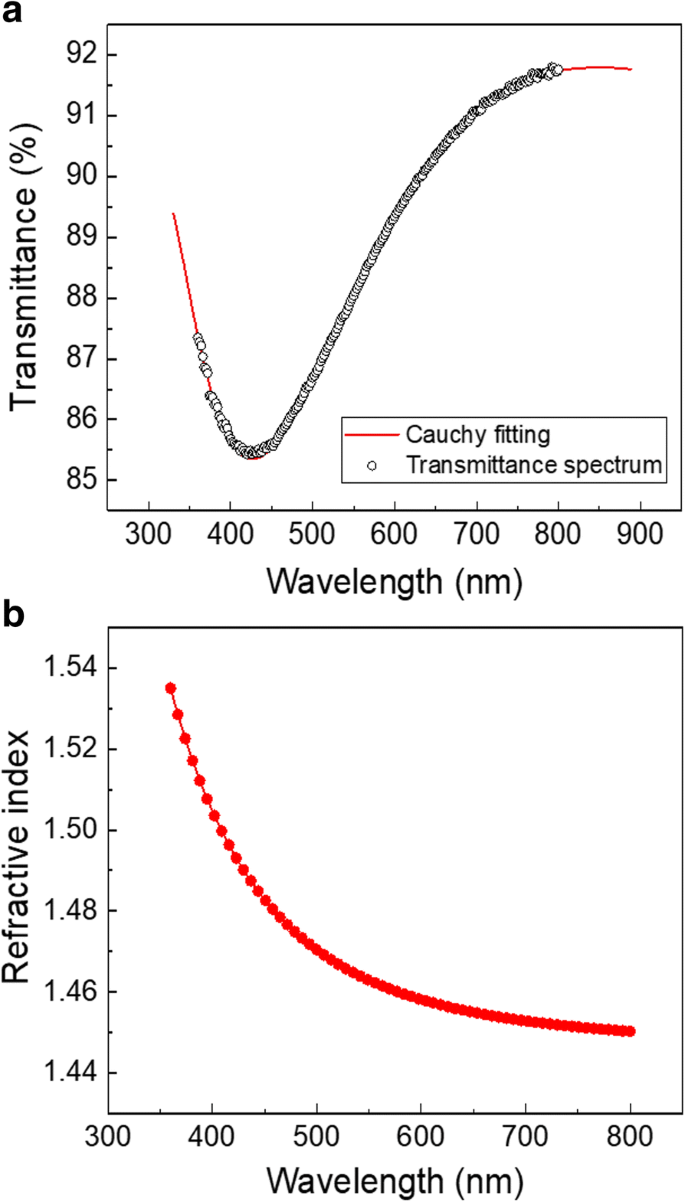

Les propriétés optiques du SiO2 film développé sur un substrat de saphir ont été étudiés par spectrométrie. La figure 6a montre la transmittance mesurée en fonction de la longueur d'onde avec l'ajustement de Cauchy de la courbe. La dispersion de l'indice de réfraction simulée à partir du spectre de transmittance est illustrée à la figure 6b. D'après le montage, à une longueur d'onde de 632 nm, un indice de réfraction de 1,456 et zéro k valeur ont été obtenues. Cette valeur d'indice de réfraction est en bon accord avec ce qui a été rapporté précédemment pour PEALD SiO2 à basse température [9, 21] et relativement faible par rapport aux valeurs rapportées pour les processus à haute température [23]. En effet, la température de croissance est connue pour influencer la concentration en –OH dans les films développés et donc leur indice de réfraction [38]. De plus, le zéro obtenu k valeur est cohérente avec la faible teneur en carbone des films. Une corrélation similaire entre le k valeur et la concentration en C ont été précédemment rapportées par Putkonen et al. pour SiO2 films minces développés par ALD [21].

un Spectre de transmission et ajustement de Cauchy et b dispersions d'indice de réfraction du SiO2 film développé sur un substrat de saphir avec une puissance plasma de 180 W, un temps d'impulsion BTBAS de 0.3 s, un temps de purge BTBAS de 3 s, un CO2 temps d'exposition plasma de 3 s, et un CO2 temps de purge plasma de 2 s. L'épaisseur du film ciblé était de 150 nm

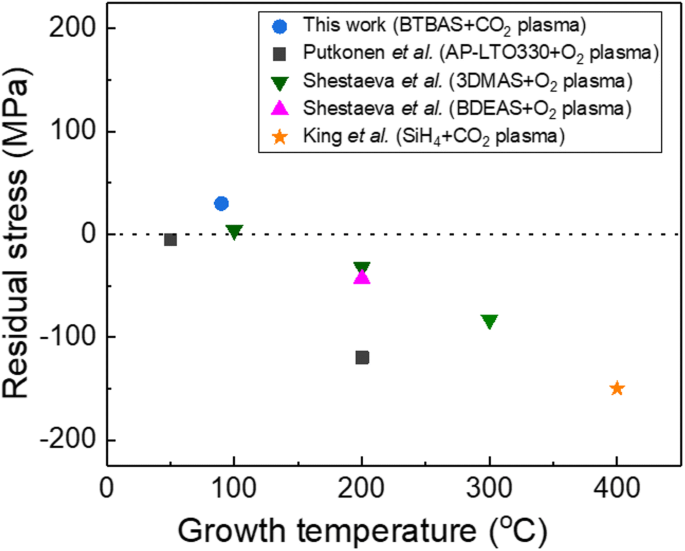

Le stress résiduel des films ALD comprend les contributions du stress thermique et du stress intrinsèque. La contrainte thermique résulte de la différence de dilatation thermique entre le film et le substrat. La contrainte intrinsèque est définie comme la contrainte interne créée pendant la croissance du film, en fonction des précurseurs, de la température de croissance et de la méthode ALD [30, 39]. La figure 7 montre la contrainte résiduelle de SiO2 films en fonction de la température de croissance. La valeur de contrainte la plus élevée, 150 MPa (compression) [23], a été obtenue à partir de l'échantillon cultivé à 400 °C; cependant, une faible contrainte de traction de 30 ± 10 MPa est obtenue à 90 °C dans ce travail. Putkonen et al. et Shestaeva et al. a montré une dépendance claire de SiO2 contrainte du film sur la température de croissance [21, 30] :une température plus élevée entraîne une contrainte de compression plus élevée. La contribution de la contrainte thermique est plus importante à température plus élevée. Ils ont également signalé des valeurs de contrainte résiduelle proches de « zéro » pour le PEALD SiO2 à basse température. cinéma [21, 30]. Compte tenu de la valeur de contrainte résiduelle rapportée ici et dans la littérature, la contrainte proche de « zéro » est très probablement une conséquence de la contrainte intrinsèque plutôt que de la contrainte thermique. La contrainte intrinsèque de PEALD SiO2 Les films pourraient alors être provoqués par l'effet plasma. Cependant, d'autres facteurs tels que le débit de gaz, la pression du procédé ou le précurseur utilisé ne peuvent être exclus [40].

Contrainte résiduelle de SiO2 films en fonction de la température de croissance. Notre échantillon a été cultivé avec une puissance plasma de 180 W, un temps d'impulsion BTBAS de 0,3 s, un temps de purge BTBAS de 3 s, un CO2 temps d'exposition plasma de 3 s, et un CO2 temps de purge plasma de 2 s. Les références incluent Putkonen et al. [21], Shestaeva et al. [30], et King [23]. L'épaisseur de film ciblée de notre échantillon était de 50 nm

Conclusions

Ce travail démontre le potentiel du CO2 comme oxydant pour la culture de PEALD SiO2 à basse température sur les matériaux sensibles à l'humidité/à l'oxygène. SiO2 des films avec de faibles niveaux d'impuretés et une faible contrainte résiduelle de traction ont été cultivés à 90 °C par PEALD en utilisant du CO2 et BTBAS comme précurseurs. Les films ont montré un GPC saturé de ~ 1.15 Å/cycle avec une densité de ~ 2.1 g/cm 3 . Cette étude montre également la possibilité d'atteindre une croissance saturée des films avec un temps de cycle ALD très court d'environ 4 s, ce qui est considérablement souhaitable pour les applications à haut débit et donc industrielles.

Abréviations

- ALD :

-

Dépôt de couche atomique

- ATR-FTIR :

-

Spectroscopie infrarouge à transformée de Fourier à réflectance totale atténuée

- BTBAS :

-

Bis(tertiobutylamino)silane

- GDOES :

-

Spectroscopie d'émission optique à décharge luminescente

- GPC :

-

Croissance par cycle

- PEALD :

-

Dépôt de couche atomique assisté par plasma

- PECVD :

-

Dépôt chimique en phase vapeur assisté par plasma

- PVD :

-

Dépôt physique en phase vapeur

- rf :

-

Fréquence radio

- TOF-ERDA :

-

Analyse de détection de recul élastique en temps de vol

- XRR :

-

Réflectivité des rayons X

Nanomatériaux

- Ocean Carbon imagé à l'échelle atomique

- Technologies avancées de dépôt de couche atomique pour les micro-LED et les VCSEL

- Dévoilement de la structure atomique et électronique des nanofibres de carbone empilées

- Caractéristiques de commutation résistive bipolaire des dispositifs RRAM à structure tricouche HfO2/TiO2/HfO2 sur des substrats revêtus de Pt et de TiN fabriqués par dépôt de couche atomique

- Caractéristiques d'alignement interfacial, électrique et de bande des piles HfO2/Ge avec une couche intermédiaire de SiO2 formée in situ par dépôt de couche atomique amélioré par plasma

- Les nanofibres hiérarchiques antibactériennes en polyamide 6-ZnO fabriquées par dépôt de couche atomique et croissance hydrothermale

- Propriétés photocatalytiques des poudres de TiO2 revêtues de Co3O4 préparées par dépôt de couche atomique amélioré par plasma

- Capteur de dioxyde de carbone à semi-conducteurs

- Mesurer l'épaisseur d'une couche à l'aide d'un microscope