L'importance d'une épaisseur de paroi uniforme dans le moulage par injection [Guide]

Si vous avez déjà démonté une pièce en plastique, vous remarquerez que ces pièces ont des épaisseurs de paroi de taille uniforme. Eh bien, ce n'est pas un hasard. L'épaisseur de paroi contribue grandement à déterminer le succès ou l'échec de la pièce. C'est l'une des règles les plus importantes de la conception du moulage par injection. Si cela n'est pas fait correctement, cela pourrait entraîner une foule de problèmes lors de l'usinage de la pièce. Dans cet article, nous verrons pourquoi l'épaisseur uniforme du moulage par injection est importante, les défauts qu'elle pourrait causer si elle n'est pas correctement réalisée et la relation entre le choix des matériaux et l'usinage des parois de moulage par injection.

Les principes à prendre en compte lors de la conception de parois de pièces d'injection

Après l'usinage de finition, la pièce doit se rétracter pour pouvoir être facilement démoulée. La vitesse à laquelle les pièces en plastique se rétractent dans un processus de moulage par injection dépend de deux facteurs majeurs :l'épaisseur des parois et l'épaisseur plastique du matériau utilisé. Toutes les pièces en plastique rétrécissent en refroidissant. Par conséquent, la conception de ces pièces en plastique est faite de manière à ce que ce retrait soit uniforme. Des taux variables de rétrécissement entraînent différents défauts à la fois esthétiques et mortels. Lors de la conception plastique pour l'épaisseur de paroi, voici quelques règles dont les concepteurs doivent tenir compte :

Coins pointus

Les coins d'une pièce sont très importants pour déterminer si la pièce échouera ou non. En effet, les pièces aux angles vifs auront un niveau élevé de concentration de contraintes. Cela pourrait entraver l'écoulement du plastique et provoquer des défauts sur la pièce. Pour éviter cela, la plupart des concepteurs définissent le rayon intérieur d'un coin à 0,5 fois l'épaisseur du plastique, tandis que le rayon extérieur correspond à 1,5 fois l'épaisseur du plastique.

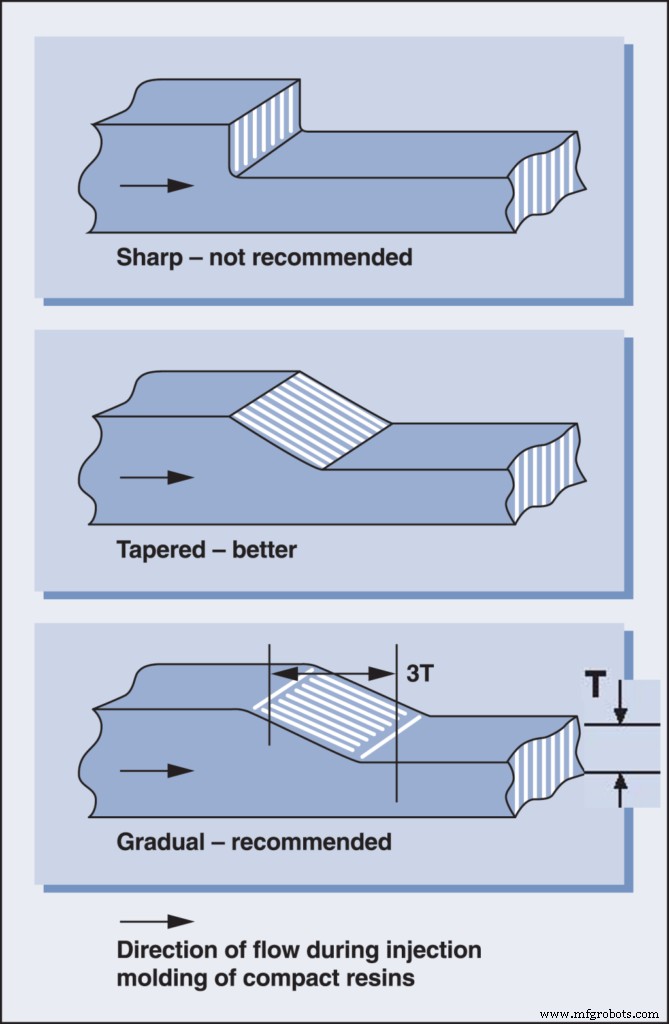

Épaisseur du mur adjacent

Pour les murs adjacents, l'épaisseur d'un mur ne doit pas être inférieure à 40 à 60 % de l'autre. De plus, les deux épaisseurs de paroi doivent être dans les limites du seuil pour le matériau particulier.

Angles de dépouille

Les courants d'air aident à faciliter le retrait facile des pièces du moule. En règle générale, vous devez prévoir autant de tirage que l'épaisseur du plastique le permet. Dans la plupart des cas, un à deux degrés de dépouille ainsi qu'un supplément de 1,5 degré par 0,25 mm d'épaisseur de plastique suffisent. Cela peut varier en fonction de la conception du moulage, de l'épaisseur de la paroi et de l'épaisseur de la pièce.

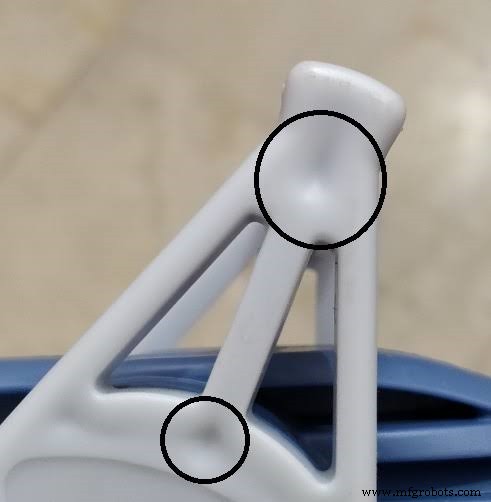

Boss

Les directives de conception de moulage sur l'épaisseur de paroi doivent s'appliquer aux bossages (la structure cylindrique qui entoure l'ouverture destinée à une vis). Ils doivent avoir une épaisseur de 40 à 60 % de celle de la zone englobante.

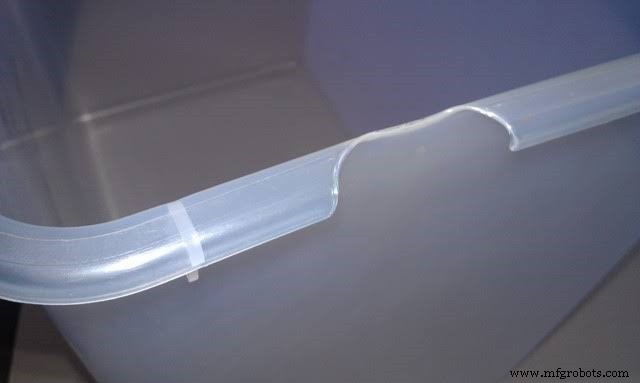

Jantes et courbures

L'épaisseur des jantes et des virages doit également être la plus uniforme possible. Une façon de s'en assurer est d'ajouter des rayons adéquats aux courbes. Cela permet de garantir que la matière plastique s'écoule en douceur à travers la cavité du moule.

Côtes

Les nervures peuvent être mises en œuvre dans les pièces qui nécessitent de la résistance. L'avantage d'utiliser des nervures plutôt que d'épaissir la pièce est qu'elles réduisent le risque de déformation. Les nervures sont également plus rentables car elles refroidissent plus rapidement et nécessitent moins de matériau à produire.

Pourquoi est-il important de maintenir une épaisseur de paroi uniforme ?

Apparence

Une épaisseur de paroi inégale affecte l'esthétique d'une pièce moulée par injection. Des défauts tels que des gauchissements et des retassures peuvent survenir en raison de l'épaisseur inégale des murs. Des problèmes superficiels tels que des lignes de flux peuvent également être remarqués.

Défis de gestion

Le déclenchement est effectué à partir de sections épaisses vers des sections plus minces. Une épaisseur de paroi inégale peut entraîner un écoulement de plastique fondu des sections minces vers les sections plus épaisses. Cela entraîne des problèmes car la matière plastique peut commencer à refroidir dans la section mince, bloquant efficacement l'écoulement vers la section plus épaisse. Des défauts comme le naufrage et le gauchissement en résultent.

Contrainte de cisaillement

La contrainte de cisaillement du plastique en écoulement peut être influencée par une épaisseur de paroi variable. La contrainte de cisaillement du plastique fluide se déplaçant à un taux de remplissage constant augmente à mesure que l'épaisseur de la paroi diminue. Une épaisseur de paroi inégale entraîne donc différents degrés de contrainte de cisaillement. C'est un contributeur majeur au gauchissement des plastiques.

Taux de refroidissement

Les sections plus épaisses prennent plus de temps à refroidir. Une pièce avec une épaisseur de paroi inégale devra rester dans le moule jusqu'à ce que toute la pièce refroidisse. Cela entraîne une augmentation du temps de cycle et du processus de fabrication global.

Coût

Des murs plus épais nécessitent plus de matériaux plastiques à remplir. Ils ont également besoin de plus de temps pour refroidir. Plus de matériaux et plus de temps sur la machine de moulage par injection ne feront qu'augmenter le coût de production.

Défauts causés par une épaisseur de paroi inégale

Bien que le moulage par injection constitue l'une des meilleures méthodes de fabrication de pièces, il existe encore des facteurs qui peuvent entraîner des défauts dans votre produit final. Plusieurs défauts peuvent survenir du fait du processus de moulage ainsi que de l'épaisseur plastique des matériaux utilisés. Ci-dessous sont mis en évidence certains des défauts influencés par l'épaisseur de paroi.

Déformation

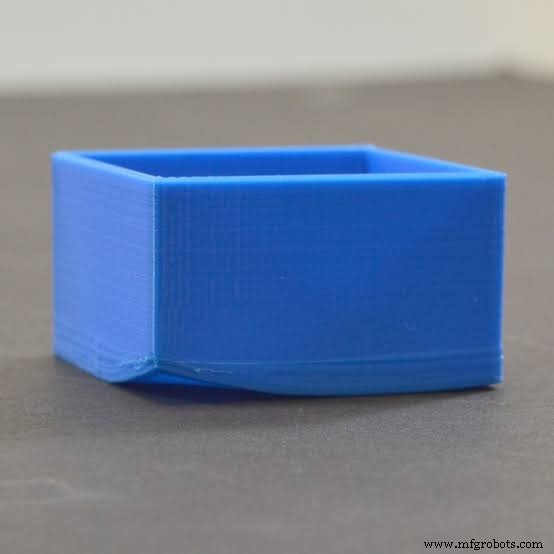

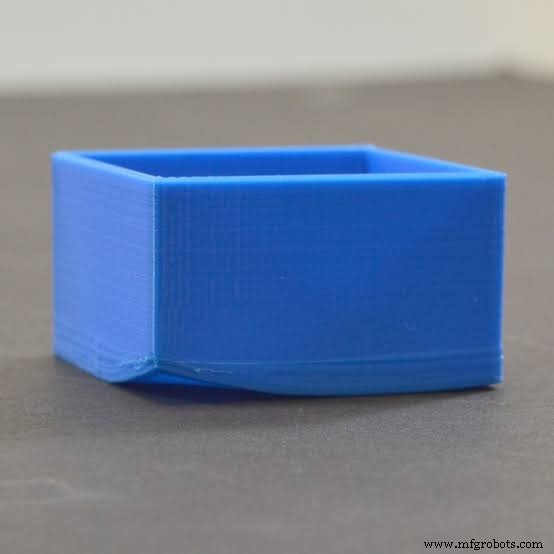

Le gauchissement résulte du rétrécissement irrégulier des différentes parties d'un produit. Cela provoque des torsions et des plis dans la forme du produit à la fin. Comme cela a été souligné, une épaisseur de paroi inégale entraîne le refroidissement de certaines parties d'un produit à des vitesses différentes, ce qui entraîne un gauchissement.

Lignes de flux

Les lignes d'écoulement sont des défauts esthétiques qui se produisent sur les produits en plastique. Ils apparaissent sous forme de vagues ou de lignes, généralement d'une couleur différente de celle de la zone environnante. Ils se produisent en raison de différents débits de plastique fondu dans la cavité du moule.

Marques de chute

Les retassures sont comme de petits cratères formés sur un produit moulé par injection. Ces cratères se forment lorsque la matière plastique ne peut pas être complètement refroidie dans le moule. Les marques de rétrécissement se forment plus souvent sur les parties les plus épaisses du produit car elles nécessitent plus de temps pour refroidir.

Plans courts

Un coup court se produit lorsqu'une partie d'un produit est manquante. Cela se produit parce que le plastique fondu n'atteint pas toutes les sections du moule. Une épaisseur de paroi inégale peut entraîner ce défaut. Lorsque l'épaisseur de la paroi est inégale, le plastique s'écoulant d'une section mince vers une plus grande peut refroidir prématurément. Cela empêche alors le plastique fondu d'atteindre la section la plus épaisse.

Choisir un matériau pour le moulage par injection plastique

L'un des facteurs les plus importants pour déterminer l'épaisseur de la paroi sera le matériau utilisé. En effet, le matériau sera un facteur limitant quant à la finesse de la conception en plastique pour l'épaisseur de paroi. Différents matériaux permettront différentes épaisseurs de paroi. Il est important de passer par une étape de test où vous pouvez essayer différents matériaux et conceptions plastiques pour des configurations d'épaisseur de paroi avant le début d'une production majeure.

Votre choix de matériaux détermine également l'épaisseur du plastique. Plusieurs matériaux sont disponibles au choix. Certains matériaux permettent de concevoir des parois très fines alors que d'autres nécessitent des parois plus épaisses. Vous devez essayer de trouver un équilibre entre la fonctionnalité, les performances et le coût lors du choix des matériaux.

Chez RapidDirect, nous proposons différents matériaux qui permettent une variété d'épaisseurs de paroi pour vos pièces. Vous pouvez trouver plus d'informations sur les matériaux dans notre section matériaux. Vous pouvez également trouver ci-dessous les épaisseurs de paroi recommandées pour diverses pièces en plastique.

Instructions générales sur l'épaisseur des matériaux.

| Matériel | Épaisseur de paroi recommandée |

| ABS | 0.045 – 0.140 |

| Acétal | 0.030 – 0.120 |

| Acrylique | 0.025 – 0.500 |

| Polymère à cristaux liquides | 0.030 – 0.120 |

| Plastique renforcé de fibres longues | 0.075 – 1.000 |

| Nylon | 0.030 – 0.115 |

| Polycarbonate | 0.040 – 0.150 |

| Polyester | 0,025 – 0,125 |

| Polyéthylène | 0.030 – 0.200 |

| Sulfure de polyphénylène | 0.020 – 0.180 |

| Polypropylène | 0.025 – 0.150 |

| Polystyrène | 0.035 – 0.150 |

| Polyuréthane | 0.080 – 0.750 |

| PVC rigide | 0.090 – 0.250 |

| PVC souple | 0.025 – 0.150 |

Des parois plus épaisses rendent les pièces plus solides. Ils augmentent également le risque de déformation, ajoutent un poids supplémentaire au produit, un temps supplémentaire au produit et nécessitent également plus de matériaux. Par contre, les parois minces, bien que moins chères, peuvent entraîner des fissures et des bris du produit. Il est important de trouver le bon équilibre entre épaisseur de paroi et performance.

Conception pour la manufacturabilité

Même après avoir corrigé la conception plastique sur l'épaisseur de paroi de vos pièces, il est conseillé de voir comment les pièces fonctionneront avec les nouvelles corrections. C'est là qu'intervient le processus de conception pour la manufacturabilité. Avec DfM, vous pouvez facilement identifier de nouveaux défauts ou toute autre modification de conception pour aider à réduire l'épaisseur de paroi.

En raison de l'importance de cette étape, il est également essentiel que vous la confiiez à des experts qui sont experts dans ce domaine et qui donneront les meilleurs résultats. Alternativement, vous pouvez le faire vous-même. Cependant, cela ne fera qu'augmenter le délai de livraison du produit. Par conséquent, pourquoi ne pas le confier à des experts en la matière.

Avec les services de moulage par injection RapidDirect, vous avez accès à une équipe d'analystes experts en DfM qui veillent à ce que la conception de votre produit soit la meilleure. Nos concepteurs travailleront également avec les analystes DfM pour s'assurer que la conception plastique pour l'épaisseur de paroi de votre pièce est dans sa forme optimale.

Conclusion

Le maintien d'une épaisseur de paroi uniforme dans un processus de moulage par injection de plastique est excellent pour l'esthétique ainsi que pour l'intégrité structurelle de votre produit. Cela peut être assez difficile car il y a beaucoup de considérations que vous devez faire. Pour simplifier ce processus, vous devez travailler avec une entreprise de moulage par injection possédant l'expérience et les compétences nécessaires pour donner vie à votre projet sans complications. RapidDirect est le choix parfait pour vous assurer que vos travaux de moulage par injection sont sans défauts d'épaisseur de paroi.

Services de moulage par injection de plastique RapidDirect

Chez RapidDirect, vous avez le choix entre une large gamme de matériaux. Cela vous permet de choisir le matériau avec les meilleures fonctionnalités, performances et prix pour vos projets. De cette façon, une variété d'épaisseurs de plastique est également à votre disposition. Nous proposons également une large gamme de procédés de moulage par injection pour répondre à vos différents besoins.

Nos installations de capacité avancées nous permettent de vous assister rapidement. Nous fournissons des devis dans un délai d'un jour ouvrable. Vous aurez également accès à nos commentaires DFM gratuits, qui vous aideront à résoudre tout problème de conception avant le début de la production.

Visitez notre site Web dès aujourd'hui pour commencer.

Matériau composite

- Moulage par compression vs moulage par injection :quelle est la différence ?

- Le moulage par injection de plastique peut aider votre entreprise

- Moulage par injection plastique dans l'industrie automobile

- Meilleurs matériaux de moulage par injection plastique

- L'importance de la technique de moulage par injection

- Les matériaux de moulage par injection plastique les plus populaires

- La performance efficace du moulage par injection rapide

- Découvrez les détails du processus de moulage par injection de plastique en Chine

- Matériaux courants de moulage par injection de plastique