Qu'est-ce que Kanban et comment peut-il contribuer à la fabrication au plus juste ?

Je continue ma série sur le Lean Manufacturing aujourd'hui en répondant à la question :« Qu'est-ce que KANBAN et comment peut-il aider au Lean Manufacturing ? Vous souvenez-vous du thème de cette série LEAN ? C'est qu'"il y a toujours une meilleure façon de faire quoi que ce soit". Lorsque je vous ai présenté le lancement d'initiatives Lean, j'ai parlé d'un outil de votre trousse à outils LEAN, 5S, et des avantages que les éléments de 5S maintiennent pour vous aider à créer un environnement LEAN, dans le prochain article de la série LEAN, je vous ai présenté KAIZEN ou ce qu'on appelle parfois l'amélioration continue et comment éliminer les 7 gaspillages, et dans l'article d'aujourd'hui je vous présente un autre outil qui peut vous aider dans votre quête de fabrication LEAN, KANBAN.

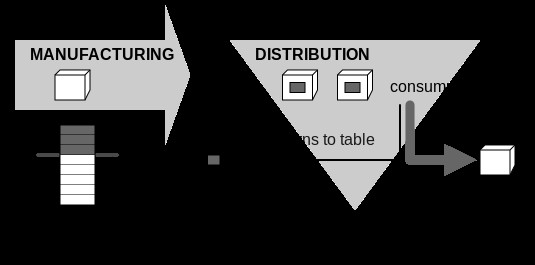

Voici une façon différente et meilleure pour certains fabricants/distributeurs et entrepôts de répondre à la demande des clients avec un approvisionnement optimal. C'est une méthode "KISS" :restez simple et stupide :

Qu'est-ce que KANBAN :Définition

- Le mot "Kanban" est d'origine japonaise et se traduit littéralement par "carte de signalisation", en référence au bon de commande utilisé pour acheter plus de fournitures. Lorsqu'un article d'assemblage ou un article stocké commence à manquer, un employé apporte la carte de réapprovisionnement de l'article à un responsable, qui produit ou achète la quantité nécessaire. Les approvisionnements rafraîchis arrivent avant que le premier approvisionnement ne soit épuisé, et la production ou les ventes se poursuivent sans entrave. Alors que les bons de réapprovisionnement étaient la norme pour demander plus d'un article, aujourd'hui, des cartes informatisées ou des emballages vides effectuent la même tâche.

- Kanban est un système PULL. Il tire l'inventaire au besoin. ERP/MRP est un système PUSH. Il place l'inventaire dans un entrepôt pour le "stock de sécurité" afin de faire face aux fluctuations de la demande en raison de l'évolution des prévisions.

Qu'est-ce que KANBAN :Caractéristiques

- Kanban est considéré comme une technique de "production allégée", c'est-à-dire une technique qui élimine le gaspillage de main-d'œuvre et d'inventaire. L'une des façons dont Kanban réduit les déchets est le modèle de « production d'attraction » qui régule la production d'articles en fonction de l'offre et de la demande des consommateurs. Au lieu d'estimer le nombre d'articles spécifiques que le marché voudra et de produire en fonction de ce montant, Kanban produit des articles en relation directe avec le nombre demandé par le marché.

Qu'est-ce que le KANBAN :points critiques

Bien sûr, dans votre quête "Qu'est-ce que Kanban", l'éducation et la formation sont nécessaires ainsi que quelques essais de programmes pilotes pour que les employés fassent l'expérience du système pull et du travail d'équipe. Les systèmes visuels sont une nécessité. Les employés peuvent voir plutôt que deviner/prévoir les besoins du client. Avec des inventaires plus petits, les processus ne sont pas interrompus.

Bien sûr, dans votre quête "Qu'est-ce que Kanban", l'éducation et la formation sont nécessaires ainsi que quelques essais de programmes pilotes pour que les employés fassent l'expérience du système pull et du travail d'équipe. Les systèmes visuels sont une nécessité. Les employés peuvent voir plutôt que deviner/prévoir les besoins du client. Avec des inventaires plus petits, les processus ne sont pas interrompus.

L'utilisation d'une carte d'instruction, d'un enregistrement visible et d'un panneau est utilisée. L'état de la production et de l'inventaire sont clairement affichés à l'aide de méthodes de communication visuelle très simples. En conséquence, les processus sont rationalisés et les problèmes résolus rapidement.

Sous Kanban, l'inventaire des stocks des installations repose presque entièrement sur les commandes rythmées par les clients. Les prévisions ne sont pas utilisées comme dans ERP/MRP, seules les commandes clients réelles.

Les produits sont "tirés dans la production uniquement à la demande des clients". Il s'agit d'un changement de paradigme par rapport au système push qui place l'inventaire dans un entrepôt en fonction des prévisions. Des marqueurs visuels sont utilisés pour aider le personnel à surveiller plus clairement les inventaires. Tout le personnel de production peut voir exactement combien de commandes clients ont été passées et quand toutes les commandes ont été exécutées.

Des stocks énormes ne sont pas rentables. Ils représentent un gros investissement. L'espace est également coûteux. Avec Kanban, vous stockez l'inventaire uniquement lorsque les clients demandent des produits. Pour de nombreuses installations occidentales, le maintien de petits stocks peut sembler quelque peu problématique. On pense que les stocks importants empêchent une installation de manquer de matériaux. Avec Kanban, CORRECTEMENT MIS EN ŒUVRE, les matériaux sont toujours disponibles pour répondre aux exigences de production d'une installation.

Qu'est-ce que KANBAN :Avantages

Quelques avantages courants réalisés par les responsables d'entrepôt, d'expédition et de logistique :

- Réduit les frais généraux

- Standardise les objectifs de production

- Améliore l'efficacité

- Réduit les stocks obsolètes

- Donne plus de contrôle au personnel de la zone de travail

- Améliore le flux

- Évite la surproduction

- Fournit des rapports d'avancement aux responsables

- Améliore la réactivité aux changements de la demande

- Améliore le travail d'équipe

- Kanban peut réduire les stocks de 75 % dans certains secteurs

Étant donné que les opérateurs de station "tirent" continuellement les fournitures dont ils ont besoin de la station de traitement, les objectifs de production dans Kanban sont naturellement établis par la demande des clients. L'objectif de production de chaque opérateur de station est de toujours suivre le rythme de l'attraction continue de Kanban. L'inventaire évolue toujours de manière fluide. Ces marchandises entrent immédiatement dans le processus après avoir atterri sur le quai de chargement. Les fournisseurs sont pré-certifiés par l'assurance qualité, de sorte qu'ils peuvent être déplacés vers le processus de production dans le cadre d'un programme "Ship-to-Use", au lieu d'une expédition vers l'entrepôt.

Mise en œuvre de la planification des fournisseurs dans "Qu'est-ce que KANBAN ?" :Il y a toujours une meilleure façon de faire quoi que ce soit

Vous demandez comment les fournisseurs vivent avec l'expédition de petites quantités ; pour simplifier les achats, créez un planning vendeur/fournisseur. Laissez les achats établir le contrat, négocier les prix et les quantités totales, et confiez la planification des versions à la planification de la production pour travailler directement avec le fournisseur. De cette façon, les achats font le travail d'achat et la planification de la production travaille avec les fournisseurs pour alimenter la chaîne de production. La planification de la production n'a plus besoin d'attendre les achats pour leur donner les dates ou les quantités qui seront expédiées. Ils ont ce contrôle.

Qu'est-ce que KANBAN :Comprendre la carte Kanban

La première forme de Kanban est un simple système basé sur des cartes connu sous le nom de carte Kanban. La production et l'entreposage utilisent ce système pour suivre l'inventaire et contrôler la production. Ces cartes peuvent être utilisées pour des instructions spéciales.

Comment fonctionne cette carte Kanban ?

Pour lancer la production, les cartes Kanban sont toujours délivrées au premier opérateur d'un processus. Chaque carte émise communique visuellement des détails importants sur la commande et autorise sa production. Dans le processus en une seule étape, le premier opérateur de station attache la carte émise au conteneur de l'unité de production. La carte reste attachée à l'unité tout au long de la production. Cela donne à tous les opérateurs de stations ultérieurs l'autorisation physique de produire une unité et de les aider à remplir une commande client réelle. Une fois que l'unité de production et sa carte Kanban associée arrivent en fin de processus, la carte est retirée et remise dans le dossier suspendu. Des emplacements vides sur le dossier suspendu dans un emplacement central permettent à tout le personnel de la zone de travail d'accéder à l'état de production actuel. Le système Kanban Card est très visuel, comme mentionné précédemment dans ces articles LEAN.

Oui, il existe une carte Kanban basée sur un logiciel. Ces systèmes s'appuient sur des codes à barres et des bases de données électroniques pour suivre la production et l'inventaire. Dans ce système électronique, les gestionnaires peuvent suivre la production depuis leurs bureaux ou à tout autre endroit où un accès informatique est disponible.

Au sein du système de planification des ressources d'entreprise (ERP), ils ont mis en place une version électronique de Kanban. C'est un signal visuel pour indiquer quand il est temps d'apporter plus de matériaux pour la production ou la distribution. Au fur et à mesure que les matériaux sont retirés de l'entrepôt ou du stock tampon, un signal de réapprovisionnement a été généré et envoyé aux fournisseurs pour qu'ils en retirent les matériaux.

Le sol de l'entrepôt peut être marqué facilement et économiquement pour indiquer les emplacements appropriés pour le stockage de conteneurs palettisés ou autres (stockage de type 5S). Le marquage au sol facilite la localisation de cet inventaire. Les files d'attente doivent être réapprovisionnées immédiatement car chaque file d'attente est programmée pour toujours avoir le bon stock de remplacement pour répondre aux commandes des clients. Lorsque les commandes et les quantités augmentent, ces files d'attente peuvent avoir besoin d'un petit stock tampon pour créer de la flexibilité avec une demande croissante.

Mise en œuvre :une équipe interfonctionnelle doit être formée pour gérer la mise en œuvre. Ils doivent surveiller la mise en œuvre et faire part de leurs observations critiques au chef d'équipe général

Points clés :

- Les employés traitent les autres employés comme leurs propres clients

- Chaque employé s'efforce d'offrir à ses clients internes d'excellents produits et services

- Meilleure communication

- Meilleure qualité

- Réduction des coûts de production

- Les membres de l'équipe s'efforceront de combiner des actions connexes en événements uniques afin de réduire la perte de temps et d'énergie

Mentionné dans le dernier article est Value Stream Mapping (VSM) . Le VSM est utilisé pour corriger les inefficacités de la chaîne de production. Cela offre au client la plus grande valeur possible. VSM trouve des goulots d'étranglement qui peuvent être éliminés pour augmenter le débit et la valeur pour vos clients. VSM examine les heures de travail, le temps et les coûts. En utilisant le thème, il y a toujours une meilleure façon de faire quoi que ce soit, vous améliorez ces heures, ces délais et ces coûts pour apporter de la valeur à votre client et à vous. L' analyse des causes profondes a également été mentionnée. qui vous permet de trouver la cause racine de tout problème découvert et de l'éliminer en écrivant une procédure d'exploitation standard (S.O.P.) pour éliminer définitivement ce problème.

Comme pour toutes les initiatives LEAN, vous devez maintenir et contrôler ce système KANBAN, afin de ne pas retomber dans des systèmes informels. La discipline est également très importante pour contrôler les opérations KANBAN.

Dans le prochain et dernier article de la série LEAN, nous combinerons LEAN avec Six Sigma. Oui, ça peut se faire. Du bon sens, vous pariez !

Temps de participation du public

Pouvez-vous penser à des zones de votre établissement où vous pouvez mettre en œuvre Kanban ? Cela peut être fait dans la fabrication ou dans la distribution/l'entreposage. Qu'en est-il du kitting, par exemple, pouvez-vous utiliser le concept Kanban dans votre production de kitting ? Autres opérations. Oui, vous pouvez. Quelles sont vos idées ? Faites-le moi savoir dans la section des commentaires ci-dessous.

Robot industriel

- Ce qu'un robot autonome peut et ne peut pas faire

- Lean manufacturing :qu'est-ce que c'est et qu'est-ce que la maintenance a à voir avec ça ?

- Comment les données IIoT peuvent améliorer la rentabilité de la production au plus juste

- Qu'est-ce que l'ablation laser et comment est-elle utilisée dans la fabrication aérospatiale ?

- Qu'est-ce que le Lean Manufacturing ? Comment rationaliser avec l'automatisation flexible

- Qu'est-ce que la galvanisation et comment peut-elle améliorer les pièces métalliques ?

- Qu'est-ce que l'interopérabilité et comment mon entreprise peut-elle y parvenir ?

- Qu'est-ce que le Lean Digital et comment l'intégrer ?

- Comment l'amélioration continue peut-elle bénéficier à la productivité de la fabrication ?