Pourquoi les bras robotiques à 6 axes sont-ils si courants ?

La robotique industrielle ne manque pas de marques, de modèles, de couleurs, de formes et de tailles. Mais en ce qui concerne les conceptions mécaniques, de nombreuses similitudes sont observées entre toutes les marques.

Les bras de robot articulés industriels sont souvent considérés comme l'image d'une installation de fabrication de haute technologie. Même les robots collaboratifs communs (cobot) valentines adhèrent aux mêmes structures mécaniques :transport de charges utiles, empilement, tri, palettisation, assemblage et une foule d'autres tâches répétables.

Vidéo utilisée avec l'aimable autorisation de RobotWorx

Toutes marques et modèles confondus, une caractéristique commune ressort :six axes de mouvement. Certains modèles en ont plus, et beaucoup en ont moins, mais l'axe 6 semble être la cible standard. Qu'est-ce qui rend ce nombre si commun ? Cela conduit à deux questions liées :est-ce que moins de six axes va être un mauvais investissement ? de même, si six est bon, faut-il préférer sept axes ou plus ?

Plage de mouvement idéale sur 6 axes

En termes simples, un bras de robot ayant six points autour desquels un mouvement peut se produire permet à la pince d'atteindre n'importe où à l'intérieur du rayon de travail total et d'atteindre n'importe quel point avec la pince (outil en bout de bras ou EOAT) à n'importe quel orientation.

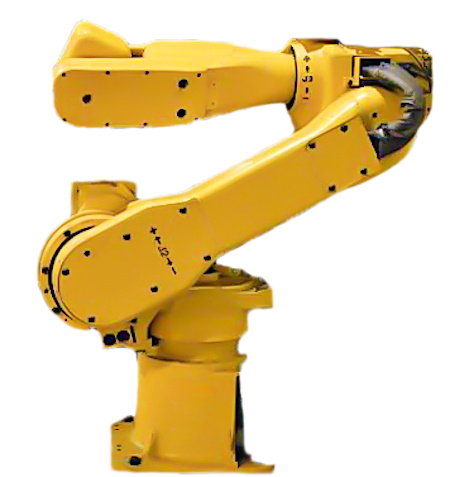

Figure 1. Le S-6 de FANUC, l'un de leurs robots 6 axes. Image utilisée avec l'aimable autorisation de RobotWorx

Il y a quelques limitations à cette réponse simplifiée. Premièrement, la zone de travail totale (ou enveloppe) ne peut être atteinte qu'avec la pince complètement étendue, comme si vous deviez étendre votre bras pour atteindre un objet à distance. Si l'angle de la pince change, cela limitera certainement la portée totale. De plus, et probablement de toute évidence, la pince ne peut pas s'étendre dans la base métallique solide du robot. Les limites des axes durs et souples peuvent empêcher de telles collisions.

Les axes d'un bras articulé typique sont des joints tournants, ils tournent donc autour d'un axe défini par le centre du moteur ou de la poulie d'entraînement. En revanche, certaines variétés de robots tels qu'un robot de type « delta » ou SCARA utilisent des axes de mouvement linéaires coulissants. Mais les bras articulés sont rotatifs, ce qui signifie que la position de l'articulation est une mesure d'angle plutôt qu'une distance linéaire.

Ainsi, ce robot « idéal » à 6 axes peut atteindre n'importe quel point possible dans son enveloppe de travail avec n'importe quelle orientation EOAT, ce qui en fait le choix idéal si votre pièce existe à un angle qui n'est pas parallèle à la base du robot.

Inconvénients des robots avec moins d'axes

Cette question peut se poser lors de la conception d'un système où un modèle à 4 ou 5 axes peut être disponible à moindre coût :cinq axes seront-ils suffisants pour mon application ? Ce n'est pas une simple réponse par oui ou par non, mais un facteur fera certainement l'objet d'une enquête.

Supposons que le robot travaille avec une pièce ou ramasse/récupère un article à un emplacement non parallèle au sol sur lequel le robot est assis. Ensuite, vous devez examiner attentivement si cinq axes fonctionneront.

Imaginez un scénario dans lequel un convoyeur de niveau alimente en produit un robot fermement fixé au sol, puis le ramasse et le transfère vers un autre convoyeur de niveau. Dans ce cas, même un robot à 4 axes peut suffire. Si la pince d'extrémité doit également être tournée pour orienter le produit, alors un cinquième axe doit être utilisé.

Figure 2. Un robot travaillant sur un système de convoyeur.

Dans un scénario plus compliqué, un plateau posé à 45 degrés du sol alimente le produit que le robot doit récupérer. Cela n'est possible qu'avec un robot à 6 axes, à moins que cet essai ne soit parfaitement aligné de sorte que le sixième axe ne soit pas nécessaire.

Certes, la situation n'est pas aussi facile à définir que oui ou non pour chaque situation. Pourtant, ce test pour savoir si les objets sont orientés à autre chose que parallèlement à la base du robot indiquerait qu'il faut faire attention.

Si le robot est destiné au soudage, à l'application de colle ou à toute autre application de suivi de trajectoire, il doit presque certainement comporter six axes.

Avantages des robots avec plus d'axes

Les axes supplémentaires sont généralement installés au cas par cas. Un exemple courant de septième axe est une table coulissante sur laquelle le robot peut se déplacer, ce qui lui permet peut-être de s'occuper simultanément de plusieurs machines CNC ou d'effectuer différentes étapes d'un long processus de chaîne d'assemblage. Avec un peu de complexité supplémentaire dans la programmation, il peut économiser des sommes considérables sur l'investissement par rapport à l'alternative d'acheter plusieurs robots.

Figure 3. Un bras robotisé à 6 axes fonctionnant avec un laser CNC de haute précision.

Parfois, l'axe de coulissement est vertical plutôt qu'horizontal, ce qui peut permettre à un robot de palettisation d'empiler plus haut, ou à un système de stockage/récupération de prélever des bacs au-dessus du sol. D'autres fois, plutôt que le robot lui-même monté sur une base mobile, la pièce peut reposer sur une table rotative. Cela peut permettre à un robot stationnaire d'atteindre une portée beaucoup plus large.

Un autre exemple est lorsque deux bras à 6 axes sont montés sur un piédestal, formant un torse presque humanoïde. Ces robots peuvent avoir des numéros d'axe de 12 ou plus, car ils sont formés de bras à 6 axes.

Tous ces robots ont des avantages distincts et ils peuvent s'avérer être un investissement rentable. Mais si des axes supplémentaires ne sont pas nécessaires, certains peuvent être trop complexes et plus sujets aux échecs. Dans tous les cas, il vaut la peine de demander conseil à des professionnels pour étudier le processus et l'environnement afin de déterminer quel robot convient le mieux à chaque application.

Robot industriel

- Que sont les bras de levier décalés ?

- Pourquoi devriez-vous arrêter de programmer vos robots

- Pourquoi les DSP sont soudainement partout

- Robot de bricolage ? Voici 4 éléments importants à considérer

- Pourquoi les circuits imprimés sont-ils généralement verts ?

- Que sont les cobots ?

- Pourquoi nous élevons une série B

- Pourquoi les frettes en cupronickel sont-elles souhaitables ?

- Pourquoi avez-vous besoin d'un robot de boissons ?