4 façons d'assurer une profondeur de coupe constante

4 façons d'assurer une profondeur de coupe constante (même sur des surfaces qui sont tout sauf planes) : En ce qui concerne votre CNC, le monde est tout en rose et en soleil :votre outil de coupe ne dévie ni ne s'use, votre fixation est rigide et sans vibration, et la surface de votre pièce est parfaitement plane. Cependant, ceux d'entre nous qui ont de la matière grise ici dans le monde réel, savent que la réalité de la situation est tout sauf parfaite - les outils s'usent, les appareils fléchissent et cette surface que vous êtes sur le point de couper est à peu près aussi plate que la bonne Terre elle-même. .

La vidéo ci-dessus explique tout !

Vidéo avec l'aimable autorisation de #rapiddtm - rendez-leur visite sur Facebook !

Si vous suivez notre blog, vous savez déjà que nous avons parlé de la façon de lutter contre la déviation de l'outil et partagé quelques conseils sur les meilleures pratiques de serrage. Aujourd'hui, nous allons couvrir quelques astuces que vous pouvez utiliser pour maintenir une profondeur de coupe constante lors de la gravure, du marquage ou du fraisage de surfaces qui ne sont pas exactement l'enfant d'affiche de la planéité.

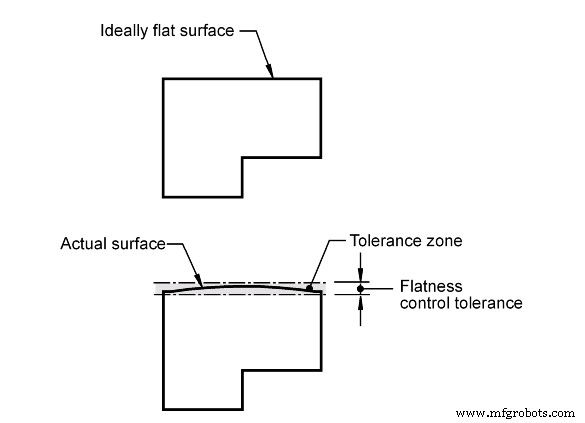

Définition de la planéité :

En termes simples, le terme «planéité» est utilisé pour décrire une zone entre deux lignes parallèles à l'intérieur de laquelle une surface doit se trouver. Cette spécification fonctionnera souvent en conjonction avec d'autres appels dimensionnels sur l'impression pour décrire la gamme d'emplacements possibles d'une surface donnée :

Crédit image :http://www.engineeringessentials.com/gdt/flatness/flatness.htm

Comme vous l'avez peut-être déjà réalisé ou non, aucune surface n'est parfaitement plane - en fait, très peu de surfaces se rapprochent même de la planéité parfaite - et lorsqu'il s'agit de pièces fabriquées, la planéité coûte de l'argent. Donc, s'il n'est pas nécessaire qu'il soit plat, ou si l'impression ne le définit pas comme plat, vous devez supposer qu'il n'est vraiment pas plat. Selon ce que vous devez faire sur une surface particulière, sa planéité (ou son absence) devra jouer un rôle clé dans votre stratégie de fraisage.

Méthode de profondeur de coupe constante 1 :Qualifier la surface

Si vous êtes en mesure de le faire, la qualification de la surface est de loin le moyen le plus simple et le plus sûr de vous assurer que la surface sur laquelle vous vous apprêtez à travailler est raisonnablement plate et vraie. La qualification d'une surface n'est qu'un discours fantaisiste pour le surfaçage de toute la surface, en enlevant quelques millièmes à la fois jusqu'à ce que toute la surface soit raisonnablement uniforme en termes de planéité. Une passe de qualification est souvent la première étape que vous verrez lorsque vous observez un processus de fraisage dans un atelier ou en ligne et ceci pour un certain nombre de raisons, dont la moindre est d'assurer la planéité de la surface en question.

Lorsque vous commencez avec un morceau de billette ou de brut, la qualification d'une surface est presque toujours une option et, en général, n'est qu'une bonne pratique de machiniste. Parfois, cependant, la qualification de la surface n'est tout simplement pas une option - comme lorsque vous travaillez avec un matériau moulé sous pression, un forgeage ou avec des pièces autrement terminées qui ont simplement besoin d'un marquage ou d'une sérialisation. Dans ces cas, une stratégie différente devra être employée afin d'obtenir un bon résultat.

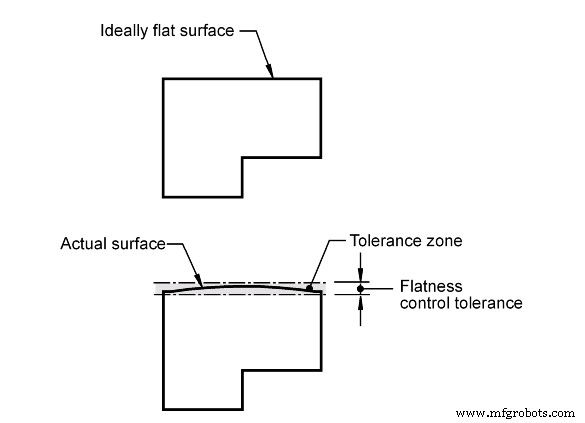

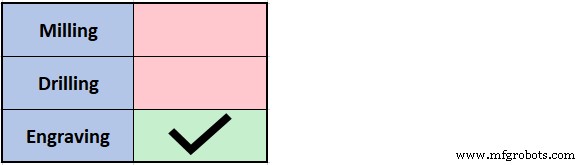

Méthode de profondeur de coupe constante 2 :Utilisation d'un outil de gravure à ressort

Si tout ce que vous avez à faire est un processus de gravure ou de marquage de pièces de base, et que votre surface est un peu "partout sur la carte", un outil de gravure à ressort peut être exactement ce que le médecin a prescrit. Les outils à ressort se déclinent en plusieurs variétés, les versions les plus populaires étant une version à ressort d'un outil de gravure à tige fendue traditionnel et un « foret de gravure à ressort », également connu sous le nom d'outil « scribe ». P>

Outil de gravure à ressort :cet outil peut vous aider à garder le cap sur les travaux de gravure de base.

Les outils de gravure à ressort intègrent un système mécanique compressible entre l'interface de la broche et l'outil de coupe. Ces assemblages d'outils ont généralement entre 0,20" et 0,40" de course du ressort, de sorte qu'ils peuvent absorber un changement assez spectaculaire de la hauteur Z tout en maintenant une pression constante vers le bas sur la pièce. Les mèches de gravure à ressort utilisent un outil de gravure à tige fendue et peuvent ainsi produire une variété de largeurs et de profondeurs de gravure. Les outils de gravure ou de rayage par traînée ne sont littéralement traînés que sur une surface et ne sont pas conçus pour incorporer un élément de rotation dans le processus. Par conséquent, les outils de traçage ne conviennent vraiment qu'au marquage de pièces très peu profondes.

Bien que ces outils ne soient pas d'une grande aide lorsqu'il s'agit d'applications de fraisage ou de perçage, ils fonctionnent très bien pour le marquage de pièces de profondeur faible à modérée. Cependant, ce type d'outil présente certains inconvénients :une taille de tige courante pour ces outils est de ¾", ce qui peut être trop grand pour certaines broches. De plus, comme ces outils sont un ensemble mécanique, ils sont généralement limités à 10 000 tr/min max. Cette limitation peut vous obliger à ralentir votre vitesse d'alimentation, augmentant ainsi votre temps de cycle.

Ainsi, si vous avez besoin d'outillage pour sérialiser un millier de pièces en fonte d'aluminium, un outil à ressort fera probablement le travail. Cependant, si vous envisagez de terminer un processus de fraisage ou de perçage, ou si le travail nécessite une gravure profonde, large ou complexe/de haute qualité, vous devrez peut-être vous tourner vers d'autres méthodes pour faire le travail.

Méthode de profondeur de coupe constante 3 :Utiliser d'un système de palpage tactile pour cartographier une surface irrégulière

La cartographie de surface par palpage tactile implique généralement de donner à la machine plusieurs détails de base sur ce que vous souhaitez sonder :taille de la zone de sonde, pas de la grille de sonde, etc. À partir de là, la machine touchera la pièce autant de fois que nécessaire pour palper la zone spécifiée au pas de grille souhaité. Une fois le cycle de palpage tactile terminé, la commande de la machine prendra le fichier de coupe qui a été programmé pour être coupé sur une surface plane 2D et le modifiera avec la variation en Z de la pièce qui a été trouvée pendant le cycle de palpage. De cette façon, lorsque la fraise effectue le processus de fraisage ou de gravure sur la surface, sa profondeur varie automatiquement afin que vous obteniez une profondeur de coupe constante quelle que soit la variation de la hauteur Z de la surface.

Toutes les machines CNC n'offrent pas de palpage tactile et la cartographie de surface n'est pas toujours une option lorsqu'elles le font. Mais si votre machine est équipée d'un palpeur et d'un mappage de surface, ce n'est pas une mauvaise idée de se familiariser avec elle - vous ne savez jamais quand cela pourrait être utile.

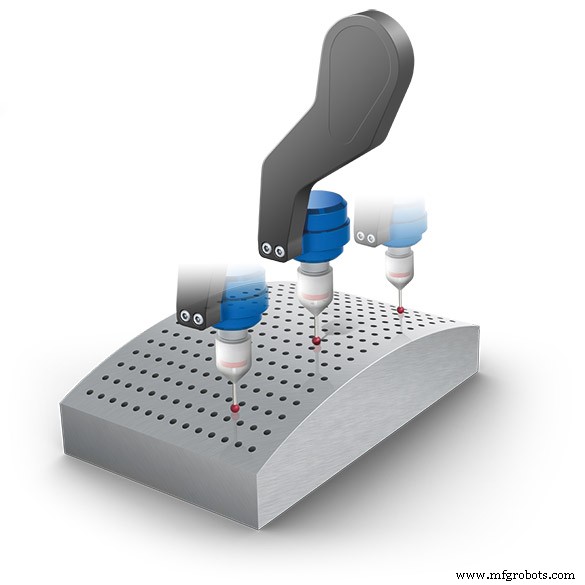

Méthode de profondeur de coupe constante 4 :cartographie de surface CMM et projection d'image dans MAO

Quand tout le reste échoue… quand vous ne pouvez pas qualifier la surface, quand un outil à ressort ne fait pas ce dont vous avez besoin et que votre machine CNC n'a pas de palpage, quand vous avez une CMM qui est prête à être utilisée et cela ne vous dérange pas de faire un tas de travail de FAO, il y a une option de dernier recours.

Photo ci-dessus avec l'aimable autorisation de #rapiddtm - visitez-les sur Facebook !

Utiliser une MMT pour cartographier une surface afin de compenser les irrégularités de hauteur est très similaire à le faire sur la machine CNC elle-même - cependant, sans le luxe d'avoir le mappage, le fraisage et la CN intégrés en un seul, le processus devient beaucoup plus laborieux.

Ce processus est suffisamment impliqué pour qu'un article entier puisse facilement être écrit pour cela seul. Afin d'être concis, je vais le réduire à un résumé étape par étape :

- 1. Charger la pièce sur la MMT

- 2. Mesurez manuellement autant de points que nécessaire pour réaliser la variabilité totale de la surface dans la zone de travail

- 3. Exportez le nuage de points résultant dans votre logiciel de CAO

- 4. Créez des splines reliant les points mesurés pour créer une carte de surface 3D

- 5. Exporter la carte de surface 3D vers le logiciel CAM

- 6. Projeter des illustrations/éléments usinés sur la surface 3D

- 7. Générez les trajectoires d'outils nécessaires et publiez le fichier découpé sur votre CNC

- 8. Charger la pièce sur la CNC et exécuter la pièce

Pour être clair : ce processus devrait être répété à 100 % pour chaque partie exécutée. Comme vous pouvez probablement le constater, le fait d'avoir à utiliser cette méthode pourrait facilement prendre un travail qui serait effectué du début à la fin en environ une journée en utilisant le palpage tactile dans la machine, et l'étirer pour prendre plusieurs jours - simplement en raison de la nature fastidieuse de devoir utiliser une CMM pour cartographier la surface.

Rien dans ce monde n'est parfait - mais la capacité de gérer les imperfections pour produire un bon résultat, peu importe ce qui est l'une des choses qui sépare les bons machinistes des grands. J'espère que les méthodes décrites dans cet article vous donneront un avantage la prochaine fois que vous serez confronté à une pièce qui ressemble plus à une croustille qu'à une crêpe.

commande numérique par ordinateur

- Six façons de réduire les émissions dans l'entreposage et la distribution

- Trois façons pour les e-commerçants de réduire les frais de livraison pour les acheteurs

- 8 façons dont vous tuez votre moulin final

- Plonger dans la profondeur de coupe :approches périphériques, de rainurage et HEM

- Comment garantir l'exactitude et la précision dans le fraisage CNC

- Jet d'eau :l'outil le plus polyvalent de la boutique

- Façons d'augmenter la durée de vie du punch

- 5 façons efficaces de prolonger la durée de vie de l'outil de poinçonnage

- Comment contrôler entièrement le nombre de cycles de filetage G76 et la profondeur de coupe expliqués