L'utilisation de l'inspection visuelle dans la gestion des actifs et le contrôle qualité

L'inspection visuelle est une technique très courante utilisée par les professionnels de la maintenance dans la gestion des actifs physiques, ainsi que la dernière étape de la chaîne de production de différents biens.

Alors que les ingénieurs trouvent constamment de nouvelles façons d'automatiser les actions répétitives largement utilisées, les inspections visuelles se sont avérées assez résistantes à cet égard, en particulier dans le domaine de la maintenance des équipements.

Dans cet article, nous essayons de comprendre l'inspection visuelle à partir de divers points de vue. Nous discutons à la fois des bases et des cas d'utilisation modernes. Comme l'inspection visuelle peut donner des résultats variables en raison de sa nature subjective, nous allons conclure en décrivant les étapes que vous pouvez prendre pour normaliser le processus d'inspection.

La définition d'une inspection visuelle

L'inspection visuelle est une méthode d'inspection très basique utilisée dans le contrôle de la qualité de fabrication et la maintenance des actifs. C'est la méthode de recherche de défauts ou d'imperfections à l'œil nu et avec un équipement d'inspection non spécialisé.

Bien souvent, il n'existe pas de formule empirique pour trouver des produits défectueux ou inspecter un équipement. Par conséquent, l'expérience de la personne qui effectue l'inspection visuelle joue un rôle important dans la détermination de l'efficacité du processus.

La recherche d'anomalies à l'œil nu est la méthode d'inspection visuelle la plus courante. Mais cela ne se limite pas nécessairement à cela. L'utilisation d'autres sens pour l'inspection relève également du vaste cadre de l'inspection visuelle. Le principe de base est qu'une personne expérimentée utilise ses capacités sensorielles pour identifier les problèmes avec les objets qu'elle inspecte.

Par exemple, des professionnels expérimentés peuvent évaluer la qualité de matériaux comme le bois et les métaux en jugeant le son qu'ils produisent. Ils peuvent simplement frapper sur l'objet et porter un jugement basé sur le son produit par celui-ci.

De même, un technicien de maintenance peut sentir une fuite de gaz, entendre que quelque chose est lâche à l'intérieur de l'actif, ou même sentez qu'un équipement vibre plus qu'il ne le devrait ou dégage une chaleur excessive. Tout en effectuant une inspection visuelle .

Inspections visuelles dans la gestion des actifs physiques

L'inspection visuelle fait partie intégrante de la gestion des actifs physiques. Les professionnels de la maintenance l'utilisent quotidiennement dans le cadre de leurs activités de maintenance de routine.

À l'occasion, une organisation formera des opérateurs de machines à effectuer des inspections visuelles au lieu de techniciens de maintenance. Cette pratique est communément appelée maintenance autonome.

Des inspections régulières aident les équipes de maintenance à détecter les signes d'usure pouvant entraîner une défaillance de l'équipement. Les problèmes mineurs sont corrigés sur place si le technicien a accès aux bons outils et pièces. Sinon, ils laisseront une note sur le problème détecté. Le responsable ou le superviseur de maintenance ajoutera plus tard une nouvelle tâche au plan de maintenance préventive afin que le problème ne reste pas sans réponse.

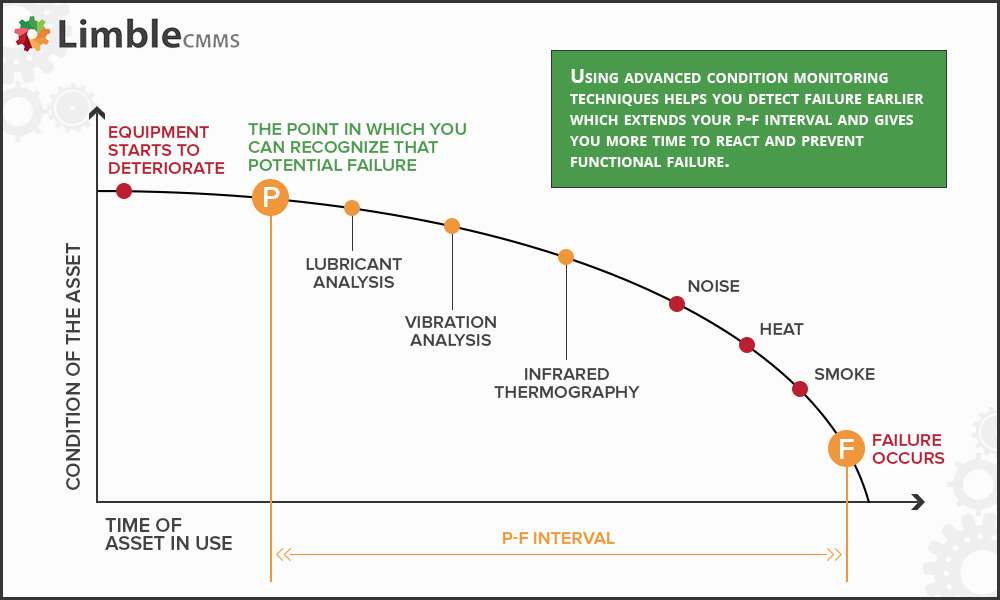

Bien qu'elles puissent être très utiles, les inspections visuelles présentent quelques inconvénients. Les machines doivent souvent être arrêtées pour qu'un technicien puisse effectuer une inspection visuelle. Comme vous pouvez l'imaginer, cela réduit la disponibilité de l'équipement et peut nuire au résultat net. L'autre problème est que les inspections visuelles peuvent parfois détecter le problème trop tard. Si vous détectez du bruit, de la chaleur ou de la fumée, la panne est peut-être déjà en cours.

Pour lutter contre ces problèmes, de plus en plus d'organisations utilisent des capteurs et des équipements de surveillance de l'état pour surveiller la santé et les performances des actifs en temps réel. Cette technologie leur permet de remarquer les signes de détérioration beaucoup plus tôt que cela ne serait possible autrement. Ceci est clairement représenté dans le graphique ci-dessous.

Ces capteurs permettent aux organisations d'exécuter des stratégies de maintenance avancées telles que la maintenance conditionnelle et la maintenance prédictive. De telles stratégies réduisent le besoin d'inspections visuelles mais sont loin de les rendre obsolètes. Les capteurs sont encore assez chers et ne peuvent détecter que des signes de détérioration spécifiques. Cela signifie que manuel les méthodes de test telles que les inspections visuelles sont non seulement nécessaires, mais constituent une option plus rentable, en particulier pour les actifs peu coûteux.

Inspections visuelles en contrôle qualité

L'inspection visuelle est la plus ancienne méthode d'essais non destructifs (END) pour le contrôle de la qualité. Dans sa forme originale, l'inspection visuelle est utilisée pour observer la surface d'un objet et rechercher des fissures, des rayures, des désalignements, de la corrosion et d'autres défauts physiques.

Les grandes marques, en particulier celles qui fabriquent des produits coûteux, ont beaucoup à perdre si elles envoient toute une gamme de produits défectueux. L'inspection visuelle est un excellent moyen de filtrer rapidement les articles présentant des défauts évidents.

Par exemple, les constructeurs automobiles comme Rolls-Royce accordent une importance extrême à l'ajustement et à la finition de chaque composant qui entre dans leurs voitures. Leur recherche interne montre comment environ 70 % de tous les composants défectueux sont rejetés en raison d'anomalies constatées lors de l'inspection visuelle .

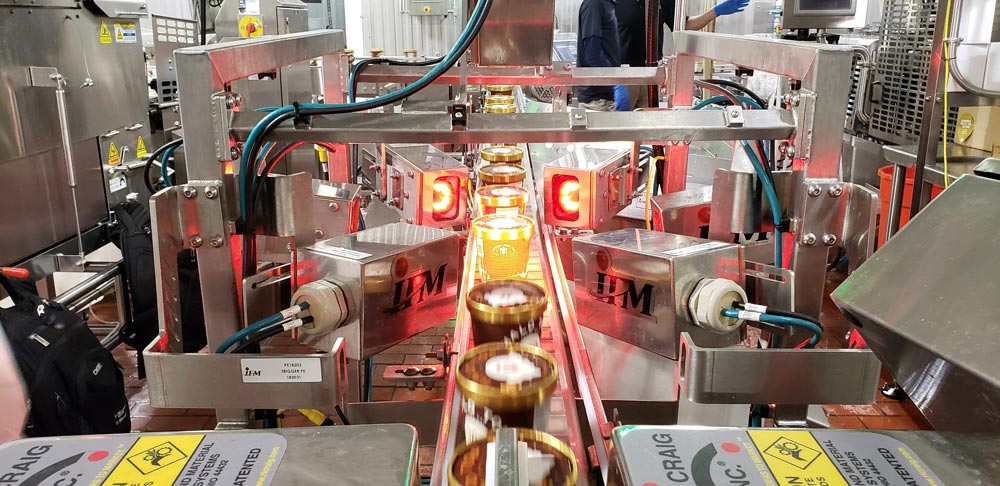

Cela ne veut pas dire que les inspections visuelles sont réservées uniquement aux produits de luxe. Un bon contre-exemple vient de l'industrie agroalimentaire. Ici, des inspections visuelles sont effectuées pour s'assurer qu'il n'y a pas de corps étrangers dans le produit, que les emballages sont uniformes et correctement scellés, et que les produits ne sont pas mal étiquetés. En raison de la nature assez simple de ces inspections, de nombreux fabricants de produits alimentaires commencent à adopter des systèmes de vision industrielle pour le contrôle qualité.

Un exemple de système d'inspection visuelle automatisé ( Source de l'image )

Un exemple de système d'inspection visuelle automatisé ( Source de l'image )

D'une manière générale, les tests visuels pour le contrôle qualité peuvent être effectués de trois manières différentes :

- Échantillonnage aléatoire : Des contrôles de qualité sont effectués sur des produits sélectionnés au hasard. Les produits peuvent être contrôlés directement sur la ligne de production pour détecter les défauts visuels évidents. Des inspections plus complexes (comme tester l'intérieur d'un produit) sont généralement effectuées dans des zones de test spéciales.

- Échantillonnage manuel complet : Tous les produits sont inspectés manuellement. Cela peut être un travail physiquement exigeant avec beaucoup d'actions répétitives. Pour maximiser la santé et la productivité des travailleurs effectuant les inspections, les organisations devraient chercher à fournir les outils et l'équipement ergonomique nécessaires.

- Inspection visuelle automatisée : Les produits sont inspectés à l'aide de caméras, de méthodes de traitement d'images et d'algorithmes d'apprentissage automatique. Plus d'informations à ce sujet plus loin dans l'article.

Les systèmes automatisés d'inspection visuelle semblent gagner en popularité à mesure que le secteur privé développe des solutions spécifiques à l'industrie. Reste à voir à quelle vitesse les fabricants adopteront cette technologie.

Techniques modernes d'inspection visuelle

Les améliorations technologiques progressives de la qualité des caméras et de l'apprentissage automatique commencent à changer notre perception des inspections visuelles. Les techniciens de maintenance ont désormais la possibilité d'effectuer des inspections visuelles dans des endroits dangereux et difficiles d'accès, tout en se trouvant à des kilomètres des objets qu'ils inspectent. Les spécialistes du contrôle qualité, quant à eux, ont de plus en plus accès à des solutions d'inspection visuelle automatisées.

Inspections visuelles à distance pour la maintenance des actifs

De nos jours, les techniciens peuvent utiliser des robots et des drones pour visualiser des zones autrement inaccessibles. Nous parlons d'inspecter des objets à de grandes hauteurs, des espaces très confinés, des endroits dangereux comme des réservoirs de stockage, etc.

Les images ou les vidéos peuvent être visionnées à distance, voire à des milliers de kilomètres du site d'inspection, d'où le nom d'inspection visuelle à distance. Les données capturées sont accessibles de deux manières différentes :

- Diffusion en direct : Des robots ou des drones peuvent relayer les données de l'emplacement à la station de base où l'inspecteur peut regarder le flux en direct. Dans ce cas, le robot ou le drone peut également être contrôlé depuis le terminal distant. Il ne peut être utilisé que dans les cas où il existe une communication sans fil constante entre l'équipement utilisé et la station de base.

- Données enregistrées :Dans les zones extrêmement reculées ou dangereuses où il ne peut y avoir de communication sans fil, les vidéos et les images sont enregistrées et analysées ultérieurement.

Un avantage supplémentaire de ces types d'inspections est que les images et les vidéos peuvent être facilement partagées entre les techniciens et les autres membres de l'équipe concernés, sans avoir à être physiquement présent sur le site d'inspection. Cette collaboration peut être extrêmement utile lors de la résolution de problèmes complexes ou lorsqu'il est nécessaire de contacter des experts spécialisés.

Inspections visuelles automatisées (AVI) pour la production de masse

L'inspection visuelle automatisée (AVI) utilise la vision par ordinateur et l'intelligence artificielle pour effectuer des inspections visuelles sur les produits au lieu des inspecteurs de la qualité. Cette technologie vise à réduire considérablement le besoin d'intervention humaine pour l'inspection dans les usines automatisées à grande échelle.

Solution d'inspection visuelle cognitive d'IBM ( Source de l'image )

Solution d'inspection visuelle cognitive d'IBM ( Source de l'image )

Foxconn, l'un des plus grands fabricants d'électronique de la planète, utilise AVI dans ses installations de fabrication. Nous les utiliserons comme exemple pour décrire brièvement comment cette technologie est censée fonctionner.

Supposons que Foxconn fabrique des cartes mères pour le dernier iPhone. Un échantillon idéal de la carte mère est fabriqué et inspecté par un inspecteur visuel humain. Une fois approuvé, ce modèle est téléchargé dans la base de données et l'algorithme peut l'utiliser comme référence. Certains exemples de modèles défectueux sont également téléchargés sur le serveur et utilisés pour apprendre aux algorithmes à reconnaître des anomalies spécifiques.

Le reste des cartes mères sortira de la chaîne de montage automatisée et passera sous les systèmes de caméras pour l'AVI. Plusieurs images du produit sont capturées sous différents angles. Les images capturées sont comparées aux images de référence stockées à l'aide d'algorithmes d'apprentissage automatique. Certains des facteurs comparés pourraient être :

- taille et forme des différents éléments

- emplacements de soudure

- emplacements des composants

- composants manquants

- connecteurs

- anomalies de couleur

Le produit passe l'inspection s'il est suffisamment proche de la référence.

À première vue, cette technologie semble être une solution parfaite. Après tout, l'idée principale derrière l'automatisation est de laisser les tâches routinières et banales aux machines afin que les employés puissent se concentrer sur la résolution créative de problèmes. C'est une bonne idée, mais il y a encore de nombreuses limitations qui doivent être résolues avant qu'elle ne devienne une norme dans l'espace industriel.

Les limites des solutions automatisées

Il existe deux principaux obstacles à l'adoption de l'automatisation dans l'inspection visuelle.

La première concerne les limitations technologiques . Bien que les chercheurs en IA aient fait de grands progrès, les algorithmes d'inspection sont loin d'être parfaits. Ils ont besoin de beaucoup d'exemples de produits bons et défectueux afin qu'ils puissent apprendre à détecter différentes anomalies avec suffisamment de succès. De plus, les machines ont du mal à travailler avec des surfaces réfléchissantes. Cela éliminerait le travail avec la plupart des métaux trouvés dans une usine. Ces différences minimes ne peuvent pas encore être capturées par les algorithmes, mais les humains peuvent facilement le faire.

Le deuxième facteur est le coût . Pour mettre en œuvre un système d'inspection automatisé, il doit y avoir des équipements supplémentaires tels que des machines d'imagerie, des outils de mise en réseau, du matériel informatique, etc. Ces coûts matériels, en plus des coûts logiciels, le rendent encore prohibitif pour de nombreuses organisations.

Au fil du temps, la qualité et le prix des systèmes d'inspection visuelle automatisés devraient baisser et nous devrions assister à une adoption plus large.

Comment standardiser le processus d'inspection visuelle

La standardisation de tout processus le rend reproductible et vérifiable. Mais un problème avec la standardisation des inspections visuelles est qu'une grande partie du travail est de nature très subjective et assez difficile à présenter sous forme de liste de contrôle.

Efforts de normalisation en maintenance

Les activités de maintenance sont souvent standardisées par le biais de procédures d'exploitation standard écrites, de directives de sécurité (comme LOTO) et de listes de contrôle de maintenance. Les inspections visuelles, dans une certaine mesure, peuvent être abordées de la même manière.

Étant donné que les techniciens de maintenance doivent déjà savoir comment effectuer des inspections visuelles de base, des directives écrites ne peuvent être créées que pour les équipements complexes où l'inspection appropriée nécessite plusieurs étapes.

Le processus de normalisation peut ressembler à ceci :

- Enregistrez tous les éléments qui sont régulièrement inspectés visuellement.

- Carte des zones concernées à contrôler.

- Notez les actions à entreprendre en fonction du signe de détérioration repéré.

- Créez un organigramme basé sur les informations ci-dessus.

- Créez une liste de contrôle de maintenance pour les signaux qui doivent être inspectés.

- Si possible, ajoutez la liste de contrôle et l'organigramme à votre système de GMAO. Si vous disposez d'une GMAO mobile, les techniciens peuvent accéder rapidement à ces informations sur leur smartphone et leur tablette, ce qui peut considérablement accélérer leur flux de travail.

- Révisez et mettez à jour occasionnellement ces organigrammes et listes de contrôle.

Un actif peut présenter un million de problèmes différents, mais l'objectif d'une inspection visuelle directe est de rechercher des signes courants d'usure.

Les listes de contrôle de maintenance doivent toujours être créées par des techniciens expérimentés familiarisés avec le fonctionnement interne de l'équipement de leur établissement. Habituellement, ce seront les mêmes personnes chargées de former les nouveaux techniciens. C'est parfait, car les nouveaux techniciens tireront le meilleur parti de ces efforts de normalisation.

Efforts de normalisation pour la gestion de la qualité

La clé de la standardisation des inspections visuelles dans la gestion de la qualité réside dans le processus de formation qui devrait inclure :

- des directives très claires sur ce qui est considéré comme un défaut

- que faire avec un produit défectueux

- quand et comment utiliser des outils d'inspection visuelle spéciaux

- qui contacter pour les cas limites (demander un deuxième avis)

- comment et où noter les nouvelles anomalies

- toute autre directive spéciale devant être suivie dans l'usine

Même après cela, il y aura des cas où la subjectivité du processus causera des différends. Une petite égratignure sur le produit pourrait être un facteur décisif pour un inspecteur, tandis que l'autre le marquerait comme prêt à partir. Un certain niveau d'incohérence est inévitable mais peut être minimisé par la normalisation.

Inspecter à distance

Il faudra un certain temps avant que la technologie ne devienne un substitut approprié aux yeux et au jugement humains. Et il en faudra encore plus jusqu'à ce que la même technologie devienne accessible aux petites et moyennes entreprises.

Jusque-là, cette activité simple continuera d'être un élément crucial de la gestion des actifs et du contrôle de la qualité, effectuée par du personnel qualifié.

Comme toujours, si vous avez des questions, n'hésitez pas à lancer une discussion dans les commentaires ci-dessous. Si vous souhaitez en savoir plus sur la maintenance et la fiabilité des équipements, consultez les derniers articles du blog Limble.

Entretien et réparation d'équipement

- Naviguer dans la modernisation de la maintenance et de la gestion des installations

- Les avantages de la gestion stratégique des actifs

- Le contrôle qualité est la première étape vers la fiabilité du moteur

- Assurance qualité dans la gestion des matériaux MRO

- Comment l'Internet industriel change la gestion des actifs

- Pourquoi est-il maintenant temps d'obtenir un logiciel de maintenance et de gestion des actifs

- IoT et actifs connectés - révolutionner la gestion des actifs

- Les enjeux et opportunités du « Tout Digital » pour le Système de Management de la Qualité (SMQ)

- L'impact du management visuel dans l'industrie