Réduire les coûts de maintenance grâce à la maintenance prédictive

Voulez-vous augmenter les bénéfices et réduire les coûts de maintenance de votre installation ?

Il est de notoriété publique que les technologies telles que l'analyse des vibrations, l'alignement des arbres, l'analyse de l'huile, l'imagerie thermique, les tests de circuits moteurs et plusieurs autres technologies sont d'excellents outils pour aider à atteindre ces résultats. Ces technologies peuvent être utilisées pour l'identification et l'élimination des défauts des machines au quotidien.

De nombreuses installations se contentent de savoir que les défauts des machines (défauts de roulement, défauts de boîte de vitesses, etc.) ont été identifiés, programmés pour la maintenance et finalement réparés en utilisant ces technologies. Un programme de fiabilité optimisé recherchera constamment les causes profondes qui créent les défauts des machines, évitant ainsi de nombreux problèmes chroniques et récurrents. La plupart des établissements pensent qu'il peut être difficile de trouver la cause première des défauts d'équipement.

Cela peut être vrai dans certains cas, mais ce n'est pas toujours la réalité. En fait, bon nombre des causes profondes des défauts d'équipement peuvent être facilement identifiées. L'élimination de ces causes profondes réduira le nombre de défauts d'équipement qui doivent être réparés au fil du temps, vous aidera à atteindre l'objectif de réduction des coûts de maintenance et augmentera les bénéfices de votre entreprise.

L'analyse des vibrations est une méthode permettant de déterminer quelle fonction de forçage est à l'origine des vibrations nuisibles indésirables et des défauts résultants de l'équipement. Cependant, ces défauts peuvent être très difficiles à distinguer les uns des autres en utilisant uniquement des données de vibration pour l'identification. Si le défaut n'est pas identifié avec précision, une maintenance incorrecte ou inutile peut alors être effectuée sur l'équipement. Si les causes profondes ne sont pas identifiées, la même réparation sera répétée au fil du temps. Tout cela augmente le coût global de maintenance et réduit les bénéfices de l'entreprise.

Les conditions liées au desserrage sont parmi les problèmes les plus courants rencontrés dans l'équipement et peuvent être parmi les plus faciles à corriger. Ces conditions, si elles ne sont pas corrigées, peuvent créer des défauts d'équipement de routine coûteux et hanter le personnel de maintenance. Il en résulte une maintenance continue de l'équipement et des coûts de réparation plus élevés.

Le desserrage mécanique peut être classé dans l'une des deux catégories suivantes :

- Structurel

- Élément rotatif (desserrement du composant)

Le relâchement structurel peut agir comme un amplificateur de vibration. La rigidité de l'équipement ou de la structure change à mesure que le relâchement se développe et augmente en sévérité. Cela peut permettre à la fréquence de résonance de changer et de se chevaucher avec une autre fréquence de défaut dans la machine. Cela augmentera les amplitudes des défauts et entraînera une panne plus rapide de l'équipement. Les dommages dus à cet effet peuvent être très coûteux et sont totalement évitables.

Un relâchement structurel peut être créé par des problèmes de montage de la base, des chapeaux de palier, des boîtiers, des supports, des soudures incorrectes/cassées, etc. Ces types de conditions sont difficiles à identifier et à déterminer la cause première lorsque vous utilisez uniquement des modèles de vibration.

Les données de phase peuvent souvent être utilisées pour déterminer le problème exact dans l'équipement lorsque les données de vibration ne fournissent pas une indication claire. L'analyse de phase est l'une des capacités les plus négligées qui peut être utilisée pour identifier et localiser les défauts d'équipement indésirables tels que le relâchement structurel. Par conséquent, l'analyse de phase est un outil de diagnostic très précieux à la disposition de l'analyste et peut être facilement utilisée pour identifier la cause première de nombreux problèmes d'équipement.

Il est essentiel que l'analyste ait une compréhension claire des relations de phase avant d'essayer tout type de mesure de phase. La phase est la relation entre deux événements dans le temps. Ces événements peuvent se produire en synchronisation (en phase) ou en désynchronisation (hors phase) les uns avec les autres.

Cette distinction est très importante et peut facilement être utilisée pour identifier les problèmes de relâchement structurel. Les lectures de phase recueillies sur deux emplacements de mesure à proximité l'une de l'autre doivent avoir des valeurs comparables. Des valeurs de phase dissemblables indiquent que les emplacements vibrent hors de synchronisation (hors phase) les uns avec les autres et qu'un relâchement peut être présent.

Le déplacement du capteur de vibration d'une direction radiale à une autre (verticale à horizontale) devrait entraîner un déphasage d'environ 90 degrés. Le déplacement du capteur dans la même direction radiale (horizontale à horizontale ou verticale à verticale) devrait donner approximativement les mêmes valeurs de phase. Il n'est pas rare de voir un déphasage d'environ plus ou moins 30 degrés lors du déplacement du capteur de vibration d'un emplacement de mesure à un autre, et cela est acceptable.

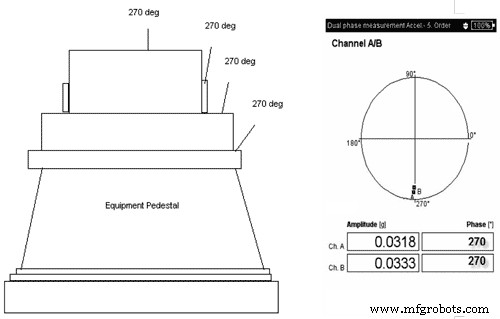

La figure 1 montre l'équipement dont la structure a été vérifiée. Notez que les lectures de phase mesurées restent très similaires car le capteur de vibration est déplacé dans le même plan de mesure. Cela indique qu'aucun problème de relâchement structurel n'est présent de ce côté de la machine.

Figure 1. Équipement sans relâchement structurel

La phase doit être mesurée sur tous les joints boulonnés ou soudés. Les lectures de phase deviendront soudainement erratiques, d'un point à un autre, une fois qu'un composant/un emplacement lâche sera trouvé. Souvent, le déphasage varie entre 90 et 180 degrés par rapport à l'emplacement de mesure précédent.

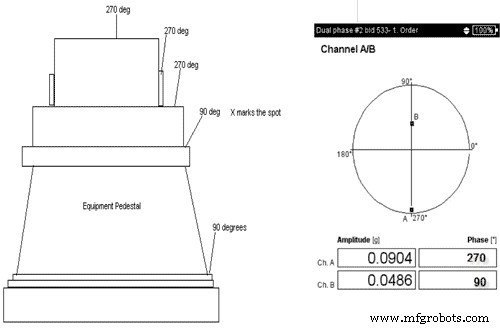

La figure 2 montre une deuxième machine dont le desserrage structurel a été vérifié. Notez que les lectures de phase sont très similaires jusqu'à ce qu'un emplacement de mesure spécifique soit atteint. Les lectures de phase changent soudainement. X marque le point et le changement soudain des valeurs de phase indique un problème de relâchement structurel à l'emplacement de mesure spécifique.

Figure 2. Équipement avec relâchement structurel

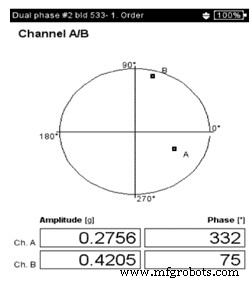

Les mesures de phase peuvent également être utilisées pour identifier les conditions de pied de montage lâches dans l'équipement (voir Figure 3). Un pied lâche montrera un décalage de phase du pied à la fondation. Aussi, une différence de phase du pied suspect par rapport aux autres pieds de la machine doit être observée. Le déphasage est généralement supérieur à 90 degrés.

Figure 3.

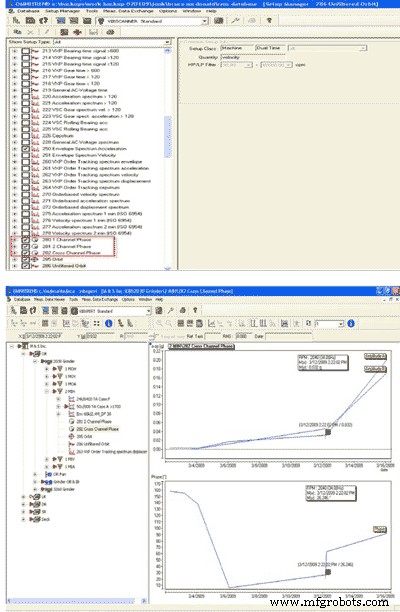

Une autre option désormais disponible pour l'analyste est la possibilité de collecter régulièrement des mesures de phase relative dans un itinéraire. Ces données peuvent être suivies dans le temps avec d'autres données de mesure basées sur les itinéraires (Figure 4). Les données de tendance afficheront une indication à mesure que l'état de l'équipement change au fil du temps.

Cela peut être fait sans signal de tachymètre en utilisant une mesure de phase cross-canal dans l'itinéraire. En fait, la collecte de mesures de phase relative basées sur l'itinéraire est une excellente option pour les machines qui ont subi des réparations coûteuses ou causé des dommages collatéraux en raison de problèmes liés au desserrage. Ce type d'informations de routine peut permettre d'éviter de telles pannes coûteuses et de maintenir l'intégrité de la structure ou de l'équipement.

Figure 4.

Une bonne préparation est impérative avant d'effectuer des mesures de phase. Les emplacements de mesure doivent être exempts de saleté, etc. Un dessin simple doit être créé pour identifier les emplacements de mesure souhaités et enregistrer les résultats mesurés. Ce dessin peut être simple, mais il s'avérera essentiel lors de l'analyse des résultats. La figure 5 montre un schéma simple qui peut être utilisé de manière routinière pour les mesures de phase.

Figure 5. Exemple de schéma de phase

Les données de phase de base ne sont pas difficiles à acquérir et peuvent fournir une mine d'informations. Ces informations aideront à identifier de nombreuses causes profondes qui créent des défauts d'équipement dans votre établissement. Ces conditions peuvent être éliminées et, par conséquent, réduire le nombre de pannes d'équipement de routine (défauts de roulement, etc.). Cela se traduit par des économies globales sur les coûts de maintenance et une augmentation des bénéfices.

Si vous êtes censé réduire les coûts de maintenance et augmenter les bénéfices, ne négligez pas les technologies dont vous disposez ou que vous pouvez acheter. Ne présumez pas que toutes les fonctionnalités offertes par ces technologies sont compliquées à utiliser. Ne pas fournir ces technologies à votre personnel de maintenance ou sous-utiliser les technologies dont vous disposez déjà entraînera une augmentation des coûts de maintenance et une réduction des bénéfices.

À propos de l'auteur :

Trent Phillips est le responsable de la surveillance de l'état de Ludeca Inc., un fournisseur d'équipements d'alignement d'arbres, d'analyse des vibrations et d'équilibrage. Il peut être joint au 305-591-8935 ou à Trent.Phillips@ludeca.com. Pour plus d'informations, visitez www.ludeca.com.

Entretien et réparation d'équipement

- 5 façons de réduire la consommation d'énergie avec un bon entretien

- Mise en œuvre de la maintenance prédictive à l'aide de la maintenance préventive

- Explication de la maintenance prédictive

- Les programmes Nordson réduisent la maintenance, les temps d'arrêt, le coût total de possession

- L'usine Harley-Davidson excelle avec une maintenance proactive et prédictive

- La maintenance préventive ou la maintenance prédictive sont-elles meilleures ?

- Sept conseils de maintenance des actifs avec le logiciel GMAO

- Qu'est-ce que la Maintenance Prédictive ?

- 8 étapes pour réduire les coûts de gestion de la maintenance