Comment gérer un programme de surveillance d'état multi-technologies

La gestion d'un programme de maintenance conditionnelle multitechnologique dans une grande exploitation minière était une tâche difficile, en particulier lorsqu'un changement culturel s'est produit pour intégrer les idées de maintenance conditionnelle dans une stratégie de maintenance déjà complexe.

L'un des principaux défis consistait à faire passer l'objectif d'une équipe de maintenance expérimentée d'une mentalité allant de l'échec à une mentalité proactive.

Un autre défi majeur consistait à intégrer les nouvelles pratiques de travail dans le modèle de flux de travail actuel, un modèle qui ne mettait pas beaucoup l'accent sur les éléments de maintenance en attente.

Enfin, coacher la supervision et la direction sur les raisons pour lesquelles il s'agit de la bonne décision s'est avéré être l'une des tâches les plus difficiles de toutes.

Mais maintenant, moins d'un an plus tard, des résultats spectaculaires sont en train d'être obtenus. Alors que les statistiques de maintenance conditionnelle évoluent dans la bonne direction, les coûts de maintenance évoluent également fortement.

Les heures supplémentaires ont diminué et les temps d'arrêt imprévus ont considérablement diminué. Le meilleur, c'est que la main-d'œuvre se concentre de plus en plus sur la résolution des problèmes plutôt que sur la réparation des machines.

Étude de cas de surveillance d'état multi-technologies

La mine Four Corners est une grande exploitation minière à ciel ouvert située à 40 kilomètres au sud de Lakeland, en Floride. Four Corners est l'une des six mines appartenant à The Mosaic Corporation, le 13e producteur mondial d'engrais phosphatés. La mine Four Corners produit environ 6,5 millions de tonnes de roche phosphatée par an. La mine a trois zones distinctes :

-

Opérations de dragline :Les draglines électriques sont utilisées pour l'extraction de minéraux. Il y a six draglines d'une moyenne de 50 mètres cubes chacune.

-

Système de pompage sur le terrain :82 grandes pompes de 2 000 chevaux sont utilisées pour déplacer la roche phosphatée non traitée (matrice) des draglines à l'usine de flotteurs. Cela fait près de 70 miles de tuyaux de 20 pouces et 22 pouces.

-

Usine à flotteur :L'usine à flotteur comprend de nombreux convoyeurs, tamis vibrants, pompes et laveurs de bûches qui sont tous utilisés pour nettoyer la roche phosphatée et séparer les débris et les matériaux indésirables.

Au total, il y a 775 pièces d'équipement rotatif sur l'ensemble de l'installation. Il y a 270 employés au

Mine de Four Corners, avec 110 d'entre eux dans le service de maintenance.

La mine Four Corners s'est lancée dans la mise en œuvre d'un programme de surveillance de l'état multitechnologique en mars et a connu des changements très spectaculaires depuis lors.

Comprendre les défis

Il y avait et il reste encore plusieurs grands défis pour que le processus soit complètement aplani. Comme tout processus impliquant plus d'une personne, les relations entre les personnes jouent un rôle essentiel dans le succès continu.

Chacun des individus doit développer un niveau de confiance dans les autres et en tant que groupe, ils doivent développer un sens unifié du but. Trouver et retenir du personnel qualifié est un autre défi de taille.

Il est très difficile de trouver du personnel de maintenance conditionnelle qui souhaite travailler dans un environnement minier et qui possède une quelconque expérience. Alors que tout le monde commence à travailler ensemble au quotidien, les attitudes et les personnalités commencent à jouer un rôle majeur dans l'efficacité et l'efficience du groupe. Faire en sorte que tous ces techniciens travaillent et travaillent ensemble peut s'avérer être une tâche ardue.

L'un des principaux défis consiste à développer une compréhension du processus entre le groupe de maintenance et le groupe de surveillance de l'état. Les personnes chargées de la maintenance doivent comprendre le processus de maintenance conditionnelle et les personnes chargées de la maintenance conditionnelle doivent comprendre le processus de maintenance.

Sans que chacun saisisse pleinement le processus de l'autre et où ils s'intègrent eux-mêmes dans l'autre processus, tout type d'élan vers l'avant sera difficile à initier.

Enfin, la politique interne du groupe peut jouer un rôle important dans l'extinction des améliorations dans le processus global. S'il y a des individus qui ont tendance à ne pas donner de crédit là où le crédit est dû, des rancunes peuvent se développer. D'un autre côté, si les leaders du processus de changement sont prompts à donner des tapes dans le dos et le font souvent, alors tout le monde se sent apprécié et a tendance à travailler encore plus dur pour faire avancer la cause.

Désir de réussir

Un autre rôle clé dans le succès de tout processus est un fort désir de réussir. Ce désir est facilement visible à la mine Four Corners. Le responsable de la maintenance est le catalyseur qui maintient le programme en marche au quotidien. L'attitude du responsable envers la surveillance de l'état dans le cadre de la stratégie globale de maintenance est ce qui maintient le reste du service de maintenance concentré.

Au-dessus du responsable de la maintenance, au siège social, la volonté de réussite du programme est également perçue. Les avantages du programme de surveillance de l'état ont été intégrés à la stratégie financière globale des opérations minières des opérations Mosaic du centre de la Floride. Le programme de maintenance conditionnelle devrait produire des résultats dans les domaines de la sécurité, des coûts et de la disponibilité du plan global.

Les mesures de sécurité ont été affectées par la réduction des heures supplémentaires et des interventions. Lorsque le personnel de l'artisanat n'est pas autant appelé la nuit pour travailler sur un équipement qui est tombé en panne pendant un quart de production programmé, le risque de blessure a été réduit.

Lorsque la nature précise d'un problème a été identifiée avant le début des travaux et que les artisans n'ont pas à consacrer du temps et des efforts inutiles à la recherche du problème, le risque de blessure a été réduit.

Être capable d'identifier les problèmes et de les corriger bien avant que des dommages supplémentaires ne surviennent aux autres composants d'une machine réduit le coût global de la réparation. Tous ces éléments contribuent à réduire les temps d'arrêt imprévus, ce qui augmente la disponibilité des machines.

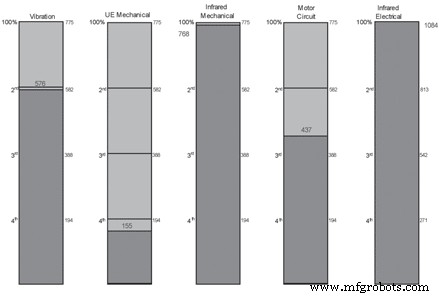

Figure 1. Graphique de classement des technologies par rapport aux actifs.

Programme multi-technologies

La mine Four Corners a décidé très tôt d'employer autant de technologies de surveillance de l'état que possible pour fournir la plus grande probabilité d'identifier les modes de défaillance réels des actifs.

L'analyse vibratoire, les émissions d'ultrasons de contact, l'analyse d'huile et la thermographie infrarouge mécanique ont été choisies pour identifier les défauts des machines tournantes. L'analyse des circuits moteurs et la thermographie électrique infrarouge ont été choisies pour identifier les modes de défaillance des moteurs électriques et de l'appareillage associé. Voir la figure 1 pour le pourcentage de couverture par technologie.

Meilleure technologie disponible

La société Mosaic a également décidé très tôt qu'un investissement dans la meilleure technologie disponible aiderait à garantir les meilleurs résultats. Les CSI 2130 ont été choisis comme plate-forme d'analyse vibratoire. Les caméras infrarouges Mikron ont été choisies pour l'effort de thermographie. L'UE Systems 10 000 a été sélectionné pour l'analyse par ultrasons de contact et aéroporté. Et, le vénérable PdMA MCE/Emax a été sélectionné comme analyseur de circuit moteur de choix.

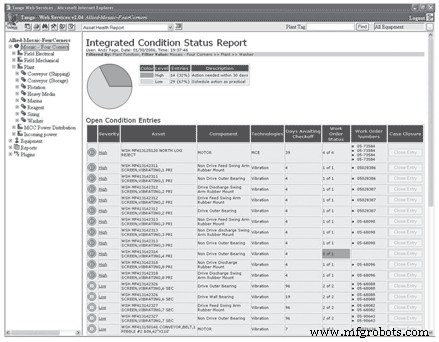

Figure 2. Rapport d'état d'état intégré

Rapports Web

Une plate-forme de rapport Web est utilisée pour communiquer les résultats de toutes les technologies de surveillance des conditions au personnel de Mosaic. Un outil de reporting basé sur le Web a été sélectionné pour de nombreuses raisons :

-

Il ne nécessite aucun logiciel à installer sur les ordinateurs du client.

-

Il est accessible depuis n'importe quel ordinateur ayant accès au World Wide Web.

-

Il n'est pas limité à une plate-forme matérielle ou logicielle particulière pour les différentes technologies.

-

Il est facilement extensible à mesure que d'autres technologies sont ajoutées ou supprimées.

Mosaic souhaite que tous les niveaux de supervision soient impliqués dans l'identification et l'élimination des défauts des machines. Par conséquent, tout le monde a accès au logiciel. La figure 2 montre un exemple de rapport disponible dans le logiciel qui résume tous les problèmes identifiés dans une zone donnée de l'usine.

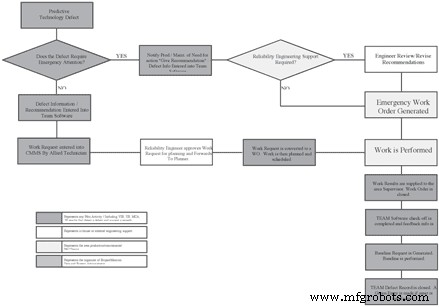

Flux de travail intégré

Un modèle de flux de travail entièrement intégré serait défini comme un modèle dans lequel le personnel de Mosaic et le personnel de fiabilité alliée auraient la même responsabilité d'identifier et d'accomplir le travail. La figure 3 montre le modèle de flux de travail, qui est codé par couleur pour identifier rapidement qui est responsable de quelle partie du processus. Il a été décidé que ce workflow intégré offrirait les avantages suivants :

-

Faites interagir Mosaic et Allied quotidiennement.

-

Veiller à ce que le personnel de Mosaic s'approprie certaines parties du processus.

-

Le technicien peut faire des recommandations claires et pas seulement alerter le client sur les aspects techniques du problème.

-

L'interaction au niveau le plus bas crée un processus d'apprentissage à la fois pour le technicien et les artisans.

-

Le « Post Check » est la boucle de rétroaction pour le processus de réparation de maintenance.

Relation entre le technicien, le superviseur et le mécanicien… cruciale pour la réussite.

Figure 3. Four Corners - Condition Monitoring Workflow Model

Éducation de la main-d'œuvre

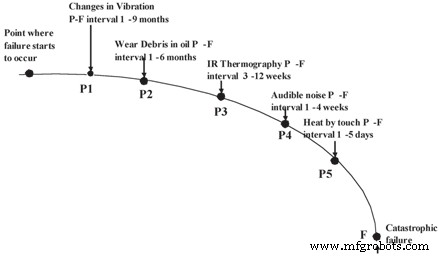

Il a été convenu que la formation de la main-d'œuvre était un élément fondamental important qui permettrait de poursuivre le processus. Four Corners continue de déployer des efforts considérables pour informer tous les employés de maintenance sur les intervalles P-F (voir Figure 4). En outre, la familiarisation avec la technologie était également un sujet majeur.

La sensibilisation de tous les superviseurs et artisans de première ligne aux différentes technologies de surveillance de l'état et à leur fonctionnement a été considérée comme un élément clé de l'acceptation. Les ingénieurs de fiabilité organisent des sessions mensuelles de « déjeuner et d'apprentissage » au cours desquelles des sandwichs sont apportés et des éléments clés du programme et/ou des démonstrations technologiques sont discutés.

Figure 4. Intervalle P-F

Focus dédié

Sans un objectif dédié, il est très facile de perdre de vue l'objectif. Pour éviter que cela ne se produise, Four Corners a consacré une bonne partie du temps de l'ingénieur de fiabilité à la supervision du processus.

Leur objectif est de maintenir l'engagement et la sensibilisation en matière de maintenance tout en mesurant et en comparant les résultats et le succès du service de maintenance ainsi que ceux d'Allied Reliability. Les succès sont volontairement célébrés lors de réunions hebdomadaires et les échecs sont clairement identifiés et les causes profondes éliminées.

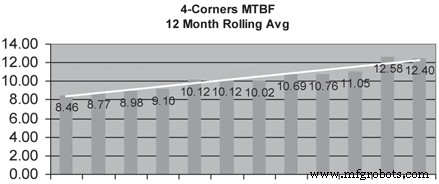

Figure 5. MTBF – Défaillances du moteur (2005)

Amélioration constante

L'ensemble du processus doit être inondé d'une attitude d'amélioration constante, et à Four Corners, c'est le cas. Le responsable de la maintenance demande toujours plus et de meilleurs résultats. Les ingénieurs de fiabilité demandent toujours des explications plus détaillées des problèmes et se concentrent davantage sur l'élimination des causes profondes. Dans un effort pour aider à maintenir cette concentration, Allied Reliability fournit à Four Corners un rapport mensuel sur de nombreuses mesures.

-

Pourcentage d'entrées dans les conditions rouges, jaunes et vertes, à la fois globalement et par technologie

-

Pourcentage d'entrées de conditions mises en œuvre

-

Nombre d'ordres de travail générés

-

Conformité d'itinéraire

-

Délai moyen de mise en œuvre

Mesures du monde réel

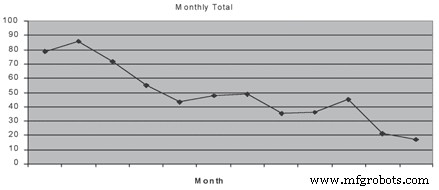

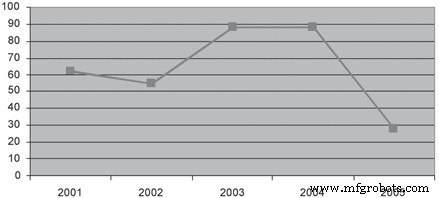

Ce qui suit sont trois graphiques représentant l'effet que l'attitude de Four Corners envers l'amélioration constante et la surveillance de l'état a eu depuis mars 2005.

Figure 6. Ordre de travail d'urgence (2005)

Figure 7. Utilisation de l'ensemble de roulement de pompe de terrain

Entretien et réparation d'équipement

- Comment un programme PM aide-t-il à éliminer les défaillances de composants ?

- Comment conserver la maintenance en mode proactif

- Comment la surveillance des conditions améliore un programme PdM

- Mesure du succès du programme de maintenance prédictive

- Amélioration de la maintenance proactive grâce à la surveillance de la lubrification en temps réel

- Réponses aux questions de maintenance prédictive

- Comment créer un programme de maintenance électrique

- Comment une usine Nucor bénéficie de la surveillance de l'état

- Les pièges de la surveillance de l'état et le potentiel de maintenance en usine