L'analyse de rentabilisation du coût du cycle de vie

De nombreux professionnels de l'industrie ont réfléchi à l'application des principes du coût du cycle de vie comme moyen de réduire les coûts et d'améliorer les performances tout au long de la durée de vie de l'équipement. Rares sont ceux qui ont réellement mis en œuvre un processus global et soutenu pour y parvenir.

La plupart conviennent que l'application des principes du coût du cycle de vie améliorera les performances à long terme des actifs en cours de développement. Mais, les ingénieurs de projet sont généralement mesurés sur le budget et le calendrier du projet, et non sur la performance des coûts du cycle de vie, ce qui incite fortement à se concentrer sur le coût d'installation le plus bas et à ignorer les principes du cycle de vie, en particulier lorsque l'utilisation de tels principes entraîne un dépassement budgétaire perçu. ou un retard d'horaire. Cet article propose quelques réflexions sur la justification de l'utilisation des principes du coût du cycle de vie et, plus particulièrement, pour vous aider à développer des modèles pour déterminer la « période de récupération » pour l'application de ces principes.

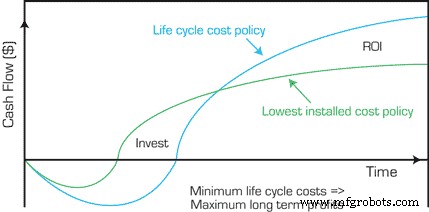

Figure 1. Coût du cycle de vie et flux de trésorerie.

Le concept de base de l'application des principes de coût du cycle de vie est illustré à la figure 1.

Dans ce modèle, le principe appliqué est que si nous dépensons un peu plus d'argent et de temps en amont du projet, les retours seront retardés mais en valent la peine, puisqu'ils s'appliquent sur la durée de vie de l'équipement. Le coût de cycle de vie minimum fournit des bénéfices à long terme maximum ! Mais, comment savons-nous quel pourrait être le retour. Quel est le remboursement? C'est difficile à dire, ce qui rend moins attrayant pour les ingénieurs de projet d'accepter et d'appliquer l'utilisation des principes du coût du cycle de vie. Mais, considérons les données suivantes d'un grand fabricant de produits chimiques :

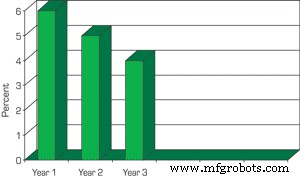

Les données suggèrent, et beaucoup d'entre vous en ont probablement fait l'expérience, qu'au cours des deux premières années suivant le démarrage, les coûts de maintenance sont plus élevés, principalement en raison de la nécessité de réparer et de remplacer certains composants qui :A) ne répondaient pas aux exigences fonctionnelles de l'opération , ou B) a subi des défaillances au début de la vie en raison de problèmes d'installation et de démarrage médiocres.

En effet, 3 % supplémentaires de la valeur de remplacement de l'actif, ou dans ce cas sa valeur en capital, ont été dépensés au cours des deux premières années pour corriger les problèmes qui auraient dû être résolus lors de la conception et de l'effort d'installation/démarrage. Notez que cela n'inclut pas les effets des pertes de production, qui ont probablement une valeur sensiblement plus élevée (par exemple, cinq fois les coûts de maintenance), en fonction des marges bénéficiaires brutes du produit fabriqué.

Dans tous les cas, un meilleur effort de conception et d'installation devrait minimiser le risque lié à ces problèmes (par exemple, les coûts de maintenance, les pertes de production et le risque de blessure ; plus de pannes d'équipement entraînent un risque plus élevé de blessure).

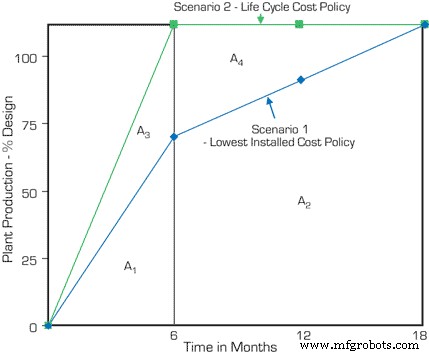

En outre, considérez les données illustrées à la figure 3 d'un autre fabricant Fortune 500. Ces données illustrent les pertes de production qui sont souvent subies au cours des une à deux premières années de démarrage d'une nouvelle usine. Comme le montre le scénario n° 1, l'usine a atteint 70 % de sa capacité de production de conception au cours des six premiers mois après les efforts de démarrage initiaux, mais a ensuite pris une autre année avant d'atteindre la pleine capacité de production.

Supposons que nous puissions, grâce à une meilleure conception et une meilleure installation/démarrage, capturer une grande partie de ces pertes et avoir l'usine à pleine production dans les six premiers mois après les efforts de démarrage initiaux, comme indiqué dans le scénario n° 2.

La valeur de la production perdue est estimée comme la différence entre la superficie sous les deux parcelles pour les deux périodes de temps dans chaque scénario (zéro à six mois et six à 18 mois). En d'autres termes, (A3 + A4) - (A1 + A2) =22,5 % de la capacité de production d'un an, comme indiqué ci-dessous :

Scénario n°2 :

A3 + A4 =([6/12] x 100 % x [1/2]) + (1 x 100) =25 % + 100 % =125 %.

Scénario n°1 :

A1 + A2 =([6/12] x 70% x [1/2]) + [(1 x 70) + ([100-70] x ½)] =17,5% + 85% =102,5%

En d'autres termes, dans le scénario n° 1, au cours des 18 premiers mois de production initiale, nous atteignons 102,5 % d'une année de production équivalente. De plus, si nous pouvions minimiser ces problèmes, nous atteindrions 125 % d'une année de production équivalente. Qu'est-ce que cela vaut ? De toute évidence, cela variera d'une entreprise à l'autre et vous devez développer vos propres données pour estimer cela.

Cependant, pour illustrer la valeur potentielle, prenons un exemple. Supposons que vous puissiez capturer toute la valeur de la production dans le scénario n° 2 et que vous puissiez réduire vos coûts de maintenance initiaux de sorte que les 3 % supplémentaires de coûts de maintenance en tant que pourcentage de la valeur de remplacement n'aient pas été engagés au cours des deux premières années suivant le démarrage. Supposons en outre ce qui suit :

Coût en capital initial =100 millions de dollars

Valeur de production prévue =100 millions de dollars par an

Contribution au bénéfice brut =30 millions de dollars par an

Coûts d'entretien =6 millions de dollars la première année, 5 millions de dollars la deuxième année et 4 millions de dollars la troisième année (figure 2).

Figure 2. Coût de maintenance en pourcentage de la valeur de remplacement de l'actif, après le démarrage.

Alors, quelle est la valeur relative des deux scénarios. Dans le scénario n° 1, nous dépensons 3 millions de dollars supplémentaires en maintenance et perdons environ 22,5 % d'une année de production équivalente et la marge brute associée, soit 0,225 x 30 millions de dollars, ou 6,75 millions de dollars. La perte totale est de 9,75 millions de dollars. Donc, l'argument serait que si nous dépensions 10 millions de dollars supplémentaires d'avance pour résoudre les problèmes que nous avons rencontrés dans le scénario n° 1, et que nous pensons pouvoir y parvenir, nous récupérerions cet investissement supplémentaire au cours des 18 premiers mois de production. Et plus important encore, nous devrions avoir moins de problèmes et une capacité de production plus élevée au cours de la durée de vie de l'équipement. Qu'est-ce que ça vaut ? Soyez le juge.

Figure 3. Pertes de démarrage - deux scénarios.

RÉSUMÉ

Vous devez développer les scénarios de votre entreprise et exercer votre jugement sur la valeur de l'application des principes du coût du cycle de vie. Vous pourriez même élaborer une stratégie pour appliquer ces principes à vos cinq prochains grands projets afin de déterminer s'ils fonctionnent réellement. Notez que cela peut prendre environ cinq ans à déterminer. Mon opinion est que le coût initial supplémentaire de 10 % sur un projet, étant donné qu'il est dépensé pour minimiser les défauts de conception et ainsi minimiser les coûts du cycle de vie, est de l'argent bien dépensé. Il a un retour sur investissement théorique de 18 mois et contribuera grandement à réduire le risque de pertes futures - production, coûts et blessures. Enfin, un supplément de 10 % sur le budget d'investissement semble raisonnable pour appliquer les principes du coût du cycle de vie. Dans cet exemple, vous le récupérez en à peine 18 mois !

Ron Moore est l'associé directeur de The RM Group et l'auteur de « Making Common Sense Common Practice :Models for Manufacturing Excellence » (maintenant dans sa troisième édition) et « Selecting the Right Manufacturing Improvement Tools – What Tool ? Quand ? », tous deux d'Elsevier Books, Butterworth-Heinemann imprime. Il est joignable au 865-675-7647 ou RonsRMGp@aol.com .

Entretien et réparation d'équipement

- 10 étapes pour préparer votre entreprise au retour des affaires

- Les arguments en faveur du rapatriement de la fabrication américaine

- Positionnez votre entreprise pour l'avenir

- Automatisation :ce que cela signifie pour l'avenir de l'entreprise

- Le cas de l'impression 3D dans le secteur manufacturier

- Le cycle de vie d'une machine industrielle d'occasion en 7 étapes

- Quel est le coût de la non-qualité sur un site de production ?

- Conseils pour démarrer une entreprise de fabrication en Amérique

- Les avantages de l'automatisation pour votre entreprise