Comportement des matériaux en fer et en acier lors des essais de traction

Comportement des matériaux en fer et en acier lors des essais de traction

Les propriétés mécaniques du fer et des aciers sont souvent évaluées par des essais de traction. La technique de test est bien standardisée et peut être réalisée de manière économique avec un minimum d'équipement. Étant donné que les matériaux en fer et en acier sont utilisés dans des applications structurelles, ils doivent avoir des propriétés de traction qui répondent aux exigences des codes et normes pertinents. Ces exigences du code et des normes sont les niveaux minimaux de résistance et de ductilité. Pour cette raison, les informations disponibles à partir des essais de traction sont souvent sous-utilisées. Cependant, l'examen direct de nombreuses interactions métallurgiques qui influencent les résultats des essais de traction peut considérablement améliorer l'utilité des données d'essai. L'examen de ces interactions et la corrélation avec les variables métallurgiques/matériaux/application telles que le traitement thermique, la finition de surface, l'environnement d'essai, l'état de contrainte et les expositions thermomécaniques anticipées peuvent conduire à des améliorations significatives à la fois de l'efficacité et de la qualité d'utilisation des matériaux de fer et d'acier dans les applications d'ingénierie.

Les essais de traction des matériaux en fer et en acier sont effectués pour de nombreuses raisons. Les propriétés de traction sont normalement incluses dans les spécifications des matériaux pour garantir la qualité et sont souvent utilisées pour prédire le comportement de ces matériaux sous différentes formes de chargement autres que la tension uniaxiale. Le résultat des essais de traction est normalement utilisé dans la sélection de ces matériaux à des fins d'ingénierie. Il fournit une technique relativement simple et peu coûteuse pour développer des données de propriétés mécaniques pour la sélection, la qualification et l'utilisation de ces matériaux dans des applications d'ingénierie. Ces données sont généralement utilisées pour établir l'adéquation de ces matériaux à une application particulière et/ou pour fournir une base de comparaison avec d'autres matériaux de substitution.

Les modules d'élasticité des matériaux en fer et en acier dépendent de la vitesse à laquelle l'échantillon d'essai est étiré (taux de déformation). La limite d'élasticité (YS) ou la contrainte à laquelle une quantité spécifiée de déformation plastique a lieu dépend également de la vitesse de déformation du test. La composition du matériau, la taille des grains, la déformation préalable, la température d'essai et le traitement thermique peuvent également influencer le YS mesuré. Normalement, les facteurs qui augmentent le YS diminuent la ductilité en traction puisque ces facteurs entravent également la déformation plastique. Cependant, une exception notable à cette tendance est l'augmentation de la ductilité qui accompagne une augmentation de YS lorsque la taille des grains est réduite.

Plusieurs matériaux de structure, lorsqu'ils sont tendus jusqu'à la rupture lors d'essais de traction, se fracturent par des processus ductiles. La surface de fracture est formée par la coalescence ou la combinaison de micro-vides. Ces micro-vides nucléent généralement pendant le processus de déformation plastique et la coalescence commence après que le processus de déformation plastique devient très localisé. La vitesse de déformation, la température d'essai et la microstructure influencent le processus de coalescence et, dans des conditions sélectionnées (telles que la diminution de la température), la fracture peut subir une transition du processus ductile au processus fragile. De telles transitions peuvent limiter l'utilité de ces matériaux qui peuvent ne pas être remarquées à partir des mesures de résistance.

Comportement élastique des matériaux en fer et en acier

Les structures en fer et en acier sont généralement conçues de manière à ce que le matériau utilisé dans la construction subisse des charges élastiques dans des conditions normales de service. Ces charges produisent des déformations élastiques ou réversibles dans le matériau. Le balancement d'un grand bâtiment en acier dans un vent fort est un exemple dans lequel la déformation élastique est facilement visible. La flexion d'un essieu automobile et l'étirement d'un pont au passage des véhicules sont des exemples de déformations élastiques moins perceptibles. L'amplitude de la déformation dépend des modules d'élasticité du matériau supportant la charge. Bien que les modules élastiques ne soient généralement pas déterminés par des essais de traction, le comportement en traction peut être utilisé pour montrer l'importance des propriétés élastiques dans la sélection et l'utilisation des matériaux en fer et en acier.

Le module de Young pour le fer (Fe) (207 GPa) est près de 2 fois celui du cuivre (Cu) (117 GPa) et environ 3 fois celui de l'aluminium (Al) (69 GPa). En raison de sa valeur plus élevée du module de Young, un composant fabriqué avec Fe dévie moins qu'un composant similaire fabriqué avec Cu ou Al lorsque le composant subit une charge équivalente. Par exemple, lors d'essais de traction, les contraintes de traction élastiques pour des tiges de traction de 12,8 mm de diamètre en Fe, Cu et Al chargées à 455 kg sont de 0,00016 mm/mm pour Fe, 0,00029 mm/mm pour Cu et 0,0005 mm/mm pour Al. La capacité de l'acier à résister à la déformation élastique est due à sa propriété de "rigidité", et le module de Young (E) est une mesure de cette propriété. La construction technique qui nécessite des structures très rigides doit être réalisée à partir de composants très massifs ou avec des matériaux qui ont des valeurs élevées de modules élastiques. Étant donné que le module d'élasticité de Fe est supérieur à celui de nombreux autres matériaux, les matériaux en fer et en acier sont souvent utilisés pour des applications nécessitant une rigidité élevée.

L'équation qui définit le module de Young (E), 'S =Ee', est basée sur l'observation que la déformation de traction (e) est linéairement proportionnelle à la contrainte appliquée (S). Cette relation linéaire fournit une bonne explication du comportement des matériaux en fer et en acier dans la plupart des situations pratiques. Cependant, lorsque ces matériaux sont soumis à des charges cycliques ou vibratoires, même un léger écart par rapport au comportement élastique véritablement linéaire peut devenir important. Une mesure de l'écart par rapport à l'élasticité linéaire est la réponse anélastique du matériau.

Anélasticité

L'anélasticité est un processus de déformation entièrement réversible qui dépend du temps. La dépendance temporelle est due à l'absence de mouvement immédiat de l'atome lors de l'application d'une charge. Il existe de nombreux mécanismes pour un processus de déformation dépendant du temps, y compris le mouvement diffusif des atomes d'impuretés. Ce mouvement diffusif peut simplement être des atomes sautant vers des sites de réseau proches rendus favorables en raison de l'application d'une charge.

La charge de traction du fer et de l'acier, qui est un alliage Fe-C (carbone), produit des déformations élastiques dans le matériau, et sa structure cubique centrée (bcc) est déformée pour devenir tétragonale centrée (bct). C, en solution solide, produit une distorsion similaire dans le réseau Fe. Il existe une différence fondamentale entre la distorsion introduite par la charge de traction et celles introduites par la dissolution du carbone. La distorsion moyenne du réseau du matériau lors des essais de traction est anisotrope, ce qui signifie que chaque cellule unitaire de la structure est allongée dans la direction de la charge de traction et, en raison du coefficient de Poisson, le matériau se contracte également dans la direction latérale. En revanche, la distorsion moyenne du réseau résultant de la solution de C est isotrope même si chaque atome de C produit une distorsion anisotrope localisée.

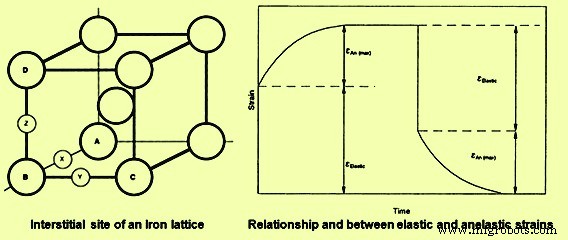

Les atomes de carbone, en solution solide dans Fe, sont situés sur les sites interstitiels comme indiqué schématiquement sur la figure 1. Comme les atomes de C dissous sont trop gros pour les sites interstitiels, un atome de C au site X écarte les atomes de Fe A et B et provoquer l'allongement de la cellule unitaire dans la direction x. De même, un atome C au site Y écarte les atomes Fe B et C et provoque un allongement dans la direction y, et un atome C au site Z provoque un allongement dans la direction z. Dans n'importe quel grain Fe ou alpha non stressé donné, les atomes C sont répartis de manière aléatoire dans les sites X, Y et Z. Ainsi, bien que chaque cellule unitaire soit déformée dans une direction spécifique, la distorsion globale du grain non contraint est fondamentalement isotrope, ou égale dans toutes les directions.

L'application d'une contrainte de traction provoque des sites privilégiés interstitiels spécifiques. Si la contrainte de traction est parallèle à la direction x, les sites de type X sont élargis et deviennent des sites privilégiés pour les atomes C. Les sites de type Y deviennent favorisés si la contrainte est dans la direction y, et les sites de type Z sont favorisés lorsque la contrainte est dans la direction z. Lors des essais de traction, les atomes C migrent ou diffusent vers les sites rendus favorables par l'application de la charge de traction. Cette migration est dépendante du temps et de la température et peut être à l'origine de déformations anélastiques. L'application soudaine de la charge de traction peut déformer élastiquement le réseau du matériau à un taux si élevé que la migration du C vers le site privilégié ne peut pas se produire lorsque la charge est appliquée.

Cependant, si le matériau reste sous charge, la migration dépendante du temps vers le site privilégié produit une déformation supplémentaire du réseau en raison de la tendance du C interstitiel à pousser l'atome de Fe dans la direction de la contrainte appliquée. Cette contrainte supplémentaire est la contrainte anélastique dans le matériau. De même, si la charge est soudainement relâchée, la déformation élastique récupère immédiatement alors que la récupération de la déformation anélastique nécessite du temps car l'atome de C interstitiel se déplace du site précédemment favorable pour former une distribution uniforme dans le réseau du matériau. La dépendance temporelle de la déformation élastique et de la déformation anélastique est représentée schématiquement sur la figure 1.

Fig 1 Réseau de fer et dépendance temporelle des déformations élastiques et anélastiques

La combinaison de la déformation élastique et de la déformation anélastique provoque le module de Young, tel que déterminé lors des essais de traction, dépend du taux de chargement (ou du taux de déformation) et peut produire un amortissement ou un frottement interne dans le matériau soumis à des charges cycliques ou vibratoires. La déformation anélastique est une cause de relaxation des contraintes lors des essais de traction lorsque l'échantillon d'essai est chargé et maintenu à un déplacement fixe. Cette relaxation de contrainte est souvent appelée « effet secondaire élastique » et résulte d'une chute de charge dépendante du temps puisque la charge nécessaire pour maintenir le déplacement fixe diminue à mesure que les atomes se déplacent vers des sites privilégiés et qu'une déformation anélastique se produit. Cet effet secondaire élastique démontre l'importance du temps ou du taux de chargement sur les résultats des tests.

La déformation réversible totale qui accompagne l'application d'une charge de traction à un échantillon d'essai est la somme des déformations élastiques et anélastiques. L'application rapide de la charge amène la déformation anélastique à s'approcher de zéro (le temps de test n'est pas suffisant pour la déformation anélastique), ainsi la déformation totale pendant le chargement est égale à la véritable déformation élastique. L'application très lente de la même charge permet à la déformation anélastique d'accompagner le processus de chargement, ainsi la déformation réversible totale dans cet essai dépasse la déformation réversible lors d'un chargement rapide. La valeur mesurée du module de Young dans le test à faible taux de déformation est inférieure à celle mesurée dans le test à taux de déformation élevé, et donc le module d'élasticité mesuré dépend de la vitesse de déformation. La faible valeur du module de Young est appelée "module relâché" et le module mesuré à des taux de déformation élevés est appelé "module non relâché".

Capacité d'amortissement

Les essais de traction et les chargements cycliques sont souvent effectués à des taux de déformation ou de chargement qui se situent entre ceux nécessaires pour un comportement totalement relaxé et ceux requis pour un comportement totalement non relaxé. Par conséquent, lors du chargement ou du déchargement, la partie de temps initiale ou courte de la courbe contrainte-déformation produit un comportement non relâché tandis que les parties de temps ultérieures et plus longues de la courbe produisent un comportement plus relâché. La transition du comportement non relaxé au comportement relaxé produit une hystérésis chargement-déchargement dans la courbe contrainte-déformation. Cette hystérésis représente une perte d'énergie pendant le cycle chargement-déchargement. La quantité d'énergie perdue est proportionnelle à l'amplitude de l'hystérésis. Une telle perte d'énergie qui peut être attribuée à un effet anélastique dans le réseau du matériau est appelée « frottement interne ». Le frottement interne joue un rôle clé dans la capacité des matériaux en fer et en acier à absorber l'énergie vibratoire. Une telle absorption peut provoquer une élévation de la température du matériau pendant le cycle de chargement-déchargement. Une mesure de la susceptibilité du matériau au frottement interne est la capacité d'amortissement.

Étant donné que l'anélasticité et le frottement interne dépendent du temps et de la température, la capacité d'amortissement du matériau dépend à la fois de la température et de la vitesse de déformation. Le frottement et l'amortissement internes jouent un rôle clé dans la réponse du matériau aux vibrations. Les matériaux en fer et en acier testés dans des conditions qui provoquent des frottements internes importants pendant le cycle de chargement-déchargement subissent de grandes pertes d'énergie et sont réputés avoir des capacités d'amortissement élevées. Ces matériaux sont utiles pour l'absorption des vibrations. L'exemple est la fonte grise qui a une capacité d'amortissement très élevée et est régulièrement utilisée pour les bases d'instruments et d'équipements qui doivent être isolés des vibrations de la zone. Les supports de laminoir, les tours et les presses, etc. utilisent normalement des bases en fonte pour réduire la transmission des vibrations de la machine au sol et à la zone environnante. Cependant, une capacité d'amortissement élevée n'est pas toujours une qualité de matériau utile.

L'élasticité, l'amortissement, la relaxation des contraintes et les modules d'élasticité des matériaux en fer et en acier dépendent également de la microstructure du matériau ainsi que des conditions d'essai. Ces propriétés ne sont généralement pas déterminées par des techniques d'essai de traction. Cependant, ces propriétés, ainsi que les paramètres de la machine, influencent la forme de la courbe contrainte-déformation.

La limite proportionnelle

La contrainte apparente nécessaire pour produire le début de la courbure dans la relation contrainte de traction-déformation est la limite proportionnelle (PL). Le PL est défini comme la contrainte maximale à laquelle la déformation reste directionnellement proportionnelle à la contrainte. L'écart de proportionnalité peut être attribué à l'anélasticité et/ou à l'initiation de la déformation plastique. La capacité à détecter l'apparition de ces phénomènes lors des essais de traction dépend de la précision avec laquelle la contrainte et la déformation sont mesurées. La valeur mesurée du PL diminue à mesure que la précision de la mesure augmente. Étant donné que la valeur mesurée de PL dépend de la précision des tests, le PL n'est généralement pas signalé comme une propriété de traction du matériau. De plus, la valeur du PL n'a que peu ou pas d'utilité dans la sélection, la qualification et l'utilisation des matériaux pour les applications d'ingénierie. Une contrainte beaucoup plus reproductible et pratique est le YS du matériau.

Rendement des matériaux et apparition de la plasticité

Le YS des matériaux en fer et en acier peut être défini comme la contrainte à laquelle le matériau présente un écart spécifié par rapport à la proportionnalité entre la contrainte et la déformation. Un très petit écart par rapport à la proportionnalité peut être causé par un effet anélastique, mais cet écart par rapport au comportement linéaire est entièrement réversible et ne représente pas le début d'une déformation ou d'un rendement plastique significatif (non réversible). La valeur théorique de YS est calculée à partir de l'équation YS =E/2p où E est le module d'élasticité et p est la valeur de Pi (3,14159). Théoriquement, la plastification n'a lieu que si la contrainte appliquée est une fraction significative du module d'élasticité. Cette estimation du rendement surestime généralement le YS mesuré d'un facteur d'au moins 150 dans le cas des matériaux en fer et en acier. L'écart entre le YS théorique et réel est dû au mouvement des dislocations. Les dislocations sont des défauts dans le réseau cristallin, et le mouvement de ces défauts est un mécanisme primaire de déformation plastique. La technique qui modifie le YS du matériau dépend des interactions des défauts pour modifier la facilité du mouvement de dislocation.

La mobilité des dislocations dépend de la teneur en alliage, de l'étendue du travail à froid, de la taille, de la forme et de la distribution des inclusions et des particules de seconde phase, ainsi que de la taille des grains du matériau. La résistance augmente à mesure que la teneur en alliage augmente, car les atomes d'alliage (ou d'impureté) interagissent avec les dislocations et empêchent les mouvements ultérieurs. Ainsi, ce type de renforcement résulte de l'interaction du défaut ponctuel avec le défaut linéaire.

Le travail à froid est une technique efficace pour augmenter la résistance des matériaux en fer et en acier. Ce mécanisme de renforcement est efficace puisque le nombre de dislocations dans le matériau augmente avec le pourcentage d'écrouissage. Ces dislocations supplémentaires limitent le mouvement continu des autres dislocations. Le travail à froid est un exemple de renforcement dû aux défauts de ligne interagissant avec d'autres défauts de ligne dans un réseau cristallin. Le laminage, l'estampage, le forgeage, l'étirage, l'emboutissage et même l'extrusion peuvent être utilisés pour fournir le travail à froid nécessaire.

Les joints de grain et de phase bloquent également le mouvement des dislocations. Ainsi, le YS augmente lorsque le nombre de joints de grains augmente et/ou lorsque le pourcentage de seconde phase dans la structure augmente. Une diminution de la taille des grains augmente le nombre de joints de grains par unité de volume, augmentant ainsi la densité des défauts de surface dans le réseau du matériau. Étant donné que les interactions entre les défauts de zone et les défauts de ligne limitent la mobilité des dislocations, le YS augmente à mesure que la taille des grains diminue et que le nombre de particules de seconde phase augmente.

Les matériaux en fer et en acier présentent une large gamme de YS en raison des différents mécanismes de renforcement. La plage de YS dépend de la taille des grains, du pourcentage de travail à froid, de la distribution des particules de seconde phase et d'autres paramètres microstructuraux relativement facilement quantifiables. La valeur du paramètre micro-structural dépend de l'histoire thermo-mécanique du matériau. Par conséquent, la connaissance des variables métallurgiques importantes est presque une nécessité pour une interprétation intelligente des données YS et pour la conception et l'utilisation de structures et de composants fabriqués à partir de ces matériaux.

La définition la plus courante de YS est la contrainte nécessaire pour provoquer une déformation plastique de 0,002 mm/mm. Cette déformation représente un écart facilement mesurable par rapport à la proportionnalité, et la contrainte nécessaire pour produire cet écart est le décalage de 0,2 % YS. Une quantité significative de mouvement de dislocation est nécessaire avant qu'un écart de 0,2 % par rapport au comportement linéaire ne soit atteint. Par conséquent, lors d'un essai de traction standard, la limite d'élasticité de décalage de 0,2 % est presque indépendante des variables de la machine d'essai, des effets d'adhérence et des déformations non linéaires réversibles telles que l'anélasticité. En raison de cette indépendance, la limite d'élasticité à 0,2 % est une propriété reproductible qui est utilisée dans la description des propriétés mécaniques des matériaux en fer et en acier. Néanmoins, il est important de savoir que l'amplitude du YS, ou de toute autre propriété de traction, dépend de la structure du défaut du matériau testé. Par conséquent, l'histoire thermomécanique du matériau doit être connue si YS doit être utilisé comme paramètre de conception significatif.

Point de rendement

Le début du mouvement de dislocation dans certains matériaux en fer et en acier, principalement les aciers à faible teneur en C testés à température ambiante, est soudain plutôt qu'un processus relativement graduel. Cette occurrence soudaine d'élasticité rend la représentation de l'élasticité par une méthode de décalage de 0,2 % impraticable. En raison de la plastification soudaine, la courbe contrainte-déformation de l'acier doux a une limite d'élasticité (YP) et le YS de l'acier doux est décrit par une limite d'élasticité inférieure. Le YP se développe en raison des interactions des atomes de soluté (dissous) et des dislocations dans le réseau du solvant (hôte). L'interaction soluté-dislocation dans les aciers doux implique la migration du C vers et l'interaction avec les dislocations. Étant donné que l'interaction entraîne une concentration élevée de soluté au voisinage des dislocations, on dit que le point YP se développe en raison de la ségrégation de C vers les dislocations.

De nombreux sites interstitiels autour des dislocations sont agrandis et sont donc les sites à faible énergie ou privilégiés pour l'occupation par les atomes de soluté. Lorsque ces sites élargis sont occupés, une forte concentration ou atmosphère de soluté est associée à la dislocation. Dans l'acier doux, la ségrégation du soluté produit une atmosphère riche en C à la dislocation. Le mouvement de la dislocation est limité car un tel mouvement nécessite la séparation de la dislocation de l'atmosphère C. Dès que la séparation a lieu, la contrainte nécessaire à la poursuite du mouvement de la luxation diminue et, en essai de traction, les YS inférieurs sont atteints. Ce processus de rendement implique un mouvement de dislocation dans des régions localisées de l'échantillon de test. Étant donné que le mouvement de dislocation est une déformation plastique, les régions dans lesquelles les dislocations se sont déplacées représentent des régions ou des bandes déformées dans le matériau. Ces bandes localisées et déformées sont appelées bandes de Lu¨ders. Une fois initiée, une contrainte supplémentaire provoque la propagation des bandes de Lu¨ders sur toute la longueur de jauge de l'échantillon de test.

Cette propagation s'effectue à contrainte constante qui est la plus faible YS de l'acier. Lorsque toute la section de jauge a cédé, la courbe contrainte-déformation commence à monter en raison de l'interaction des dislocations avec d'autres dislocations et l'écrouissage s'amorce. L'existence de bandes YP et Lu¨ders est importante en raison de l'impact du ramollissement soudain et de la déformation localisée sur les techniques de traitement. Par exemple, un fléchissement localisé soudain provoque un écoulement saccadé du matériau. Un écoulement de matière saccadé n'est pas souhaitable dans une opération d'étirage étant donné que la charge sur l'équipement d'étirage change rapidement, provoquant une grande libération d'énergie qui doit être absorbée par l'équipement de traitement. De plus, les souches localisées de Lu¨ders produisent des vergetures dans les matériaux pendant le processus d'estampage. Ces vergetures sont appelées « souches de civière » et sont facilement visibles sur les surfaces estampées. Cela détériore l'aspect de la surface et réduit l'utilité du composant. Si un matériau qui n'a pas de YP est estampé, une surface lisse est développée puisque le processus d'écrouissage répartit la déformation uniformément dans tout le matériau.

Effets de la taille des grains sur le rendement

Les matériaux de fer et d'acier utilisés dans les applications structurelles sont polycristallins. Ces matériaux contiennent généralement un grand nombre de cristaux ou de grains microscopiques. La taille des grains est difficile à définir précisément car la forme tridimensionnelle du grain est assez complexe. Si le grain est supposé être sphérique, le diamètre du grain (d) peut être utilisé pour spécifier la taille. Pour spécifier plus précisément la taille des grains, elle comprend normalement l'intersection moyenne des grains (I) et le rapport (Sv) de la surface limite des grains au volume des grains. Ces deux paramètres peuvent être établis par des techniques métallographiques quantitatives.

Cependant, pour des raisons historiques, le paramètre d est la mesure la plus couramment utilisée pour décrire l'influence de la taille des grains sur l'YS des matériaux en fer et en acier. Cette influence est souvent quantifiée par la relation Hall-Petch dans laquelle YS est lié à la taille des grains par une équation empirique.

Les joints de grains agissent comme des barrières au mouvement des dislocations, provoquant l'accumulation de dislocations derrière les joints. Cet empilement de dislocations concentre les contraintes à la pointe de l'empilement, et lorsque la contrainte est suffisante, des dislocations supplémentaires peuvent être nucléées dans le grain adjacent. L'ampleur de la contrainte à la pointe d'un empilement de dislocations dépend du nombre de dislocations dans l'empilement. Le nombre de dislocations contenues dans un empilement augmente avec l'augmentation de la taille des grains en raison du plus grand volume de grains. Cette différence dans le nombre de dislocations dans un empilement facilite la nucléation de nouvelles dislocations dans un matériau à gros grains que dans un matériau à grains fins de pureté comparable, et cette différence dans la facilité de nucléation des dislocations extrapole directement à la différence de YS .

Effet du travail à froid et de l'écrouissage

La déformation plastique des matériaux fer et acier à une température supérieure à la température de recristallisation est un travail à chaud tandis que la déformation plastique de ces matériaux à une température inférieure à la température de recristallisation est un travail à froid. Ces matériaux lors d'essais de traction au-dessus de la température de recristallisation ne présentent pas d'écrouissage significatif, et la traction YS devient la contrainte maximale que le matériau peut supporter efficacement. Une courbe contrainte-déformation pour ces matériaux montre que la contrainte nécessaire pour provoquer une déformation plastique continue augmente à mesure que la contrainte de traction augmente.

La contrainte nécessaire pour une déformation continue est souvent désignée comme la contrainte d'écoulement à la déformation de traction spécifique. L'augmentation de la contrainte d'écoulement avec l'augmentation de la déformation est la base de l'augmentation de la résistance des matériaux par travail à froid. L'effet de la taille des grains sur la résistance du matériau est conservé tout au long du processus de travail à froid. Le fait que la dépendance de la résistance à la taille des grains est conservée tout au long du processus d'écrouissage établit la possibilité d'une interaction entre les divers mécanismes de renforcement de ces matériaux. Par exemple, le travail à froid entraîne une augmentation de la résistance grâce à l'interaction entre le défaut ponctuel et la dislocation, et ces effets s'ajoutent aux effets de l'alliage.

De plus, la résistance n'est pas la seule propriété de traction affectée par le processus de travail à froid. La ductilité diminue avec l'augmentation du travail à froid et, si le travail à froid est trop important, la barre d'acier peut se fissurer et se fracturer pendant le travail à froid. L'effet global du travail à froid sur la résistance et la ductilité est que l'augmentation de la résistance et la diminution de la ductilité entraînent une diminution de l'aire sous la courbe contrainte-déformation. Ceci est important car cette zone représente le travail ou l'énergie nécessaire pour fracturer la barre d'acier, et le résultat des essais de traction montre que cette énergie diminue à mesure que le pourcentage de travail à froid augmente.

Le travail à froid, que ce soit par laminage, étirage, emboutissage ou forgeage, modifie la microstructure. La forme du grain résultant est déterminée par la direction du flux de métal pendant le traitement. Les grains de l'échantillon laminé à froid sont allongés et aplatis, passant ainsi des grains semi-sphériques aux grains en forme de crêpe. Un processus d'étirage de tige produit des grains en forme d'aiguilles. En plus des changements de forme du grain, l'intérieur du grain est déformé par les opérations de travail à froid. Des bandes à haute densité de dislocations (bandes de déformation) se développent, les joints de macles sont courbés et les joints de grains deviennent rugueux et déformés. Étant donné que les changements induits par la déformation dans la microstructure sont anisotropes, les propriétés de traction du matériau en acier corroyé sont souvent anisotropes. Les microstructures écrouies et les propriétés mécaniques associées qui résultent du travail à froid peuvent être considérablement modifiées par le recuit. Les changements microstructuraux qui sont introduits par chauffage aux températures plus élevées dépendent à la fois du temps et de la température du recuit. Cette dépendance à la température résulte du fait que le mouvement des atomes est nécessaire pour que le recuit soit efficace.

Résistance à la traction

La capacité d'écrouissage est l'une des caractéristiques normales du comportement mécanique qui sépare les matériaux en fer et en acier des autres matériaux d'ingénierie. Tous les matériaux métalliques ne présentent pas cette caractéristique. Par exemple, le chrome (Cr) est très cassant et se fracture lors d'un essai de traction sans signe d'écrouissage. Les courbes contrainte-déformation des matériaux fragiles sont similaires à celles des matériaux céramiques. La rupture se produit avant qu'une déformation plastique importante n'ait lieu. De tels matériaux fragiles n'ont pas de véritable YS, et la contrainte de rupture est la contrainte maximale que le matériau peut supporter. Cependant, les matériaux en fer et en acier subissent une déformation plastique avant la rupture, et la contrainte maximale que le matériau peut supporter est sensiblement supérieure à la YS. Cette contrainte maximale (basée sur les dimensions d'origine) est la résistance ultime ou à la traction (TS) du matériau.

La marge entre le YS et le TS fournit un facteur de sécurité opérationnelle pour les matériaux en fer et en acier dans les structures. En dehors de cette marge de sécurité, la valeur réelle de TS a très peu d'utilité pratique. La capacité d'une structure à résister à des charges de service complexes n'a que peu de rapport avec TS, et la conception structurelle doit être basée sur le rendement. Le TS est facile à mesurer et est souvent rapporté puisqu'il s'agit de la contrainte maximale sur une courbe contrainte-déformation. Les codes d'ingénierie spécifient parfois que le matériau doit répondre à certaines exigences TS.

Historiquement, TS, avec des réductions basées sur l'expérience pour éviter de céder, a été utilisé dans les calculs de conception. Au fur et à mesure que la précision de la mesure des courbes contrainte-déformation s'améliorait, l'utilisation de TS a diminué et, dans les années 1940, plusieurs des codes de conception étaient basés sur le rendement. Il existe une grande base de données empirique qui corrèle TS avec la dureté, la résistance à la fatigue (FS), la rupture sous contrainte et les propriétés mécaniques. Ces corrélations, les exigences historiques des codes et le fait que les conceptions structurelles incorporant des matériaux fragiles doivent être basées sur TS fournissent la base technique pour l'utilisation continue de TS comme critère de conception.

Le travail à froid et d'autres mécanismes de renforcement des matériaux en fer et en acier n'augmentent pas TS aussi rapidement qu'ils augmentent YS. Par conséquent, les processus de renforcement s'accompagnent souvent d'une réduction de la capacité à subir une déformation plastique. Cette réduction diminue la capacité du matériau à absorber l'énergie avant la rupture et, dans de nombreux cas, est importante pour l'utilisation réussie de ces matériaux. L'analyse du comportement à la traction de ces matériaux peut donner un aperçu des capacités d'absorption d'énergie du matériau.

Résistance

La capacité à absorber l'énergie sans se fracturer est due à la ténacité du matériau. Dans la plupart des cas, les fractures des matériaux en fer et en acier sont initiées au niveau de défauts préexistants. Ces défauts peuvent être suffisamment petits pour être des éléments de la microstructure ou, lorsqu'ils sont légèrement plus grands, peuvent être des fissures macroscopiques dans le matériau ou, dans le cas extrême, des discontinuités visuellement observables dans la structure. Un matériau en acier résistant résiste à la propagation des défauts par des processus tels que le rendement et la déformation plastique. Le maximum de cette déformation a lieu près de la pointe du défaut. Étant donné que la rupture implique à la fois une contrainte de traction et une déformation plastique, ou déformation, la courbe contrainte-déformation peut être utilisée pour estimer la ténacité du matériau. Cependant, il existe des tests spécifiques conçus pour mesurer la ténacité des matériaux. La majorité de ces tests sont effectués avec des échantillons préfissurés et incluent à la fois la mécanique d'impact et de rupture. Les calculs de ténacité basés sur le comportement à la traction sont des estimations et ne doivent pas être utilisés pour la conception.

L'aire sous une courbe contrainte-déformation est une mesure de l'énergie absorbée par le matériau lors des essais de traction. Cette zone est une estimation approximative de la ténacité du matériau. Since the plastic strain associated with tensile deformation of iron and steel materials is typically several orders of magnitude greater than the accompanying elastic strain, plasticity or dislocation motion is very important to the development of toughness. This is demonstrated by the stress-strain curves for a brittle, a semi-brittle, and a ductile material. Brittle fracture takes place with little or no plastic strain, and thus the area (A) under the stress-strain curve is given by the equation A =0.5 Se. Estimation of the fracture energy from the typical tensile properties of mild steel test sample with a YS of 205 MPa, TS of 415 MPa, and strain to fracture value of 0.3, gives 1.12 J/ cu mm of gauge section of the test sample.

The ratio of the energy for ductile fracture to the energy for brittle fracture is 900. This ratio increases with increasing strain to fracture and with increasing strain hardening. The area and energy relationship is only approximate. The utility of such toughness estimates is the ease with which testing can be done and the insight that the estimates provide into the importance of plasticity to the prevention of fracture. Further, a plastic strain of only 0.01 % can have a remarkable effect on the ability of the material to absorb energy without fracturing.

Toughness is a very important property for many structural applications. Crane arms, ship hulls, axles, gears, and couplings are all required to absorb energy during service. The ability to withstand earthquake loadings, system overpressures, and even minor accidents also need material toughness. Increasing the strength of iron and steel materials usually reduces ductility and, in many cases, reduces toughness. Thus, increasing the strength of the material can increase the likelihood of service-induced failure when material toughness is important for satisfactory service.

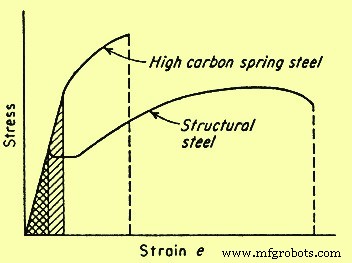

This is seen by comparing the areas under the two stress-strain curves in Fig 2. The cross-hatched areas in Fig 2 show another tensile property which is the modulus of resilience. Modulus of resilience can be measured from tensile stress-strain curves. The ability of iron and steel materials to absorb energy through elastic process is the resilience of the material. The modulus of resilience is defined as the area under the elastic portion of the stress-strain curve. Increasing the YS and/or decreasing Young’s modulus increase the modulus of resilience and improve the ability of these materials to absorb energy without undergoing permanent deformation.

Fig 2 Comparison of the stress-strain curves for high and low toughness steels

Material ductility

Material ductility during tensile testing is generally established by measuring either the elongation to fracture or the reduction in area (RA) at fracture. In general, measurement of ductility is of interest in three ways namely (i) to indicate the extent to which a steel can be deformed without fracture in metalworking operations such as rolling, forming, or extrusion, (ii) to indicate to the designer, in a general way, the ability of the steel to flow plastically before fracture, and (iii) to serve as an indicator of changes in impurity level or processing conditions. Ductility measurement is to be specified to assess material quality even though no direct relationship exists between the ductility measurement and the performance.

Tensile ductility is a very useful measure during the assessment of material quality. Many codes and standards specify minimum values for tensile ductility. One reason for these specifications is the assurance of adequate toughness without the necessity of requiring a more costly toughness specification. Most changes in material composition and/or processing conditions produce changes in tensile ductility. Further, the metal-working features of iron and steel materials are better correlated with the ability to strain harden than with the ductility of the material. The strain-hardening abilities of many iron and steel materials used for engineering service have been quantified through the analysis of true stress-strain behaviour.

True stress-strain relationship

Conversion of engineering stress-strain behaviour to true stress-strain relationship shows that the maximum in the engineering stress-strain curve results from tensile instability, not from a decrease in the strength of the material. The drop in the engineering stress-strain curve is artificial and occurs only because stress calculation is based on the original cross-sectional area. Both testing and analysis show that, for most iron and steel materials, the tensile instability corresponds to the onset of necking in the test specimen. Necking results from strain localization. Hence, once necking is initiated, true strain cannot be calculated from sample elongation. Due to these and other analytical limitations of engineering stress-strain data, if tensile data is used to understand and predict metallurgical response during the deformation associated with fabrication processes, then true stress-true strain relationship is favoured.

The deformation which can be accommodated without fracture in a deep drawing operation varies with the material. As an example, austenitic stainless steel can be successfully drawn to 50 % RA whereas ferritic steel may fail after around 20 % to 30 % RA in similar drawing operations. Both types of steels undergo in excess of 50 % RA during tensile testing. This difference in drawability correlates with the strain-hardening exponent (n) and therefore is apparent from the slope of the true stress-strain curves for the two steels.

The n values for ferritic and austenitic steels are typically 0.25 and 0.5 respectively. A perfectly plastic material has a n value of zero and a completely elastic solid has a n value of one. Most iron and steel materials have n values between 0.1 and 0.5. Strain-hardening exponents correlate with the ability of dislocations to move around or over dislocations and other obstacles in their path. Such movement is termed ‘cross slip’. When cross slip is easy, dislocations do not pile up behind each other and n value is low. Mild steel is the example which undergoes cross slip easily. The n value increases as cross slip becomes more difficult. Cross slip is very difficult in austenitic stainless steel and the n value for this steel is around 0.5.

Tensile samples, sheets, plates, wires, rods, and other metallic sections have spot-to-spot variations in section size, YS, and other microstructural and structural in-homogeneities. Plastic deformation of these materials initiates at the locally weak regions. In the absence of strain hardening, this initial plastic strain reduces the net section size and focuses continued deformation in the weak areas. However, strain hardening causes the flow stress in the deformed region to increase. This increase in flow stress increases the load necessary for continued plastic deformation in the area and causes the deformation to spread throughout the section. The higher the n value, the greater is the increase in low stress and the greater is the tendency for plastic deformation to become uniform. This tendency has a major impact on the fabricability of the iron and steel materials.

As an example, the maximum RA which can be accommodated in a drawing operation is equal to the n value as determined from the true stress-strain behaviour of the material. Because of such correlation, the effect of process variables such as strain rate and temperature can be evaluated through tensile testing. This provides a basis to estimate the effect of process variables without direct, in-process assessment of the variables.

Temperature and strain rate effects

The YS of most iron and steel materials increases as the strain rate increases and decreases as the temperature increases. This dependence results from a combination of several metallurgical factors. As an example, dislocations are actually displacements and hence cannot move faster than the speed of sound. Also, as dislocation velocities approach the speed of sound, cross slip becomes increasingly difficult and the n value increases. This increase in the n value increases the flow stress at any given strain, thus increasing the YS of the material. A decrease in ductility and even a transition from ductile to brittle fracture can also be associated with strain rate induced increases in the YS.

In many respects, decreasing the temperature is similar to increasing the strain rate. The mobility of dislocations decreases as the temperature decreases, and hence for most of the iron and steel materials, the strength increases and the ductility decreases as the temperatures are lowered. If the reduction in dislocation mobility is adequate, the ductility can be reduced to the point of brittle fracture. Iron and steel materials which show a transition from ductile to brittle fracture when the temperature is lowered are not to be used for structural application at temperature which is below this transition temperature.

Dislocation motion is inhibited by interaction between dislocation and by the alloying or impurity (alien) atom. The effect of this interaction is both time and temperature dependent. The interaction acts to increase the YS and limit ductility. The process is most effective when there is enough time for alien atom to segregate to the dislocation and when dislocation velocity is almost equal to the diffusion velocity of the alien atom. Hence, at any given temperature, dislocation- alien atom interaction is at a maximum at some intermediate strain rate. At low strain rate, the alien atom can diffuse as rapidly as the dislocation moves and there is little or no tendency for the deformation process to force a separation of dislocation from its solute atmosphere. At high strain rates, once separation has been achieved, there is no adequate time available for the atmosphere to be re-established during the testing period. Atom movement increases with increasing temperature, thus the strain rate which allows dislocation-alien atom interaction to occur is temperature dependent. Since this interaction limits ductility, the elongation in tensile testing can show a minimum at intermediate test temperature where such interaction is very effective.

The effect of time dependent dislocation-alien atom interaction on the stress-strain curve of iron and steel materials is termed as ‘strain aging’ and ‘dynamic strain aging’. Strain aging is usually apparent when tensile testing of the material which shows a sharp YP, is interrupted. If the testing sample is unloaded after being strained past the YP, through the Lu¨ders strain region and into the strain-hardening portion of the stress-strain curve, either of two behaviours are observed when the tensile test is resumed.

If the sample is reloaded in a short period of time, the elastic portion of the reloading curve is parallel to the original elastic loading curve and plastic deformation resumes at the stress level which was reached just before the testing was interrupted. However, if the time between unloading and reloading is enough for segregation of alien atom to the dislocation, the YP reappears and plastic strain is not reinitiated when the unloading stress level is reached. This reappearance of the YP is strain aging, and the strength of the strain aging peak is dependent on both time and temperature since solute-atom diffusion and segregation to dislocation is needed for the peak to develop. If tensile strain rate is in a range where solute segregation can occur during the testing, dynamic strain aging is observed. Segregation pins the previously mobile dislocation and increases the flow stress, and when the new, higher flow stress is reached the dislocation is separated from the solute atmosphere and the flow stress decreases. This alternate increase and decrease in flow stress causes the stress-strain curve to be serrated.

Serrated flow is usual in mild steel since it contains mobile, alloy or impurity element. This effect has been initially studied in detail by Portevin and LeChatelier and is often called the Portevin-LeChatelier effect. Processing condition is to be selected to avoid strain aging effect. This selection essentially involves the control of processing strain rate and temperature.

Special testing methods

The tensile test provides basic information concerning the response of iron and steel materials to mechanical loading. Testing temperature and strain rate (or loading rate) normally is controlled due to the effects of these variables on the metallurgical response of the sample. The tensile testing usually measures strength and ductility. These parameters are frequently sensitive to the sample configuration, testing environment, and the manner in which the testing is conducted. Special tensile testing methods have been developed to measure the effect of testing/sample conditions on the strength and ductility of iron and steel materials. These testing methods include the notch tensile test and the slow-strain-rate tensile test.

Notch tensile testing

Iron and steel materials used in engineering applications is often required to withstand multi-axial loading and high stress concentration because of component configuration. Standard tensile testing measures material performance in a smooth bar sample exposed to uniaxial load. This difference between application and testing sample can reduce the ability of the standard tensile testing to predict material response under anticipated condition of application. Also, the reduction in ductility usually induced by multi-axial loading and stress concentration may not be visible in the testing result. The notched tensile testing therefore has been developed to minimize this weakness in the standard tensile testing and to examine the behaviour of material in the presence of flaws, notches, and stress concentrations.

The notched tensile sample usually contains a 60 deg notch which has a root radius of less than 0.025 mm. The stress state just below the notch tip approaches tri-axial tension, and for ductile steels this stress state normally increases the YS and decreases the ductility. This increase in YS results from the effect of stress state on dislocation dynamics. Shear stress is needed for the dislocation motion. Pure tri-axial loading does not produce any shear stress. Hence, dislocation motion at the notch tip is limited and the YS value is increased. This constraint in dislocation motion also reduces the ductility of the notched sample. For low ductility steels, the notch-induced reduction in ductility can be so severe that failure takes place before the 0.2 % offset YS is reached.

The sensitivity of iron and steel materials to notch effect is termed as the ‘notch sensitivity’. This sensitivity is quantified through the ratio of notch strength to smooth bar TS. Material which is notch sensitive has ratio less than one. Smooth bar tensile data for these materials does not satisfactory predicts the material behaviour under service conditions. Tough ductile material often is notch-strengthened and has notch sensitivity ratio greater than one, thus the standard tensile testing is a conservative predictor of performance for this material.

Slow strain rate testing

Testing environments can also have adverse effects on the tensile behaviour of iron and steel materials. The characterization of environmental effect on material response can be accomplished by conducting the tensile testing in the environment of interest. Since the severity of environmental attack usually increases with increasing time, tensile testing designed to determine environmental effects often is conducted at very low strain rate. The low strain rate increases the testing time and maximizes exposure to the testing environment. This type of testing is termed either ‘slow strain rate testing’ (SSRT) or ‘constant extension rate testing’ (CERT). Exposure to the aggressive environment can reduce the strength and/or ductility of the testing sample. This reduction can be accompanied by the onset of surface cracking and/or a change in the fracture mode. SSRT or CERT study which displays harmful effects on the tensile behaviour, establishes that the test material is susceptible to environmental degradation.

This susceptibility can cause concern over the utilization of the material in that environment. Conversely, the test can show that the tensile behaviour of the material is not influenced by the environment and is therefore suitable for application in that environment. SSRT or CERT can be used to screen materials for potential service exposures and/or examine the effects of anticipated operational changes on the materials used in process systems. In either case, the intent is to avoid materials utilization under conditions which may degrade the strength and ductility and cause premature failure. In addition to the tensile data, evidence of adverse environmental effect can also be found through examination of the fracture morphology of the testing samples of CERT and SSRT.

Fracture characteristics

Tensile fracture of ductile iron and steel materials generally initiates internally in the necked portion of the tensile bar. Particles such as inclusion, dispersed second phase, and/or precipitate can serve as the nucleation sites. The fracture process begins by the development of small hole, or micro-void, at the particle-matrix interface. Continued deformation enlarges the micro-void until, at some point in the testing process, the micro-void contacts other micro-void and coalesces. This process is termed ‘micro-void coalescence’ and gives rise to the dimpled fracture surface topography characteristic of the ductile failure processes.

The surface topography of a brittle fracture differs significantly from that of micro-void coalescence. Brittle fracture generally initiates at imperfections on the external surface of the material and propagates either by trans-granular cleavage like process or by separation along grain boundary. The resultant surface topography is either faceted, perhaps with the river like pattern typical of cleavage, or inter- granular, producing a ‘rock candy’ like appearance. The testing material can be inherently brittle or brittleness can be introduced by heat treatment, lowering of the testing temperature, the presence of an aggressive environment, and/or the presence of a sharp notch on the testing sample.

The temperature, strain rate, test environment, and other conditions, including sample surface finish for tensile testing, are generally well established. An understanding of the effects of such testing parameters on the fracture characteristics of the test sample can be very useful in the determination of the susceptibility of iron and steel materials for degradation during the fabrication or during the application. Typically, any heat treatment or testing condition which causes the fracture process to change from micro-void coalescence to a more brittle fracture mode reduces the ductility and toughness of the material and can promote early fracture under selected service conditions. Since the fracture process is very sensitive to both the metallurgical condition of the sample and the conditions of the tensile testing, characterization of the fracture surface is an important component of many tensile-testing programs.

Processus de fabrication

- Inclusions dans l'acier et la sidérurgie secondaire

- Efficacité énergétique et production sidérurgique

- Tendances de l'industrie du marché du fer et de l'acier à connaître

- Propriétés des matériaux en acier et des outils utilisés pour les poinçons

- Différences entre l'acier inoxydable et l'acier doux dans les matériaux de poinçonnage

- Différentes propriétés et nuances d'acier à outils

- Comprendre l'acier à outils et comment il est fabriqué

- Propriétés et composition de la fonte brute

- Matières premières utilisées dans la fabrication du fer et de l'acier