Sélection de charbon à inclure dans le mélange de charbon dans la fabrication de coke

Sélection de charbon à inclure dans le mélange de charbon dans la fabrication de coke

Le mélange de charbons est nécessaire d'un point de vue économique en réduisant le pourcentage de charbons à cokéfaction durs, primaires ou à coût élevé et en les remplaçant par des charbons à cokéfaction moyenne ou tendre. Dans certaines cokeries, même un petit pourcentage de charbons non cokéfiants ou à vapeur ont également été utilisés dans le mélange.

La sélection d'un mélange de charbon approprié à utiliser dans les fours à coke de sous-produits est toujours un grand défi pour le producteur de coke, car le mélange doit répondre aux exigences suivantes.

- C'est pour répondre à l'exigence de concassage lors de la préparation du charbon. Tous les composants des charbons ne doivent être ni surbroyés ni sous broyés. Le mélange de charbon calibré pour charger les fours à coke doit répondre aux exigences de densité, de débit et de fractions granulométriques.

- Il doit avoir les propriétés de cokéfaction et d'agglutination nécessaires pour produire un coke de qualité répondant aux exigences de qualité du coke de haut fourneau (BF). Les trois exigences de qualité de base du coke BF sont (i) de fournir de la chaleur pour les réactions endothermiques qui se déroulent dans le haut fourneau, (ii) d'agir comme un agent réducteur en produisant les gaz de réduction nécessaires, et (iii) de fournir une couche perméable soutien dans le BF pour la charge ferreuse.

- Il s'agit de fournir des performances de poussée sûres dans les fours à coke. Il ne doit pas exercer une pression excessive sur les parois du four à coke pendant le processus de cokéfaction et les endommager.

- Il doit répondre aux exigences de rendement non seulement du coke BF mais aussi du gaz de four à coke. Un bon mélange de charbon ne produira pas trop de coke de noix et de poussier de coke.

- C'est pour être économique.

Compte tenu des différents types d'exigences ci-dessus, les décisions concernant les mélanges de charbon ne sont pas prises au cas par cas, mais après mûre réflexion. En fait, le mélange de charbon doit être conçu de sorte qu'un équilibre puisse être atteint entre les ensembles d'exigences concurrentes telles que le débit, la haute qualité et la rentabilité, etc., tout en gardant à l'esprit l'importance de la durée de vie de la batterie.

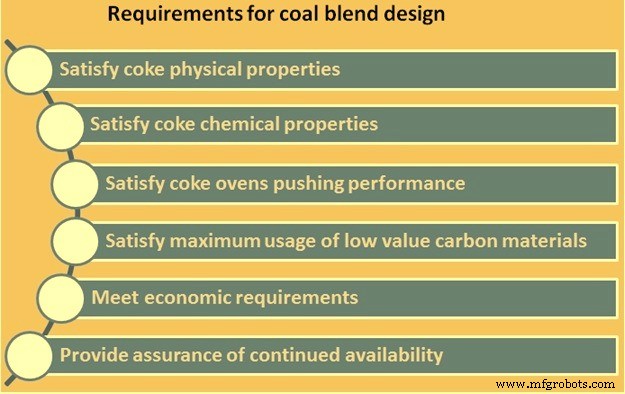

Avec les exigences ci-dessus à l'esprit, les efforts de conception du mélange de charbon doivent être concentrés sur (i) pour satisfaire les propriétés physiques du coke, (ii) pour satisfaire les propriétés chimiques du coke, (iii) pour satisfaire les performances de poussée du four à coke, (iv) pour satisfaire l'utilisation maximale de matériaux carbonés à faible valeur (charbons tendres), (v) pour répondre aux exigences économiques, et (vi) pour être assuré de la disponibilité continue des fractions de charbon afin d'éviter les changements fréquents de mélange. (Fig 1)

Fig 1 Exigences de la conception du mélange de charbon

Normalement, la conception du mélange de charbon se fait en une série d'étapes. Ces étapes sont également requises pour tout ajout de nouveau charbon dans le mélange et sont expliquées ci-dessous.

- Étudier la qualité des charbons à inclure dans le mélange selon la fiche qualité des charbons fournie par le fournisseur. Sur la base de la fiche technique, la qualité est évaluée pour l'utilisation de charbon dans le mélange. Le coût et la disponibilité à long terme du charbon sont également déterminés. Une fois ces paramètres préalablement satisfaits, un échantillon de 5 kg est demandé.

- À partir de cet échantillon de 5 kg, différents tests en laboratoire sont effectués pour déterminer les qualités du charbon et également pour s'assurer que ces qualités sont conformes à la fiche technique du fournisseur. Ces résultats de test déterminent le pourcentage de charbon pouvant être utilisé dans le mélange de charbon. Une évaluation économique préliminaire est ensuite effectuée pour le charbon. Après obtention d'une évaluation satisfaisante, une quantité suffisante de charbon est commandée pour les tests de carbonisation du four pilote.

- Les tests de carbonisation du four pilote sont normalement effectués (i) sur 100 % de charbon neuf, ainsi que (ii) sur le mélange de charbon avec le pourcentage de charbon neuf prévu dans le mélange. Au cours de la carbonisation du four pilote, des tests de contraction et de pression de gaz sont également effectués. Si les tests de carbonisation du four pilote sont réussis, le charbon est utilisé dans le pourcentage prévu dans le mélange de charbon pour les essais en usine. Lors des essais en usine, une surveillance étroite de tous les paramètres est effectuée.

- Une fois les essais en usine réussis, le charbon est adopté pour une utilisation régulière dans le mélange.

Cependant, la sélection finale du charbon à ajouter au mélange tient également compte du prix, des exigences de l'usine de préparation du charbon et du contrôle qualité nécessaire lors de l'approvisionnement.

Les propriétés du charbon qui doivent être ciblées lors de la conception du mélange de charbon sont indiquées ci-dessous.

Conception de mélange de charbon pour les propriétés physiques du coke

Les propriétés physiques du coke qui sont importantes pour un fonctionnement stable du haut fourneau sont (i) l'indice de réactivité du coke (IRC), la résistance du coke après réaction (CSR) et (iii) l'indice de micum.

L'IRC mesure la capacité du coke à résister à la casse à température ambiante et reflète le comportement du coke à l'extérieur du haut fourneau et dans la partie supérieure du haut fourneau. Le CSR donne une indication de la résistance du coke après avoir été exposé à l'atmosphère réductrice du haut fourneau. Il mesure le potentiel du coke à se briser en plus petite taille sous un CO/CO à haute température2 environnement existant dans les deux tiers inférieurs du haut fourneau. L'indice Micum est un test de tambour et indique la force du coke à température ambiante. Des valeurs plus grandes de M40 (pourcentage de coke restant sur le trou rond de +40 mm après 100 tours) et une valeur plus petite de M 10 (coke de trou rond de - 10 mm après 100 tours) indiquent normalement un coke plus résistant.

L'analyse pétrographique du charbon est un outil majeur pour prédire la résistance du coke. Les propriétés importantes du charbon pour la prédiction de la résistance du coke sont les suivantes.

- Indice de gonflement du creuset (CSN) - La plage de CSN dans les charbons à coke est de 3 minimum à 6 maximum. Les charbons à coke principaux ont des valeurs CSN plus élevées, tandis que les charbons à coke doux ont des valeurs CSN faibles.

- Dilatation maximale - La valeur de la dilatation maximale est de 55 % minimum. Cela dépend de la valeur de dilatation maximale des composants du mélange de charbon.

- Fluidité maximale - La valeur de la fluidité maximale est de 600 ddpm minimum dans les charbons à coke. Une fluidité plus élevée donne une meilleure fluidité dans les fours à coke.

- Type de coke royal gris - La valeur du roi gris doit être G 5 minimum dans les charbons à coke. Pour le charbon à coke doux, la limite de la valeur de Gray King est G min.

- Réflectivité maximale moyenne (MMR) – La valeur de MMR dans les charbons à coke varie entre 0,85 % et 1,35 %. Les charbons cokéfiables mous ont un MMR inférieur tandis que les charbons cokéfiables durs ont un MMR plus élevé.

- Vitrinite - La valeur de la vitrinite dans les charbons à coke est de 50 % minimum. Pour les charbons tendres à coke, la limite est de 45 %.

- Répartition de la vitrinite (V9 - V14) - La valeur de la répartition de la vitrinite dans les charbons à coke est de 70 % minimum.

Conception de mélange de charbon pour la taille du coke

La taille telle que formée du coke est influencée par la quantité de composants inertes présents dans le mélange de charbon. Lorsque le contenu inerte diminue, la taille du coke diminue. Ainsi, le type de charbon influence la taille du coke. La taille du coke dépend également fortement des variables d'exploitation. Dans la pratique normale, la taille du coke pour les hauts fourneaux est principalement contrôlée par le criblage.

Conception de mélange de charbon pour le rendement en gaz de coke et de four à coke

La quantité de coke produite dans un four à coke est inversement proportionnelle aux matières volatiles du charbon. La gamme des matières volatiles du charbon est également importante pour la production de coke à haute résistance. Les matières volatiles du charbon influencent également le rendement en gaz de cokerie qui est souvent un paramètre important pour le bilan gazeux de l'aciérie.

Conception de mélange de charbon pour les propriétés chimiques du coke

Avec un ensemble physiquement stable de matières premières dans le haut fourneau, un contrôle supplémentaire du processus de haut fourneau est obtenu grâce au contrôle des propriétés chimiques. Les propriétés chimiques les plus importantes du coke sont l'humidité, le carbone fixé, les cendres, le soufre, le phosphore et les alcalis. La plupart de ces propriétés dépendent principalement des charbons utilisés. Les cendres de coke, le soufre et les alcalis affectent négativement la RSE. Cependant, le phosphore affecte positivement la RSE, mais il n'est pas souhaitable car il pénètre complètement dans le métal chaud. Afin d'obtenir un coke de haute qualité avec un rendement élevé, il est souhaitable que le mélange de charbon contienne de faibles quantités d'humidité, de cendres, de soufre, d'alcalis, de phosphore et une teneur élevée en carbone fixe. En outre, la température de fusion des cendres est une propriété importante pour le processus de cokéfaction. Elle doit être supérieure à la température de cokéfaction.

Conception d'un mélange de charbon pour des performances optimales pour les fours à coke

La pression de cokéfaction maximale ne doit pas dépasser 0,14 kg/cm². De toutes les propriétés inhérentes au charbon, le rang et la teneur en inertes semblent avoir une importance primordiale pour la pression de cokéfaction sur les parois du four à coke. Le rang a une relation directe avec la pression de cokéfaction. Les charbons peu volatils exercent une pression de cokéfaction excessive. Cependant, ils contribuent également à la résistance élevée du coke et produisent des rendements élevés en coke.

Les charbons de rang similaire mais possédant des inertinites élevées produisent une pression plus faible. Les charbons australiens peu volatils produisent généralement une faible pression de paroi et sont inclus dans des mélanges pour réduire la pression de cokéfaction. En raison de la difficulté de mesurer la pression de cokéfaction (paroi) dans un four commercial, les mesures de pression de paroi et de pression de gaz d'un four pilote sont généralement corrélées avec les mesures de pression de gaz dans les fours commerciaux. Une fois la corrélation établie, les mesures de pression de gaz à l'installation commerciale sont utilisées pour surveiller la pression de cokéfaction. La pression du gaz augmente avec le rang et diminue avec la teneur en inertinite.

La contraction de la charge de charbon se produit au cours de deux phases différentes du processus de cokéfaction. La première phase est présente lors de la formation de la couche plastique et dépend principalement des propriétés du charbon. Une fois les couches plastiques transformées en semi-coke, la deuxième phase débute lors du retrait du semi-coke et dépend principalement des conditions opératoires. Généralement, les valeurs maximales de fluidité sont utilisées pour prédire la première phase de la contraction latérale. Le retrait vertical dépend principalement des paramètres de fonctionnement tels que la température de cokéfaction et la vitesse de chauffage.

Conception de mélange de charbon pour maximiser l'utilisation de matériaux en carbone à faible valeur

Afin de réduire les coûts d'exploitation tout en maintenant la qualité du coke, des matériaux carbonés à faible valeur sont ajoutés en quantité variable aux mélanges de charbon. Il a été démontré que les charbons mous, les fines de charbon, le poussier de coke, le goudron de houille, le coke de pétrole, les asphaltènes (résidus de distillation) et les charbons non cokéfiants ont un effet positif sur la qualité du coke et l'opération de cokéfaction, à condition qu'ils soient ajoutés dans la bonne quantité et au bon type de mélange. Ces pratiques ont permis de réduire les coûts, d'améliorer le fonctionnement et de préserver les ressources.

Les charbons oxydés (altérés) doivent également être considérés comme des matériaux carbonés à faible valeur, car l'oxydation entraîne généralement une baisse du CSR, de la stabilité, de la taille du coke, du rendement en coke et aggrave généralement les caractéristiques de dilatation et de pression de paroi. Le CSR est le plus sensible à l'oxydation du charbon; l'ampleur de la baisse de la RSE est plus élevée pour les charbons de rang inférieur. Par conséquent, l'utilisation de charbon oxydé doit être minimisée.

Conception de mélange de charbon pour répondre aux exigences économiques

L'évaluation technologique du mélange de charbon doit être complétée par une évaluation économique du coût d'utilisation du coke produit. Un charbon à faible coût par tonne peut ne pas être économique lorsque le coke produit à partir de celui-ci et son utilisation dans le haut fourneau sont considérés de manière intégrée. En effet, la qualité du charbon peut affecter négativement le rendement en coke dans la batterie de four à coke et la consommation de coke BF dans le haut fourneau, en plus d'affecter négativement la productivité du haut fourneau. Par conséquent, la conception du mélange de charbon doit garantir qu'il est finalement économique au point d'utilisation et non qu'il semble économique dans les fours à coke. Le mélange de charbon qui produit le coke avec les économies de coûts potentielles les plus élevées au haut fourneau doit normalement être adopté pour être mis en œuvre à la cokerie.

Conception de mélange de charbon avec l'assurance d'une disponibilité continue du charbon

Pour éviter les changements fréquents de mélange de charbon, les charbons qui ne sont pas disponibles à long terme doivent être évités pour être pris en compte pour inclusion dans le mélange.

La procédure décrite ci-dessus pour la sélection du charbon à inclure dans le mélange de charbon dans la cokéfaction explique qu'il est nécessaire d'atteindre un équilibre entre les exigences de débit, la qualité élevée du coke, la durée de vie de la batterie, la rentabilité et l'économie globale avec l'assurance de un approvisionnement constant en charbons.

Processus de fabrication

- Quand est-ce que cela vaut la peine d'apporter des modifications techniques pour la conception industrielle ?

- Faire un télémètre laser bon marché pour Arduino

- Fabrication de moules pour l'emballage pharmaceutique

- Guide de sélection des matériaux pour l'usinage CNC

- Processus de sélection du site pour une usine sidérurgique Green field

- Récupération de l'ammoniac lors de la production de coke à partir de charbon à coke

- Plaidoyer pour la 5G dans le secteur manufacturier

- Poinçons et matrices de qualité pour la fabrication d'outils

- Quels sont les critères de sélection pour choisir un réducteur de vitesse ?