Fermeture éclair

Contexte

Les attaches ont parcouru un long chemin depuis les premières épingles en os ou en corne et les éclats d'os. De nombreux appareils ont été conçus plus tard pour être plus efficaces ; ces attaches comprenaient des boucles, des lacets, des épingles de sûreté et des boutons. Les boutons avec boutonnières, bien qu'ils soient encore aujourd'hui une méthode pratique de fermeture importante, ont eu leurs difficultés. Les fermetures à glissière ont d'abord été conçues pour remplacer la pratique irritante du XIXe siècle consistant à boutonner jusqu'à quarante minuscules boutons sur chaque chaussure de l'époque.

En 1851, Elias Howe, l'inventeur de la machine à coudre, a développé ce qu'il a appelé une fermeture automatique continue des vêtements. Il se composait d'une série de fermoirs unis par un cordon de liaison courant ou glissant sur des nervures. Malgré le potentiel de cette percée ingénieuse, l'invention n'a jamais été commercialisée.

Un autre inventeur, Whitcomb L. Judson, a eu l'idée d'une fermeture à glissière, qu'il a brevetée en 1893. Le mécanisme de Judson était un arrangement de crochets et d'œillets avec un fermoir à glissière qui les relierait. Après que Judson ait présenté les nouveaux casiers à fermoir à l'Exposition universelle de 1893 à Chicago, il a obtenu le soutien financier de Lewis Walker et, ensemble, ils ont fondé la Universal Fastener Company en 1894.

Les premières fermetures à glissière n'étaient pas vraiment une amélioration par rapport aux boutons plus simples, et les innovations sont arrivées lentement au cours de la décennie suivante. Judson a inventé une fermeture à glissière qui se sépare complètement (comme les fermetures à glissière trouvées sur les vestes d'aujourd'hui), et il a découvert qu'il était préférable de serrer les dents directement sur un ruban en tissu qui pouvait être cousu dans un vêtement, plutôt que de faire coudre les dents elles-mêmes dans le vêtement.

Les fermetures à glissière étaient encore sujettes à l'éclatement et au collage jusqu'en 1906, lorsque Otto Frederick Gideon Sundback a rejoint la société de Judson, alors appelée Automatic Hook and Eye Company. Son brevet pour Plako en 1913 est considéré comme le début de la fermeture à glissière moderne. Son "Hookless Number One", un appareil dans lequel les mâchoires serraient les perles, a été rapidement remplacé par "Hookless Number Two", qui était très similaire aux fermetures à glissière modernes. Les dents imbriquées en forme de coupe constituaient la meilleure fermeture à glissière à ce jour, et une machine capable d'écraser le métal en un seul processus a rendu possible la commercialisation de la nouvelle attache.

Les premières fermetures à glissière ont été introduites pour être utilisées pendant la Première Guerre mondiale comme attaches pour les ceintures porte-monnaie, les combinaisons de vol et les gilets de sauvetage des soldats. En raison des pénuries de guerre, Sundback a développé une nouvelle machine qui n'utilisait qu'environ 40 pour cent du métal requis par les anciennes machines.

Les fermetures à glissière pour le grand public n'ont été produites que dans les années 1920, lorsque B. F. Goodrich en a demandé pour les utiliser dans les galoches de son entreprise. C'est le président de Goodrich, Bertram G. Work, qui a inventé le mot zipper, mais il voulait que cela se réfère aux bottes elles-mêmes, et non au dispositif qui les attachait, qu'il pensait être plus correctement appelé une fermeture à glissière.

Le prochain changement subi par les fermetures à glissière a également été précipité par une guerre, la Seconde Guerre mondiale. Les usines de fermeture à glissière en Allemagne avaient été détruites et le métal était rare. Une société ouest-allemande, Opti-Werk GmbH, a commencé des recherches sur de nouveaux plastiques, et ces recherches ont abouti à de nombreux brevets. J. R. Ruhrman et ses associés ont obtenu un brevet allemand pour le développement d'une chaîne d'échelle en plastique. Alden W. Hanson, en 1940, a conçu une méthode  Un limon se compose du ruban (ou du tissu) et des dents qui composent un côté de la fermeture à glissière. Une méthode de fabrication du longeron consiste à faire passer une bande de fil aplatie entre un poinçon de tête et un poinçon de poche pour former des écopes. Un poinçon de découpage coupe autour des écopes pour former une forme de Y. Les pattes du Y sont ensuite serrées autour du ruban en tissu. qui a permis à une bobine en plastique d'être cousue dans le tissu de la fermeture à glissière. Cela a été suivi d'un fil de plastique cranté, développé indépendamment par A. Gerbach et la firme William Prym-Wencie, qui pourrait en fait être tissé dans le tissu.

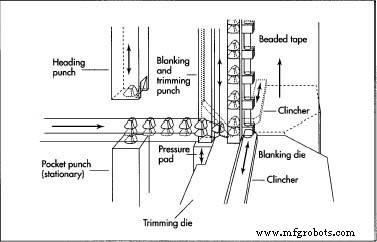

Un limon se compose du ruban (ou du tissu) et des dents qui composent un côté de la fermeture à glissière. Une méthode de fabrication du longeron consiste à faire passer une bande de fil aplatie entre un poinçon de tête et un poinçon de poche pour former des écopes. Un poinçon de découpage coupe autour des écopes pour former une forme de Y. Les pattes du Y sont ensuite serrées autour du ruban en tissu. qui a permis à une bobine en plastique d'être cousue dans le tissu de la fermeture à glissière. Cela a été suivi d'un fil de plastique cranté, développé indépendamment par A. Gerbach et la firme William Prym-Wencie, qui pourrait en fait être tissé dans le tissu.

Après un démarrage lent, il ne fallut pas longtemps avant que les ventes de fermetures éclair ne montent en flèche. En 1917, 24 000 fermetures éclair ont été vendues; en 1934, leur nombre était passé à 60 millions. Aujourd'hui, les fermetures à glissière sont facilement produites et vendues par milliards, pour tout, des blue jeans aux sacs de couchage.

Matières premières

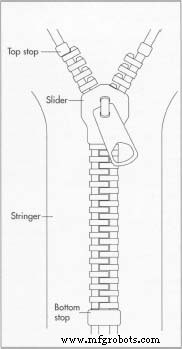

Les éléments de base d'une fermeture à glissière sont :le limon (l'ensemble ruban et dents qui constitue un côté d'une fermeture à glissière); le curseur (ouvre et ferme la fermeture éclair); un onglet (tiré pour déplacer le curseur) ; et s'arrête (empêche le coulisseau de sortir de la chaîne). Une fermeture à glissière de séparation, au lieu d'une butée inférieure qui relie les limons, comporte deux dispositifs - une boîte et une goupille - qui fonctionnent comme des butées lorsqu'elles sont assemblées.

Le matériel de fermeture à glissière en métal peut être en acier inoxydable, aluminium, laiton, zinc ou un alliage nickel-argent. Parfois, une fermeture à glissière en acier sera recouverte de laiton ou de zinc, ou elle peut être peinte pour correspondre à la couleur du ruban en tissu ou du vêtement. Les fermetures à glissière avec du matériel en plastique sont en polyester ou en nylon, tandis que le curseur et la tirette sont généralement en acier ou en zinc. Les rubans en tissu sont soit en coton, en polyester ou en un mélange des deux. Pour les fermetures à glissière qui s'ouvrent aux deux extrémités, les extrémités ne sont généralement pas cousues dans un vêtement, de sorte qu'elles sont cachées comme elles le sont lorsqu'une fermeture à glissière est conçue pour s'ouvrir à une seule extrémité. Ces fermetures à glissière sont renforcées à l'aide d'un ruban de coton solide (renforcé de nylon) appliqué aux extrémités pour éviter l'effilochage.

Le processus de fabrication

Les fermetures à glissière d'aujourd'hui comprennent des composants clés en métal ou en plastique. Au-delà de cette différence très importante, les étapes de production du produit fini sont essentiellement les mêmes.

Réalisation de limons — fermetures éclair en métal

- 1 Un stringer se compose du ruban (ou du tissu) et des dents qui composent un côté de la fermeture à glissière. Le procédé le plus ancien pour fabriquer les limons d'une fermeture à glissière en métal est ce procédé inventé par Otto Sundback en 1923. Un fil rond est envoyé dans un laminoir, le façonnant en forme de Y. Ce fil est ensuite tranché pour former une dent dont la largeur est adaptée au type de fermeture à glissière souhaité. La dent est ensuite insérée dans une fente sur un plateau tournant pour être poinçonnée en forme de cuillère par une matrice. Le plateau tournant est tourné de 90 degrés et une autre dent est introduite dans la fente. Après un autre virage à 90 degrés, la première dent est

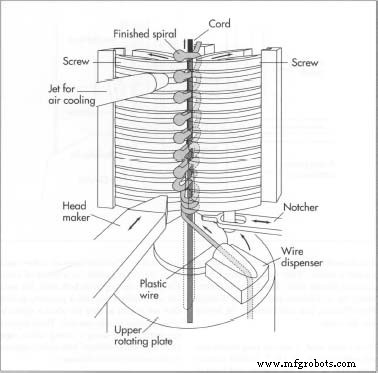

Pour réaliser le limon d'une fermeture à glissière en plastique en spirale, un fil de plastique rond est cranté puis introduit entre deux vis chauffantes . Ces vis, l'une tournant dans le sens des aiguilles d'une montre, l'autre dans le sens inverse des aiguilles d'une montre, tirent le fil en plastique pour former des boucles. Un fabricant de tête à l'avant de chaque boucle la forme ensuite en un bouton rond. Cette méthode nécessite qu'une spirale gauche et une spirale droite soient faites simultanément sur deux machines distinctes afin que les chaînes correspondent sur une fermeture à glissière finie. serré sur la bande de tissu. Le ruban doit être légèrement surélevé de plus de deux fois l'épaisseur de la cuillère (la dent en forme de coupe) après serrage pour laisser de la place à la dent opposée sur la fermeture à glissière terminée. Un processus lent et fastidieux, sa popularité a décliné.

Pour réaliser le limon d'une fermeture à glissière en plastique en spirale, un fil de plastique rond est cranté puis introduit entre deux vis chauffantes . Ces vis, l'une tournant dans le sens des aiguilles d'une montre, l'autre dans le sens inverse des aiguilles d'une montre, tirent le fil en plastique pour former des boucles. Un fabricant de tête à l'avant de chaque boucle la forme ensuite en un bouton rond. Cette méthode nécessite qu'une spirale gauche et une spirale droite soient faites simultanément sur deux machines distinctes afin que les chaînes correspondent sur une fermeture à glissière finie. serré sur la bande de tissu. Le ruban doit être légèrement surélevé de plus de deux fois l'épaisseur de la cuillère (la dent en forme de coupe) après serrage pour laisser de la place à la dent opposée sur la fermeture à glissière terminée. Un processus lent et fastidieux, sa popularité a décliné. Une autre méthode similaire est née dans les années 1940. Cela implique une bande de fil aplatie passant entre un poinçon de tête et un poinçon de poche pour former des écopes. Un poinçon de découpage coupe autour des écopes pour former une forme de Y. Les pattes du Y sont ensuite serrées autour du ruban en tissu. Cette méthode s'est avérée plus rapide et plus efficace que l'original de Sundback.

- 2 Une autre méthode encore, développée dans les années 1930, utilise du métal en fusion pour former des dents. Un moule, en forme de chaîne de dents, est serré autour du ruban de tissu. Le zinc fondu sous pression est ensuite injecté dans le moule. L'eau refroidit le moule, qui libère alors les dents en forme. Tout résidu est coupé.

Réalisation de limons — fermetures éclair en plastique

- 3 Les fermetures à glissière en plastique peuvent être en spirale, dentées, en échelle ou tissées directement dans le tissu. Deux méthodes sont utilisées pour fabriquer les limons d'une fermeture à glissière en plastique en spirale. La première consiste à encocher un fil plastique rond avant de l'introduire entre deux vis chauffées. Ces vis, l'une tournant dans le sens des aiguilles d'une montre, l'autre dans le sens inverse des aiguilles d'une montre, tirent le fil de plastique pour former des boucles. Un fabricant de tête à l'avant de chaque boucle la forme ensuite en un bouton rond. Ensuite, la spirale en plastique est refroidie à l'air. Cette méthode nécessite qu'une spirale gauche et une spirale droite soient faites simultanément sur deux machines distinctes afin que les chaînes correspondent sur une fermeture à glissière finie.

La deuxième méthode pour les fermetures à glissière en plastique en spirale fait simultanément la spirale gauche et droite sur une seule machine. Un morceau de fil est bouclé deux fois entre les encoches sur une roue de formage rotative. Un poussoir et un fabricant de têtes enfoncent simultanément fermement les fils en plastique dans les encoches et forment les têtes. Ce processus permet de coudre deux chaînes déjà liées entre elles sur deux rubans en tissu.

- 4 Pour fabriquer les limons d'une fermeture à glissière en plastique dentée, un processus de moulage est utilisé qui est similaire au processus de métal décrit à l'étape 2 ci-dessus. Une roue tournante a sur son bord plusieurs petits moules qui ont la forme de dents aplaties. Deux cordons traversent les moules pour relier les dents finies ensemble. Le plastique semi-fondu est introduit dans le moule, où il est maintenu jusqu'à ce qu'il se solidifie. Une plieuse plie les dents en forme de U qui peuvent être cousues sur un ruban en tissu.

- 5 Les limons d'une fermeture éclair en plastique pour échelle sont fabriqués en enroulant un fil de plastique sur des bobines alternées qui dépassent du bord d'une roue de formage rotative. Des décapants de chaque côté soulèvent les boucles des bobines tandis qu'une roue d'entête et d'encoche presse simultanément les boucles en forme de U et forme des têtes sur les dents, qui sont ensuite cousues sur le ruban en tissu.

- 6 Des fermetures à glissière de qualité supérieure peuvent être fabriquées en tissant le fil de plastique directement dans le tissu, en utilisant la même méthode que celle utilisée pour le tissage de tissu. Cette méthode n'est pas courante aux États-Unis, mais de telles fermetures à glissière sont fréquemment importées.

Terminer le processus de fabrication

- 7 Une fois les limons individuels réalisés, ils sont d'abord assemblés avec un dispositif temporaire semblable à un curseur. Ils sont ensuite pressés et, dans le cas des fermetures à glissière en métal, des brosses métalliques frottent les arêtes vives. Les bandes sont ensuite amidonnées, essorées et séchées. Les fermetures à glissière en métal sont ensuite cirées pour un fonctionnement en douceur, et les deux types sont enroulés sur d'énormes bobines pour être transformés plus tard en fermetures à glissière complètes.

- 8 Le curseur et la tirette sont assemblés séparément après avoir été estampés ou moulés sous pression à partir de métal. Le ruban de fermeture à glissière continu est ensuite déroulé de sa bobine et ses dents sont retirées à intervalles réguliers, laissant des espaces qui entourent les chaînes plus petites. Pour les fermetures à glissière qui ne s'ouvrent que sur une extrémité, la butée inférieure est d'abord serrée, puis le curseur est enfilé

Les éléments de base d'une fermeture à glissière sont le limon (le ruban et les dents qui constituent un côté d'une fermeture à glissière ); le curseur (ouvre et ferme la fermeture éclair); un onglet (tiré pour déplacer le curseur) ; et s'arrête (empêche le coulisseau de sortir de la chaîne). sur la chaîne. Ensuite, les butées supérieures sont serrées et les espaces entre les longueurs de dents sont coupés au milieu. Pour les fermetures à glissière qui se séparent, le milieu de chaque espace est recouvert d'un ruban de renforcement et les arrêts supérieurs sont serrés. Le ruban est ensuite tranché pour séparer à nouveau les bandes de chaîne. Le curseur et la boîte sont ensuite glissés sur une chaîne, et la goupille est glissée sur l'autre.

Les éléments de base d'une fermeture à glissière sont le limon (le ruban et les dents qui constituent un côté d'une fermeture à glissière ); le curseur (ouvre et ferme la fermeture éclair); un onglet (tiré pour déplacer le curseur) ; et s'arrête (empêche le coulisseau de sortir de la chaîne). sur la chaîne. Ensuite, les butées supérieures sont serrées et les espaces entre les longueurs de dents sont coupés au milieu. Pour les fermetures à glissière qui se séparent, le milieu de chaque espace est recouvert d'un ruban de renforcement et les arrêts supérieurs sont serrés. Le ruban est ensuite tranché pour séparer à nouveau les bandes de chaîne. Le curseur et la boîte sont ensuite glissés sur une chaîne, et la goupille est glissée sur l'autre. - 9 Les fermetures à glissière finies sont empilées, placées dans des boîtes et transportées par camion vers des fabricants de vêtements, des fabricants de bagages ou tout autre fabricant qui utilise des fermetures à glissière. Certains sont également expédiés dans des grands magasins ou des magasins de tissus pour achat direct par le consommateur.

Contrôle qualité

Les fermetures à glissière, malgré leur nombre et leur utilisation pratiquement sans souci, sont des dispositifs compliqués qui reposent sur une liaison lisse et presque parfaite de minuscules dents en coupe. Parce qu'ils sont généralement conçus pour être des attaches pour vêtements, ils doivent également subir une série de tests similaires à ceux des vêtements qui subissent un lavage et une usure fréquents.

Une fermeture à glissière fonctionnant parfaitement à chaque fois est l'objectif des fabricants de fermetures à glissière, et une telle fiabilité dépend nécessairement des tolérances. Chaque dimension d'une fermeture à glissière - sa largeur, sa longueur, les longueurs des extrémités du ruban, les dimensions des dents, la longueur de la chaîne, les dimensions des glissières et les longueurs d'arrêt, pour n'en nommer que quelques-unes - est soumise à un examen minutieux qui vérifie que les valeurs se situent dans une plage acceptable. Les échantillonneurs utilisent une analyse statistique pour vérifier la portée d'un lot de fermetures à glissière. En règle générale, les dimensions de la fermeture à glissière doivent être inférieures à 90 pour cent de la longueur souhaitée, bien que dans la plupart des cas, elles soient plus proches de 99 pour cent.

Une fermeture à glissière est testée pour la planéité et la rectitude. La planéité se mesure en passant au-dessus une jauge fixée à une certaine hauteur; si la jauge touche plusieurs fois la fermeture éclair, la fermeture éclair est défectueuse. Pour mesurer la rectitude, la fermeture à glissière est posée sur un bord droit et examinée pour toute courbure.

La résistance de la fermeture éclair est importante. Cela signifie que les dents ne doivent pas se détacher facilement et que la fermeture à glissière ne doit pas être facile à casser. Pour tester la résistance, une machine d'essai de traction est attachée par un crochet à une dent. La machine est ensuite tirée et une jauge mesure à quelle force la dent se sépare du tissu. Ces mêmes machines d'essai de traction sont utilisées pour tester la résistance de l'ensemble de la fermeture à glissière. Une machine est attachée à chaque bande de tissu, puis tirée. La force requise pour séparer complètement la fermeture à glissière en deux pièces distinctes est mesurée. Les valeurs de résistance acceptables sont déterminées en fonction du type de fermeture à glissière fabriqué :une fermeture à glissière robuste nécessitera des valeurs plus élevées qu'une fermeture à glissière légère. Les fermetures à glissière sont également compressées pour voir quand elles se cassent.

Pour mesurer une fermeture à glissière pour faciliter la fermeture, une machine d'essai de traction mesure la force nécessaire pour la fermer de haut en bas. Pour les vêtements, cette valeur doit être assez faible, afin que la personne moyenne puisse facilement fermer la fermeture éclair et que le matériau du vêtement ne se déchire pas. À d'autres fins, telles que matelas couvre, la force peut être plus élevée.

Un échantillon de fermeture à glissière fini doit répondre aux contrôles de qualité des textiles. Il est testé pour la durabilité du lavage en étant lavé dans une petite quantité d'eau chaude, une quantité importante d'eau de Javel et des abrasifs pour simuler de nombreux lavages. Les fermetures à glissière sont également agitées avec de petites billes d'acier pour tester le revêtement de la fermeture à glissière pour l'abrasion.

Le tissu des bandes de fermeture à glissière doit être grand teint pour les instructions d'entretien du vêtement. Par exemple, si le vêtement doit être nettoyé à sec uniquement, sa fermeture à glissière doit être inaltérable lors du nettoyage à sec.

Le retrait est également testé. Deux marques sont faites sur la bande de tissu. Une fois la fermeture éclair chauffée ou lavée, le changement de longueur entre les deux marques est mesuré. Les fermetures à glissière lourdes ne devraient avoir aucun rétrécissement. Une fermeture éclair légère doit avoir un taux de rétrécissement de un à quatre pour cent.

Processus de fabrication