Pellicule plastique

Contexte

La pellicule plastique est une forme d'emballage alimentaire constituée d'un film mince de polymère souple et transparent qui s'accroche à lui-même et aux récipients alimentaires pour former un joint étanche. Le plastique garde les aliments frais en les protégeant de l'air et en empêchant les aliments secs d'absorber l'humidité et les aliments humides de perdre de l'humidité. Il scelle également les odeurs pour les empêcher de se propager à d'autres aliments stockés à proximité.

Les plastiques sont des polymères artificiels; c'est-à-dire qu'ils sont constitués de molécules gigantesques formées en combinant des milliers de petites molécules du même genre en une longue chaîne. Ces petites molécules sont connues sous le nom de monomères, et le processus de leur combinaison est connu sous le nom de polymérisation. Les polymères naturels comprennent des substances familières telles que la soie, caoutchouc et coton.

Le premier plastique a été fabriqué par le chimiste britannique Alexander Parkes en 1862, qui a produit une substance qu'il a appelée Parkesine à partir de coton, d'acide nitrique, d'acide sulfurique, d'huile de ricin et de camphre. Deux ans plus tard, aux États-Unis, John Wesley Hyatt a amélioré ce produit et l'a nommé celluloïd. Le celluloïd a connu un énorme succès et a été utilisé pour fabriquer de nombreux produits différents, mais il était hautement inflammable.

Le premier polymère complètement artificiel (contrairement au celluloïde, qui était un dérivé du polymère naturel de la cellulose) était la bakélite, qui a été produite à partir de phénol et de formaldéhyde par le chimiste belge Leo Baekeland en 1908. De nombreux autres polymères ont été développés au cours du 20e siècle, y compris de tels produits importants comme le caoutchouc artificiel et les fibres artificielles comme le nylon.

Le premier plastique utilisé pour l'emballage était la cellophane, un autre dérivé de la cellulose inventé par le chimiste suisse Jacques Brandenberger en 1911. Il avait l'avantage d'être transparent et a été utilisé pour l'emballage dès 1924. La cellophane était la forme la plus courante de film plastique. fabriqué jusqu'en 1963, date à laquelle il a été dépassé par le polyéthylène.

Le polyéthylène a été découvert par accident par des chercheurs de la société britannique Imperial Chemicals Industries en 1933, lorsqu'ils ont mélangé du benzène et de l'éthylène à haute température et pression. Le polyéthylène a d'abord été utilisé principalement pour l'isolation électrique. Il a été adapté pour la première fois au cinéma en 1945 par la Visking Corporation aux États-Unis et n'a cessé de gagner en popularité depuis.

Le polychlorure de vinyle (PVC) a été produit avant la Seconde Guerre mondiale et était à l'origine utilisé comme substitut inférieur au caoutchouc, mais les films de cette substance n'ont été fabriqués en aucune quantité avant les années 1950. Le PVC est utilisé aujourd'hui dans de nombreux produits différents tels que les tuyaux, les revêtements de sol, les câbles électriques, les chaussures et les vêtements, ainsi que les pellicules plastiques.

Le film de chlorure de polyvinylidène (PVDC) a été développé par la Dow Chemical Company pendant la Seconde Guerre mondiale pour un usage militaire. Il offrait un haut degré de protection contre l'humidité et une résistance aux huiles, graisses et produits chimiques corrosifs. Il était donc utilisé pour emballer des équipements sensibles tels que des dispositifs optiques et des composants de moteurs d'avion. Dans  1952, il a été offert au public sous le nom commercial familier Saran Wrap.

1952, il a été offert au public sous le nom commercial familier Saran Wrap.

Matières premières

La plupart des emballages plastiques ménagers sont fabriqués à partir de polyéthylène, de PVC ou de PVDC. Ces polymères sont tous dérivés d'hydrocarbures simples tels que le méthane ou l'éthylène, qui sont produits à partir de gaz naturel ou de pétrole. Le polyéthylène est fabriqué directement à partir d'éthylène. Le PVC est fabriqué à partir de chlorure de vinyle, dérivé de l'éthylène, ou d'acétylène, dérivé du méthane. Le PVDC est fabriqué à partir de chlorure de vinyle et de chlorure de vinylidène, un dérivé du 1,1,2-trichloroéthane, lui-même dérivé de l'éthylène ou de l'acétylène.

Certains films plastiques, dont la cellophane, sont dérivés de la cellulose, qui est obtenue à partir de pâte de bois ou de linters, de minuscules fibres qui s'accrochent aux graines de coton après que les fibres de coton plus longues ont été retirées par un égreneur de coton. Au moins une forme de film plastique (Pliofilm, une marque de Goodyear) est dérivée du caoutchouc.

Le processus de fabrication

Traitement des matières premières

- 1 Les produits chimiques nécessaires à la synthèse des polymères sont généralement obtenus à partir du pétrole. Le pétrole brut est chauffé dans un four à environ 752 °F (400 °C). Les vapeurs du pétrole se déplacent dans une colonne de fractionnement, une haute tour contenant une série de chambres. Les chambres sont plus chaudes au bas de la tour et plus froides au sommet. Les diverses substances qui composent le pétrole s'élèvent à travers les chambres sous forme de gaz jusqu'à ce qu'elles atteignent la température à laquelle elles deviennent liquides. Étant donné que chaque substance a un point d'ébullition différent, elles se liquéfient dans différentes chambres et peuvent être séparées et collectées.

- 2 La plupart des polymères commencent avec des hydrocarbures très simples qui ont des points d'ébullition bas. Ces substances ne se liquéfient pas dans la colonne de fractionnement, mais restent sous forme de gaz qui peuvent être évacués du haut de la tour. Ils peuvent également être obtenus à partir de gaz naturel, qui est principalement du méthane. Une autre source de ces produits chimiques est le naphta, un mélange d'hydrocarbures liquides, obtenu à partir d'une colonne de fractionnement, qui sont plus lourds que l' essence mais plus léger que le pétrole lourd. Le naphta est chauffé sous pression pour décomposer les hydrocarbures liquides en molécules plus petites, un processus connu sous le nom de craquage. Un catalyseur est ajouté pour permettre au craquage d'avoir lieu à une température et une pression inférieures à celles qu'il aurait sans lui. Le catalyseur peut être une argile naturelle ou artificielle (un mélange d'alumine et de silice ou une zéolite (l'un quelconque de divers minéraux contenant de l'aluminium, du silicium, de l'oxygène et d'autres éléments en combinaison avec de l'eau). Le craquage catalytique a généralement lieu à une température d'environ 932°F (500°C) sous une pression d'environ 100 kilo-pascals. Le naphta craqué est ensuite distillé d'une manière similaire à celle d'une colonne de fractionnement pour séparer ses composants.

Polymérisation

- 3 Le polyéthylène est polymérisé à partir d'éthylène, qui est obtenu par craquage. L'éthylène est chauffé dans une chambre sous pression à environ 338°F (170°C) à une pression d'environ 200 000 kilopascals en présence d'une petite quantité d'oxygène. L'oxygène décompose l'éthylène en radicaux libres, qui se combinent pour former des chaînes de polyéthylène. Environ un pour cent d'un gaz non réactif tel que le propane est ajouté pour empêcher les chaînes de devenir trop longues.

- 4 Le PVC est polymérisé à partir de chlorure de vinyle, qui peut être obtenu soit en mélangeant de l'acétylène avec de l'acide chlorhydrique ou de l'éthylène avec du chlore. L'éthylène est plus couramment utilisé car il est efficacement obtenu à partir du craquage du naphta. Si l'acétylène est utilisé, il doit d'abord être synthétisé en chauffant du méthane à environ 2732°F (1500°C) ou par diverses autres réactions chimiques. Le chlorure de vinyle est mélangé avec de l'eau et agité pour former une suspension, tout comme l'huile et le vinaigre sont mélangés pour former une vinaigrette. Divers agents de suspension tels que l'amidon et la gélatine sont ajoutés pour empêcher le mélange de se séparer. La température de la suspension est élevée à environ 104°F (40°C) ou 122°F (50°C) et un initiateur, habituellement un peroxyde organique, est ajouté pour démarrer la réaction. Les molécules de chlorure de vinyle réagissent entre elles pour former des chaînes de PVC. Le mélange est refroidi et les particules de PVC sont séparées de l'eau dans une centrifugeuse et séchées dans un four.

- 5 Le PVDC est polymérisé à partir d'un mélange d'environ 15 % de chlorure de vinyle et d'environ 85 % de chlorure de vinylidène. Pour produire du chlorure de vinylidène, le 1,1,2-trichloroéthane est d'abord fabriqué en mélangeant de l'acétylène, de l'acide chlorhydrique et du chlore, ou en mélangeant de l'éthylène et du chlore. Le 1,1,2-trichloroéthane réagit ensuite avec l'hydroxyde de calcium ou l'hydroxyde de sodium pour produire du chlorure de vinylidène. La polymérisation du PVDC se déroule à peu près de la même manière que le PVC.

- 6 Le polyéthylène est naturellement flexible, mais le PVC et le PVDC doivent avoir des plastifiants ajoutés ou ils seront durs et rigides. Divers esters organiques et inorganiques peuvent être utilisés comme plastifiants. Généralement, le plastifiant liquide est lentement pulvérisé dans une poudre polymère sèche et chauffé à environ 302°F (150°C) pour former un mélange homogène.

Faire du film plastique

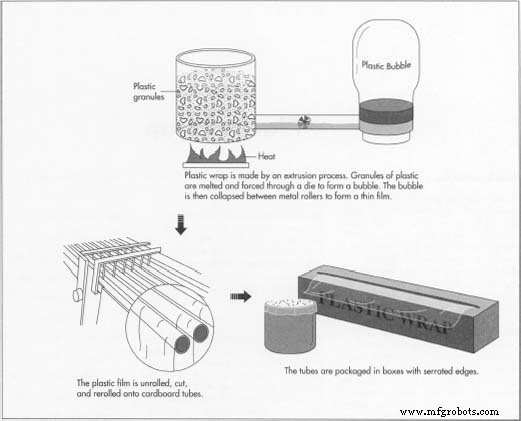

- 7 Le film plastique est fabriqué par extrusion. Dans ce processus, les granulés de plastique sont chauffés jusqu'à ce qu'ils fondent à environ 212°F (100°C) pour le polyéthylène et environ 392°F (200°C) pour le PVC et le PVDC. Le liquide est ensuite forcé à travers une matrice pour former un tube de plastique chaud et extensible. À intervalles réguliers, de l'air comprimé est soufflé dans le côté du tube mobile pour former de grosses bulles. Cela étire le plastique jusqu'à la finesse souhaitée. Le plastique mince se refroidit rapidement et la bulle s'effondre entre des rouleaux métalliques pour former un film. Le film est enroulé autour d'un grand rouleau métallique pour former un rouleau pouvant contenir plusieurs kilomètres de pellicule plastique. Le film plastique sur ces rouleaux est ensuite déroulé, coupé à la bonne longueur (généralement environ 49 pieds [15 m]) et largeur (environ 1 pied [0,33 m]), et enroulé sur de petits tubes en carton. (Ce roulage, ce déroulement et ce rembobinage ont tendance à donner à la pellicule plastique une légère charge négative d'électricité statique, ce qui l'aide à s'accrocher.) Les tubes en carton de pellicule plastique sont placés dans des boîtes en carton qui ont un bord dentelé à l'ouverture afin que le le consommateur peut déchirer la longueur désirée. Certains ont également un point collant sur la boîte pour attraper le bord du film plastique afin qu'il ne colle pas au tube. Les boîtes de pellicule plastique sont ensuite empilées dans des cartons et expédiées aux détaillants.

Contrôle qualité

Il existe une variété de tests standard pour s'assurer que le film plastique est efficace. Les plus importants sont les tests de perméabilité, de résistance aux chocs et de résistance à la déchirure.

La perméabilité à la vapeur d'eau est mesurée en remplissant une coupelle de chlorure de calcium, une substance très absorbante. Il est recouvert d'un échantillon de pellicule plastique et pesé. La boîte est ensuite placée dans une enceinte à température et humidité contrôlées. Après un laps de temps mesuré, le plat est à nouveau pesé. L'augmentation du poids montre combien de vapeur d'eau a traversé le plastique. Ce test peut également être effectué en remplissant le plat avec de l'eau au lieu de chlorure de calcium et en mesurant la diminution de poids pour voir combien de vapeur d'eau s'est échappée. Ces tests sont effectués à 73 °F (23 °C) avec une humidité relative de 50 %, à 90 °F (32 °C) avec une humidité relative de 50 % et à 100 °F (38 °C) avec un humidité relative de 90 %.

La perméabilité au gaz est mesurée en plaçant un échantillon de film plastique entre deux chambres. La chambre supérieure contient une pression de 100 kilopascals, et la chambre inférieure contient un vide relié à un tube contenant du mercure liquide. Lorsque l'air dans la chambre supérieure passe à travers le film plastique, il augmente la pression dans la chambre inférieure et force le niveau de mercure à baisser. Le changement de niveau révèle combien d'air a pénétré le plastique.

La résistance aux chocs est mesurée en laissant tomber des poids de taille croissante sur des échantillons d'essai jusqu'à ce que la moitié d'entre eux se brisent, moment auquel le poids est enregistré. Il peut également être mesuré en remplissant des sacs fabriqués à partir de la pellicule de plastique testée avec du sable et en les laissant tomber sur une surface dure à des hauteurs croissantes jusqu'à ce qu'ils éclatent. La hauteur à laquelle cela se produit est ensuite enregistrée. La résistance aux chocs est également mesurée en tirant une petite bille d'acier propulsée par de l'air sous pression à travers une feuille de pellicule plastique et en mesurant à quel point le plastique la ralentit.

La résistance à la déchirure comprend la résistance à l'initiation de la déchirure (la force requise pour démarrer une déchirure) et la résistance à la propagation de la déchirure (la force nécessaire pour continuer une déchirure). Pour mesurer la force d'amorçage à la déchirure, un échantillon en forme de V peu profond est tiré entre deux mâchoires jusqu'à ce qu'il commence à se déchirer. Cette forme inhabituelle est sélectionnée pour fournir un angle de 90 degrés qui fournit un point de départ contrôlé pour la déchirure. La force de propagation des déchirures est mesurée en séparant un échantillon contenant une fente prédécoupée.

En général, le PVDC est plus résistant et moins perméable que le polyéthylène, qui est moins perméable que le PVC.

Préoccupations environnementales

Étant donné que les pellicules de plastique sont difficiles, voire impossibles, à recycler et sont rarement réutilisées, elles contribuent aux déchets. Un groupe de consommateurs, compte tenu de facteurs tels que l'énergie et les matières premières nécessaires à la fabrication, les déchets libérés lors de la fabrication et de l'élimination, la capacité d'être recyclé et les quantités typiques utilisées, a évalué le film plastique comme « bon ». En comparaison, les contenants en plastique réutilisables ont été classés comme « Excellents », les sacs en plastique comme « Très bons », le papier d'aluminium et les sacs de congélation comme « Bons » et les papiers pour congélation comme « Mauvais ». Une autre préoccupation est la possibilité que l'exposition à certains plastifiants contenus dans les pellicules plastiques puisse être nocive. Ces produits chimiques sont absorbés par la pellicule plastique dans les aliments chauds et gras. Bien qu'il n'ait jamais été démontré qu'ils étaient nocifs pour l'homme, il a été prouvé que les plastifiants causaient le cancer lorsqu'ils étaient administrés en grande quantité à des animaux de laboratoire. L'emballage en PVC peut contenir jusqu'à un tiers de plastifiants, l'emballage en PVDC est composé d'environ 10 % de plastifiants et l'emballage en polyéthylène ne contient généralement aucun plastifiant.

Processus de fabrication