Camion blindé

Un camion blindé est un véhicule conçu pour transporter en toute sécurité des devises et autres objets de valeur.

Contexte

Avant l'avènement des véhicules blindés, le déplacement sécurisé de la monnaie et des objets de valeur était obtenu soit par la tromperie, soit par la force des armes. En cas de tromperie, un coursier en civil transporterait des objets de valeur déguisés en colis normal ou en petit bagage. Le coursier voyageait en tant que passager sur des moyens de transport publics, et bien qu'il soit armé, sa principale protection consistait à apparaître comme un voyageur moyen. La principale restriction de cette méthode était la taille. Afin de protéger les gros envois d'objets de valeur, l'homme s'est longtemps appuyé sur la force des armes. Les premières caravanes s'entouraient de troupes armées. Les galions espagnols hérissés de canons transportaient des trésors du Nouveau Monde. Dans les temps plus modernes, les diligences transportaient des coffres-forts en fer et en bois verrouillés mais loin d'être inexpugnables, tandis qu'un gardien "montait au fusil de chasse" pour éloigner les voleurs. Les wagons postaux des chemins de fer étaient équipés de coffres-forts et gardés par des troupes gouvernementales lourdement armées. L'échec de cette méthode a toujours été double. Premièrement, bien que la cargaison soit relativement sûre dans son grand navire protégé, elle a finalement dû être placée dans des véhicules plus petits et plus vulnérables pour être transportée jusqu'à sa destination finale. Le deuxième problème était que peu importe le nombre de soldats, d'épées, de fusils ou de canons qui gardaient une précieuse cargaison en voyage, une plus grande force de voleurs avec plus d'épées, de fusils ou de canons pouvait être ralliée pour voler la cargaison. Au fur et à mesure que les armes devenaient plus meurtrières et plus compactes, cela devenait de plus en plus un problème.

Les premières tentatives de camions blindés commerciaux ont été inspirées par le succès au combat des voitures blindées militaires pendant la Première Guerre mondiale. Après la guerre, une augmentation marquée des vols violents de commis à la paie et de messagers transportant des dépôts a entraîné le besoin de moyens plus sûrs pour transporter de l'argent. En 1920, une entreprise de livraison de la région de Chicago appelée Brink's a commencé à convertir les autobus scolaires en véhicules de sécurité en fixant des plaques d'acier aux panneaux inférieurs du corps et en barrant les fenêtres. Chaque bus était suivi d'une automobile Model-T remplie de gardes armés. La première vraie voiture blindée commerciale a été construite la même année à Minneapolis, Minnesota, pour un chef de police de St. Paul devenu détective privé Mike Sweeney. Sweeney a conçu la voiture et l'a mise en service pour son Sweeney Detective Bureau.

Les premières voitures blindées ne portaient que du placage d'acier sur leurs panneaux de carrosserie; ils ont conservé les planchers en bois des châssis de camions sur lesquels ils ont été construits. Cela a pris fin en 1927 lorsque des voleurs ont enterré des explosifs dans la route et ont fait exploser un camion de Brink's transportant 100 000 $ en salaires. Dans les années 30 et 40, les fabricants ont expérimenté l'aluminium, qui présente un net avantage en termes de poids par rapport à l'acier. Le métal s'est fatigué et s'est fissuré après un court laps de temps et a été abandonné. La pénurie mondiale de carburant des années 1970 a incité les fabricants à essayer un blindage en plastique léger et des châssis plus petits et plus économes en carburant, mais les résultats étaient similaires à ceux de l'aluminium et l'acier traditionnel a retrouvé sa domination dans l'industrie.

Matières premières

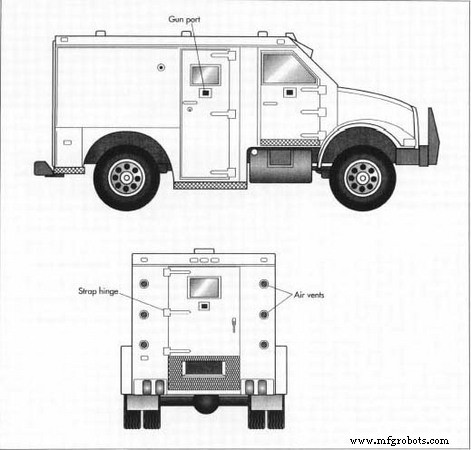

Le matériau qui compose la plupart d'une voiture blindée est aussi ce qui la rend blindée.  Une voiture blindée est essentiellement une grande boîte métallique scellée et est donc très chaude à l'intérieur. Les fenêtres ne s'abaissent pas pour des raisons évidentes, de sorte que la plupart des camions ont quatre évents de toit avec un déflecteur pour obstruer toute ligne de tir directe dans le camion. Les orifices des armes à feu installés dans chaque porte utilisent une plaque à ressort qui doit être ouverte de l'intérieur pour empêcher les assaillants de les utiliser pour tirer dans le véhicule. Les murs, le sol, le plafond et les portes d'une voiture blindée sont tous en acier. Ces dernières années, l'acier galvanisé et l'acier inoxydable ont été utilisés pour lutter contre la rouille et la corrosion de la carrosserie. L'acier est durci pour augmenter sa résistance aux balles, soit par traitement thermique, soit en ajoutant des niveaux élevés de chrome (un métal très dur) et de nickel (un métal très dense) pendant le processus de forgeage. Dans certaines applications, un tissu en fibre de verre balistique connu sous le nom de mèche tissée est utilisé pour tapisser l'intérieur du corps. Les vitres du camion sont soit constituées de plusieurs couches de verre automobile, soit de couches de verre mélangées à des couches de plastique optique résistant aux balles.

Une voiture blindée est essentiellement une grande boîte métallique scellée et est donc très chaude à l'intérieur. Les fenêtres ne s'abaissent pas pour des raisons évidentes, de sorte que la plupart des camions ont quatre évents de toit avec un déflecteur pour obstruer toute ligne de tir directe dans le camion. Les orifices des armes à feu installés dans chaque porte utilisent une plaque à ressort qui doit être ouverte de l'intérieur pour empêcher les assaillants de les utiliser pour tirer dans le véhicule. Les murs, le sol, le plafond et les portes d'une voiture blindée sont tous en acier. Ces dernières années, l'acier galvanisé et l'acier inoxydable ont été utilisés pour lutter contre la rouille et la corrosion de la carrosserie. L'acier est durci pour augmenter sa résistance aux balles, soit par traitement thermique, soit en ajoutant des niveaux élevés de chrome (un métal très dur) et de nickel (un métal très dense) pendant le processus de forgeage. Dans certaines applications, un tissu en fibre de verre balistique connu sous le nom de mèche tissée est utilisé pour tapisser l'intérieur du corps. Les vitres du camion sont soit constituées de plusieurs couches de verre automobile, soit de couches de verre mélangées à des couches de plastique optique résistant aux balles.

Conception

Quatre objectifs tout aussi importants doivent être pris en compte dans la fabrication d'un camion blindé, dont plusieurs fonctionnent les uns contre les autres. La première considération est la résistance balistique. Les fabricants utilisent de l'acier trempé dans des épaisseurs variant de 0,125 po (0,317 cm) à plus de 0,25 po (0,635 cm), selon le niveau de résistance requis pour construire la majeure partie de la carrosserie d'un camion blindé. Les fenêtres sont rendues résistantes aux balles en utilisant du verre feuilleté d'une épaisseur comprise entre 1,50 po (3,81 cm) et 3 po (7,62 cm). L'utilisation d'un mélange de verre et de plastique optique résistant aux balles permet une fenêtre beaucoup plus fine et plus légère. Les pare-brise sont placés à un angle de 45 degrés pour faciliter la déviation et réduire la résistance au vent. Les pneus sont blindés avec une doublure en plastique dur en forme de U. Si un pneu se dégonfle, il peut rouler sur plusieurs kilomètres sur la structure de cette coque. Les pare-chocs en acier et les grilles de protection avant permettent au conducteur de traverser un autre véhicule qui peut être utilisé comme barrage routier. Augmenter le niveau de résistance balistique d'un camion signifie augmenter l'épaisseur de l'acier et du verre utilisés, ce qui va à l'encontre du deuxième facteur de conception :le poids.

Le poids brut du véhicule (GVW) mesure le poids maximum qu'un véhicule à moteur peut peser en toute sécurité, y compris sa cargaison et ses passagers. Le PNBV moyen d'un « camion de route », qui effectue des ramassages et des livraisons quotidiens pour les banques et les commerçants, est de 25 000 lb (11 350 kg). Le camion de route fini moyen pèse 12 000 lb (5 448 kg). Cela laisse 13 000 lb (5 902 kg) pour la cargaison et les gardes. La réduction du poids fini d'un camion permet d'augmenter le poids de la cargaison. Diminuer la quantité de blindage n'est pas une option attrayante, donc les camions qui doivent transporter des marchandises plus lourdes, telles que des pièces de monnaie, doivent être construits sur des châssis plus grands et plus lourds. Un camion à essieu tandem conçu pour transporter de grandes palettes de pièces de monnaie peut avoir un PTAC supérieur à 55 000 lb (24 970 kg).

La troisième considération de conception est la sécurité. De toute évidence, la résistance aux balles est de peu d'utilité si les opérateurs du camion et la cargaison ne sont pas solidement séparés du monde extérieur. Dans cette optique, des mesures de sécurité visent à installer et à entretenir les barrières. La plupart des voitures blindées fonctionnent avec deux gardes armés :un chauffeur, qui ne quitte jamais le véhicule, et un deuxième garde appelé trémie, qui monte dans la soute et transporte les objets de valeur vers et depuis le camion. Le compartiment du conducteur est séparé de la zone de chargement par une cloison en acier. Les portes à travers lesquelles la trémie se déplace sont équipées de serrures à cliquet, qui se verrouillent automatiquement lorsque la porte se ferme. Une fois ces portes verrouillées, le conducteur doit les rouvrir électroniquement de l'intérieur. À l'intérieur de la zone de chargement, la trémie peut placer des objets de valeur dans une boîte verrouillée, ou il peut utiliser un coffre-fort, qui a une goulotte à sens unique et ne peut être ouvert qu'une fois que le camion est retourné à son installation d'origine. Les orifices des armes à feu installés dans chaque porte utilisent une plaque à ressort qui doit être ouverte de l'intérieur pour empêcher les assaillants de les utiliser pour tirer dans le véhicule. Les exigences de sécurité nécessitent des étapes supplémentaires pour atteindre l'objectif final de la conception :le confort de l'équipage.

Une voiture blindée est essentiellement une grande boîte métallique scellée et est donc très chaude à l'intérieur. Les fenêtres ne s'abaissent pas pour des raisons évidentes, de sorte que la plupart des camions ont quatre évents de toit avec un déflecteur pour obstruer toute ligne de tir directe dans le camion. Les camions sont également équipés de doubles unités de climatisation et de chauffage, de sorte que la trémie et le conducteur peuvent régler indépendamment les températures. Les murs, le plafond et le sol de la zone de chargement sont recouverts d'un panneau isolant en mousse léger pour réguler davantage les températures intérieures.

Le processus de fabrication

Châssis

- 1 La production d'une voiture blindée commence par la livraison d'un châssis de camion lourd nu. Le châssis est livré avec une chaîne cinématique complète (moteur et transmission) et des systèmes de suspension. Certains constructeurs réceptionnent un châssis à cabine complète qu'ils découpent. Ensuite, ils réutilisent de nombreuses pièces intérieures. D'autres utilisent un châssis de capot, qui n'arrive qu'avec des ailes et un capot.

Corps

- 2 Le corps d'un camion blindé est construit de la même manière qu'une maison est construite. Tout d'abord, des sections de tubes d'acier carrés sont disposées verticalement sur une table connue sous le nom de gabarit qui représente la forme d'un mur individuel. Ensuite, des longueurs de profilés en acier appelés rails à chapeau (parce que la section transversale ressemble à un chapeau à bords plats) sont posées horizontalement à des intervalles spécifiques sur les sections verticales de tubes et soudées par points pour les maintenir en place. Des sections raccourcies de tubes et de rails à chapeau sont utilisées dans certaines zones pour laisser des espaces qui deviendront des fenêtres et des portes. Le processus est répété sur le gabarit approprié pour chaque mur et pour le toit, le sol et la cloison.

- 3 Pendant ce temps, de grandes tôles d'acier trempé sont façonnées en panneaux de carrosserie extérieurs. Les tôles sont d'abord coupées à la bonne dimension par d'énormes cisailles hydrauliques. Les panneaux découpés sont ensuite roulés sur une table où les ouvertures des fenêtres et des portes sont découpées avec des torches à plasma à haute température. Certains fabricants emploient des soudeurs pour faire fonctionner les torches, tandis que d'autres utilisent des bras robotiques commandés par ordinateur pour gérer la coupe. Avec ce système robotique, les plans sont dessinés sur ordinateur; l'ordinateur demande ensuite aux bras robotiques de couper les formes et les dimensions exactes pour correspondre aux plans. Les bras robotiques glissent verticalement le long d'un rail suspendu pour effectuer des coupes verticales, tandis que les rouleaux de la table de coupe glissent l'acier sur le chemin de la torche pour gérer les coupes horizontales. Les panneaux sont ensuite roulés sur diverses presses hydrauliques où les courbes et les angles nécessaires sont formés. Une fois que l'acier a été coupé et façonné dans sa forme appropriée, il est ajusté contre son cadre correspondant et soudé ou riveté en place.

- 4 Le plancher est la première structure à être soulevée sur le châssis d'attente. Tout d'abord, une feuille de bois dur est placée sur les longerons du châssis pour isoler des vibrations. Ensuite, le plancher est placé sur le bois dur et est fixé au châssis en plusieurs points avec un certain nombre de pinces en forme de C. Les murs sont ensuite chacun soulevés sur le châssis et sont soudés par points ou fixés temporairement à l'endroit où ils rejoignent le sol et où leurs coins se rencontrent. Ensuite, le toit est placé au-dessus des murs. Une fois que l'ensemble de la structure a été vérifié pour la rectitude et l'ajustement, tous les joints et coutures sont soigneusement soudés ou rivetés.

Aménagement intérieur

- 5 Maintenant que la carrosserie a reçu sa structure, les pièces qui en feront un camion blindé fonctionnel sont mises en place. Tout d'abord, les charnières sont boulonnées aux cadres de porte et les portes sont suspendues et ajustées pour la rectitude. Les portes blindées des camions sont suspendues à des charnières à sangle, qui s'étendent horizontalement sur la face de la porte pour supporter le poids du blindage. Les charnières contiennent des graisseurs scellés pour permettre aux portes de pivoter en douceur.

- 6 Ensuite, l'isolant en mousse est pressé dans les espaces entre les tubes en acier des panneaux de carrosserie. Ensuite, une tôle d'acier intérieure est soudée ou rivetée au tube. Certains fabricants utilisent un tissu balistique en fibre de verre appelé mèche tissée à la place du revêtement intérieur en acier. Des couches de mèches tissées sont infusées d'époxy et placées dans un moule ayant la forme des panneaux intérieurs du camion. Les couches sont pressées ensemble dans le moule et une fois sèches, forment une pièce solide.

- 7 Une fois l'intérieur doublé, la cloison séparant la cabine de l'espace de chargement est fixée. Ensuite, toutes les étagères, bacs et coffres-forts sont installés dans la zone de chargement, et les évents sont fixés au toit et les ports des armes à feu sont installés dans les portes.

Finition

- 8 La première étape de la création d'un camion blindé fini consiste à meuler toutes les soudures rugueuses ou irrégulières et à sceller les joints avec du calfeutrage. Ensuite, l'intérieur est apprêté et peint, et l'extérieur est pulvérisé avec de nombreuses couches de scellant et d'apprêt avant d'être peint selon les spécifications du client.

- 9 Une fois la peinture sèche, les électriciens câblent le camion (tous les câbles d'un camion blindé passent dans un conduit exposé pour faciliter l'entretien), et les ingénieurs en chauffage et ventilation installent l'unité de climatisation et de chauffage arrière. Ensuite, le verre est installé; les serrures sont installées ; les rétroviseurs, les pare-chocs, les marchepieds et les grilles de protection sont fixés. Les garnitures intérieures souples telles que les sièges et les ceintures, les visières et les poignées de porte sont remplacées en dernier pour éviter les dommages pendant que d'autres travaux se poursuivent. Enfin, le camion fini est conduit dans une cabine de peinture séparée et tout le dessous est pulvérisé avec une sous-couche résistante à la corrosion.

LA VIE D'UN CAMION BLINDÉ

Étonnamment, la première partie d'un camion blindé à remplacer est le châssis. Le poids supplémentaire du blindage et le poids de la cargaison raccourcissent la durée de vie des systèmes de suspension, de freinage et mécaniques du camion. Le corps en acier, cependant, s'use rarement. Pendant de nombreuses années, les propriétaires de flottes enlevaient la carrosserie d'un châssis usé, la remettaient en état et la montaient sur un nouveau châssis, souvent jusqu'à trois fois. Aujourd'hui, les propriétaires ont trouvé plus économique de vendre des camions plus anciens sur les marchés étrangers en plein essor. Les camions trop vieux pour être vendus à l'étranger sont démontés et l'acier est vendu à la ferraille.

Contrôle qualité

La plupart des fabricants utilisent les normes Underwriters Laboratories (UL) pour la résistance balistique comme point de référence pour le blindage et les fenêtres de leurs camions. UL teste divers matériaux pour leur capacité à résister au feu d'une variété d'armes et classe les matériaux de la classe 1 à la classe 4. La classe 1 offre la résistance la plus faible (un tir d'une arme de poing de gros calibre) et la classe 4 offre la plus élevée. Les camions eux-mêmes sont considérés comme des véhicules commerciaux et doivent donc être conformes aux normes établies par le département américain des Transports. Mais la plupart des spécifications de conception et de contrôle de la qualité de l'industrie sont déterminées par ce que les compagnies d'assurance qui souscrivent les véhicules blindés sont prêtes à accepter. Les assureurs déterminent les niveaux de blindage acceptables, le type et le nombre de serrures et, de manière plus stricte, les procédures d'exploitation.

Le futur

Le camion blindé a toujours misé sur une démonstration de force pour sa sécurité. C'est une énorme boîte en acier verrouillée remplie de gardes armés. Mis à part les alliages d'acier plus résistants et plus légers et les stratifiés de verre utilisés dans sa construction, la conception de base restera probablement la même. Le placement accru et varié des guichets automatiques bancaires (GAB) a créé une demande de camions basés sur des châssis plus petits pour transporter des cargaisons plus légères mais plus nombreuses. L'utilisation accrue des systèmes de positionnement global par satellite (GPS), qui permettent à un répartiteur de suivre la position exacte de chaque camion, créera une plus grande efficacité dans l'acheminement du nombre croissant de camions et pourrait avoir un effet dissuasif supplémentaire sur les pirates de l'air potentiels.

Processus de fabrication