Antibiotique

Les antibiotiques sont des substances chimiques qui peuvent inhiber la croissance et même détruire des micro-organismes nuisibles. Ils sont dérivés de micro-organismes spéciaux ou d'autres systèmes vivants et sont produits à l'échelle industrielle à l'aide d'un processus de fermentation. Bien que les principes de l'action des antibiotiques n'aient été découverts qu'au XXe siècle, la première utilisation connue des antibiotiques a été faite par les Chinois il y a plus de 2 500 ans. Aujourd'hui, plus de 10 000 substances antibiotiques ont été signalées. Actuellement, les antibiotiques représentent une industrie de plusieurs milliards de dollars qui continue de croître chaque année.

Contexte

Les antibiotiques sont utilisés sous de nombreuses formes, dont chacune impose des exigences de fabrication quelque peu différentes. Pour les infections bactériennes à la surface de la peau, des yeux ou des oreilles, un antibiotique peut être appliqué sous forme de pommade ou de crème. Si l'infection est interne, l'antibiotique peut être avalé ou injecté directement dans le corps. Dans ces cas, l'antibiotique est délivré dans tout le corps par absorption dans la circulation sanguine.

Les antibiotiques diffèrent chimiquement, il est donc compréhensible qu'ils diffèrent également par les types d'infections qu'ils guérissent et la manière dont ils les guérissent. Certains antibiotiques détruisent les bactéries en affectant la structure de leurs cellules. Cela peut se produire de deux manières. Premièrement, l'antibiotique peut affaiblir les parois cellulaires des bactéries infectieuses, ce qui les fait éclater. Deuxièmement, les antibiotiques peuvent provoquer une fuite du contenu des cellules bactériennes en endommageant les membranes cellulaires. Une autre façon dont les antibiotiques fonctionnent est d'interférer avec le métabolisme des bactéries. Certains antibiotiques tels que la tétracycline et l'érythromycine interfèrent avec la synthèse des protéines. Les antibiotiques comme la rifampine inhibent la biosynthèse des acides nucléiques. D'autres antibiotiques encore, tels que le sulfamide ou le triméthoprime, ont un effet bloquant général sur le métabolisme cellulaire.

Le développement commercial d'un antibiotique est une proposition longue et coûteuse. Cela commence par une recherche fondamentale conçue pour identifier les organismes qui produisent des composés antibiotiques. Au cours de cette phase, des milliers d'espèces sont dépistées pour tout signe d'action antibactérienne. Lorsqu'on en trouve une, l'espèce est testée contre une variété de bactéries infectieuses connues. Si les résultats sont prometteurs, l'organisme est cultivé à grande échelle afin d'isoler le composé responsable de l'effet antibiotique. Il s'agit d'une procédure complexe car des milliers de substances antibiotiques ont déjà été découvertes. Souvent, les scientifiques constatent que leurs nouveaux antibiotiques ne sont pas uniques. Si le matériau passe cette phase, d'autres tests peuvent être effectués. Cela implique généralement des tests cliniques pour prouver que l'antibiotique fonctionne chez les animaux et les humains et n'est pas nocif. Si ces tests sont réussis, la Food and Drug Administration (FDA) doit alors approuver l'antibiotique en tant que nouveau médicament. Tout ce processus peut prendre de nombreuses années.

La production à grande échelle d'un antibiotique dépend d'un processus de fermentation. Pendant la fermentation, de grandes quantités d'organismes producteurs d'antibiotiques se développent. Pendant la fermentation, les organismes produisent le matériel antibiotique, qui peut ensuite être isolé pour être utilisé comme médicament. Pour qu'un nouvel antibiotique soit économiquement réalisable, les fabricants doivent être en mesure d'obtenir un rendement élevé de médicament à partir du processus de fermentation et de pouvoir l'isoler facilement. Des recherches approfondies sont généralement nécessaires avant qu'un nouvel antibiotique puisse être commercialisé à grande échelle.

Historique

Alors que notre connaissance scientifique des antibiotiques n'a été développée que récemment, l'application pratique des antibiotiques existe depuis des siècles. La première utilisation connue était par les Chinois il y a environ 2500 ans. Pendant ce temps, ils ont découvert que l'application du caillé moisi de soja sur les infections présentait certains avantages thérapeutiques. Il était si efficace qu'il est devenu un traitement standard. Les preuves suggèrent que d'autres cultures utilisaient des substances de type antibiotique comme agents thérapeutiques. La civilisation soudano-nubienne utilisait un type d'antibiotique tétracycline dès 350 A.D. En Europe au Moyen Âge, des extraits bruts de plantes et du caillé de fromage étaient également utilisés pour lutter contre les infections. Bien que ces cultures aient utilisé des antibiotiques, les principes généraux de l'action des antibiotiques n'ont été compris qu'au XXe siècle.

Le développement des antibiotiques modernes dépendait de quelques personnes clés qui ont démontré au monde que les matériaux dérivés de micro-organismes pouvaient être utilisés pour guérir les maladies infectieuses. L'un des premiers pionniers dans ce domaine fut Louis Pasteur. En 1877, lui et un associé ont découvert que la croissance des bactéries responsables de la maladie du charbon pouvait être inhibée par une bactérie saprophyte. Ils ont montré que de grandes quantités de bacilles charbonneuses pouvaient être administrées aux animaux sans effets indésirables tant que les bacilles saprophytes étaient également administrés. Au cours des années suivantes, d'autres observations ont confirmé le fait que certains matériaux dérivés de bactéries pourraient empêcher la croissance de bactéries pathogènes.

En 1928, Alexander Fleming a fait l'une des contributions les plus importantes dans le domaine des antibiotiques. Dans une expérience, il a découvert qu'une souche de Penicillium vert la moisissure a inhibé la croissance des bactéries sur une plaque de gélose. Cela a conduit au développement du premier antibiotique de l'ère moderne, la pénicilline. Quelques années plus tard, en 1932, un article a été publié qui suggérait une méthode de traitement des plaies infectées à l'aide d'une préparation de pénicilline. Bien que ces premiers échantillons de pénicilline aient été fonctionnels, ils n'étaient pas fiables et des améliorations supplémentaires étaient nécessaires. Ces améliorations sont survenues au début des années 40 lorsque Howard Florey et ses associés ont découvert une nouvelle souche de Penicillium, qui a produit des rendements élevés de pénicilline. Cela a permis la production à grande échelle de pénicilline, ce qui a contribué au lancement de l'industrie moderne des antibiotiques.

Après la découverte de la pénicilline, d'autres antibiotiques ont été recherchés. En 1939, les travaux ont commencé sur l'isolement de produits antibiotiques potentiels à partir de la bactérie du sol streptomyces. C'est à cette époque que le terme antibiotique a été introduit. Selman Waxman et ses associés ont découvert la streptomycine en 1944. Des études ultérieures ont abouti à la découverte d'une multitude de nouveaux antibiotiques différents, notamment l'actinomycine, la streptothricine et la néomycine, tous produits par Streptomyces. D'autres antibiotiques qui ont été découverts depuis incluent la bacitracine, la polymyxine, la viomycine, le chloramphénicol et les tétracyclines. Depuis les années 1970, la plupart des nouveaux antibiotiques sont des modifications synthétiques d'antibiotiques naturels.

Matières premières

Les composés qui composent le bouillon de fermentation sont les principales matières premières nécessaires à la production d'antibiotiques. Ce bouillon est une solution aqueuse constituée de tous les ingrédients nécessaires à la prolifération des micro-organismes. En règle générale, il contient une source de carbone comme la mélasse ou la farine de soja, qui sont tous deux composés de lactose et de sucres de glucose. Ces matériaux sont nécessaires comme source de nourriture pour les organismes. L'azote est un autre composé nécessaire dans les cycles métaboliques des organismes. Pour cette raison, un sel d'ammoniac est généralement utilisé. De plus, les oligo-éléments nécessaires à la bonne croissance des organismes producteurs d'antibiotiques sont inclus. Ce sont des composants tels que le phosphore, le soufre, le magnésium, le zinc, le fer et le cuivre introduits par des sels solubles dans l'eau. Pour éviter la formation de mousse pendant la fermentation, des agents anti-moussants tels que l'huile de saindoux, l'octadécanol et les silicones sont utilisés.

Le processus de fabrication

Bien que la plupart des antibiotiques soient présents dans la nature, ils ne sont normalement pas disponibles dans les quantités nécessaires pour une production à grande échelle.  Pour cette raison, un procédé de fermentation a été développé. Cela implique d'isoler un micro-organisme souhaité, d'alimenter la croissance de la culture et de raffiner et isoler le produit antibiotique final. Il est important que des conditions stériles soient maintenues tout au long du processus de fabrication, car la contamination par des microbes étrangers ruinera la fermentation.

Pour cette raison, un procédé de fermentation a été développé. Cela implique d'isoler un micro-organisme souhaité, d'alimenter la croissance de la culture et de raffiner et isoler le produit antibiotique final. Il est important que des conditions stériles soient maintenues tout au long du processus de fabrication, car la contamination par des microbes étrangers ruinera la fermentation.

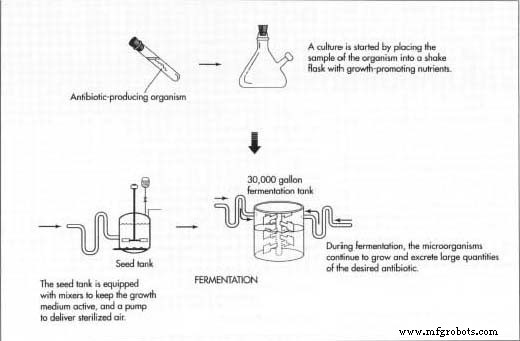

Commencer la culture

- 1 Avant que la fermentation puisse commencer, l'organisme producteur d'antibiotique souhaité doit être isolé et son nombre doit être multiplié par plusieurs. Pour ce faire, une culture de démarrage à partir d'un échantillon d'organismes préalablement isolés et conservés au froid est créée en laboratoire. Afin de développer la culture initiale, un échantillon de l'organisme est transféré dans une plaque contenant de la gélose. La culture initiale est ensuite mise dans des flacons agités avec de la nourriture et d'autres nutriments nécessaires à la croissance. Cela crée une suspension, qui peut être transférée dans des réservoirs de semences pour une croissance ultérieure.

- 2 Les réservoirs de semences sont des réservoirs en acier conçus pour fournir un environnement idéal pour la croissance des micro-organismes. Ils sont remplis de tout ce dont un micro-organisme spécifique aurait besoin pour survivre et prospérer, y compris de l'eau chaude et des aliments riches en glucides comme le lactose ou les sucres glucosés. De plus, ils contiennent d'autres sources de carbone nécessaires, telles que l'acide acétique, des alcools ou des hydrocarbures, et des sources d'azote telles que les sels d'ammoniac. Des facteurs de croissance tels que des vitamines, des acides aminés et des nutriments mineurs complètent la composition du contenu du réservoir de graines. Les réservoirs de semences sont équipés de mélangeurs, qui maintiennent le milieu de croissance en mouvement, et d'une pompe pour fournir de l'air stérilisé et filtré. Après environ 24 à 28 heures, le matériau dans les réservoirs de semences est transféré vers les réservoirs de fermentation primaires.

Fermentation

- 3 Le réservoir de fermentation est essentiellement une version plus grande du réservoir de semences en acier, qui peut contenir environ 30 000 gallons. Il est rempli du même milieu de croissance

se trouve dans le réservoir de semences et fournit également un environnement propice à la croissance. Ici, les micro-organismes sont autorisés à se développer et à se multiplier. Au cours de ce processus, ils excrètent de grandes quantités de l'antibiotique souhaité. Les réservoirs sont refroidis pour maintenir la température entre 73-81°F (23-27,2°C). Il est constamment agité et un flux continu d'air stérilisé y est pompé. Pour cette raison, des agents anti-mousse sont ajoutés périodiquement. Étant donné que le contrôle du pH est vital pour une croissance optimale, des acides ou des bases sont ajoutés au réservoir si nécessaire.

se trouve dans le réservoir de semences et fournit également un environnement propice à la croissance. Ici, les micro-organismes sont autorisés à se développer et à se multiplier. Au cours de ce processus, ils excrètent de grandes quantités de l'antibiotique souhaité. Les réservoirs sont refroidis pour maintenir la température entre 73-81°F (23-27,2°C). Il est constamment agité et un flux continu d'air stérilisé y est pompé. Pour cette raison, des agents anti-mousse sont ajoutés périodiquement. Étant donné que le contrôle du pH est vital pour une croissance optimale, des acides ou des bases sont ajoutés au réservoir si nécessaire.

Isolement et purification

- 4 Après trois à cinq jours, la quantité maximale d'antibiotique aura été produite et le processus d'isolement pourra commencer. Selon l'antibiotique spécifique produit, le bouillon de fermentation est traité par diverses méthodes de purification. Par exemple, pour les composés antibiotiques solubles dans l'eau, une méthode d'échange d'ions peut être utilisée pour la purification. Dans cette méthode, le composé est d'abord séparé des déchets de matières organiques dans le bouillon, puis envoyé dans un équipement, qui sépare les autres composés solubles dans l'eau de celui souhaité. Pour isoler un antibiotique soluble dans l'huile tel que la pénicilline, une méthode d'extraction par solvant est utilisée. Dans cette méthode, le bouillon est traité avec des solvants organiques tels que l'acétate de butyle ou la méthylisobutylcétone, qui peuvent spécifiquement dissoudre l'antibiotique. L'antibiotique dissous est ensuite récupéré par divers moyens chimiques organiques. À la fin de cette étape, le fabricant se retrouve généralement avec une forme purifiée en poudre de l'antibiotique, qui peut être encore raffinée en différents types de produits.

Raffinage

- 5 Les produits antibiotiques peuvent prendre de nombreuses formes différentes. Ils peuvent être vendus sous forme de solutions pour poches ou seringues intraveineuses, sous forme de comprimés ou de gélules, ou ils peuvent être vendus sous forme de poudres, qui sont incorporées dans des pommades topiques. Selon la forme finale de l'antibiotique, diverses étapes de raffinage peuvent être effectuées après l'isolement initial. Pour les poches intraveineuses, l'antibiotique cristallin peut être dissous dans une solution, mis dans la poche, qui est ensuite hermétiquement fermée. Pour les gélules, l'antibiotique en poudre est physiquement rempli dans la moitié inférieure d'une gélule puis la moitié supérieure est mise en place mécaniquement. Lorsqu'il est utilisé dans des pommades topiques, l'antibiotique est mélangé à la pommade.

- 6 A partir de ce point, le produit antibiotique est transporté vers les stations de conditionnement finales. Ici, les produits sont empilés et mis dans des cartons. Ils sont chargés sur des camions et transportés vers divers distributeurs, hôpitaux et pharmacies. L'ensemble du processus de fermentation, de récupération et de traitement peut prendre de cinq à huit jours.

Contrôle qualité

Le contrôle de la qualité est de la plus haute importance dans la production d'antibiotiques. Puisqu'il s'agit d'un processus de fermentation, des mesures doivent être prises pour s'assurer qu'aucune contamination n'est introduite à aucun moment de la production. À cette fin, le milieu et tous les équipements de traitement sont soigneusement stérilisés à la vapeur. Lors de la fabrication, la qualité de tous les composés est contrôlée régulièrement. Les contrôles fréquents de l'état de la culture de micro-organismes pendant la fermentation sont particulièrement importants. Ceux-ci sont accomplis en utilisant diverses techniques de chromatographie. En outre, diverses propriétés physiques et chimiques du produit fini sont vérifiées, telles que le pH, le point de fusion et la teneur en humidité.

Aux États-Unis, la production d'antibiotiques est très réglementée par la Food and Drug Administration (FDA). Selon l'application et le type d'antibiotique, plus ou moins de tests doivent être effectués. Par exemple, la FDA exige que pour certains antibiotiques, chaque lot soit vérifié par elle pour son efficacité et sa pureté. Ce n'est qu'après avoir certifié le lot qu'il peut être vendu pour la consommation générale.

Le futur

Étant donné que le développement d'un nouveau médicament est une proposition coûteuse, les sociétés pharmaceutiques ont effectué très peu de recherches au cours de la dernière décennie. Cependant, un développement alarmant a stimulé un regain d'intérêt pour le développement de nouveaux antibiotiques. Il s'avère que certaines des bactéries pathogènes ont muté et développé une résistance à de nombreux antibiotiques standard. Cela pourrait avoir de graves conséquences sur la santé publique mondiale à moins que de nouveaux antibiotiques ne soient découverts ou que des améliorations soient apportées à ceux qui sont disponibles. Ce problème difficile sera au centre de la recherche pendant de nombreuses années à venir.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Guide du marquage laser sur aluminium

- Soudage MIG vs soudage TIG

- Guide du marquage laser

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Électropolissage contre passivation

- Qu'est-ce que la passivation de l'acier inoxydable ?