Tuba

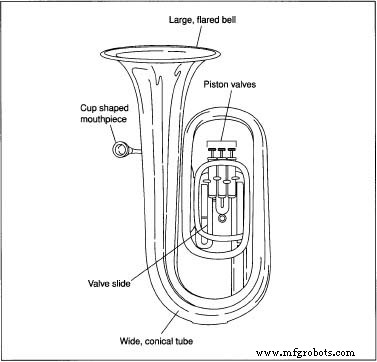

Un tuba est un instrument en cuivre caractérisé par sa grande taille et son son profond. Il se compose d'un tube enroulé verticalement, de trois ou quatre valves, d'un large alésage conique, d'une cloche évasée et d'un embout buccal en forme de coupe. Les différents segments du tuba sont façonnés et pliés à partir de laiton usinable selon des techniques standard. Les pièces sont ensuite soudées ensemble pour compléter l'instrument. Construit pour la première fois au début du XIXe siècle, le tuba a été inventé pour fournir un son de basse aux ensembles de cuivres.

Contexte

Les tubas appartiennent à une classe d'instruments connus sous le nom d'instruments à vent en cuivre. Les sons que produisent ces instruments sont produits par le bourdonnement des lèvres des musiciens contre le bec. Cela fait vibrer la colonne d'air à l'intérieur de l'instrument. Lorsqu'il sort de l'instrument par la cloche, un son audible est créé. Le ton qui est entendu est directement lié à la longueur du tube à travers lequel l'air a voyagé. En engageant une valve, le tube est raccourci ou allongé et le ton est changé. Dans un orchestre, le tuba est utilisé pour produire les notes les plus basses. Selon le type de tuba, il peut atteindre des notes aussi basses que le ré inférieur du piano. Il est souvent utilisé pour jouer des solos staccato rapides mais peut également jouer des mélodies soutenues.

Historique

Le développement du tuba a commencé au début du XIXe siècle. Au cours des années 1820, divers fabricants d'instruments ont produit l'ophicléide, un précurseur du tuba. Il s'agissait d'un type d'instrument de clairon à clé qui aurait pu produire une hauteur aussi basse que F. Cependant, ces instruments étaient difficiles à jouer et n'ont jamais vraiment été adoptés par la communauté musicale. Pour satisfaire le désir des chefs d'orchestre d'avoir un cuivre à pistons capable de jouer des notes basses, le tuba a été inventé.

En 1835, le premier tuba basse a été breveté par Johann Gottfried Moritz (un facteur d'instruments) et Wilheim Wieprecht (un chef de musique). Pompe. Leur prototype de tuba était différent du tuba moderne, mais il partageait certaines caractéristiques clés. Par exemple, il a été lancé en fa, la hauteur standard des tubas d'orchestre. Il avait cinq valves qui pouvaient abaisser la hauteur de l'instrument. Il était également en laiton avec des raccords en argent.

Ensuite, Moritz et Wieprecht ont conçu un instrument plus large qu'ils ont appelé un bombardon. Il avait la même forme générale que l'ophicléide mais avait aussi des valves. Leur conception a été adoptée par d'autres fabricants d'instruments qui les ont légèrement modifiés et ont commencé à produire le bombardon dans différentes tailles et formes. En quelques années, des vannes rotatives ont été utilisées à la place des vannes Berliner-Pumpe. En 1845, Adolfe Sax a breveté une famille de saxophones allant du sopranino à la contrebasse. Le membre le plus bas de ces instruments ressemblait beaucoup au tuba moderne.

En 1849, la basse hellicon a été introduite. Il s'agissait d'un instrument avec une bobine circulaire conçue pour reposer sur l'épaule d'un joueur. Il a d'abord gagné en popularité dans les fanfares de Grande-Bretagne en raison de sa facilité de portabilité. Dans les années 1860, le célèbre chef d'orchestre américain, John Philip Sousa, a chargé C. G. Conn de produire une version plus conviviale du hellicon. L'instrument fut plus tard connu sous le nom de sousaphone.

Lorsque le tuba a été introduit pour la première fois, il a rapidement remplacé l'ophicléide dans les fanfares et les orchestres en Allemagne. Il a été plus lentement accepté par d'autres pays, en particulier la Grande-Bretagne et la France. En 1880, le tuba était devenu l'instrument de basse en cuivre standard et l'ophicléide était obsolète.

Conception

La conception générale du tuba a peu changé depuis les premiers jours de son développement. C'est un instrument massif avec une grosse cloche d'un diamètre compris entre 14 et 30 pouces (35,56-76,2 cm). Le tube principal est en forme de bobine elliptique avec la cloche pointant vers le haut. Il existe cependant de nombreuses variantes de cette forme. Par exemple, le sousaphone est un instrument de forme circulaire avec la cloche pointée vers l'avant. Certains tubas droits ont également été réalisés avec une cloche pointée vers l'avant. D'autres tubas ont des cloches tournées vers la gauche ou la droite. La position de la cloche est importante car elle affecte la qualité sonore globale de l'instrument.

La plupart des tubas ont quatre valves à piston. Cependant, certains instruments ont de deux à six valves. Les vannes rotatives sont également utilisées pour certaines marques de tubas. Ces vannes sont plus rapides que les vannes à piston mais moins durables. Un grand embout buccal en forme de coupe est utilisé. Les tubas sont disponibles dans cinq tonalités différentes, dont le double si bémol, le double ut, le mi bémol, le fa et le clairon de contrebasse double sol.

Matières premières

La principale matière première utilisée pour la fabrication des tubas standard est le laiton. Le laiton est un alliage composé de cuivre et de zinc. D'autres métaux qui peuvent également être ajoutés pour modifier les caractéristiques comprennent l'étain et le nickel. Le type le plus couramment utilisé dans la construction d'instruments est le laiton jaune qui contient un mélange 70/30 de cuivre et de zinc. Ce matériau est de couleur jaune et malléable. D'autres types de cuivres sont également utilisés lorsque différents effets sont souhaités. Par exemple, le laiton doré rouge, composé à 80 % de cuivre et à 20 % de zinc, donne une couleur plus dorée et un son légèrement différent. Le laiton argenté qui comprend du cuivre, du zinc et du nickel est également utilisé.

Le zinc dans le laiton rend l'alliage utilisable à des températures plus basses. Certains fabricants sur mesure utilisent des mélanges spéciaux de laiton pour différentes parties du tuba. Par exemple, un matériau tel que l'ambre, composé de 85 % de cuivre, 13 % de zinc et 2 % d'étain, peut être utilisé pour fabriquer la cloche. Ce matériau donne à l'instrument un son unique.

Au-delà du laiton, seuls quelques autres matériaux sont utilisés pour fabriquer le tuba. La plupart des vis sont composées d'acier inoxydable. Dans certains cas, certaines surfaces de l'instrument telles que les vannes ou les tuyaux coulissants sont revêtues de chrome ou d'un alliage de nickel. Cela réduit la friction et aide les pièces à se déplacer plus librement. Pendant la production, du flux et de la soudure sont utilisés pour connecter les différents tubes. Pour réduire les risques de dommages, les valves sont recouvertes de feutre à l'endroit où le bouton de valve rencontre le corps de l'instrument. Pour la décoration, un matériau tel que la nacre est utilisé sur le bouton de la valve. Le liège peut également être utilisé pour recouvrir la clé de l'eau. Pour réduire le poids, la majeure partie du sousaphone est composée de fibre de verre.

Le processus de fabrication

La demande pour les tubas est bien moindre que pour les autres cuivres comme les trompettes, les clairons ou les trombones. Par conséquent, la production n'est généralement pas effectuée de manière hautement automatisée. Les trois étapes générales de la production comprennent le formage des pièces, l'assemblage et la finition finale.

Fabrication de pièces

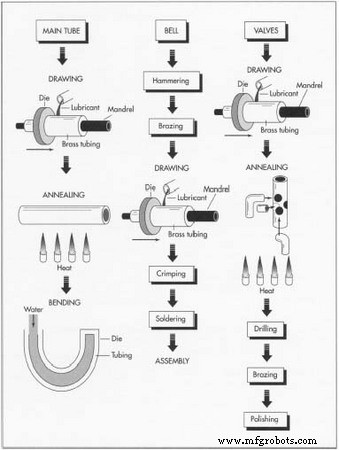

- 1 Le corps principal, les valves, la cloche et l'embout buccal sont produits séparément lors de la fabrication. Dans certains cas, ces différentes pièces peuvent être fabriquées par divers entrepreneurs qui les expédient au fabricant de tuba pour assemblage. Le corps principal est fabriqué en plaçant d'abord un tube de laiton sur un mandrin en forme de poteau. Une lubrification est appliquée, puis une matrice en forme de beignet est tirée vers le bas du mandrin pour remodeler le laiton en lui donnant une forme et une épaisseur cohérentes. Le tube est ensuite chauffé pour le rendre plus maniable. Il est ensuite trempé dans de l'acide sulfurique ou nitrique pour éliminer l'oxyde formé par le processus de chauffage.

Un tuba est composé d'un corps principal, de valves, d'une cloche et d'un embout buccal. Toutes les pièces sont fabriquées en laiton dans diverses opérations d'étirage, de martelage et de pliage.

Un tuba est composé d'un corps principal, de valves, d'une cloche et d'un embout buccal. Toutes les pièces sont fabriquées en laiton dans diverses opérations d'étirage, de martelage et de pliage. - 2 Les tubes modifiés sont ensuite déplacés vers une autre zone où ils sont pliés pour former les courbes et les angles appropriés nécessaires à la tonalité correcte. Diverses méthodes de pliage sont employées. Dans une procédure, le tube est d'abord placé dans une matrice qui correspond à la courbe souhaitée. Cela nécessite un peu de flexion mécanique. L'eau est ensuite pompée à travers le tube à des pressions élevées, provoquant l'expansion du métal et prenant automatiquement la forme de la matrice. Une autre technique de pliage utilise un roulement à billes qui est envoyé à travers le tuyau. Ici, le roulement à billes fonctionne un peu comme l'eau forçant les parois du tube à se conformer à la matrice.

- 3 Le système de valve est fabriqué en utilisant plusieurs des mêmes techniques que le tube principal. Le boîtier est d'abord découpé dans un long morceau de tube. Il est fileté aux extrémités pour permettre un démontage plus facile des valves. À l'aide de systèmes informatisés, des trous sont percés dans le boîtier qui correspondent exactement aux trous des pistons. Les pistons sont également construits de la même manière. Les articulations, qui sont des morceaux de tube qui

Un tuba. connecter le tube principal aux valves, sont pliés dans les différents angles requis pour l'instrument. Ils sont ensuite chauffés, ou recuits, et lavés dans un bain acide pour éliminer les oxydes. L'ensemble est maintenu ensemble dans des gabarits et les joints sont soudés ensemble au chalumeau. Il est ensuite envoyé pour un autre lavage à l'acide pour éliminer l'excès de soudure et d'oxyde, puis dans une machine à polir.

Un tuba. connecter le tube principal aux valves, sont pliés dans les différents angles requis pour l'instrument. Ils sont ensuite chauffés, ou recuits, et lavés dans un bain acide pour éliminer les oxydes. L'ensemble est maintenu ensemble dans des gabarits et les joints sont soudés ensemble au chalumeau. Il est ensuite envoyé pour un autre lavage à l'acide pour éliminer l'excès de soudure et d'oxyde, puis dans une machine à polir. - 4 La cloche est fabriquée à partir d'une grande feuille de laiton qui est découpée en un motif en forme de robe plate. Il est ensuite enroulé autour d'un poteau suffisamment large et mis en forme. À l'extrémité étroite de la cloche, les extrémités sont soudées ensemble dans un joint bout à bout. Là où la cloche s'élargit, les extrémités sont conçues pour se chevaucher. Ils sont reliés à l'aide d'un joint à recouvrement qui est ensuite brasé à haute température pour assurer une bonne étanchéité. L'extrémité étroite est ensuite tirée sur un mandrin pour lui donner la même taille que l'extrémité du tube principal. L'extrémité la plus large est ensuite martelée davantage pour lui donner une forme plus en cloche. Un petit fil est attaché au rebord de la cloche et le métal est serti autour de celui-ci.

- 5 Alors que l'embout buccal peut être fabriqué à partir de divers métaux, le laiton est souvent utilisé. Il est fabriqué en versant du métal en fusion dans une matrice en deux parties. La matrice est rassemblée et maintenue sous pression pendant une durée déterminée. Il est ensuite laissé refroidir, provoquant le durcissement du métal. Peu de temps après, les moitiés du moule sont ouvertes et l'embout buccal est éjecté.

Assemblage

- 6 Toutes les pièces du tuba peuvent alors être assemblées. L'ensemble vanne est joint au tube principal et soudé. La cloche est également soudée au tube principal. Les pistons sont insérés dans les corps de vannes puis vissés sur la tubulure principale. D'autres pièces telles que la clé à eau ou les anneaux de pouce sont également soudées à ce stade.

Finition finale

- 7 Le tuba est ensuite nettoyé et poli. Il peut également être plaqué avec un alliage d'or ou d'argent pour changer son apparence. Le nom de l'entreprise est gravé sur le métal selon des techniques automatiques ou manuelles. L'instrument peut ensuite être placé dans un étui léger doublé de feutre avec l'embout buccal et d'autres accessoires. Ceux-ci sont ensuite emballés dans des cartons lourds et expédiés aux clients.

Contrôle qualité

La qualité de chaque pièce de tuba est vérifiée au cours des différentes phases de fabrication. La principale méthode d'essai est l'inspection visuelle. Les inspecteurs vérifient des éléments tels que des pièces déformées, des soudures inadéquates et d'autres variations. En plus des contrôles visuels, des mesures plus rigoureuses peuvent également être effectuées. Appareils de mesure tels qu'un pied à coulisse ou un micromètre utilisés pour vérifier la longueur, la largeur et l'épaisseur de chaque pièce.

La qualité sonore de l'instrument est également vérifiée avant expédition. Les fabricants peuvent employer des musiciens professionnels qui peuvent vérifier que le ton et la hauteur sont conformes aux normes définies pour le modèle spécifique d'instrument. En fonction de la rigueur de ces tests, l'instrument peut également être contrôlé sous différents paramètres acoustiques

Processus de fabrication