Toilettes

Contexte

Un système de traitement des excréments est nécessaire dans chaque communauté humaine, et le besoin devient plus pressant à mesure que la zone est densément peuplée. Bien que les latrines à fosse simple soient encore courantes dans de nombreuses zones rurales aujourd'hui, les conceptions de toilettes plus complexes remontent à des milliers d'années. L'Ancien Testament contient plusieurs références aux toilettes, des lois sur la façon de couvrir les déchets à l'extérieur à la mention de la chambre privée intérieure du roi Eglon de Moab. On pense qu'une sorte de toilettes rincées à l'eau ont été utilisées par les résidents de la vallée de l'Indus vers 2000 BC. Encore plus tôt, vers 2750 BC. , l'ancienne cité indienne de Mohendro Daro était équipée de toilettes reliées à un drain. Datant d'environ 4000 BC. , les huttes en pierre néolithiques de la colonie de Scara Brae dans les îles Orcades semblent avoir eu des toilettes à l'intérieur. Apparemment utilisées comme toilettes, des chaises en pierre ont également été déterrées sur le site de la ville sumérienne d'Ashnunnack, datant d'environ 4000 BC. Le palais du roi Minos de Crète, datant d'environ 2000 av. , avait une plomberie intérieure élaborée, y compris des toilettes en marbre qui étaient rincées avec de l'eau déversée d'un vase dans une pièce adjacente.

Les vestiges de toilettes romaines existent encore en de nombreux endroits. Certaines maisons romaines privées avaient leurs propres toilettes, qui étaient dans la plupart des cas un siège situé au-dessus d'un drain ou d'un puisard. Les toilettes publiques romaines étaient plus impressionnantes. Ils étaient souvent construits à côté ou dans le cadre de bains publics. Des rangées de sièges en pierre ou en marbre par paires, divisées par des accoudoirs, se dressaient au-dessus d'une tranchée. L'excès d'eau des bains s'écoulait dans la tranchée et lavé les déchets dans un égout principal. Une plus petite tranchée remplie d'eau douce coulait devant la base des toilettes en pierre. Cette eau a été utilisée pour le rinçage. Les forts romains, qui abritaient des centaines de soldats, possédaient également d'impressionnantes installations sanitaires. Les bâtisseurs de Housesteads, un fort romain du nord de l'Angleterre datant de 122 A.D. , a détourné une rivière pour couler sous les latrines et transporter les déchets hors du fort. La latrine elle-même était une grande pièce avec des bancs construits autour de trois murs. Les bancs avaient environ 20 trous sans séparateurs pour plus d'intimité. Les villes romaines ont également répondu aux besoins des voyageurs en érigeant d'énormes vases le long des routes pour que les gens puissent uriner, gardant ainsi les déchets hors des rues publiques.

Au Moyen Âge, les toilettes vidangées à l'eau courante étaient courantes dans les abbayes britanniques, qui abritaient de grands groupes de moines. Semblables aux forts romains, les latrines de l'abbaye étaient généralement destinées à être utilisées par de nombreuses personnes à la fois et vidées au-dessus d'une rivière ou d'un drain en pierre. Les châteaux de pierre étaient souvent conçus avec des puits verticaux pour la vidange des déchets. Les déchets s'écoulaient dans une tranchée menant dans la plupart des cas aux douves. Les toilettes intérieures consistaient en des placards ou des armoires en bois, qui cachaient un siège au-dessus d'un pot de chambre. Des serviteurs vidèrent la marmite dans les douves.

Dans les villes européennes médiévales, la pratique courante consistait à vider les pots de chambre à l'intérieur directement dans les rues, une pratique répugnante qui engendrait des maladies. Quelque chose qui s'apparente aux toilettes à chasse d'eau modernes a été utilisé pour la première fois en Angleterre à la fin du XVIe siècle. Un « wc à eau » fonctionnant à l'eau a été inventé en 1596 par Sir John Harrington. La reine Elizabeth I a fait installer l'appareil de Harrington dans son palais, mettant la vogue parmi la noblesse. Cependant, les toilettes à chasse d'eau n'ont attiré l'attention de la majeure partie de la population que bien plus tard. Le premier brevet britannique pour un WC a été attribué à Alexander Cumming en 1775. Son appareil utilisait une casserole avec une porte coulissante. La casserole contenait quelques centimètres d'eau. Une fois terminé, l'utilisateur tirait un levier qui ouvrait la casserole, laissant le contenu glisser dans un drain, et en même temps ouvrait une vanne qui laissait entrer de l'eau fraîche dans la casserole. Les toilettes Bramah, brevetées par Joseph Bramah en 1778, utilisaient un dispositif de chasse d'eau similaire mais plus complexe qui faisait couler l'eau pendant environ 15 secondes. Vers 1815, les toilettes de ce type étaient devenues courantes dans les foyers londoniens. Un système d'égouts moderne a été achevé à Londres en 1853, et une industrie de fabrication de toilettes à grande échelle date de cette époque.

Matières premières

Les cuvettes et réservoirs de toilettes sont fabriqués à partir d'une argile spéciale appelée porcelaine vitrifiée. La porcelaine vitrifiée est un mélange de plusieurs types d'argile, appelée argile et kaolin, de silice et d'un fondant. Les argiles sont durcies en séchant d'abord à l'air, puis en étant cuites (cuites) dans un four très chaud appelé four. Habituellement, un revêtement brillant et imperméable appelé glaçure n'est appliqué qu'après une première cuisson et l'argile est cuite une deuxième fois. La porcelaine vitrifiée est une exception, dans la mesure où l'argile et la glaçure peuvent être cuites ensemble. L'ensemble du corps d'argile vitrifie, ou devient vitreux, de sorte que la toilette est en fait imperméable et antitache sur toute son épaisseur.

Les sièges de toilette sont généralement fabriqués à partir de l'un des deux matériaux. Les sièges de toilette en plastique sont fabriqués à partir d'un type de thermoplastique appelé polystyrène. Le type de siège de toilette le moins cher et le plus courant est fabriqué à partir d'un mélange de bois et de plastique. Le bois est du bois dur, généralement de l'érable ou du bouleau, qui a été broyé pour donner la consistance de la farine. Cette farine de bois est mélangée à une résine plastique en poudre appelée mélamine. Le stéarate de zinc est un troisième ingrédient des sièges de toilette en bois. Cela empêche le mélange bois-résine de coller au moule lors du processus de fabrication. Les fixations métalliques du réservoir sont en acier inoxydable ou en cuivre, et les joints qui maintiennent le siège au bol sont généralement en plastique caoutchouteux.

Un pot de chambre.

Un pot de chambre.

Certains Victoriens ne pouvaient pas supporter l'idée de toilettes intérieures parce qu'ils méprisaient la notion d'odeur et de gaz impurs qui y étaient associés. Aujourd'hui, il est difficile d'imaginer la vie sans plomberie intérieure. Comme c'est horrible de devoir se précipiter vers les toilettes par temps froid ou de trébucher vers les toilettes tard dans la nuit lorsque le devoir l'appelle.

Cependant, il n'était pas toujours nécessaire de marcher jusqu'aux toilettes à ces occasions. Au lieu de cela, on pourrait utiliser un pot de chambre en céramique. Il fonctionnait comme des toilettes d'intérieur qui ne tiraient pas la chasse d'eau – on se perchait dessus pour déféquer ou l'utilisait comme urinoir, puis le « pot à déchets » était vidé dans les toilettes. Certains pots de chambre étaient décorés de couvercles en dentelle le long du bord du bol appelés silencieux et étouffaient vraisemblablement le bruit du cliquetis du haut sur le bol la nuit afin que d'autres ne soient pas réveillés par son utilisation.

Le pot de chambre sur la photo fait partie d'un grand ensemble de céramiques utilisées pour l'hygiène personnelle avant la plomberie intérieure. De nombreuses chambres avaient un pichet pour l'eau douce, un bassin pour contenir l'eau pour le nettoyage, un porte-savon et un pot de chambre. Ces céramiques étaient toujours décorées à la mode, de sorte que la chambre pouvait être joliment aménagée même pour ces tâches désagréables.

Le processus de fabrication

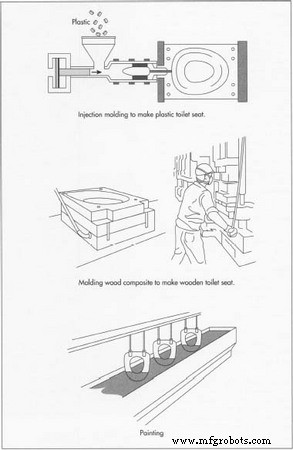

Siège en plastique

- 1 Les sièges en plastique commencent comme des pastilles de polystyrène. Un travailleur alimente les granulés dans une trémie fixée à une machine de moulage par injection. De la trémie, une quantité de pellets mesurée avec précision s'écoule dans un

Un siège de toilette en plastique est fabriqué par un procédé appelé moulage par injection, où des pastilles de plastique sont fondues et injectées dans un moule . Un siège de toilette en bois est fabriqué à partir d'un mélange de poudre de bois et d'un mélange de mélamine chauffé à 300 °F (149 °C). Une fois que les deux types de sièges sont moulés, ils sont suspendus à un support de convoyeur aérien qui les déplace vers la zone de finition. récipient qui chauffe le matériau jusqu'à ce qu'il fonde. Ensuite, le polystyrène liquide s'écoule à travers un petit trou au centre d'un moule en deux parties. Le moule est en acier à matrice usiné chromé. Ses deux moitiés sont creusées dans la forme du siège et du couvercle des toilettes. Lorsque le moule est plein, il est serré par une énorme presse hydraulique. Cela exerce une pression de 10 000 lb par pouce carré (4 540 kg par cm²) sur le moule et chauffe le polystyrène à 400 °F (204 °C).

Un siège de toilette en plastique est fabriqué par un procédé appelé moulage par injection, où des pastilles de plastique sont fondues et injectées dans un moule . Un siège de toilette en bois est fabriqué à partir d'un mélange de poudre de bois et d'un mélange de mélamine chauffé à 300 °F (149 °C). Une fois que les deux types de sièges sont moulés, ils sont suspendus à un support de convoyeur aérien qui les déplace vers la zone de finition. récipient qui chauffe le matériau jusqu'à ce qu'il fonde. Ensuite, le polystyrène liquide s'écoule à travers un petit trou au centre d'un moule en deux parties. Le moule est en acier à matrice usiné chromé. Ses deux moitiés sont creusées dans la forme du siège et du couvercle des toilettes. Lorsque le moule est plein, il est serré par une énorme presse hydraulique. Cela exerce une pression de 10 000 lb par pouce carré (4 540 kg par cm²) sur le moule et chauffe le polystyrène à 400 °F (204 °C). - 2 Le plastique dans le moule commence à se solidifier. Ensuite, de l'eau froide est pompée à travers un système de canaux autour du moule pour abaisser la température. Un ouvrier libère la pince hydraulique et sépare les deux moitiés du moule. Le travailleur retire le siège et le couvercle du moule, brisant le plastique supplémentaire qui s'est formé dans le canal d'eau. Ensuite, le travailleur place le siège et la couverture dans un bain-marie.

- 3 Une fois le siège et la housse refroidis dans le bain, un ouvrier les emmène dans une zone de finition pour les dernières étapes. Ici, des trous sont percés pour les charnières. Ensuite, un ouvrier lisse les aspérités sur une ponceuse. La ponceuse est une roue rotative recouverte d'un matériau abrasif. Le travailleur passe le siège ou le couvercle le long de la roue jusqu'à ce que les fragments de plastique provenant du perçage ou du moule soient poncés. Une machine similaire avec une surface plus douce peut ensuite être utilisée pour donner un polissage final.

Siège en bois

- 4 Pour les sièges de toilettes en bois, la première étape consiste à mélanger la farine de bois et la résine plastique. Des travailleurs portant des masques de protection fendent des sacs de farine de bois et les vident dans une boîte de mélange. Ensuite, l'ouvrier ajoute la résine plastique en poudre qui constitue 15 % de la formule. Enfin, une petite quantité de stéarate de zinc est ajoutée. Le mélange est passé à un broyeur par attrition, qui broie davantage les particules. Après broyage, le mélange pulvérulent peut être dosé dans des caisses pour être chargé dans la presse de moulage. Ou il peut être mis de côté, puis mesuré et ramassé à la main dans la presse.

- 5 Le mélange de bois traité et de mélamine est ensuite vidé dans la moitié inférieure d'un moule. Un ouvrier s'assure que le mélange remplit le moule uniformément et lisse la surface. Ensuite, l'ouvrier abaisse la moitié supérieure du moule et commence à chauffer le tout à 300°F (149°C). Pendant qu'il chauffe, le moule est serré à 150 tonnes de force. Après 6,5 minutes, la farine de bois et la mélamine ont fusionné et durci. Ensuite, l'ouvrier ouvre le moule et accroche le siège et le couvercle sur un support de convoyeur aérien, qui le déplace jusqu'à la zone de finition.

- 6 Les sièges en bois sont finis de la même manière que les sièges en plastique. Ils sont d'abord percés, puis poncés. Ensuite, ils sont à nouveau suspendus sur un convoyeur aérien et emmenés dans la zone de peinture. Le convoyeur abaisse automatiquement les sièges dans un réservoir de peinture. Ensuite, le convoyeur les tire vers le haut et les fait passer dans une pièce fermée appelée chambre à vapeur. Un solvant de peinture est libéré sous forme de vapeur, ce qui enlève tout excès de peinture sans laisser de traces de gouttes. Ensuite, les sièges peints passent le long du convoyeur dans un four de séchage. Le processus de séchage à la vapeur de peinture est répété quatre fois. Les deux premières couches sont un apprêt et les deux secondes sont une peinture émaillée qui produit une surface lisse, dure et semblable à du plastique.

- 7 Les sièges en plastique et en bois sont assemblés et emballés de la même manière. Les sièges et les couvercles sont vissés ensemble et emballés avec le matériel de montage nécessaire. Ensuite, ils sont emballés et déplacés vers un entrepôt ou un centre de distribution.

Bol et réservoir

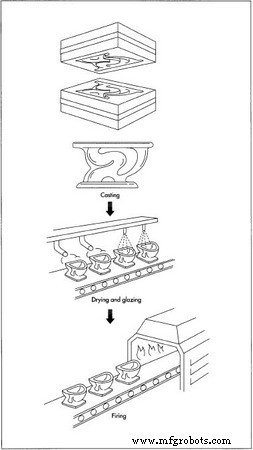

- 8 La cuvette et le réservoir des toilettes sont fabriqués dans un type d'usine appelé poterie. La poterie reçoit d'énormes quantités de porcelaine vitrifiée sous une forme liquide appelée barbotine. Les ouvriers de la poterie éclaircissent d'abord la barbotine jusqu'à une consistance aqueuse. Ensuite, ils le font passer à travers des tamis très fins afin de tamiser les éventuelles impuretés. La barbotine purifiée est à nouveau épaissie et pompée dans des réservoirs de stockage en vue de son utilisation dans la coulée.

- 9 Ensuite, la barbotine est transportée à travers des tuyaux et des pompes dans l'atelier de coulée. Des ouvriers remplissent des moules en plâtre de Paris avec la barbotine. Les moules ont la forme de la pièce désirée, sauf qu'ils sont environ 12% plus gros, pour permettre le rétrécissement. Les ouvriers remplissent complètement les moules avec la barbotine et la laissent reposer environ une heure. Ensuite, les travailleurs évacuent tout excès de glissement. Celui-ci est recyclé pour une utilisation ultérieure. L'argile reste dans le moule pendant encore quelques heures. Le plâtre de Paris absorbe l'eau de l'argile, et l'argile sèche au point où le moule peut être retiré en toute sécurité. À ce stade, le moulage est semi-solide et est appelé greenware. Les travailleurs utilisent des outils à main et des éponges pour lisser les bords de la coulée et pour faire des trous pour les drains et les raccords.

- 10 Les moulages greenware sont mis à sécher à l'air libre pendant plusieurs jours. Ensuite, ils sont mis dans un séchoir pendant 20 heures. le

Les bases de toilette sont coulées à partir d'une pâte de porcelaine vitrifiée et moulées dans la forme de la base. Une fois moulé, le greenware, comme on l'appelle, passe par une série d'étapes de séchage, de glaçage et de cuisson jusqu'à ce qu'il atteigne l'inspection finale. la sécheuse est réglée à 200 °F (93 °C). Une fois que les moulages sont sortis du séchoir, ils ont perdu tout sauf environ 0,5% de leur humidité. À ce stade, les travailleurs vaporisent de la glaçure sur les pièces moulées vertes. Maintenant, les pièces sont prêtes pour le four.

Les bases de toilette sont coulées à partir d'une pâte de porcelaine vitrifiée et moulées dans la forme de la base. Une fois moulé, le greenware, comme on l'appelle, passe par une série d'étapes de séchage, de glaçage et de cuisson jusqu'à ce qu'il atteigne l'inspection finale. la sécheuse est réglée à 200 °F (93 °C). Une fois que les moulages sont sortis du séchoir, ils ont perdu tout sauf environ 0,5% de leur humidité. À ce stade, les travailleurs vaporisent de la glaçure sur les pièces moulées vertes. Maintenant, les pièces sont prêtes pour le four. - 11 Les fours d'une grande poterie industrielle sont des tunnels de la taille d'un entrepôt, et les pièces se déplacent dans le four sur un moyen de transport appelé voiture. Chaque wagon est chargé d'un certain nombre de pièces, puis il se déplace automatiquement à travers le four chaud à un rythme très lent. Parce que les changements rapides de température provoqueront la fissuration de l'argile, les wagons se déplacent tranquillement à travers des zones de température graduées :la première zone est d'environ 400 ° F (204 ° C), et elle augmente au milieu du four à plus de 2 200 ° F ( 1 204°C) degrés. La température diminue progressivement à partir de là, de sorte que la température finale n'est que d'environ 200 ° F (93 ° C). L'ensemble du processus de cuisson prend environ 40 heures.

- 12 Lorsque les morceaux sont sortis du four et complètement refroidis, ils sont prêts pour l'inspection. Après inspection, le mécanisme de rinçage est installé. Celui-ci est soit fabriqué par l'entreprise de plomberie, soit acheté auprès d'un entrepreneur. Le siège peut également être installé à ce moment-là, ou les pièces peuvent être vendues séparément et assemblées par un distributeur de plomberie.

Contrôle qualité

Comme pour tout processus industriel, des contrôles de qualité sont effectués à plusieurs stades de la fabrication des toilettes. L'argile est tamisée et purifiée avant d'être pompée dans les cuves de l'usine. Les ouvriers chargés de la finition manuelle des pièces moulées vérifient si les pièces ne présentent pas de fissures ou de déformations. Après la cuisson, chaque toilette est testée individuellement. Les contrôles d'échantillons aléatoires ne sont pas un gage de qualité suffisant :chaque pièce doit être inspectée à la recherche de fissures. Il y a plusieurs moyens de le faire. Un test consiste à faire rebondir une balle en caoutchouc dur contre la pièce. Il doit émettre un son clair, semblable à une cloche. Une pièce fissurée émettra un son sourd, indiquant une fissure qui n'aurait peut-être pas été visuellement évidente.

Sous-produits/Déchets

La poterie est capable de recycler une grande partie de son argile. Tant qu'elle n'a pas été cuite, toute l'argile est réutilisable. Même le greenware séché à l'air peut être mis au rebut, ramolli et retraité dans la barbotine aqueuse de la première étape du processus.

Processus de fabrication

- arroseur de pelouse

- Lave-vaisselle

- Life Saver

- Toilet Tracker (Powered by Walabot)

- Contrôle de remplissage de la piscine

- Veolia Water conclut un contrat de service d'assistance RCM

- Qu'est-ce qu'une pompe à eau de mer ?

- Une introduction à la pompe à eau chaude

- Qu'est-ce qu'une pompe à eau multicellulaire ?