Épée

Contexte

Le développement de l'épée n'était pas possible jusqu'à ce que les civilisations anciennes découvrent comment extraire et travailler le métal. Ainsi, les premières épées étaient probablement constituées du plus ancien métal travaillé, le cuivre pur. Les premières mines de cuivre se trouvaient en Égypte vers 3700 BC. , et en Anatolie (dans ce qui est maintenant la Turquie) à peu près à la même époque. Vers 1900

Au Moyen Âge en Europe, l'épée était l'arme préférée du chevalier en armure. L'épée médiévale était en acier, si tranchante et lourde qu'elle pouvait facilement couper un homme en deux. La qualité de l'épée dépendait dans une large mesure de la qualité du métal. La production d'épées était spécialisée dans certaines villes ou régions où les ferronniers qualifiés avaient accès au bon métal et savaient le travailler. À partir du VIe siècle, le Bas-Rhin en Allemagne était un centre de fabrication d'épées, et plus tard, des épées ont été exportées de Milan, Brescia et Passau. Tolède, en Espagne, était réputée pour ses épées. Un test du tranchant de l'épée de Tolède consistait à lancer un foulard en soie en l'air afin qu'il flotte sur la lame de l'épée. Le bord était si tranchant que la soie se déchirait sous l'impact.

Les épées les plus puissantes jamais fabriquées étaient peut-être les armes des samouraïs au Japon. Dès le VIIIe siècle jusqu'à la fin de la période féodale au XIXe siècle, les forgerons japonais fabriquaient des lames d'une dureté exceptionnelle en soudant ensemble des bandes de fer et d'acier, puis en repliant le sandwich obtenu sur lui-même et en le martelant à nouveau à plat. Ce processus a été répété de 12 à 28 fois. Les vieilles lames ont été transmises dans les familles, et certaines étaient encore utilisées pendant la Seconde Guerre mondiale. Ces épées étaient si tranchantes et fortes qu'elles pouvaient traverser le canon d'une mitrailleuse.

Au cours du XVIe siècle, l'épée a évolué d'une arme tranchante à une rapière de poussée plus raffinée. La rapière avait une lame longue et mince atteignant parfois 1,83 m de long. Lorsqu'elles étaient portées à la taille, les plus longues des rapières tombaient mal à l'aise dans la rue. À la fin du siècle, la rapière est devenue plus légère et sa longueur a été raccourcie à 3 pi (0,91 m). Ces ajustements ont donné naissance au sabre et à l'expertise.

Avec l'épée est né l'art du duel, un privilège principalement réservé à la haute société. De 1600 à 1789, 40 000 aristocrates ont perdu la vie en duels. Comme les Allemands préféraient les épées plus lourdes, les duels étaient souvent violents et entraînaient des blessures et la mort. Il a été toléré par les monarques au pouvoir en raison de son exclusion rigide des classes inférieures. En Allemagne, le duel en tant que sport aristocratique unifiait les classes supérieures et les distinguait des masses. En France, le duel était plus un art qui ne devait pas nécessairement se terminer par des blessures ou la mort. Avec la Révolution française et l'abolition de l'aristocratie, le duel était considéré comme un sport pour tous. Les Français utilisaient des épées plus légères - une épée sans tranchant qui se rétrécissait jusqu'à un point - et les duels étaient généralement combattus jusqu'à ce que le premier sang soit tiré. À la fin du XIXe siècle, les Français faisaient en moyenne 400 à 500 duels par an avec un taux de mortalité inexistant. Les Anglais ont interdit les duels en 1844.

Les épées ont perdu de leur utilité après l'introduction des armes à feu, même si elles ont persisté pendant une période étonnamment longue. L'armée britannique perfectionnait encore la conception de son épée au cours de la première décennie du XXe siècle, et son dernier changement de conception remonte à 1920. Le coutelas, une large épée utilisée dans la marine britannique, n'a été retiré du service qu'en 1936. aujourd'hui sont pour la plupart cérémoniels. Ils font encore partie de certains uniformes militaires. Le seul endroit où les épées sont encore utilisées comme armes semble être le Japon, où on dit qu'elles sont une arme de choix pour les gangsters de la pègre et les assassins politiques d'extrême droite.

L'escrime comme sport

Avec le raffinement de la conception des épées et la popularité du duel est venu le sport de l'escrime. Au XVIIIe siècle, Domenico Angelo, un Italien qui a étudié l'escrime à Paris, s'est installé à Londres et a acquis une réputation d'expert duelliste. Défié par le maître épéiste irlandais Dr. Keys, Angelo a rapidement déjoué les techniques de coupe du Dr. Keys avec ses propres mouvements d'escrime. Sa victoire a rendu Angelo populaire auprès de la classe supérieure en tant que professeur de duel. Il a ouvert une école et l'escrime au fur et à mesure que le sport s'établissait.

L'escrime moderne se fait avec des fleurets émoussés, des épées et des sabres. Un uniforme typique est équipé d'une veste matelassée, de gantelets et de casques en treillis métallique. C'est un sport olympique officiel et sa popularité a été soutenue par le cape et l'épée romantique des premiers films hollywoodiens et des épopées récentes comme Star Wars et Braveheart.

Matières premières

Les épées couramment utilisées en Europe au Moyen Âge étaient en acier. L'acier est un alliage de fer et de carbone, et le fer chauffé correctement sur un feu de charbon de bois devient de l'acier. Mais la théorie derrière le processus n'a été comprise qu'au XIXe siècle, et peu de communautés savaient comment fabriquer du bon acier. Les fonderies de fer grillaient le minerai dans des feux de charbon de bois et produisaient du fer forgé, de la fonte et de l'acier au carbone, en fonction de la chaleur et de la composition du minerai. La fonte contient plus de 2,2 % de carbone. Il est trop dur à travailler et jusqu'au XIVe siècle en Europe, il était considéré comme un déchet. Le fer forgé contient moins de 0,3% de carbone. C'est un métal mou et usinable le plus utilisé pour les outils. Mais les épées en fer forgé étaient tordues à l'usage et étaient donc inférieures à celles en acier. L'acier adapté aux épées contient de 0,3 à 2,2% de carbone, et il est à la fois doux et maniable et peut être durci en le chauffant au rouge puis en le trempant dans l'eau.

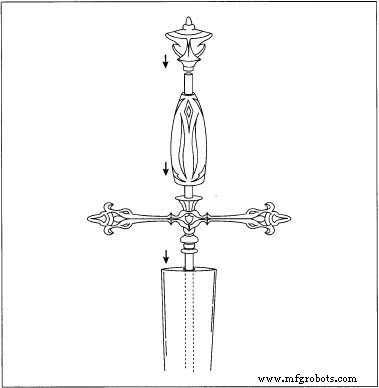

Jusqu'au XIVe siècle, époque de l'invention du soufflet mécanique et de l'organisation de la production du fer en Europe, la production de l'acier était aléatoire et les fours primitifs produisaient de l'acier plus par hasard que par conception. L'invention du soufflet et du haut fourneau au XIVe siècle a permis aux fonderies de chauffer le minerai à des températures plus élevées, produisant du fer forgé qui pouvait être converti en acier. Un type courant d'acier disponible dans l'Europe médiévale s'appelait l'acier blister. Il était fait de fines tiges de fer forgé. Les tiges de fer étaient emballées dans de la poussière de charbon de bois et placées dans une boîte en fer étanche ou un petit four. Le fer était chauffé dans le four et soufflé avec le soufflet. Lorsque le fer a atteint la chaleur blanche, il a commencé à absorber le carbone du charbon de bois et à se transformer en acier. Tiges de petit diamètre  Assemblage de poignée d'épée. pouvait être transformé en acier en 24 heures environ, et les tiges plus grosses prenaient plus de temps.

Assemblage de poignée d'épée. pouvait être transformé en acier en 24 heures environ, et les tiges plus grosses prenaient plus de temps.

L'acier le plus fin a été importé d'Inde, appelé acier Wootz. La métallurgie indienne était renommée à l'époque de l'Empire romain, et les lames fabriquées dans l'Empire perse et à travers l'Est étaient généralement fabriquées à partir de Wootz importé. Les croisés européens ont rencontré de l'acier Wootz dans les armes supérieures de leurs ennemis orientaux. Les chevaliers croisés ont commencé à ramener l'acier Wootz en Europe au XIe siècle, mais le secret de sa fabrication est resté en Inde jusqu'au XIXe siècle. Les lames en Wootz présentaient un motif granuleux dans le métal, formé par la disposition fibreuse de cristaux dans l'acier. L'apparence a été comparée à de la soie arrosée ou à un tissu damassé. Le forgeron soulignait généralement le motif en gravant la lame avec de l'acide. Les forgerons les plus habiles pourraient faire apparaître le motif cristallin en formations régulières le long de la lame. Cet art ancien est aujourd'hui perdu. Les lames orientales en métal à motifs sont appelées épées de Damas, du nom de la ville qui était un important point de commerce est-ouest. Pour compliquer les choses, certaines épées européennes sont également appelées "Damas". Dans ce cas, les forgerons européens ont essayé de copier les épées orientales en marquant les lames et en incrustant le métal. Mais dans les vraies lames de Damas, le motif est inhérent à l'acier lui-même et ne lui est pas imposé.

Les métallurgistes indiens avaient plusieurs façons de préparer l'acier Wootz. Dans une méthode, des plaques de fer forgé ont été immergées dans un creuset rempli de fonte en fusion. La fonte a une teneur élevée en carbone et, lorsqu'elle est chauffée, le carbone s'échappe de la fonte vers les plaques forgées. Le métal résultant était un mélange de fer doux et d'acier au carbone dur, dispersé en granulés dans tout le lingot. Une autre méthode consistait à écraser le minerai de fer et à  Le noyau de la pale est formé de deux ou plusieurs tiges de fer minces qui ont été chauffées, forgées et torsadées avec un paire de pinces. Ensuite, les tiges torsadées sont retirées et une couture le long du bord de la lame est ouverte avec un outil chauffé. Un mince morceau d'acier qui a été rendu rugueux ou "égratigné" le long d'un bord, est ensuite placé dans la rainure. Le forgeron chauffe ensuite le métal de sorte que le fer et l'acier soient fondus et se rejoignent. La lame est trempée—transformée à partir d'un métal mou et usinable en une lame dure—en tenant la lame au-dessus d'un feu, puis en la trempe dans une cuve d'huile ou de saumure. La lame est polie et décorée. lavez-le à plusieurs reprises, dans le processus de panoramique utilisé par les orpailleurs. Ce minerai raffiné a ensuite été séché et placé dans un petit creuset en argile. La fonderie a ajouté du charbon de bois et d'autres matières végétales, a scellé le creuset et l'a cuit dans un feu de charbon de bois pendant un à deux jours. Ensuite, le creuset scellé a été refroidi pendant une autre période de jours. L'argile a été brisée et le lingot a ensuite été emballé dans de l'argile mélangée à de la limaille de fer. Ensuite, le fondeur a réchauffé ce mélange à feu rouge. À ce stade, le métal était suffisamment mou pour fonctionner et pouvait être transformé avec succès en armes.

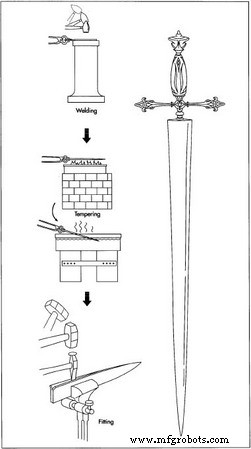

Le noyau de la pale est formé de deux ou plusieurs tiges de fer minces qui ont été chauffées, forgées et torsadées avec un paire de pinces. Ensuite, les tiges torsadées sont retirées et une couture le long du bord de la lame est ouverte avec un outil chauffé. Un mince morceau d'acier qui a été rendu rugueux ou "égratigné" le long d'un bord, est ensuite placé dans la rainure. Le forgeron chauffe ensuite le métal de sorte que le fer et l'acier soient fondus et se rejoignent. La lame est trempée—transformée à partir d'un métal mou et usinable en une lame dure—en tenant la lame au-dessus d'un feu, puis en la trempe dans une cuve d'huile ou de saumure. La lame est polie et décorée. lavez-le à plusieurs reprises, dans le processus de panoramique utilisé par les orpailleurs. Ce minerai raffiné a ensuite été séché et placé dans un petit creuset en argile. La fonderie a ajouté du charbon de bois et d'autres matières végétales, a scellé le creuset et l'a cuit dans un feu de charbon de bois pendant un à deux jours. Ensuite, le creuset scellé a été refroidi pendant une autre période de jours. L'argile a été brisée et le lingot a ensuite été emballé dans de l'argile mélangée à de la limaille de fer. Ensuite, le fondeur a réchauffé ce mélange à feu rouge. À ce stade, le métal était suffisamment mou pour fonctionner et pouvait être transformé avec succès en armes.

Le processus de fabrication

Différents métallurgistes fabriquaient des épées de différentes manières, et la plupart des techniques de fabrication d'épées n'étaient jamais écrites. En général, les forgerons spécialisés fabriquaient des épées. La finition de la lame, qui impliquait souvent un travail d'incrustation élaboré, était effectuée séparément par un bijoutier. Ensuite, la lame était parfois envoyée à un coutelier, qui effectuait l'assemblage final de la lame dans la poignée. Ce qui suit est un processus général pour un type d'épée fabriqué avec un noyau de fer et des lames en acier. Une épée romaine a probablement été fabriquée de cette façon, tout comme les épées de Tolède.

Former le noyau

- 1 Certaines épées étaient faites d'un noyau de fer forgé et munies de lames d'acier. Le centre plus mou a rendu l'arme plus flexible et résistante. Le noyau est formé de tiges de fer torsadées. Le forgeron prend deux ou plusieurs tiges de fer minces et les chauffe dans la forge jusqu'à ce qu'elles soient chauffées à blanc. Ensuite, le forgeron attache une extrémité des tiges dans un étau et les tord toutes ensemble à l'aide d'une paire de pinces. Un long morceau étroit est laissé à dépasser du centre du paquet. Cela forme la soie qui tient l'épée à sa garde.

Tirage

- 2 Les tiges torsadées sont ensuite "étirées" - un terme de forgeron pour rendre le fer plus fin. Le métal est chauffé jusqu'à un rouge orangé, puis placé sur l'enclume. Le forgeron frappe le métal avec des coups mesurés qui étirent le corps et le rendent long et en forme d'épée.

Montage des pales

- 3 Ensuite, le forgeron fixe le fer dans un étau et ouvre une couture le long du bord avec un outil chauffant. Un mince morceau d'acier qui a été rendu rugueux ou "égratigné" le long d'un bord, est ensuite placé dans la rainure. Le forgeron chauffe ensuite le métal de sorte que le fer et l'acier fondent à la surface. C'était évidemment tout un art, car les métaux avaient des températures de fusion différentes. Le forgeron ferme le joint en le martelant habilement et les métaux en fusion se rejoignent. Pour une épée à deux tranchants, le processus est ensuite répété de l'autre côté.

Emballer le bord

- 4 Maintenant, le forgeron chauffe la lame pour qu'elle devienne à peine rouge. Le forgeron tenait souvent la lame à l'ombre d'une boîte ou d'un tonneau, pour voir la couleur dans l'obscurité. Lorsque toute la longueur de la lame est de la bonne couleur, le forgeron la pose sur l'enclume et frappe rapidement avec un petit marteau tout le long des bords d'acier. Cela masse les fibres d'acier et en fait une arme plus puissante qui conserve son tranchant plus longtemps.

Trempe

- 5 Maintenant, la lame est trempée—transformée d'un métal mou et usinable en une lame dure. Le forgeron tient la lame au-dessus d'un feu qui peut être un long feu spécialement conçu pour s'adapter aux épées. La difficulté est d'obtenir une chaleur uniforme sur toute la longueur du métal. Lorsque chaque partie brille d'une couleur uniforme, le forgeron trempe la lame dans une cuve d'huile ou de saumure. Pour cette première trempe, la lame est placée dans la cuve avec la lame maintenue à plat, parallèle à la surface du liquide. Une fois refroidi, le forgeron nettoie les écailles de métal qui s'accumulent à la surface de la lame. Ensuite, le forgeron chauffe à nouveau l'épée, d'une manière légèrement différente. Le forgeron chauffe une longue barre de fer au rouge orangé et pose l'épée dessus. Lorsque l'épée chauffe jusqu'à une couleur bleue ou violette, le forgeron la soulève avec une pince et l'éteint à nouveau, cette fois vers le bas (perpendiculairement à la première extinction).

Limage et meulage

- 6 La lame est ensuite polie avec une série de limes fines. Les bords sont aiguisés sur une meule, une roue rotative en pierre texturée.

Décoration

- 7 De nombreuses lames étaient richement décorées de motifs incrustés. Habituellement, l'épée était envoyée à un bijoutier pour cette étape. Le bijoutier a gravé un motif sur le métal, puis l'a souvent gravé à l'acide.

Assemblage

- 8 Pour la dernière étape, la lame est attachée à une poignée. Le forgeron avait fabriqué la lame avec une pièce étroite appelée la soie dépassant de l'extrémité de l'épée opposée à la pointe. Le forgeron prépare une traverse avec un trou percé au centre. La poignée la plus simple était généralement en bois. Il a été sculpté comme une pièce solide, puis le forgeron (ou le coutelier, si un spécialiste a fait la finition) a percé un trou à travers lui d'un bout à l'autre. Une troisième pièce s'appelle le pommeau. C'est l'extrémité arrondie de la poignée. Il serait également taillé d'un seul tenant, et percé bout à bout. Ensuite, le forgeron chauffe la soie et ajuste les pièces dessus. Le métal chaud perce et remplit les trous dans les pièces et les joint efficacement. La soie est suffisamment longue pour qu'une partie dépasse encore du pommeau. Celui-ci est replié et rabattu.

Sous-produits/Déchets

La production de fer et d'acier pour les épées nécessitait des quantités massives de charbon de bois. Le charbon de bois est fabriqué à partir de bois lentement carbonisé. La quantité d'arbres nécessaires pour fournir du charbon de bois était si énorme que la reine Elizabeth I d'Angleterre a dû limiter la quantité de bois pouvant être abattue, craignant que son pays ne s'épuise. Une usine sidérurgique de l'Amérique coloniale qui produisait 15 tonnes de fer par semaine utilisait environ quatre milles carrés de forêt chaque année. Ainsi, la production de fer à grande échelle s'est heurtée au danger de la déforestation.

Le fer lui-même était généralement recyclé avec assiduité. Les vieux clous et les fers à cheval faisaient d'excellents noyaux d'épée, et les forgerons gardaient généralement un tas de ferraille d'outils et de pièces cassés ou inutiles qui pouvaient être fondus et réutilisés. Un forgeron non qualifié, cependant, pourrait gaspiller de l'acier s'il brûlait le bord étroit d'une lame. Si chauffé trop haut, l'acier est devenu cassant et inutile. Et dans cet état, il n'était pas recyclable.

Processus de fabrication