Éviter les mauvais designs effrayants :12 choses à ne pas faire

Habituellement, nous aimons écrire sur les meilleures pratiques de conception à respecter pour vous assurer que vos pièces sont parfaites. Dans l'esprit de tout ce qui est effrayant et Halloween-y, couvrons quelques conseils spécifiques à la ligne de service sur "ce qu'il ne faut pas faire" pour éviter les mauvaises parties carrément effrayantes. Après avoir fabriqué des centaines de milliers de pièces chaque année, nous en avons vu quelques-unes qui nous ont donné des frissons dans le dos ! Voici ce qu'il faut éviter.

Échecs du moulage par injection

Le poser sur épais

L'épaisseur de paroi est un facteur clé pour les pièces moulées. Les murs trop épais ont tendance à couler, à se déformer et à former des vides internes (poches d'air). N'ayez crainte cependant, nous avons ce qu'il vous faut. Le respect de nos directives d'épaisseur de paroi aidera à éviter ces problèmes. Remarque :Gardez à l'esprit qu'il ne s'agit que d'une règle générale car toutes les pièces peuvent ne pas avoir d'épaisseurs de paroi aux extrémités haute et basse indiquées sur le tableau.

| RÉSINE | POUCES |

|---|---|

| ABS | 0.045 - 0.140 |

| Acétal | 0.030 - 0.120 |

| Acrylique | 0.025 - 0.500 |

| Polymère à cristaux liquides | 0.030 - 0.120 |

| Plastique renforcé de fibres longues | 0.075 - 1.000 |

| Nylon | 0.030 - 0.115 |

| Polycarbonate | 0.040 - 0.150 |

| Polyester | 0.025 - 0.125 |

| Polyéthylène | 0.030 - 0.200 |

| Sulfure de Polypropylène | 0.020 - 0.180 |

| Polypropylène | 0.025 - 0.150 |

| Polystyrène | 0.035 - 0.150 |

| Polyuréthane | 0.080 - 0.750 |

Pas d'implémentation de la dépouille et des rayons

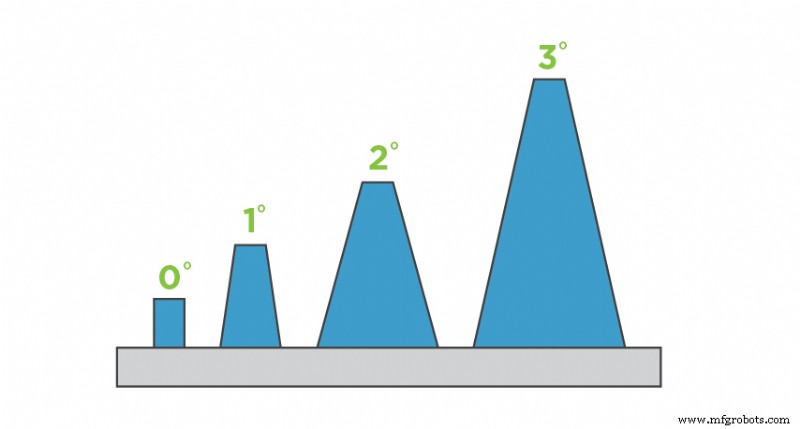

Le tirant d'eau et les rayons sont vitaux pour une pièce moulée par injection correctement conçue. La dépouille aide une pièce à sortir d'un moule avec moins de traînée sur la surface de la pièce puisque le matériau se rétracte sur le noyau du moule. Un tirage limité nécessite une pression excessive sur le système d'éjection. Cela peut endommager les pièces et éventuellement le moule. Une bonne règle empirique consiste à appliquer 1 degré de dépouille par 1 pouce (25,4 mm) de profondeur de cavité, mais cela peut ne pas être suffisant en fonction du matériau sélectionné et des capacités du moule. Vérifiez toujours auprès de notre équipe de conception pour vous assurer que le projet que vous proposez pour votre pièce est suffisant.

La dépouille aide une pièce à sortir d'un moule. Différents degrés de tirant d'eau sont illustrés ici.

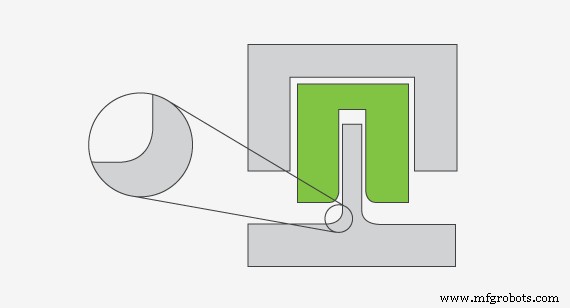

Les angles vifs ont une concentration de contraintes élevée et l'écoulement plastique est entravé. En revanche, les coins arrondis ont des concentrations de contraintes réduites et l'écoulement plastique est amélioré.

Les rayons, en revanche, ne sont pas une nécessité pour le moulage par injection, mais doivent être appliqués à votre pièce. L'élimination des angles vifs de votre pièce améliorera le flux de matière ainsi que la pièce. intégrité. La résine remplissant la cavité du moule s'écoule mieux autour des coins arrondis. La résine plastique veut emprunter un chemin de moindre résistance pour minimiser les contraintes sur le matériau et le moule. La construction de rayons facilite également l'éjection de la pièce et réduit le risque de déformation ou de rupture de la pièce lorsqu'elle est retirée du moule.

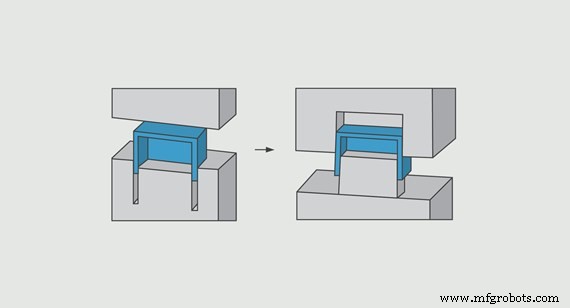

Approche à nervures profondes :boîte conçue avec des parois en frottement. Coût plus élevé pour usiner et polir la cavité. Approche Core-Cavity :Boîte conçue selon la méthode Core-Cavity. Peut accéder aux fonctionnalités avec un cutter plus grand et plus rapide. Plus facile et plus rapide à polir.

Approche à nervures profondes :boîte conçue avec des parois en frottement. Coût plus élevé pour usiner et polir la cavité. Approche Core-Cavity :Boîte conçue selon la méthode Core-Cavity. Peut accéder aux fonctionnalités avec un cutter plus grand et plus rapide. Plus facile et plus rapide à polir. Pas d'évidement ni de côtes

Le noyau et la cavité sont souvent référencés comme les côtés A et B (moitiés supérieure et inférieure) d'un moule. Une approche cœur-empreinte de la conception des pièces peut faire gagner du temps et de l'argent à la fabrication et améliorer l'esthétique globale de la pièce. Cette technique de conception nécessite que les murs extérieurs et intérieurs soient dessinés de manière à ce qu'ils soient parallèles les uns aux autres. Cette méthode permet de conserver une épaisseur de paroi constante, de maintenir l'intégrité de la pièce, d'améliorer la résistance et la moulabilité et de réduire le coût de fabrication global.

Les risques liés à l'impression 3D

De nombreuses erreurs d'impression 3D sont spécifiques au processus de fabrication. Nos procédés additifs sont différents les uns des autres et s'accompagnent de considérations uniques. Voici trois problèmes d'impression à éviter.

Pas de téléchargement d'un fichier STL haute résolution

Dans certains cas, nous recevons des fichiers STL de faible résolution, ce qui peut entraîner un facettage grossier (surfaces comme les pierres précieuses). Bien qu'un fichier basse résolution ne nous empêche pas de fabriquer la pièce, cela pourrait affecter son esthétique. La plupart des logiciels de modélisation CAO vous permettent d'ajuster la résolution dans vos paramètres d'exportation. Nous vous recommandons de vous assurer que vos fichiers STL sont en haute résolution, mais pas si volumineux qu'ils ne peuvent pas être téléchargés ou manipulés, environ 100 Mo ou moins. Une autre option consiste à soumettre un fichier STP/STEP que nous pouvons convertir en STL de notre côté.

Au-delà des fichiers STL, nous acceptons les fichiers natifs SolidWorks (.sldprt) ou ProE (.prt) ainsi que les modèles CAO 3D solides d'autres systèmes CAO sortis en IGES (.igs), STEP (.stp), ACIS (.sat) ou Format Parasolid (.x_t ou .x_b).

Ne pas contourner la réduction avec SLS et MJF

Un retrait différentiel peut se produire lorsqu'une pièce présente une répartition inégale du matériau. Lorsqu'un côté d'une pièce est beaucoup plus épais que le reste, il se refroidit à des vitesses différentes. Les pièces plus épaisses refroidissent plus lentement que les points fins, ce qui peut entraîner un rétrécissement. Si un élément épais est requis sur la pièce, nous recommandons de creuser l'élément en une coque d'environ 0,100 po (2,54 mm) à 0,125 po (3,175 mm). Si possible, faites correspondre l'épaisseur globale de votre pièce à l'épaisseur de la coque de la grande fonction.

Lors de la conception pour DMLS, faites attention aux porte-à-faux, c'est-à-dire aux changements brusques dans la géométrie d'une pièce. Comme on le voit dans cet exemple, si le calque suivant est plus grand que le calque précédent, il créera un surplomb.

Lors de la conception pour DMLS, faites attention aux porte-à-faux, c'est-à-dire aux changements brusques dans la géométrie d'une pièce. Comme on le voit dans cet exemple, si le calque suivant est plus grand que le calque précédent, il créera un surplomb. Ne pas éviter les grands porte-à-faux dans les pièces métalliques imprimées en 3D

Différent des angles autoportants qui offrent une pente douce à une conception de pièce, les porte-à-faux sont des changements brusques dans la géométrie d'une pièce. L'impression 3D DMLS/métal est assez limitée dans sa prise en charge des porte-à-faux par rapport à d'autres technologies d'impression 3D telles que la stéréolithographie et le frittage laser sélectif. Lors de la conception des porte-à-faux, il est sage de ne pas repousser les limites, car de grands porte-à-faux peuvent entraîner une réduction des détails d'une pièce et, pire encore, entraîner l'effondrement de l'ensemble de la construction. Consultez cette astuce de conception sur les pièces métalliques imprimées en 3D, qui offre plus de conseils sur la façon dont DMLS peut créer des pièces métalliques complexes, durables et légères.

Erreurs d'usinage CNC

Ne pas éviter les fonctionnalités qui nécessitent un usinage inutile

Une erreur fréquente consiste à concevoir une pièce avec des zones qui n'ont pas besoin d'être découpées à la machine. Un tel usinage inutile augmente le temps d'exécution de votre pièce, un temps d'exécution qui est un facteur clé de votre coût de production final. Considérez cet exemple, dans lequel la conception spécifie une géométrie circulaire critique nécessaire pour l'application de la pièce (voir l'illustration de gauche dans l'image de droite). Il nécessite l'usinage des trous/éléments carrés au milieu, puis la découpe du matériau environnant pour révéler la pièce finie. Cette approche, cependant, ajoute un temps d'exécution important pour usiner le matériau restant.

Dans une conception plus simple (voir l'illustration de droite à droite), la machine coupe simplement la pièce du bloc, éliminant ainsi le besoin d'un usinage supplémentaire et inutile de l'excédent de matériau. Le changement de conception dans cet exemple réduit de près de moitié le temps machine. Gardez votre conception simple pour éviter un temps d'exécution supplémentaire, un usinage inutile et des coûts supplémentaires.

Intégrer des parois hautes et minces à votre conception

Les outils de coupe utilisés dans les machines CNC fléchissent ou se plient légèrement sous les forces d'usinage, tout comme le matériau à couper. Cela peut entraîner des problèmes tels qu'une surface ondulée indésirable et une difficulté à respecter les tolérances des pièces. De plus, le mur pourrait s'écailler, se plier ou se casser. Plus votre mur est haut (notre maximum est de 2 po (51 mm)), plus il devra être épais pour augmenter la rigidité du matériau. Une bonne règle empirique pour les murs est un rapport largeur/hauteur de 3:1. L'ajout d'un courant d'air à un mur afin qu'il se rétrécisse plutôt que de se tenir verticalement pourrait faciliter son usinage et laisser moins de matériau restant.

Ajout de texte en petits caractères ou en relief

Vos composants peuvent nécessiter un numéro de pièce usiné, des descriptions ou un logo d'entreprise. L'ajout de texte augmente également les coûts. Et plus le texte est petit, plus le coût est élevé. En effet, les très petites fraises en bout qui coupent le texte fonctionnent à une vitesse relativement plus lente, ce qui augmente le temps d'exécution de votre part et donc votre coût final. D'un autre côté, la découpe de texte plus volumineux est beaucoup plus rapide si votre pièce peut l'accueillir, ce qui réduit vos coûts. Conseil de pro :si possible, optez pour un texte en retrait plutôt qu'en relief.

Malheurs de la tôle

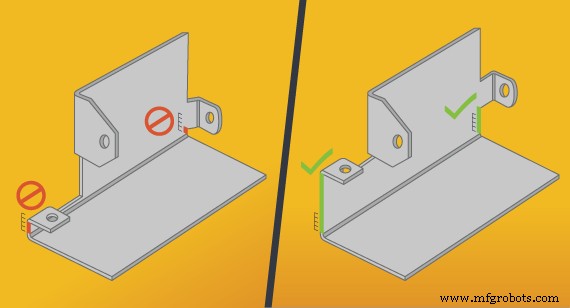

Placer des entités trop près des lignes de pliage

Assurez-vous d'être conscient de l'endroit où vous placerez les trous, les onglets et les autres fonctionnalités et assurez-vous qu'ils ne sont pas 't placé trop près d'un coude, comme on le voit dans cet exemple.

Assurez-vous d'être conscient de l'endroit où vous placerez les trous, les onglets et les autres fonctionnalités et assurez-vous qu'ils ne sont pas 't placé trop près d'un coude, comme on le voit dans cet exemple. Un moyen rapide de créer des difficultés lors de la fabrication consiste à placer des trous, des languettes ou d'autres éléments trop près d'un pli. Alors, jusqu'où pouvez-vous vous en approcher ? Suivez simplement la règle 4T. Gardez toutes les fonctionnalités au moins 4 fois l'épaisseur du matériau à l'écart des lignes de pliage. Donc, si votre conception nous indique d'utiliser du cuivre de 0,050 po (1,27 mm), donnez à votre élément un dégagement d'au moins 0,200 po (5,08 mm). Si vous ne le faites pas, la pièce se déformera maladroitement dans la presse plieuse, et personne ne veut cela.

Conception d'angles de tôle perpendiculaires

Lorsque vous pliez une tôle dans une presse plieuse, elle ne forme pas un angle parfait de 90 degrés. Au lieu de cela, comme l'outil a une pointe arrondie, il ajoutera un rayon au virage. Si vous mesurez la longueur de cette zone pliée et que vous la divisez par deux, vous obtiendrez le rayon de courbure, un chiffre défini par l'outil qui l'a fabriqué.

Le rayon de courbure interne le plus courant (et notre valeur par défaut) est de 0,030 po (0,762 mm). Une considération importante à retenir est que le rayon de courbure externe - celui formé sur le côté matrice de l'ensemble d'outils de la presse plieuse - est égal à l'épaisseur du matériau plus le rayon de courbure interne. Certains concepteurs aiment faire preuve de fantaisie et créer des rayons différents pour chaque pli d'une pièce, mais si la réduction des coûts est une priorité, choisissez d'utiliser le même rayon pour tous les plis.

Non compris les spécifications matérielles

N'oubliez pas d'informer votre fabricant du type de matériel que vous souhaitez utiliser en incluant les détails dans vos informations d'assemblage de niveau supérieur. Par exemple, disons que vous souhaitez inclure un écrou auto-serrant. Assurez-vous de le spécifier dans votre fichier de conception pour vous assurer d'obtenir ce que vous voulez placer à l'emplacement de la pièce que vous attendez. Tenir compte de ces 12 conseils "ce qu'il ne faut pas faire" est un bon point de départ, mais lorsque vous commencez le processus de fabrication, travaillez avec nos talentueux ingénieurs d'application pour vous conseiller sur la conception des pièces. Ils sont là à chaque étape du processus pour s'assurer que vos pièces sont impeccables, quel que soit le processus de fabrication que vous choisissez.

Technologie industrielle

- 5 choses dont nous pouvons nous passer dans la fabrication d'ici 2025

- L'EPI est là pour rester, et ce n'est pas une mauvaise chose

- Les roues du châssis tournent en rond… Pas

- Quand une réparation n'est-elle pas une réparation ?

- Aie! 5 conseils pour éviter les tensions sur les tuyaux

- Circuits imprimés sur les avions

- Éviter les solutions de contournement de porte-outil

- L'intelligence artificielle n'est pas une application ; C'est une méthodologie

- 3 choses pour améliorer la sécurité des travailleurs