Pourquoi utiliser un tableau de finition de surface ?

Un outil de référence pour les caractéristiques de finition de surface métallique

Un tableau de finition de surface métallique est un matériau de référence que nous utilisons parfois en interne chez Metal Cutting dans le cadre de notre processus d'assurance qualité. (Vous pouvez en savoir plus sur nos mesures de qualité sur la page Engagement qualité de notre site Web.)

Généralement, ces tableaux fournissent des directives concernant la mesure des finitions de surface standard, telles que :

- Les différents paramètres utilisés

- La rugosité typique selon différentes méthodes de traitement

- La conversion d'une unité telle que les micropouces (µin) en microns (ou micromètres, µm)

Que sont les finitions de surface standard ?

Une finition de surface est généralement décrit comme une mesure de la texture d'une surface. Il est caractérisé par la disposition (ou la direction) du motif de surface, sa rugosité et son ondulation. Finitions de surface standard inclure les caractéristiques fréquemment utilisées en référence aux finitions d'usinage obtenues à l'aide de différentes méthodes de production.

Que trouverez-vous exactement si vous recherchez sur le Web un « tableau de finition de surface » et quel est son lien avec les finitions de surface standard sur les pièces métalliques ? Regardons de plus près.

Ra et autres unités de finition de surface

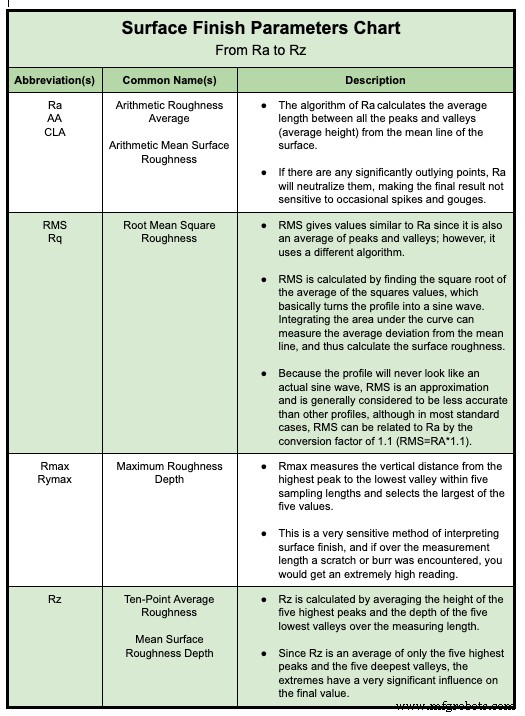

Un type de tableau de finition de surface métallique peut décrire les paramètres de finition de surface — c'est-à-dire les différentes unités de mesure et les calculs arithmétiques utilisés pour décrire l'état de surface. Un tableau d'état de surface tel que celui-ci peut inclure les paramètres suivants :

- Le paramètre le plus couramment utilisé est la rugosité moyenne (Ra) . Il s'agit d'un calcul de la longueur moyenne entre tous les pics et vallées (ou la hauteur moyenne) à partir de la ligne moyenne de la surface. Parce qu'il neutralise tous les points significativement périphériques, Ra n'est pas sensible aux pointes et aux creux occasionnels.

- La rugosité quadratique moyenne (RMS) est similaire à Ra mais généralement considéré comme une approximation et, par conséquent, moins précis que Ra. RMS est calculé à l'aide d'un algorithme qui trouve la racine carrée de la moyenne des carrés des valeurs. Fondamentalement, RMS transforme le profil de surface en une onde sinusoïdale et mesure l'écart moyen de la courbe par rapport à la ligne moyenne.

- Profondeur de rugosité maximale (Rmax) mesure la distance verticale entre le pic le plus élevé et la vallée la plus basse dans les longueurs d'échantillonnage et sélectionne la plus grande des valeurs mesurées. En tant que méthode très sensible d'estimation de la finition de surface, Rmax est vulnérable aux bavures ou aux rayures qui conduisent à une lecture plus élevée, indiquant une surface plus rugueuse par rapport à la surface globale.

- La rugosité moyenne (Rz) est calculé en faisant la moyenne de la hauteur des cinq plus hauts sommets et des profondeurs des cinq vallées les plus basses. Parce qu'il ne regarde que les extrêmes, Rz produit des valeurs qui ont tendance à être élevées et peuvent ne pas refléter fidèlement la finition de surface moyenne.

Chez Metal Cutting, nous testons généralement Ra, et c'est ce que la plupart de nos clients demandent. Bien que Ra et RMS soient parfois utilisés de manière interchangeable car un facteur de conversion approximatif est RMS =Ra x 1,11 , nous encourageons les clients à utiliser Ra. Il est considéré comme plus précis et largement accepté dans l'industrie.

Tableaux de rugosité de surface

Un autre type de tableau de finition de surface métallique peut afficher la gamme moyenne des valeurs de rugosité de surface qui peuvent être obtenus en utilisant différents types de procédés de fabrication. Ceci est utile à savoir car les finitions de surface peuvent varier considérablement en fonction du processus d'usinage utilisé pour les produire.

Décider entre différentes méthodes de coupe est une étape importante si la présence d'une surface particulière sur vos pièces métalliques finies est essentielle au succès de votre application. De plus, l'obtention d'une finition de surface particulière peut nécessiter l'utilisation de plusieurs procédés.

Chaque processus de coupe du métal a ses propres caractéristiques (ce que les machinistes appellent des « marques témoins »). Ils peuvent être variés dans une certaine mesure et avec certaines limites, encore une fois en fonction du processus.

Par exemple, là où il y a un plancher sur la douceur d'une surface usinée, vous pouvez utiliser le polissage pour obtenir une surface très lisse. Ou vous pouvez utiliser le meulage pour créer une arête vive ou une finition brillante.

Vous pouvez rechercher des tableaux de rugosité de surface qui comparent les finitions de surface standard pour diverses méthodes de coupe des métaux, telles que la coupe abrasive, l'EDM ou le meulage de surface, ainsi que le fraisage, le tournage, le rodage ou le polissage. Notez qu'avec la mesure de la finition de surface, plus le nombre est bas, plus la surface est lisse ou moins rugueuse.

Conversions des unités de rugosité de surface

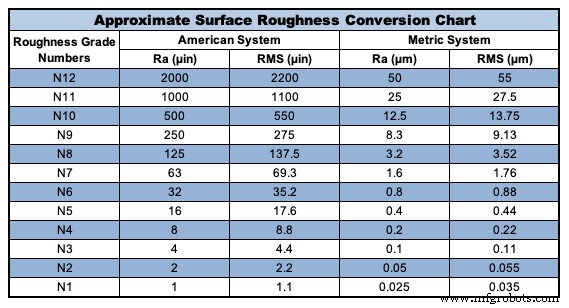

Un autre type de tableau de finition de surface métallique peut montrer les conversions entre différentes unités pour des degrés de rugosité de surface spécifiques. Par exemple, le tableau présenté ici fournit les conversions entre Ra et RMS, dans les systèmes de mesure standard et métrique (c'est-à-dire en micropouces et microns/micromètres) :

Notez que les conversions de rugosité de surface sont approximatives. En effet, Ra et RMS mesurent des choses différentes et ne sont convertibles qu'avec un profil d'onde sinusoïdale - ou lorsque les pics et les vallées sont parfaitement les mêmes sur toute la surface, ce qui est rarement le cas dans les paramètres du monde réel.

Outils de comparaison visuelle des finitions de surface

Quelqu'un qui recherche sur le Web un graphique montrant les finitions de surface standard pourrait en fait rechercher une image qui montre à quoi devrait ressembler une surface particulière, par exemple une surface avec une rugosité de 63 µin Ra.

C'est là qu'un autre outil de référence pratique entre en jeu :les comparateurs de finition de surface , également appelées plaques comparatrices de rugosité de surface .

Les comparateurs de finition de surface sont des outils d'inspection qui offrent une alternative au test mécanique de chaque pièce et à l'obtention d'une mesure réelle de son Ra. Les tests mécaniques impliquent généralement l'utilisation de l'une des deux méthodes suivantes :

- Un profilomètre de rugosité de surface de contact, qui déplace une sonde le long de la surface de la pièce pour la lire, et qui peut rayer ou altérer la surface de la pièce

- Un outil sans contact et non destructif qui utilise l'interférométrie ou une autre métrologie optique 3D pour mesurer sans toucher la surface de la pièce

Cependant, à la place de ces outils mécaniques, vous pouvez regarder une plaque de comparaison qui montre à quoi ressemble un Ra de 63 µin (ou 32 µin, 16 µin, 8 µin, etc.) par rapport à la pièce que vous inspectez.

L'utilisation de comparateurs de finition de surface est un moyen rapide et facile de déterminer si une pièce est conforme aux spécifications en la regardant plutôt qu'en mesurant physiquement le profil de surface.

Différents types de comparateurs

Tout comme il existe différentes plages de finition de surface moyenne pour différents processus de coupe des métaux, il existe également différentes plaques de comparaison pour différents processus.

C'est parce que, par exemple, une pièce découpée par EDM aura l'apparence de minuscules "piqûres" sur la surface de la coupe d'extrémité, tandis qu'une méthode abrasive produira ce qui ressemble à des lignes très fines et légèrement arquées sur la surface de coupe d'extrémité. Même la même valeur Ra exacte peut sembler très différente selon le processus de coupe utilisé.

Par conséquent, il est important de s'assurer que vous regardez la plaque de comparateur pour le bon processus.

Limites des comparateurs

De plus, lorsque vous obtenez des exigences de finition de surface beaucoup plus faibles (plus lisses), telles que 2 µin ou 1 µin Ra, les plaques de comparaison ne sont pas utiles. En effet, à moins qu'ils ne soient sous un grossissement élevé, les différences entre 2 µin et 1 µin Ra (ou moins) ne seront pas facilement apparentes.

Si votre application particulière a une plage critique - par exemple, chaque pièce doit être comprise entre 10 µin Ra et 25 µin Ra - alors les plaques de comparaison peuvent également ne pas être la meilleure option. Dans ces cas, il peut être nécessaire de tester mécaniquement les pièces pour s'assurer que leur état de surface se situe dans la plage spécifiée.

Normes de finition de surface rigoureuses

Chez Metal Cutting, les finitions de surface que nous traitons le plus souvent sont la coupe finale de petites pièces métalliques de précision et la surface du corps le long du diamètre des tubes et des tiges.

Il est important de se rappeler que s'il y a un défaut, un creux ou une égratignure quelque part sur une pièce, il se peut qu'il ne soit pas inclus dans la mesure de la finition de surface totale de la pièce. Cependant, nous prenons grand soin de minimiser ces types de défauts de finition de surface et, dans la mesure où la finition de surface est essentielle pour le produit, nous pouvons inspecter tout défaut si nécessaire.

Résultats typiques pour les coupes finales

Notre méthode de coupe abrasive produit de manière conservatrice une coupe finale de 32 ou 63 µin Ra ou mieux selon la meule utilisée. (N'oubliez pas que plus le nombre est bas, plus la surface est lisse - donc "ou mieux" signifie "ou moins".) Nous disons de manière conservatrice et commençons par une valeur Ra élevée car différents types de métaux jouent un rôle crucial dans ce qui peut être réalisé.

Avec une pièce rodée, la surface de la coupe finale que nous obtenons est généralement de 16 µin Ra ou mieux. Et nos meilleurs résultats sont lorsque nous polissons mécaniquement des pièces pour obtenir des coupes aussi lisses que 1 µin Ra ou même plus lisses.

Résultats typiques pour les surfaces corporelles

Si l'exigence d'un client est différente de la surface "telle qu'étirée" de la matière première, Metal Cutting peut meuler le matériau pour obtenir les résultats souhaités pour les surfaces de diamètre d'une pièce (ou le corps de la pièce). Nous atteignons généralement 8 à 16 µin Ra par meulage, mais 2 à 4 µin Ra sont possibles dans certaines circonstances.

Lorsque nous culbutons pour ébavurer, un avantage supplémentaire est qu'il peut créer une action de polissage qui produit une surface encore plus lisse de 8 µin Ra ou mieux. À partir de là, nous pouvons utiliser des techniques de polissage mécanique pour ramener la finition de la surface du corps à moins de 1 µin Ra.

Si une surface plus rugueuse est requise, nous pouvons utiliser le sablage ou le meulage pour développer intentionnellement une surface très rugueuse, pouvant dépasser 100 µin Ra.

(En savoir plus sur la façon dont nous répondons aux exigences de finition de surface Ra des petites pièces métalliques.)

Comment satisfaire vos besoins de finition de surface métallique

Comme vous pouvez le voir dans les différents types de tableaux de finition de surface métallique, il existe différentes options de finition de surface et différentes façons d'examiner la rugosité de surface.

Heureusement, avec un choix de procédés de coupe des métaux et les diverses techniques de finition qui peuvent être utilisées, le bon partenaire peut produire des pièces métalliques qui répondront à vos exigences de finition de surface ainsi qu'à vos autres besoins de dimensions critiques.

Pour en savoir plus, regardez notre vidéo Comment éviter les problèmes de finition de surface de dernière minute.

Technologie industrielle

- Quand est-il approprié d'utiliser une finition de grain en acier inoxydable ?

- Qu'est-ce que la rugosité de surface ? - Unité, graphique, mesure

- Qu'est-ce que la finition de surface ? - Unités, symboles et graphique

- Pourquoi utiliser une self de ligne

- Comment utiliser les surfaces pour usiner des géométries complexes

- Du début à la fin :les bases de la mesure de surface

- Pourquoi utiliser la Réalité Augmentée dans l'industrie ?

- Pourquoi utiliser une solution Remote Expert ?

- Pourquoi utiliser un tour embarreur ?