Comment et pourquoi utiliser des outils sacrificiels

Bien que les techniques de fabrication traditionnelles puissent produire efficacement des formes de base avec des sections transversales uniformes, la création de pièces avec des intérieurs creux ou des géométries complexes présente des défis uniques. Cependant, avec un outillage sacrificiel, les concepteurs et les ingénieurs n'ont pas besoin de faire de compromis sur la forme ou l'intégrité des matériaux.

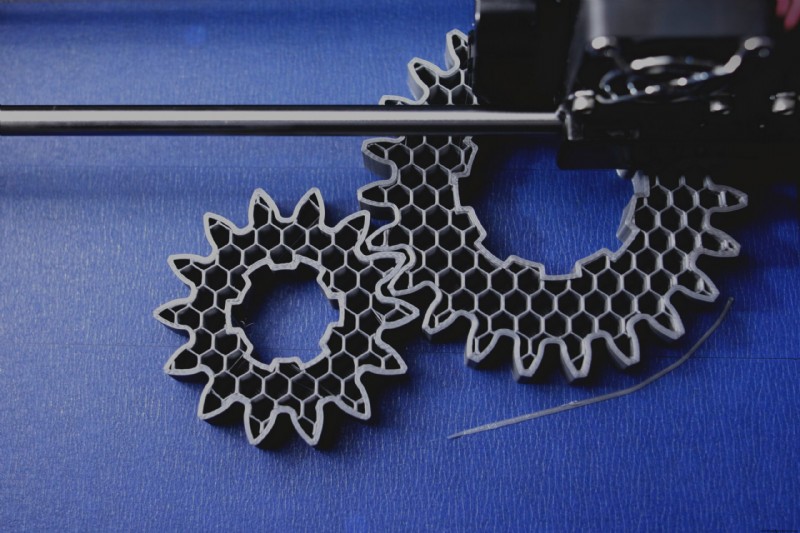

L'outillage sacrificiel consiste à imprimer une structure dans un matériau soluble, qui est ensuite utilisé pour créer des structures complexes. Cette technique permet aux concepteurs et aux ingénieurs de créer facilement des structures complexes ou creuses - présentant tout type de contre-dépouille - avec des intérieurs lisses à partir de nombreux matériaux. L'outillage sacrificiel est généralement réalisé via la modélisation par dépôt de fil fondu (FDM), ce qui permet une précision et une répétabilité élevées.

Comment fonctionne l'outillage sacrificiel

L'outillage sacrificiel commence par une conception en deux parties :une conception de l'outil et une conception de la pièce finale. Bien sûr, ces deux conceptions sont essentiellement les revers d'une même médaille; l'outil sacrificiel est conçu pour remplir l'intérieur de la pièce finale. L'outil doit être construit en premier, avec des tolérances pour favoriser l'écoulement du fluide une fois qu'il est temps de dissoudre l'outil.

Une fois l'outil construit et la pièce finale installée autour de celui-ci, aucune autre préparation n'est nécessaire en dehors du ponçage pour améliorer la finition de la surface et de l'application de résine pour favoriser une dissolution uniforme de l'outil. Une fois cette opération terminée, la pièce doit être entièrement immergée dans un détergent de décapage, qui dissoudra l'outil et laissera la pièce finale intacte.

Avantages et limites de l'outillage sacrificiel

L'outillage sacrificiel est souvent privilégié par les concepteurs et les ingénieurs, non seulement parce qu'il permet la création de structures complexes avec n'importe quel nombre de matériaux, mais aussi parce qu'il garantit un temps de production plus court que de nombreuses autres méthodes de fabrication. De plus, il en résulte un produit sans couture collée. Les autres avantages de l'outillage sacrificiel incluent :

- Forme les contre-dépouilles sans avoir besoin de diapositives complexes dans l'outil

- Haute résistance à la chaleur et à la pression

- Élimine le besoin d'outils supplémentaires

- Offre la possibilité d'itérer rapidement les conceptions

- Travail manuel limité requis

- Délai raccourci pour les faibles volumes

- Durée de la conception à la pièce en jours plutôt qu'en mois

- Allocation accrue pour la complexité du produit

- Amélioration de la durabilité économique

Applications les mieux adaptées pour l'outillage sacrificiel

Certaines industries et applications sont particulièrement bien adaptées à l'outillage sacrificiel, en particulier celles qui nécessitent des pièces complexes faites de matériaux solides et résistants à la chaleur, mais qui ne nécessitent pas un volume de production élevé. De plus, l'outillage sacrificiel est idéal pour créer des produits qui enferment complètement la pièce. La technologie FDM est le plus souvent utilisée pour créer des pièces complexes avec des intérieurs creux, comme des conduits complexes.

Les industries aérospatiale et automobile voient une gamme de cas d'utilisation courants pour l'outillage sacrificiel. Les avions nécessitent des pièces incroyablement solides et très détaillées, et l'outillage sacrificiel aide à atteindre ces deux objectifs. De même, l'industrie du sport automobile nécessite des pièces complexes, spécialisées, solides et légères.

Considérations de conception clés pour l'outillage sacrificiel

Lors de l'examen de l'outillage sacrificiel, les concepteurs et les ingénieurs doivent accorder une attention particulière à deux caractéristiques du matériau :le coefficient de dilatation thermique et les couples température et pression de durcissement.

Au-delà des caractéristiques du matériau, les concepteurs et les ingénieurs doivent choisir entre deux styles de conception :un motif de remplissage intérieur clairsemé ou un style de coque. Le style clairsemé est le plus couramment utilisé et, dans la plupart des cas, offre l'équilibre optimal entre le temps de construction et la résistance de l'outil. Le style de coque, cependant, utilise moins de matériau de construction et est particulièrement efficace lors de l'utilisation d'un processus d'ensachage d'enveloppe.

Il est également important de choisir l'orientation optimale lors de la fabrication d'une pièce via un outillage sacrificiel. Les outils peuvent être construits dans une orientation verticale ou horizontale, mais l'orientation sélectionnée affectera la vitesse de construction, la qualité de la surface, les besoins en matériaux de support et les performances globales. L'application d'utilisation finale de l'outil doit être soigneusement étudiée lors de la phase de conception afin de déterminer la meilleure orientation de construction.

Un partenaire dans l'outillage sacrificiel FDM

Pour les concepteurs et les ingénieurs qui cherchent à construire des pièces complexes avec des intérieurs creux, l'outillage sacrificiel FDM offre une méthode fiable, simple et économique. Contrairement aux méthodes d'outillage traditionnelles, qui nécessitent un assemblage complexe ou des outils de lavage coûteux et fragiles, l'outillage sacrificiel FDM est pratique, polyvalent et relativement simple.

Chez Fast Radius, nous nous engageons à aider nos clients à créer d'excellents produits de la manière la plus efficace possible. Nos équipes d'ingénierie de conception et de développement sont composées d'experts qui travaillent en étroite collaboration avec nos clients à chaque étape du processus de fabrication, de la conception à la livraison.

Si vous souhaitez tirer parti de l'outillage sacrificiel FDM pour un projet à venir, contactez-nous dès aujourd'hui ou consultez notre centre de ressources pour en savoir plus sur nos offres de services et nos matériaux.

Prêt à fabriquer vos pièces avec Fast Radius ?

Commencez votre devisTechnologie industrielle

- Comment utiliser signé et non signé en VHDL

- Comment utiliser Wait On et Wait Until en VHDL

- Évaluer votre risque informatique – comment et pourquoi

- Comment implémenter l'authentification multifacteur et pourquoi c'est important

- Gaz de soudage :101 raisons pour lesquelles nous les utilisons et leurs types

- Pourquoi et comment effectuer un audit de vide

- Inspections des grues :quand, pourquoi et comment ?

- Microcontrôleur PIC18 :qu'est-ce que c'est et comment l'utiliser

- Qu'est-ce qu'un désignateur de référence et comment l'utiliser dans l'assemblage ?