Moulage par injection mono-empreinte ou multi-empreintes

Quand utiliser un moule à empreinte unique ou un moule à empreintes multiples

L'une des méthodes les plus largement utilisées dans la fabrication de pièces en plastique aujourd'hui, le moulage par injection peut faciliter la production de grandes séries rentables de pièces identiques. En fait, dans la plupart des cas, le moulage par injection est la méthode la plus rentable pour produire des pièces en plastique en volumes moyens à élevés. Pour cette raison, il est souvent préféré à d'autres méthodes de fabrication, notamment l'usinage CNC, le moulage à l'uréthane et le moulage sous pression.

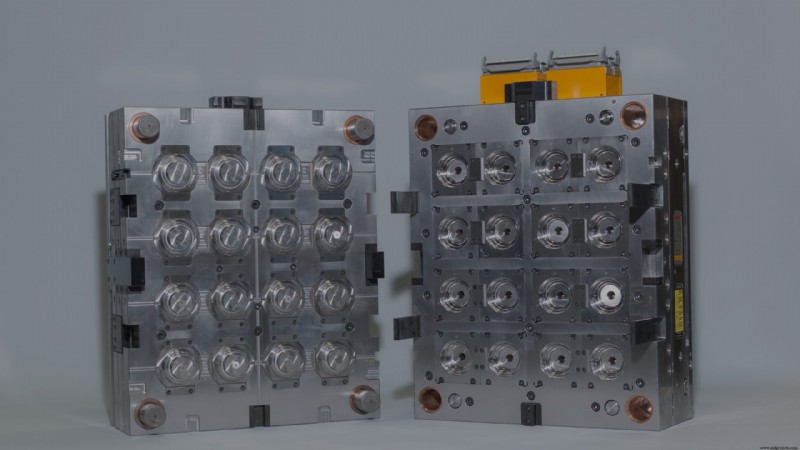

Le moulage par injection peut être facilité au moyen d'un moule à une ou plusieurs cavités. Alors que les processus de moulage par injection à cavité unique et à cavités multiples nécessitent le même ensemble d'opérations de base dans la même chronologie, les deux sont généralement utilisés pour répondre à différentes exigences de demande ou de calendrier et sont donc rarement interchangeables. Le choix d'utiliser un moule d'injection à une ou plusieurs empreintes est essentiel à la réussite d'un projet. Voici les cas d'utilisation courants, les avantages et les inconvénients de chacun.

Le processus de moulage par injection

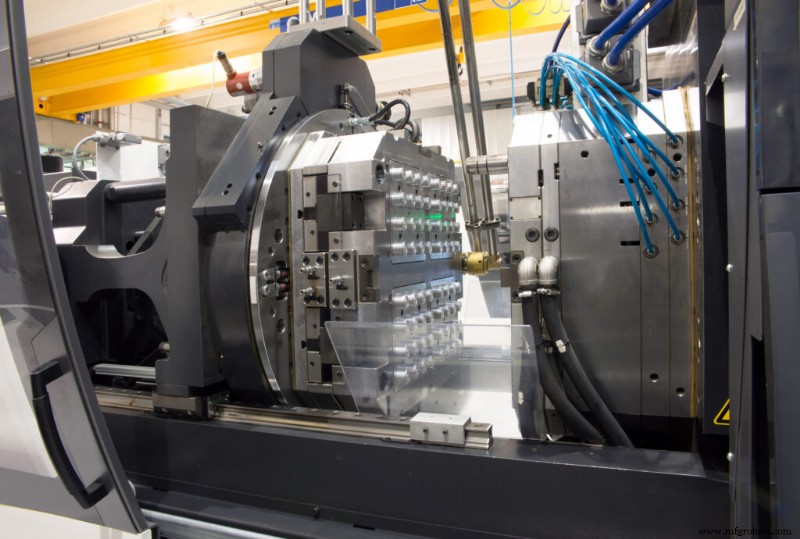

Le moulage par injection commence par la création du moule lui-même. Le moule, qui sera ensuite rempli de plastique fondu pour créer la pièce souhaitée, représente le composant le plus complexe du processus de moulage par injection. Heureusement, il n'a besoin d'être créé qu'une seule fois.

Une fois le moule fabriqué, le moulage par injection devient un processus en six étapes facilement reproductible. La première étape consiste à serrer ou à pousser ensemble les deux moitiés en forme de coquille du moule. Vient ensuite l'injection, dans laquelle le plastique est fondu et inséré dans le moule. Le séjour et le refroidissement, qui permettent au plastique de remplir le moule et de se solidifier, suivent. Enfin, le moule s'ouvre et les éjecteurs retirent la pièce.

Choisir si un moule à une ou plusieurs cavités est le mieux adapté à un projet donné a tendance à être plus complexe que prévu.

Choix d'un moule à empreinte unique ou d'un moule à empreintes multiples

En général, le choix entre un moule à une ou plusieurs empreintes dépend du délai et de la demande. Lorsque de nombreuses pièces identiques sont nécessaires dans un délai défini, un moule multi-empreintes est souvent le meilleur choix. Les moules à plusieurs empreintes permettent aux fabricants de créer plus de pièces, plus rapidement, ce qui est un avantage évident de l'utilisation simultanée de plusieurs empreintes.

Cependant, les moules multi-empreintes ne sont pas toujours les mieux adaptés à un projet donné. Un moule multi-empreintes nécessite un investissement initial beaucoup plus important qu'un moule à une seule empreinte. Il est plus coûteux de créer des moules à plusieurs cavités car ils nécessitent plus de ressources matérielles, de main-d'œuvre et d'énergie qu'un moule à une seule cavité. Bien que l'investissement dans un moule d'injection à plusieurs empreintes puisse certainement être rentable si vous produisez des pièces à grands volumes, à des volumes plus faibles, il peut être plus judicieux d'opter pour un moule à une seule empreinte.

Les moules multi-empreintes nécessitent un délai de livraison plus important, car ils prennent plus de temps à créer que les moules à une seule empreinte. De plus, les coûts de maintenance et les risques sont plus élevés avec les moules multi-empreintes ; si une cavité se brise ou présente un défaut, l'ensemble du moule peut devenir inutilisable, ce qui peut avoir un impact significatif sur le délai de mise sur le marché.

Concevoir avec le bon moule à l'esprit

Il est toujours sage de connaître votre marché et d'avoir une bonne compréhension de la demande pour votre produit afin que vous puissiez concevoir et fabriquer pour minimiser vos coûts. Cela est particulièrement vrai lorsqu'il s'agit de moulage par injection. Compte tenu du temps et des coûts substantiels nécessaires pour créer un moule, il est essentiel que les équipes de produits fassent preuve de diligence raisonnable et sélectionnent le type de moule qui convient le mieux au produit et à la demande du marché.

Heureusement, un partenaire de conception expérimenté comme Fast Radius peut vous aider à prendre ces décisions plus facilement. Nous sommes experts dans le processus de création du moule parfait - et dans les principes de conception pour la fabrication (DFM). Si vous êtes prêt à commencer, contactez-nous dès aujourd'hui pour en savoir plus sur nos services de moulage par injection.

Vous pouvez en savoir plus sur le moulage par injection, l'usinage CNC et nos autres offres de services dans le centre de ressources Fast Radius.

Prêt à fabriquer vos pièces avec Fast Radius ?

Commencez votre devisTechnologie industrielle

- Tutoriel de moulage par injection :vidéos

- Qu'est-ce que le moulage par injection de réaction

- Moulage vs moulage par injection

- Thermoformage vs moulage par injection-réaction (RIM)

- Moulage par injection vs moulage par injection de réaction (RIM)

- Processus de moulage par injection

- L'importance de la technique de moulage par injection

- Moulage par injection plastique :une technologie pour les besoins actuels

- Explication des termes courants du moulage par injection :multi-empreintes, famille, inserts, etc.