Conseils pour le moulage par injection de plastiques haute température

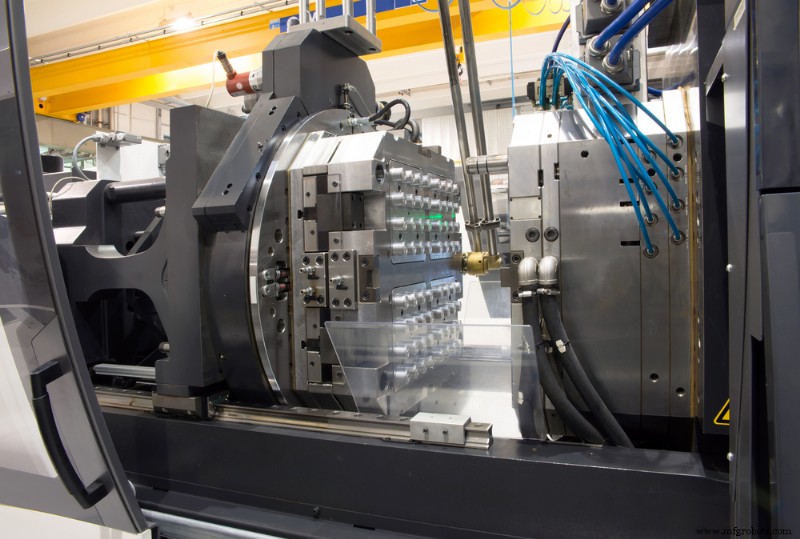

Processus rapide et économique, le moulage par injection est bien adapté aux séries de production à grand volume de pièces précises et reproductibles. Historiquement, les pièces moulées par injection ont été fabriquées à partir de matériaux plus faibles. Récemment, cependant, les équipes de produits ont commencé à explorer ce qui est possible lorsqu'elles utilisent des plastiques techniques hautes performances pour le moulage par injection. Ces plastiques confèrent aux pièces des propriétés physiques et mécaniques améliorées et offrent des propriétés thermiques améliorées en raison de leurs points de fusion élevés.

Le moulage par injection avec ces plastiques peut être difficile car il nécessite des moules plus solides qui ont été conçus pour résister à la chaleur. Votre partenaire de fabrication concevra et fabriquera généralement votre moule pour vous en fonction de vos conceptions de pièces. Cependant, il vaut la peine d'être conscient de vos options et des drapeaux rouges à surveiller lorsque vous concevez des pièces pour la production. Voici tout ce que vous devez savoir sur le moulage par injection de plastiques haute température.

Plastiques courants à haute température

Les plastiques à haute température - des plastiques techniques avec des points de fusion entre 216°C et 382°C - commencent à remplacer les métaux alors que des industries comme l'industrie automobile s'efforcent de devenir plus économes en énergie et en carburant. Non seulement ces plastiques sont légers, mais ils sont également résistants à la corrosion et offrent une flexibilité de conception et une stabilité dimensionnelle accrues.

Avec une structure cristalline ordonnée et une plage de fusion étroite, le polyétheréthercétone (PEEK) est un plastique à haute température populaire qui peut absorber des quantités importantes de chaleur. De plus, le moulage PEEK n'émet que de faibles niveaux de fumée et de gaz. Le point de fusion élevé du PEEK de 343°C permet des avances et des vitesses plus rapides, tandis que son inflammabilité UL 94 V-0 signifie que la combustion s'arrêtera dans les 10 secondes sur une partie verticale. Léger et résistant au fluage, à la chaleur, à l'électricité, à l'usure, à la corrosion et à la fatigue, le PEEK est idéal pour une utilisation dans des environnements difficiles ou à haute température.

ULTEMⓇ (le nom de marque de PEI) est une résine plastique amorphe facile à thermoformer ou à coller avec des adhésifs, et est un autre thermoplastique à haute température populaire. ULTEMⓇ PEI a une structure moléculaire aléatoire, une large plage de ramollissement, un point de fusion de 218 °C, un indice d'inflammabilité V-0 et la capacité de conserver son intégrité mécanique et ses propriétés électriques à des températures élevées. Le PEI durable produit un minimum de fumée et résiste aux flammes et aux produits chimiques, ce qui en fait un matériau idéal pour l'industrie aérospatiale et les circuits imprimés.

1. Inclure les canaux de transfert de chaleur

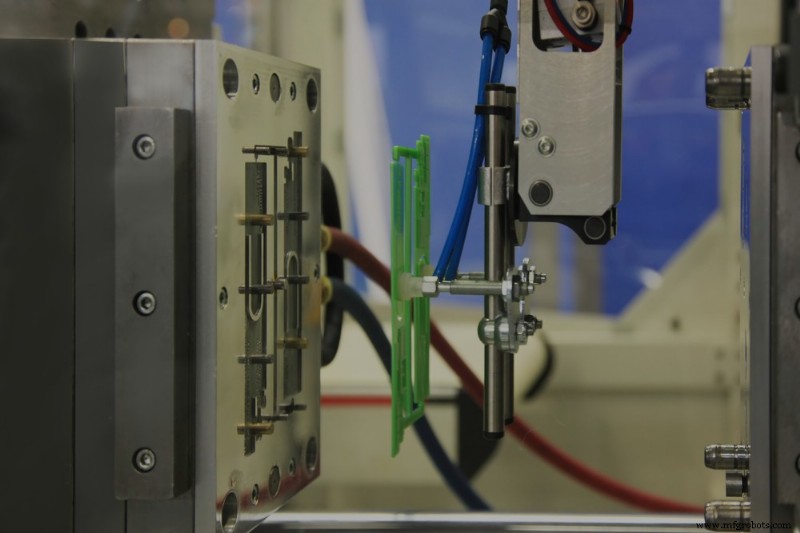

Pendant le processus de moulage par injection, votre fabricant passera un peu de temps à refroidir votre pièce avant l'éjection et à chauffer votre moule avant l'injection. L'inclusion de canaux de transfert de chaleur équidistants dans la conception de votre moule peut accélérer ces processus. Ces canaux doivent exposer chaque cavité à la même quantité de fluide de chauffage ou de refroidissement simultanément. Cela permettra à votre fabricant d'augmenter ou de diminuer rapidement et uniformément la température de votre moule.

2. Utilisez des épingles thermiques

Si vous ne pouvez pas inclure de canaux de transfert de chaleur dans certaines sections de votre moule en raison d'extensions ou de saillies, vous pouvez utiliser des broches thermiques. Avec des niveaux élevés de conductivité thermique, ces broches peuvent rapidement transférer la chaleur de toutes les zones auparavant inaccessibles vers les canaux de transfert de chaleur de votre moule. Les broches thermiques optimiseront la température intérieure de votre moule sans perturber la pression du liquide de refroidissement.

Les broches thermiques contiennent un fluide scellé dans un cylindre. Lorsque le fluide tire de la chaleur du moule, il se vaporise et se condense lorsqu'il libère de la chaleur dans le liquide de refroidissement. Près de 10 fois plus efficaces pour transférer la chaleur que les inserts en cuivre et en acier allié au cuivre, les broches thermiques sont une excellente option lorsque vous avez un moule complexe. Assurez-vous simplement d'éviter tout espace d'air entre votre broche thermique et votre moule ou utilisez un scellant hautement conducteur pour les remplir.

3. Sélectionnez le bon matériau de moule

Le matériau de votre moule peut avoir un impact sur votre produit final et devrait influencer la conception de votre moule. Vous devrez trouver un matériau de moule à haute température qui trouve un équilibre entre l'usinabilité, le coût et la résistance à l'abrasion. Après tout, vous voulez que le moule dure plusieurs passages, mais vous ne voulez pas que sa création prenne trop de temps ou d'argent. Si vous prévoyez des cycles de production à grand volume, envisagez d'utiliser des aciers à haute résistance tels que H-13, S-7 ou P20. Si vous faites du prototypage, l'aluminium est un matériau d'outillage rentable.

N'oubliez pas que les matériaux ayant une faible capacité de transfert de chaleur nécessiteront davantage de canaux de refroidissement. De plus, tous les fluides utilisés pour le chauffage ou le refroidissement devront être à des températures plus élevées ou plus basses.

Rendez de nouvelles choses possibles avec Fast Radius

La conception de pièces moulées par injection qui seront fabriquées avec des plastiques à haute température peut rendre le processus de moulage par injection plus délicat, mais l'utilisation de ces types de plastiques hautes performances peut s'avérer payante lorsque vos pièces ont des exigences spécifiques. Les plastiques haute température sont plus résistants que de nombreux autres matériaux et peuvent souvent être utilisés à la place du métal pour des applications hautes performances.

Un partenaire expérimenté en moulage par injection comme Fast Radius peut vous aider tout au long du processus de moulage par injection, de la conception à la production, et s'assurer que vos moules sont équipés pour gérer votre projet, même lorsque vos pièces nécessitent des plastiques à haute température. Lorsque vous travaillez avec nous, vous aurez accès à notre équipe d'experts en moulage par injection qui peut vous aider à fabriquer des pièces de haute qualité plus rapidement et à moindre coût. Contactez-nous dès aujourd'hui pour commencer.

Technologie industrielle

- Tutoriel de moulage par injection :vidéos

- PLASTICS publie une nouvelle norme de sécurité pour la robotique et le moulage par injection

- Matériaux pour le moulage par injection-réaction (RIM)

- Conseils de conception pour le moulage par coulée

- Processus de moulage par injection

- Moulage par injection plastique :une technologie pour les besoins actuels

- Conseils d'utilisation de Fusion 360 avec une machine Haas Pt. 1

- 5 conseils de sécurité pour travailler avec des machines

- Conseils de conception pour le moulage par injection