Moulage d'uréthane vs moulage par injection – Un guide DFM

La conception pour la fabrication (DFM) consiste à optimiser la conception des pièces afin que les fabricants puissent fabriquer des pièces de haute qualité avec le coût unitaire le plus bas possible. En tenant compte de la méthode de fabrication et de ses restrictions, les concepteurs peuvent réduire le temps de production, réduire les coûts et éviter les refontes importantes.

Les meilleures pratiques DFM varient en fonction du produit que vous fabriquez et de la méthode de fabrication que vous avez choisie. Bien que le moulage par injection et la coulée d'uréthane soient deux technologies de moulage qui peuvent créer des pièces en plastique moulées, elles ont des directives DFM différentes. Voici tout ce que vous devez savoir.

Moulage d'uréthane vs moulage par injection

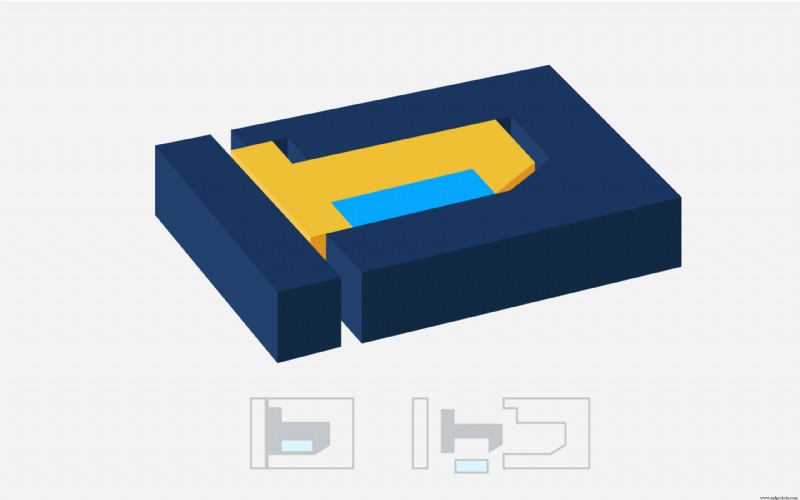

Avant de commencer à mouler des pièces par injection, l'outillage approprié doit être conçu et fabriqué par usinage CNC. La géométrie de votre pièce aura un impact direct sur votre outillage, donc si vous avez un composant complexe, vous aurez besoin d'un outillage complexe. Les pièces complexes peuvent avoir besoin d'incorporer des actions de glissement, des élévateurs ou des noyaux amovibles dans la conception du moule. Pendant le processus de moulage par injection, le noyau et la cavité se rejoindront. Le plastique fondu sera ensuite injecté dans l'outillage, refroidi, durci et éjecté pour créer une pièce utilisable.

La coulée d'uréthane commence par un modèle maître créé par usinage CNC ou impression 3D. L'opérateur place le modèle maître dans une boîte à moules, remplit la boîte de silicone liquide, puis la durcit. Une fois le processus de durcissement terminé, le moule est coupé en deux pour retirer le modèle principal. Ce qui reste est une cavité de la forme de la pièce qui sera moulée. Ensuite, la cavité est remplie de résine de coulée en uréthane et placée dans une chambre à vide chauffée pour durcissement.

- Bien que les deux processus impliquent de remplir la cavité d'un moule avec un matériau plastique, il existe des différences essentielles entre la coulée d'uréthane et le moulage par injection.

- Les moules pour le moulage par injection sont souvent en acier ou en aluminium, ce qui les rend beaucoup plus durables que les moules en silicone utilisés pour la coulée d'uréthane.

- La création d'un moule de coulée en uréthane est moins coûteuse que la création d'un moule pour le moulage par injection. Les moules d'injection complexes peuvent facilement coûter des dizaines de milliers de dollars, mais la fabrication d'un moule en uréthane coûte généralement des centaines ou des milliers de dollars.

- Bien qu'il faille parfois plusieurs mois pour qu'un moule à injection entre en phase de production, les moules en uréthane peuvent être usinés en moins de deux semaines.

- Le moulage à l'uréthane est plus indulgent en ce qui concerne l'épaisseur de paroi et les contre-dépouilles que le moulage par injection.

Si vous prévoyez une production à haut volume ou si vous avez des tolérances serrées, envisagez le moulage par injection. Les moules en métal sont plus durables et rigides que les moules en silicone, et le métal fournira en permanence une qualité de pièce constante. De plus, vous aurez beaucoup plus de contrôle lors du moulage par injection par rapport au moulage en uréthane. Non seulement le fabricant peut contrôler le flux de matière et les taux de refroidissement, mais également la température et l'emplacement d'injection lors du moulage par injection. Bien que le coût de création d'un moule pour le moulage par injection puisse sembler élevé au départ, il devient rentable lorsqu'il est divisé en milliers de pièces.

D'autre part, la coulée d'uréthane est idéale lors du développement de prototypes ou de l'exécution de cycles de production à faible volume, car l'outillage souple offre rapidité, flexibilité et prix abordable. Si vous avez une forte demande pour votre produit mais que votre outillage permanent n'est pas encore prêt, vous pouvez commencer la production avec la coulée d'uréthane.

Principales préoccupations DFM pour la coulée d'uréthane et le moulage par injection

En ce qui concerne le DFM pour le moulage d'uréthane ou le moulage par injection, vous devez garder à l'esprit les tolérances, l'épaisseur de paroi et les contre-dépouilles.

Tolérances

Aucun processus de fabrication n'est parfait, c'est pourquoi les concepteurs et les ingénieurs tiennent compte de ces variations en établissant des tolérances acceptables. Les pièces sont comparées à ces variations de mesure acceptables par rapport aux mesures de base, de sorte que celles dont les dimensions respectent ces contraintes seront considérées comme acceptables. Ceux qui présentent des variations dimensionnelles supérieures à la quantité définie dans la tolérance ne fonctionneront pas comme prévu. Ces tolérances sont établies au cours du processus de conception et déterminent les processus de fabrication pouvant être utilisés.

Atteindre des tolérances serrées avec l'uréthane coulé est très difficile, voire impossible, car les moules sont en silicone flexible qui peut être déplacé par la charge sous vide. Vous ne devriez pas utiliser d'uréthane coulé pour fabriquer vos pièces si vous avez besoin de composants incroyablement précis.

D'autre part, les moules à injection de métal offrent moins de variations dans les dimensions mesurées finales, car ils ne peuvent pas se déplacer autant. Cependant, le plastique fondu se contracte en refroidissant, ce qui entraîne des variations mineures dans les dimensions finales mesurées de la pièce. Vous devrez établir des tolérances de moulage par injection qui reflètent cela.

Un sous-tolérancement peut être plus abordable, mais il peut affecter la convivialité, et un sur-tolérancement est plus coûteux et prend plus de temps. En prenant le temps de trouver l'équilibre parfait entre les deux, vous pouvez vous assurer que vos pièces sont fiables, fonctionnelles et s'adaptent aux autres pièces comme prévu. Tenez compte de la fonction de votre pièce, de l'empilement des tolérances et des processus de fabrication et d'assemblage. Si la méthode de fabrication que vous avez choisie ne peut pas répondre à vos exigences de tolérance, vous devrez peut-être utiliser une technologie de fabrication différente. Vous pouvez également reconcevoir votre pièce afin qu'elle fonctionne avec des tolérances lâches.

Épaisseur de paroi

Le maintien d'une épaisseur de paroi uniforme est important car cela augmente la cohérence d'une pièce à l'autre, améliore la répartition des contraintes et réduit les coûts. Une épaisseur de paroi incohérente ou non uniforme peut entraîner un gauchissement, des retassures, un rétrécissement, des coups courts ou des vides dans les pièces moulées par injection.

L'épaisseur de paroi idéale d'une pièce dépend de sa taille, de sa géométrie et de ses exigences structurelles et esthétiques. Pour de meilleurs résultats, nous recommandons que les épaisseurs de paroi des pièces moulées par injection soient comprises entre 1 et 4 mm. Il est possible d'avoir des parois d'épaisseurs variables lors de la création de pièces avec coulée d'uréthane, bien que vous puissiez subir un retrait ou une déformation pendant le durcissement. Pour les deux processus, il est préférable de maintenir une épaisseur de paroi inférieure à 5 mm.

Toutes les saillies ou indentations qui vous empêchent d'éjecter votre pièce d'un moule monobloc sans dommage sont considérées comme des contre-dépouilles. Dans certains cas, les surfaces en retrait, les rainures et les éléments en porte-à-faux peuvent rendre le processus de démoulage difficile et endommager votre pièce. D'autres fois, ces fonctionnalités ne causeront aucun dommage. Cela dépend de la façon dont vous avez conçu et orienté ces fonctionnalités et votre composant.

Coupes

L'impact des contre-dépouilles dépend également de votre méthode de fabrication. Grâce à la flexibilité qu'offre le silicone de coulée d'uréthane, vous pouvez simplement plier et étirer l'outillage pour libérer votre pièce si vous avez une contre-dépouille. On ne peut pas en dire autant de l'outillage métallique utilisé dans le moulage par injection, qui est beaucoup moins flexible. Votre fabricant peut avoir besoin d'ajouter des actions, de créer un trou ou une fente dans votre moule, ou de reconcevoir votre moule avec des fonctions parallèles à l'axe où le moule se sépare afin de garantir que votre pièce puisse être éjectée. Cela se traduit par un outillage plus complexe et plus coûteux.

Conception pour la fabrication avec Fast Radius

Que vous choisissiez la coulée d'uréthane ou le moulage par injection, l'intégration de DFM dans le processus de conception réduira votre coût par pièce et vous fera gagner du temps. En tenant compte de votre méthode de fabrication, des tolérances, des épaisseurs de paroi et des contre-dépouilles lors de la conception, vous pouvez minimiser les défauts d'alignement des pièces et optimiser le processus de production.

Quel que soit le processus de fabrication que vous choisissez, Fast Radius peut vous aider à concevoir pour la fabricabilité afin de vous assurer que vous êtes satisfait de la qualité et du coût du produit final. Notre équipe d'experts peut vous conseiller sur les tolérances et les épaisseurs de paroi appropriées ou vous aider à déterminer la solution de contre-dépouille la mieux adaptée à votre conception. Contactez-nous dès aujourd'hui pour commencer.

Technologie industrielle

- Guide du moulage par injection à faible volume

- Qu'est-ce que le moulage par injection de réaction

- Moulage vs moulage par injection

- Thermoformage vs moulage par injection-réaction (RIM)

- Moulage par injection vs moulage par injection de réaction (RIM)

- Moulage par coulée vs moulage par injection de réaction

- Moulage sous pression vs moulage par injection

- Quand la coulée sous vide est-elle plus appropriée que le moulage par injection ?

- Guide de moulage de précision