Comment réduire les rebuts dans la fabrication

De tous les composants composant la structure des coûts des produits manufacturés, le coût des matériaux est l'un des plus coûteux pour presque toutes les industries. Bien sûr, sans matières premières et composants, il n'y aurait pas de production. Mais si trop de matériel est rejeté pour mauvaise qualité, cela peut avoir un impact significatif sur les marges bénéficiaires d'une entreprise. Même l'outillage seul peut coûter cher !

Dans tous les secteurs, les matériaux rejetés sont appelés rebuts . Peu de choses attirent l'attention de la direction comme les taux de rebut élevés. Le problème est si critique que, à l'instar de l'utilisation de la main-d'œuvre et de l'équipement, les programmes de réduction des rebuts font presque toujours partie des initiatives d'amélioration continue des fabricants.

Les fabricants doivent prendre en compte le taux de rebut au lieu de se concentrer uniquement sur la création d'une production maximale, sinon les bénéfices en subiront un coup dur.

Mais qu'est-ce qui tombe exactement dans la catégorie des matériaux « rebut » ? Et comment les managers peuvent-ils travailler activement pour réduire la quantité de rebuts générés ? Nous explorons le concept de rebut, comment calculer votre taux de rebut et explorons des stratégies pour réduire les rebuts et les reprises de votre opération.

Qu'est-ce que la ferraille ?

Le rebut de fabrication est le matériau inutilisable d'une opération de fabrication qui sera mis au rebut.

Les rebuts peuvent être subdivisés en plusieurs catégories tout en étant utilisés comme définition générale pour tous les matériaux rejetés. Premièrement, il y a la ferraille qui est rejetée sous forme de matière première. Cela peut être dû à une détérioration ou à des caractéristiques de performance hors spécifications telles que la résistance à la traction ou le point de rupture. Ce matériau n'a subi aucun traitement supplémentaire ou traitement partiel.

Deuxièmement, il y a la ferraille qui a été partiellement traitée. De nombreux produits manufacturés sont produits par étapes d'un processus de production, et l'échec à une étape peut signifier que la pièce doit être rejetée. Cela coûte plus cher que de mettre au rebut la matière première, car la pièce partiellement finie a nécessité une main-d'œuvre à valeur ajoutée.

Troisièmement, les produits finis doivent être mis au rebut en raison du non-respect des spécifications. Certains peuvent être retravaillés en ajoutant de la main-d'œuvre pour ajuster la pièce ou la transformer en autre chose. D'autres peuvent nécessiter une mise au rebut complète si aucune reprise ne peut être effectuée.

Ceci est un exemple de pièce de rebut. Dans ce cas, une défaillance de l'outil (la fraise en bout cassée en bas) a entraîné le développement de la pièce légèrement hors spécifications. Sans aucun moyen de retravailler ce composant, cette pièce devra être mise au rebut, ainsi que l'outillage cassé.

Ceci est un exemple de pièce de rebut. Dans ce cas, une défaillance de l'outil (la fraise en bout cassée en bas) a entraîné le développement de la pièce légèrement hors spécifications. Sans aucun moyen de retravailler ce composant, cette pièce devra être mise au rebut, ainsi que l'outillage cassé.

Comment mesurer le rebut dans la fabrication :taux de rebut

Qu'est-ce que le taux de rebut dans la fabrication ?

Le taux de récupération est une mesure de la qualité de la production et du rendement qui aide les fabricants à comprendre l'efficacité de leurs processus. Alors qu'un faible taux de rebut suggère qu'une opération de fabrication est très efficace, un taux de rebut élevé peut signifier que l'organisation souffre de problèmes de contrôle de la qualité et d'un niveau d'efficacité opérationnelle inférieur.

Comment les rebuts de fabrication sont-ils calculés ?

En termes simples, la formule du taux de rebut est simplement une fonction du nombre d'unités inutilisables divisé par le nombre total d'unités produites. (En théorie, c'est l'opposé du rendement de premier passage, qui considère le nombre d'unités utilisables ou de qualité produites divisé par le nombre total d'unités produites).

Taux de rebut =Unités inutilisables / Total d'unités produites

L'application de valeurs en dollars à ces pièces de rebut permet aux fabricants de s'engager dans une analyse des rebuts de fabrication pour déterminer le coût total des rebuts encourus par l'entreprise.

Il existe également une méthode plus compliquée (bien que précise) pour mesurer le taux de rebut, qui prend en considération des types de déchets supplémentaires pour assurer une vue complète des rebuts générés. Planning Master suggère d'incorporer des estimations de ces déchets pour générer un taux de rebut plus précis :

- Matériaux

- Temps de reprise

- Énergie

- Manipulation

- Coût d'élimination

- Coût de l'assurance qualité

Qu'est-ce qui cause le rebut dans la fabrication ?

Les rebuts peuvent être causés par une série de facteurs et sont souvent le résultat de processus médiocres. Généralement, ces processus entravent la maintenance, la configuration, la qualité des outils et la formation.

Tous les déchets augmentent les coûts, et ceux qui nécessitent une main-d'œuvre supplémentaire augmentent ces coûts encore plus. Dans les environnements de fabrication complexes, de nombreux facteurs sont à l'origine des rebuts et des retouches, notamment :

- Configuration incorrecte

- Mauvais entretien de l'équipement

- Mauvais entretien des outils

- Mauvaise qualité de l'outil

- Erreur de l'opérateur

- Problèmes de formation

- Processus manuels

- Erreurs de communication

- Procédures inefficaces

- Mauvaise gestion des modifications/spécifications de conception

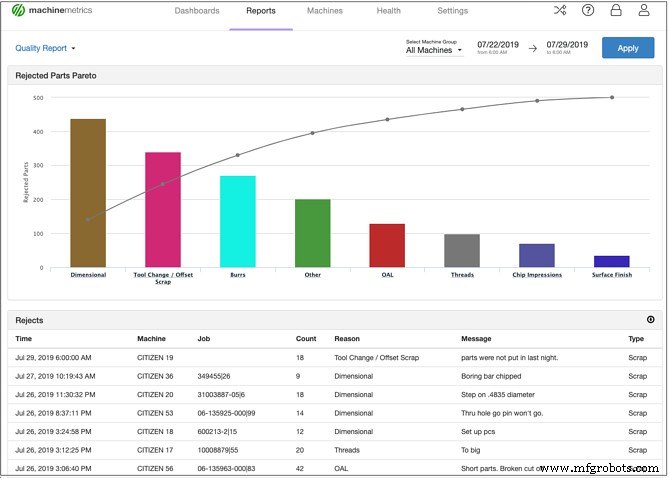

Un diagramme de Pareto des pièces rejetées de MachineMetrics visualise pourquoi les pièces ont été rejetées. Cela peut aider les responsables qualité et les responsables de l'amélioration continue à ajuster les processus pour s'assurer que les causes les plus courantes de rebut sont atténuées.

Un diagramme de Pareto des pièces rejetées de MachineMetrics visualise pourquoi les pièces ont été rejetées. Cela peut aider les responsables qualité et les responsables de l'amélioration continue à ajuster les processus pour s'assurer que les causes les plus courantes de rebut sont atténuées.

6 façons de réduire les rebuts et les retouches

De nombreuses méthodologies, telles que Lean et Six Sigma, sont conçues pour aider à éliminer le gaspillage et à améliorer les processus d'une opération. Ces méthodologies donnent aux entreprises une structure et un processus pour identifier les moyens de réduire les rebuts. Les techniques de réduction des rebuts incluent les processus d'audit, l'analyse des causes profondes et d'autres procédures formelles pour conduire le changement.

Il existe également de nombreux systèmes logiciels qui aident les fabricants à surveiller leurs processus afin d'assurer des niveaux plus élevés de qualité des produits et de réduire les déchets.

Les solutions de surveillance des machines peuvent être utiles pour capturer des données de production précises au niveau de la machine afin de mesurer avec précision la quantité de déchets générés.

La clé de la réduction des rebuts est l'adhésion des managers et des cadres. Cela peut se produire dans le cadre d'une initiative d'amélioration continue plus large ou en mettant en œuvre un programme dédié de réduction des rebuts. Voici six façons de commencer :

1. Mener des audits de processus

L'OEE de nombreux fabricants est bien inférieur à ce qu'ils supposent. Il n'est pas rare que l'OEE réel se situe entre 25 et 30 %, tandis que les managers et les cadres pensent qu'il est supérieur de 20 à 30 points. En effet, les processus évoluent avec le temps et les mécanismes de contrôle pour tenir compte et ajuster ces changements ont toujours été manuels.

La réalisation d'audits de processus est la première étape de tout processus de réduction des rebuts. Sans comprendre le processus actuel tel qu'il se produit, il serait impossible d'identifier les points de rebut.

La plupart des rebuts seront liés aux déchets identifiés dans les six grandes pertes :

- Pannes

- Configurations et réglages

- Petits arrêts

- Réduction de la vitesse

- Réduction de démarrage

- Refus de production

Une analyse des causes profondes peut être effectuée pour chaque type de perte de ferraille et des modifications de processus peuvent être mises en œuvre pour réduire ou éliminer les rebuts.

2. Améliorer la communication et la gestion du changement

La fabrication est un processus rapide, bruyant et prolongé. La communication est parfois inexistante entre les processus en amont et en aval, et les erreurs peuvent en résulter. Il en va de même pour les notes et les balises manuscrites, où la qualité de l'écriture manuscrite, le manque de clarté et d'autres défauts peuvent avoir un impact sur l'étape de production suivante.

Les nomenclatures complexes sont également à l'origine des chaînes de communication au niveau de la production. Si ceux-ci doivent accompagner des pièces, il y a une possibilité d'erreurs entraînant des rebuts. Cela est vrai au niveau de l'étage, où la formation peut différer d'un opérateur à l'autre dans l'interprétation de la nomenclature.

C'est également vrai lorsque les modifications apportées à la conception ou à la nomenclature n'ont pas été communiquées ou sont retardées en raison de processus manuels. Une communication précise des modifications apportées à la nomenclature est aussi essentielle que d'avoir une nomenclature claire pour toutes les phases de production.

Étude de cas :BC Machining a pratiquement éliminé les rebuts dus à l'usure des outils et réduit considérablement les temps de changement, économisant 72 000 USD par machine.

3. Examiner l'approvisionnement en matériaux

La qualité d'un fabricant dépend non seulement de la qualité des matériaux et des composants utilisés pour fabriquer les produits, mais également de la qualité des matériaux utilisés dans les outils de production. Dans le premier cas, une sélection rigoureuse de matériaux tels que la résistance à la traction, la consistance de l'alliage et les méthodes de production du fournisseur peut faire ou défaire la qualité d'une entreprise lorsque ces matériaux sont en production.

Dans ce dernier cas, les matrices de coupe, les têtes de routage et les autres types d'outils trempés doivent être garantis pour couper le matériau qu'ils prétendent couper. Si les caractéristiques de performance de l'outil sont inférieures, des rebuts peuvent en résulter.

La gestion des fournisseurs, l'audit de la qualité des fournisseurs et la certification des matériaux et des outils contribueront à réduire les rebuts dans l'atelier. Les modifications apportées à ces matériaux, telles que les nomenclatures et les notifications de modification de conception, doivent être méticuleusement surveillées lors de leur introduction.

4. Revoir et améliorer la formation

La fabrication traditionnelle dans des industries telles que l'usinage CNC de pièces de précision reposait sur des années d'apprentissage et de formation pour mettre un opérateur à jour. Une grande partie de ce que les opérateurs savaient était basée sur l'intuition et le « ressenti ». Le problème avec cette méthode est que le « toucher » n'est pas toujours un outil suffisant pour éviter les rebuts.

D'un autre côté, la formation de nouveaux opérateurs aux mêmes processus non audités avec des processus de gestion des modifications inadéquats et une mauvaise sélection des matériaux met la charge sur les épaules de l'opérateur, ce qui signifie que les risques de rebut sont intégrés et pratiquement garantis.

En plus des étapes ci-dessus, les opérateurs doivent avoir accès aux données en temps réel et à l'état de la machine pour prendre des décisions et agir. L'utilisation de logiciels tels que la surveillance de l'état et de la production de MachineMetrics signifie que les opérateurs sont toujours formés au fonctionnement de l'équipement et aux compétences artisanales nécessaires pour produire des pièces précises. Ils sont également formés pour surveiller et réagir de manière proactive aux événements de rebut potentiels.

5. Documentez les bonnes choses

De nombreux fabricants se noient dans des documents écrits issus de procédures manuelles. Mais lorsqu'il s'agit des aspects les plus critiques de la documentation, ils font défaut. Les itérations de conception des produits actifs doivent toujours avoir un accès défini et traçable. Cela inclut les dessins CAO et FAO et toute autre spécification technique.

Les nomenclatures, les documents de qualité (en particulier ceux liés à la conformité et aux autorités réglementaires) et d'autres éléments critiques doivent être structurés de manière rigide. Ils doivent également participer à un processus d'audit pour s'assurer qu'ils sont terminés.

6. Évaluer les stratégies de maintenance

Au lieu de "si ce n'est pas cassé, ne le réparez pas", les stratégies de maintenance préventive ont atteint leur objectif. Mais les rebuts se produisent toujours à un rythme plus élevé que souhaitable lors de l'utilisation de méthodes préventives, et la plupart des fabricants doivent encore aller au-delà.

En effet, la surveillance manuelle de l'état nécessite beaucoup de travail, de vérification manuelle et de mesure de la température, de l'usure, de l'abrasion, etc. L'usure et les pannes d'outils peuvent ne pas être détectées avec une stratégie de maintenance préventive manuelle, et des données peuvent être omises en raison d'erreurs, de biais ou de problèmes de formation. La maintenance traditionnelle ne prédit pas les données subtiles et profondément ancrées telles que les vibrations, la cohérence de l'huile et de la lubrification, la teneur en particules et d'autres facteurs.

Utilisation de MachineMetrics pour réduire les rebuts et les retouches

MachineMetrics est capable de surveiller et d'automatiser vos opérations de production afin de réduire les rebuts et les reprises, ainsi que d'améliorer considérablement les processus. La meilleure plate-forme de données machine de MachineMetrics comprend la surveillance de la production, la surveillance de l'état, la maintenance prédictive et l'optimisation des processus.

Voici quelques-unes des façons dont MachineMetrics réduit les rebuts et les retouches pour les ateliers d'usinage, les opérations de moulage par injection et d'autres fabricants discrets :

Flux de travail, notifications et instructions

Toute la documentation d'audit et d'amélioration des processus dans le monde sera insuffisante si elle est créée et gérée manuellement. Avec MachineMetrics, les flux de travail peuvent être créés et ajoutés au système à l'aide d'une fonction Déclencheurs et Actions pour personnaliser et automatiser de nombreuses opérations d'usine.

Les opérateurs peuvent voir l'opération ou la tâche réelle et appeler l'assistance en cas de besoin. Ces alertes au personnel approprié sont envoyées depuis la machine et vont à la bonne ressource pour résoudre le problème, qu'il s'agisse des responsables, de la maintenance ou de la qualité. Ils sont en outre aidés par des instructions de travail qui les aident à mener et à comprendre le processus entrepris.

Documentation précise

Avec MachineMetrics, le déplacement manuel des documents peut appartenir au passé. En cas de rebut, le système peut désigner un "pourquoi" afin que les opérateurs, la maintenance et les responsables qualité puissent comprendre ce qui s'est passé. Cela permet d'accéder plus rapidement à la cause première pour éviter les rebuts à l'avenir.

Une documentation précise et automatisée aide également les équipes d'assurance qualité à comprendre les KPI tels que le "rendement du premier passage" afin que des références puissent être établies ou ajustées. Étant donné que les données et les analyses sont en temps réel, les responsables et les techniciens peuvent ajuster rapidement les processus pour éviter les rebuts et les reprises.

Surveillance des conditions

La technologie avancée de surveillance des machines et le logiciel d'analyse de MachineMetrics peuvent aider les entreprises à passer de stratégies de maintenance préventive à des stratégies de maintenance prédictive pour identifier les rebuts potentiels et agir avant qu'ils ne surviennent.

Grâce à la surveillance automatisée de l'état, la santé de la machine est surveillée en temps réel en collectant les diagnostics de la machine. Cela est vrai pour les capteurs mécaniques IIoT fixés à la machine et la détection de données à haute fréquence qui prédit la défaillance des pièces et des outils avant qu'elle ne se produise. La maintenance peut être alertée dès que des problèmes surviennent, ce qui garantit que l'équipement fonctionne correctement et ne livrera pas de pièces défectueuses.

Surveillance des outils

Avec la surveillance des outils, les paramètres peuvent être surveillés à un niveau au-delà de la détection humaine. Cela inclut les vibrations, la température et d'autres variables qui précèdent une défaillance de l'outil.

Les données de ces événements sont analysées et rapportées via des tableaux de bord intuitifs et des IHM, de sorte que l'opérateur ou le technicien de maintenance ait une véritable visibilité sur les conditions précises de la machine. Combiné à une analyse de données à haute fréquence, le personnel peut voir les problèmes non détectés avant qu'ils ne surviennent.

Cela garantit que les pièces inexactes, les outils cassés et d'autres problèmes de qualité sont évités et que les fabricants n'ont pas à gaspiller de matériel ou d'outillage.

Démarrer avec MachineMetrics

L'automatisation de vos opérations de fabrication avec MachineMetrics Machine Data Platform offre de nombreux avantages, notamment la réduction des rebuts et des reprises. Les informations fournies par la plate-forme permettent aux opérateurs et aux gestionnaires de prendre des mesures rapides dès que cela se produit, voire avant qu'il ne se produise. Les informations sont contextualisées et mises à disposition de tous ceux qui en ont besoin via des alertes, des notifications et des tableaux de bord.

Avec MachineMetrics, vous pouvez optimiser les processus et être sûr que les problèmes seront résolus de manière proactive à l'aide de données en temps réel et d'analyses avancées. Votre documentation sera numérique et accessible instantanément dans sa forme la plus actuelle et la plus précise pour éviter l'utilisation d'informations obsolètes.

L'utilisation de MachineMetrics pour réduire les rebuts fait partie des nombreux avantages de la plateforme. Les entreprises peuvent s'appuyer sur des données précises sur les machines et la production pour analyser les problèmes, développer une analyse plus rapide des causes profondes et éviter les rebuts et les reprises à un niveau inimaginable il y a quelques années.

Commencez à réduire les rebuts dès aujourd'hui

Réserver une démoTechnologie industrielle

- Comment réduire le coût de reprise dans la fabrication

- Comment réduire les coûts de main-d'œuvre de fabrication sans réduire les effectifs

- Comment mettre en œuvre un programme d'apprentissage en fabrication

- Comment l'énergie sans fil transforme la fabrication

- Quelle est l'importance de la fabrication de Philadelphie ?

- Comment réduire la consommation d'énergie dans la fabrication

- Comment utiliser le suivi des lots dans la fabrication

- Comment réduire les échecs de production ?

- 8 façons efficaces de réduire les déchets de fabrication