Analyse prédictive dans le secteur manufacturier :cas d'utilisation et avantages

Pendant des décennies, les fabricants ont utilisé les données comme moyen d'acquérir un avantage concurrentiel. Le plus grand changement aujourd'hui est peut-être la façon dont les données sont collectées. Certaines entreprises ont des techniciens qui se promènent dans l'usine pour vérifier les jauges, remplir des formulaires et noter l'historique de fonctionnement et d'entretien des machines. Toutes les méthodes fastidieuses, sujettes aux erreurs et inexactes de collecte et d'utilisation des données pour guider la prise de décision. Cependant, avec la prolifération des appareils et des capteurs IoT, les équipements et opérations connectés modifient la manière dont les fabricants exploitent les données et les analyses.

Les entreprises ont commencé à passer aux logiciels numériques et aux appareils connectés pour réduire le travail associé à la collecte manuelle des données et à la documentation. Par rapport aux méthodes manuelles de collecte de données, ces technologies augmentent également la fidélité, ce qui amplifie la puissance de l'analyse et conduit à des modèles plus précis. Ce qui suit présente les avantages et les cas d'utilisation de l'analyse prédictive dans le secteur manufacturier.

La maturité de l'analyse dans le secteur manufacturier

Également connu sous le nom de Manufacturing Analytics Journey, les fabricants traversent plusieurs étapes lorsqu'ils s'efforcent d'adopter des stratégies prédictives et prescriptives.

Étape 1 :Données

La collecte de données pour l'analyse descriptive établit une base de référence pour répondre à ce qui s'est passé.

Étape 2 :Informations

Le traitement de ces données en analyses de diagnostic pour déterminer pourquoi quelque chose s'est produit transforme efficacement les données en informations. Une solution d'analyse de fabrication peut être utilisée pour permettre cela.

Étape 3 :Comprendre

Une fois que suffisamment d'informations sont collectées, une meilleure compréhension des processus peut être obtenue et les modèles statistiques peuvent prévoir ce qui pourrait se passer à l'avenir en utilisant l'analyse prédictive.

Étape 4 :Connaissances

Au fur et à mesure que des modèles plus précis sont produits, les données sont transformées en connaissances et l'analyse prescriptive répondra à ce qui doit être fait.

Bien qu'il puisse être tentant de tout connecter et de suivre ces étapes, il est important d'établir des objectifs clairs et de définir des lignes de base pour surveiller les améliorations des performances. Sachez quelles données et combien de données sont nécessaires pour passer de l'analyse descriptive à l'analyse prescriptive. Au début de ce voyage, il sera avantageux d'établir une plate-forme unique pour toutes les données collectées. De plus, assurez-vous que toutes les parties prenantes (qu'il s'agisse d'appareils, de personnes ou de fournisseurs) disposent d'un accès approprié à cette plate-forme.

Les données et la surveillance en temps réel peuvent offrir une haute fidélité qui aidera à établir des lignes de base, à atteindre des valeurs N et à alerter les parties prenantes des changements plus rapidement que les appareils manuels ou non connectés. Ces étapes prennent du temps, mais chaque étape offre ses propres avantages. L'un des plus grands avantages de l'utilisation de l'analytique est la possibilité de prédire ce qui se passera avec un degré élevé de précision.

Avantages et cas d'utilisation de l'analyse prédictive pour les fabricants

Les appareils en temps réel connectés sont capables de collecter plus de points de données. Cela peut aider à prédire combien de temps ou combien de pièces peuvent être produites avant une panne. Les plans de maintenance traditionnels peuvent suggérer quand remplacer les pièces ou effectuer la maintenance sur la base d'estimations moyennes, pas nécessairement quand cela est nécessaire. La prévision des pannes à l'aide de données et d'analyses de fabrication réduit les temps d'arrêt imprévus et peut éliminer les services de maintenance inutiles et coûteux.

Analyse de maintenance prédictive

Cas d'utilisation :réduire les temps d'arrêt, les pannes d'outils et les demandes de maintenance

Il y a de nombreux avantages dans ce seul terme; maintenance prédictive. Premièrement, la collecte de données peut aider à prévoir quand une maintenance est nécessaire, et non supposée. Cela augmente la disponibilité de l'équipement, donnant aux responsables la possibilité de planifier la maintenance nécessaire ou d'effectuer les ajustements nécessaires avant qu'une panne ne se produise.

L'analyse prédictive devient de plus en plus précise à mesure que davantage de données sont collectées et que des corrélations sont établies. Dans un exemple, une panne d'outil s'est produite lorsque l'ampérage de l'équipement a augmenté. Le suivi de l'ampérage était difficile, mais les données de charge de la broche pouvaient être fournies en activant une fonctionnalité dans le tableau de bord du logiciel de l'équipement.

Les chercheurs ont pu prouver qu'il existait une corrélation de plus de 80 % entre l'augmentation de la charge de la broche et l'ampérage du transducteur. En surveillant la charge de broche plus facile et plus rentable, il était possible de prédire combien de pièces pouvaient être fabriquées à partir du moment de l'augmentation de la charge jusqu'à la défaillance de l'outil. Pour cet exemple, la plage de défaillance des pièces était de 1 à 68. En fonction de l'augmentation de la charge, il pourrait être possible de réduire davantage cette plage. La corrélation des données et des modèles d'observation élargit ce qui est possible grâce à l'analyse de la qualité et de la prise de décision.

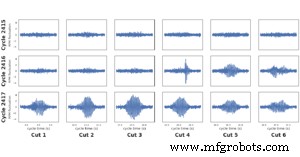

Mesurer la vitesse de la broche pour identifier une défaillance imminente de l'outil. En utilisant des données comme celles-ci, il est possible de créer des algorithmes qui détectent automatiquement les pannes et vous donnent la possibilité de les prévenir.

Mesurer la vitesse de la broche pour identifier une défaillance imminente de l'outil. En utilisant des données comme celles-ci, il est possible de créer des algorithmes qui détectent automatiquement les pannes et vous donnent la possibilité de les prévenir.

Analyse de la qualité

Cas d'utilisation :alertes aux problèmes de qualité, minimisation des rebuts

En suivant les performances, il est possible d'être averti lorsque les processus sont hors tolérance ou peuvent entraîner des problèmes de qualité. Être capable d'arrêter ou d'ajuster un processus plus tôt peut réduire considérablement ou éliminer les déchets de matériaux ou les reprises. Dans un exemple, un cylindre pneumatique dériverait avec le temps. Au moment où les travailleurs l'ont remarqué et ajusté, environ 1 000 unités ont été fabriquées et des heures de production ont été supprimées. Prévoir plus tôt les problèmes de maintenance et de qualité peut ajouter de la valeur aux applications qui impliquent des matériaux dont les prix sont instables ou les fluctuations du marché.

Prévoir l'analyse de la demande

Cas d'utilisation :identification et utilisation des KPI et de l'ERP

Le suivi des processus individuels et des délais d'exécution globaux offre un aperçu des demandes de matériaux et de production. Au fur et à mesure que les capacités connectées se développent, des KPI seront identifiés qui augmenteront la capacité, la valeur et la précision des outils logiciels tels que l'ERP. De plus, dans les applications où les prix des matériaux peuvent être fortement affectés par la politique, les catastrophes naturelles, etc., l'utilisation de données pour prédire les taux de consommation et l'expédition peut offrir de grands avantages dans la rationalisation de la gestion de la chaîne d'approvisionnement. La prévision du volume, des délais et de la demande du marché aidera à gérer l'économie et le coût des nouveaux équipements, produits ou processus.

Analyse de la main-d'œuvre

Cas d'utilisation :prévoir les demandes en matière d'éducation et de main-d'œuvre

Sur des marchés fluctuants, l'analyse prédictive de la demande peut même être utilisée pour gérer plus efficacement l'acquisition de main-d'œuvre et de talents. L'une des plus grandes préoccupations est le déficit de compétences dans le secteur manufacturier. En élargissant les données du processus, à l'usine, à la planète, les fabricants peuvent prédire quelles compétences et quelle main-d'œuvre seront nécessaires à l'avenir. Cela permet aux entreprises de travailler plus efficacement avec les éducateurs, de publier des offres d'emploi plus tôt ou de perfectionner ou de requalifier la main-d'œuvre actuelle pour répondre aux besoins en main-d'œuvre.

L'avenir de l'analyse prédictive dans l'industrie manufacturière

Cas d'utilisation futur :maintenance à distance des outils

L'utilisation de la technologie et de l'analyse transforme les données en connaissances. À mesure que la connectivité se développe, la tendance est à l'augmentation du suivi et de la surveillance des actifs à distance et mobiles. La capacité à fournir des données haute fidélité augmentera les analyses de diagnostic à distance et mobiles. Cette tendance réduira le besoin de techniciens de terrain. Avec des diagnostics à distance de haute confiance, il peut également être possible de donner des recommandations ou des informations de maintenance aux opérateurs qui sont sur place pour réduire davantage le besoin de techniciens sur le terrain.

Cas d'utilisation futur :évaluations des risques et des assurances

Avec une capacité accrue à suivre et à surveiller l'équipement, l'analyse peut augmenter les abonnements, les polices d'assurance ou les garanties. Les appareils connectés peuvent conduire à des équipements plus flexibles. Par exemple, les abonnements permettent aux OEM d'ajouter ou de supprimer des fonctionnalités, le suivi des données et des logiciels à distance. À mesure que la demande évolue, l'abonnement et les fonctionnalités peuvent également évoluer.

De plus, l'analyse diagnostique pourrait modifier la portée ou la couverture des polices d'assurance et des garanties. L'analyse de la fabrication et la technologie connectée peuvent prouver ou réfuter les erreurs d'opérateur, d'équipement ou de conception. Les mathématiques ont été un moyen efficace d'expliquer, de comprendre et de rivaliser. Les futurs succès dans le secteur de la fabrication pourraient être ceux qui possèdent les connaissances les plus précises et les plus étendues en matière de modèles et d'analyses numériques.

Développez des stratégies prédictives avec la plate-forme MachineMetrics IoT

Explorer la plateforme

Technologie industrielle

- Les avantages de l'adaptation des solutions IIoT et d'analyse de données pour l'EHS

- Dans la fabrication, les données et les matériaux sont tout aussi précieux

- IIoT et analyse prédictive

- L'analyse prédictive expliquée

- Comment l'IoT est-il utilisé dans la fabrication :8 cas d'utilisation et tendances à venir

- Fabrication basée sur les données :avantages, défis et stratégies

- Améliorer la prise de décision dans la fabrication de pointe grâce à l'analyse

- Défis de mise en œuvre de l'industrie 4.0 dans la fabrication de l'aérospatiale et de la défense

- Smart Manufacturing :qu'est-ce que c'est et ses avantages