Manufacturing Analytics :de quoi s'agit-il, principaux cas d'utilisation et avantages

Avec l'arrivée de l'industrie 4.0 et de l'Internet industriel des objets (IIoT), une transformation numérique est actuellement en cours. L'industrie manufacturière commence à utiliser des analyses basées sur des données de production en temps réel, non seulement pour prendre de meilleures décisions plus rapidement, mais également pour permettre l'automatisation dans toute l'organisation.

Les équipements connectés via des capteurs et des dispositifs de périphérie alimentent d'énormes volumes de données vers des plates-formes d'analyse basées sur le cloud qui peuvent analyser et comprendre les données plus rapidement que la perception humaine. Ces données peuvent ensuite être utilisées pour favoriser la prise de décision en temps réel et l'amélioration significative des processus dans toute l'entreprise.

Cet article explique ce qu'est l'analyse de fabrication et répertorie les cas d'utilisation à prendre en considération. Il expliquera également les avantages et les objectifs de l'analyse de la fabrication appliquée dans n'importe quel atelier ou usine.

Qu'est-ce que l'analyse de la fabrication ?

L'analyse de la fabrication consiste à utiliser des données machine, opérationnelles et système pour gérer et optimiser la production, y compris des fonctions clés telles que la maintenance, la qualité et la planification. Avec des données précises et en temps réel, les fabricants peuvent prendre de meilleures décisions plus rapidement.

Les fabricants utilisent les données pour améliorer leur efficacité et augmenter leur part de marché depuis de nombreuses années. Mais le changement le plus important aujourd'hui est la façon dont les données sont collectées. De nombreuses entreprises utilisent encore des méthodes fragmentées et traditionnelles de saisie de données, le personnel vérifiant et enregistrant manuellement les facteurs, remplissant des formulaires et notant les historiques de fonctionnement et de maintenance des machines sur le sol. Malheureusement, ces méthodes sont très imprécises en raison d'erreurs humaines. Elles sont également chronophages, sujettes aux biais et ne génèrent pas la qualité d'analyse requise pour une prise de décision précise.

Mais avec la transformation numérique en cours dans l'ensemble de la fabrication, les appareils connectés peuvent réduire le travail associé à la collecte manuelle des données et à la documentation. Et parce que cette technologie et ce logiciel utilisent des analyses et des algorithmes avancés, les informations obtenues sont en temps réel et beaucoup plus exploitables.

La collecte automatisée des données des machines est à la base de la prochaine génération d'analyses de fabrication, débloquant une myriade de cas d'utilisation avancés allant de la simple surveillance et du diagnostic à la maintenance prédictive et à l'automatisation des processus.

Dans l'analyse de la fabrication, la capture de données qui enregistre les événements peut être exploitée pour augmenter l'utilisation de l'équipement, réduire les coûts, améliorer les processus, réduire les erreurs humaines et le faire à une profondeur qui révèle des conditions de machine précises et des tendances de production.

Principaux cas d'utilisation pour l'analyse de la fabrication

Les données de production en temps réel modifient radicalement l'industrie manufacturière. Examinons plusieurs cas d'utilisation de l'analyse de fabrication rendus possibles par la connectivité des machines en temps réel :

Prédiction des pannes et maintenance préventive

Les programmes de maintenance préventive existent dans le secteur de la fabrication depuis des décennies. L'idée est que grâce à des programmes basés sur l'utilisation ou sur le temps, les pannes imprévues sont moins susceptibles de se produire. En appliquant l'analyse, les données en temps réel peuvent être exploitées pour faire plus que prévenir les pannes.

Il peut prédire avec une grande précision la probabilité d'une panne et le moment où elle se produira. Cela réduit les coûts en permettant aux techniciens d'effectuer des réparations au moment optimal de la machine et des pièces détachées. Cela réduit les temps d'arrêt globaux et augmente la productivité.

En savoir plus sur l'analyse prédictive dans le secteur manufacturier.

Prévision de la demande et gestion des stocks

La prévision de la demande est essentielle pour les fabricants modernes et le contrôle complet de la chaîne d'approvisionnement permet un meilleur contrôle des stocks.

Mais la planification de la demande peut être complexe. Avec l'ajout de méthodes de science des données, le contrôle de bout en bout de la chaîne d'approvisionnement peut être utilisé conjointement avec des données d'atelier en temps réel pour mieux gérer les achats, le contrôle des stocks et le transport. Des plans de demande très précis peuvent être générés pour identifier les tendances qui passeraient autrement inaperçues.

Avec une meilleure compréhension du temps qu'il faut pour fabriquer des pièces, de la durée des travaux, ainsi que des coûts et des bénéfices attendus d'un travail donné, les fabricants peuvent mieux estimer leurs besoins en matière pour améliorer la planification.

Optimisation des prix

Les temps de cycle jouent un rôle majeur dans la tarification. Et connaître les heures précises de création des pièces et les coûts associés permet des modèles de coûts précis et des stratégies de tarification optimisées. Les fixer trop bas réduit la rentabilité tandis que les fixer trop haut peut avoir un impact sur la demande. Une plate-forme d'analyse avancée pour la fabrication peut transmettre ces données pour garantir que les prix sont fixés de manière appropriée. MachineMetrics peut aider les fabricants à optimiser leurs normes de travail pour garantir des temps de cycle précis.

Analyse de la garantie

Pour de nombreux fabricants, le support de garantie peut être un drain. Souvent, les garanties consistent en une approche "taille unique" qui est plus générale. Cela permet à l'incertitude et aux problèmes inattendus d'entrer dans l'équation.

En appliquant la science des données et en capturant les informations des garanties actives sur le terrain, les produits peuvent être améliorés ou modifiés pour réduire les défaillances et donc les coûts. Cela peut également conduire à des itérations plus éclairées pour de nouvelles gammes de produits afin d'éviter de manière proactive les réclamations sur le terrain.

Robotisation

L'évolution de l'IA et des algorithmes avancés d'apprentissage automatique a rendu l'essor de la robotique presque inévitable. Et à mesure que ces robots s'améliorent, les données qu'ils fournissent dans l'exécution de leurs tâches augmenteront.

En incluant ces données dans une puissante plate-forme d'analyse de fabrication basée sur le cloud, la qualité peut être contrôlée au niveau micro. L'évolution de la robotique conduira également à une amélioration de la construction des machines par les constructeurs de machines OEM.

Développement de produits

Un processus coûteux dans la fabrication est le développement de produits. Pour rester compétitives, les entreprises doivent payer pour la R&D afin de créer de nouvelles gammes de produits, d'améliorer les modèles existants et de développer de nouveaux services à valeur ajoutée.

Auparavant, cela se faisait par une modélisation itérative excessive pour arriver au meilleur produit. Mais maintenant, la science des données et l'analyse avancée de la fabrication permettent de simuler une grande partie de ce processus. À l'aide de "jumeaux numériques" et d'autres méthodes de modélisation, des conditions réelles peuvent être générées virtuellement pour prédire les performances et réduire les coûts de R&D.

Applications de vision par ordinateur

Le contrôle qualité automatisé a parcouru un long chemin. Il est passé de capteurs de déclenchement, de fils de dérivation et d'autres dispositifs mécaniques à une collection hautement sophistiquée de dispositifs optiques avancés. En liant ces appareils à la collecte de données, les capteurs peuvent ajouter des données au flux via des applications optiques, de température et de vision avancées telles que la détection thermique et infrarouge pour contrôler avec précision les arrêts. Cela permet également des vitesses plus élevées, une main-d'œuvre réduite et le Saint Graal de toute usine :la fabrication "à l'arrêt".

Gérer les risques de la chaîne d'approvisionnement

Comme les données provenant des machines de production, les données peuvent également être capturées à partir des matériaux en transit et transmises directement de l'équipement du fournisseur à la plate-forme logicielle pour aider à fournir une visibilité de bout en bout dans la chaîne d'approvisionnement.

Grâce à l'analyse de la fabrication, les entreprises peuvent gérer leurs chaînes d'approvisionnement dans un format de "tour de contrôle", en dirigeant et en redirigeant les ressources pour accélérer ou ralentir. Ils peuvent également commander des fournitures de secours et des stocks tampons lorsqu'une nouvelle demande est détectée et déclencher des fournisseurs secondaires en cas de perturbation.

Avantages de l'analyse de la fabrication

La connaissance du contexte est essentielle pour les systèmes de fabrication avancés. L'analyse de la fabrication fournit cette prise de conscience en temps réel. Cela rend les entreprises plus compétitives car les coûts, la qualité, le développement de produits et la satisfaction des clients sont optimisés. L'analyse de la fabrication permet aux entreprises d'améliorer leur productivité et leur rentabilité en tirant parti du flux de données massif généré par leur équipement de production. Grâce à des outils de visualisation intuitifs, des tableaux de bord, des algorithmes d'apprentissage automatique et des analyses avancées, des informations exploitables sont disponibles pour les responsables et les décideurs de toute l'entreprise.

Nous pensons que les avantages de l'analyse de la fabrication se répartissent en trois catégories distinctes :

Coûts réduits

Étant donné que les processus peuvent être optimisés grâce aux informations révélées par les analyses, les coûts peuvent être considérablement réduits. Et la croissance de la robotique, ainsi que la prise de décision par machine autonome ou semi-autonome, réduit le travail. Il en va de même pour les programmes de maintenance prédictive et prescriptive qui ont prouvé qu'ils réduisaient les coûts et augmentaient la productivité en réduisant les temps d'arrêt et en gérant mieux les stocks de pièces.

Augmentation des revenus

Avec des informations en temps réel disponibles sur la production, la gestion des stocks et la planification de l'offre et de la demande, les fabricants peuvent réagir rapidement aux changements de la demande. Supposons que les données leur indiquent qu'ils approchent de la capacité maximale. Dans ce cas, ils peuvent ajouter des heures supplémentaires, augmenter la capacité, modifier les processus ou ajuster d'autres aspects de la production pour répondre et maintenir les délais de livraison.

Avantages divers

Avec l'augmentation des capacités fournies par l'analyse de la fabrication, il existe également divers avantages. Il s'agit notamment d'une consommation d'énergie réduite, de protocoles environnementaux plus sûrs, d'erreurs de conformité réduites et d'une satisfaction client accrue.

Objectifs de l'analyse de la fabrication

La collecte de données traditionnelle au sein de la fabrication était fragmentée et sujette aux erreurs. Il était également difficile de traduire les données en actions et prises de décision significatives. Soit les informations étaient tardives, incomplètes, soit elles contenaient un biais humain involontaire (comme l'arrondissement du nombre de pièces ou les temps d'arrêt). L'analyse de la fabrication vise à décloisonner les données, à les analyser en temps réel et à les utiliser pour permettre des décisions meilleures et plus rapides dans toute l'entreprise, voire automatiser ces décisions.

En détectant les problèmes avant qu'ils ne surviennent, les processus de production peuvent être optimisés et l'utilisation globale de l'équipement peut être considérablement améliorée. Cela aide également à rationaliser les chaînes d'approvisionnement et à créer de la transparence en leur sein. Étant donné que l'analyse de la fabrication utilise des algorithmes avancés d'apprentissage automatique, elle peut aider à identifier les opportunités et à optimiser les processus.

Comme indiqué dans les cas d'utilisation de l'analyse de fabrication ci-dessus, l'utilisation du produit peut être incluse dans le nouveau développement de produits. Et parallèlement à la technologie de jumeau numérique et aux informations de garantie entrantes, il peut générer de nouveaux produits de meilleure qualité avec des taux de défaillance réduits et des coûts de production inférieurs. Ces mêmes exemples de cas d'utilisation peuvent augmenter le débit en détectant et en alertant rapidement le personnel des problèmes au niveau de la machine. Cela réduit les temps d'arrêt et les taux de rebut.

Sélectionner la bonne solution

Le domaine de la fabrication subit des changements considérables en raison du développement de technologies capables de collecter des données de production et de les exploiter pour prendre de meilleures décisions au quotidien.

Cependant, lorsqu'ils prennent une décision sur la bonne solution pour permettre l'analyse dans l'atelier, les fabricants doivent tenir compte de quelques accessoires de valeur clé. Voici quelques questions à poser lorsque vous envisagez une solution :

- La solution peut-elle collecter des données de production en temps réel ?

- Quelle est la source des données de production ? Équipement, personnes ou systèmes ? Tout ce qui précède ?

- Les données sont-elles standardisées dans un modèle qui peut être facilement propagé dans des rapports prêts à l'emploi et consommé par d'autres systèmes de gestion (MES, ERP, GMAO) ?

- En combien de temps le logiciel peut-il vous aider à valoriser ? Quels problèmes résoudra-t-il ?

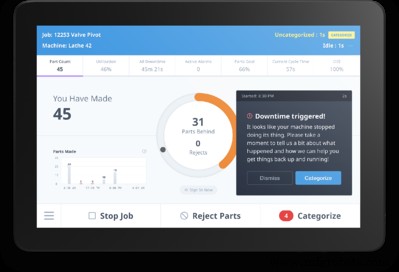

Nous aimerions vous présenter le logiciel MachineMetrics Manufacturing Analytics. Notre plate-forme permet la collecte autonome et en temps réel des données de la machine pour des rapports de production précis. Les parties prenantes à différents niveaux de l'opération peuvent facilement utiliser des rapports et des visualisations prêts à l'emploi pour réduire les temps d'arrêt, identifier les goulots d'étranglement de la production, augmenter la capacité, suivre vos KPI les plus importants et permettre une visibilité et un contrôle complets de l'atelier.

Apprenez-en plus sur notre solution en réservant une démonstration avec notre équipe dès aujourd'hui.

Technologie industrielle

- Les avantages de l'adaptation des solutions IIoT et d'analyse de données pour l'EHS

- Principales plateformes d'analyse de données IoT

- Qu'est-ce que la fabrication additive ? - Types et fonctionnement

- Comment l'IoT est-il utilisé dans la fabrication :8 cas d'utilisation et tendances à venir

- Fabrication basée sur les données :avantages, défis et stratégies

- Analyse prédictive dans le secteur manufacturier :cas d'utilisation et avantages

- Smart Manufacturing :qu'est-ce que c'est et ses avantages

- Microcontrôleur PIC18 :qu'est-ce que c'est et comment l'utiliser

- Qu'est-ce qu'un désignateur de référence et comment l'utiliser dans l'assemblage ?