Qu'est-ce que l'extrusion plastique :un guide de processus définitif

Les plastiques sont partout en raison de leur polyvalence, de leur longévité et de leurs exigences de fabrication plus simples. L'extrusion de plastique, avec le moulage par injection, est l'un des processus les plus courants pour la production à grand volume. En règle générale, l'extrusion est courante pour les profilés continus qui utilisent des tuyaux, des tubes, des profilés de porte et d'autres éléments volumineux.

Les applications industrielles de l'extrusion de plastique ont commencé il y a plus d'un siècle et ont continué à progresser avec le temps. Aujourd'hui encore, c'est la méthode de référence pour de nombreux projets de fabrication de plastique, car elle est simple, efficace et fournit des résultats précis.

Le texte suivant examine les bases du processus d'extrusion de plastique. Ses avantages, ses limites, ses types et enfin les applications courantes dans différentes industries.

Un aperçu de l'extrusion de plastique

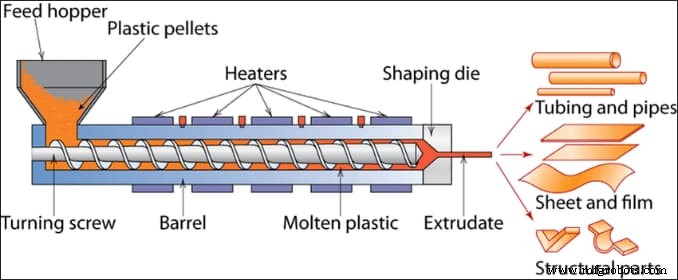

L'extrusion de plastique est un processus dans lequel des morceaux de plastique granuleux traversent différents composants de l'extrudeuse pour se retrouver dans un profil continu à l'aide de la chaleur et de la pression. Pour mieux comprendre le processus, il est important de comprendre d'abord l'extrudeuse et son fonctionnement.

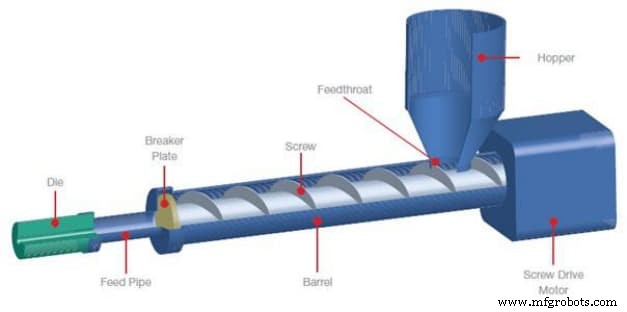

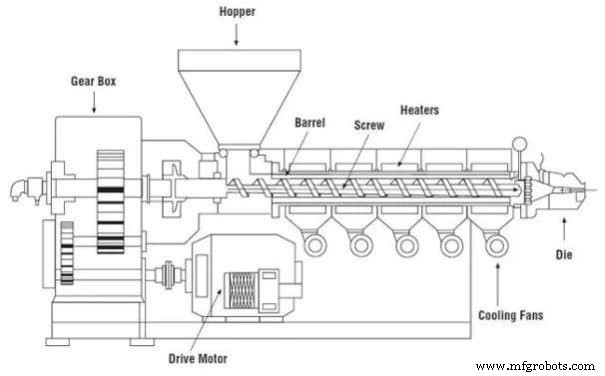

L'image ci-dessus est une extrudeuse en plastique commune qui a les composants suivants :

- Trémie : C'est la première étape de l'extrudeuse de plastique. Hopper stocke le plastique sous forme de granulés et le maintient prêt pour la prochaine étape du processus.

- Feedthroat : La gorge d'alimentation dirige le plastique provenant de la trémie vers le baril.

- Plaque de disjoncteur : Ce composant agit comme un filtre pour le canon et aide à maintenir la pression

- Canon : Il s'agit d'un composant chauffé qui ramollit le plastique et le rapproche du point de fusion. De plus, la vis rotative dans le cylindre force le matériau vers le tuyau d'alimentation.

- Tuyau d'alimentation : Agit comme un conduit pour le plastique fondu provenant du baril

- Meurt : C'est la partie métallique rigide à travers laquelle le matériau est poussé pour obtenir le profil souhaité.

- Système de refroidissement : Enfin, la dernière étape où le profil d'extrusion se solidifie par refroidissement rapide.

Comment fonctionne l'extrusion de plastique ?

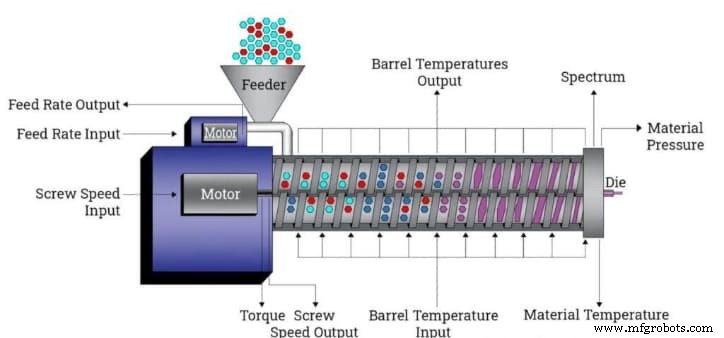

Le processus d'extrusion du plastique commence par le remplissage de la trémie avec des morceaux de plastique plus petits et plus simples à traiter. La gorge d'alimentation utilise la gravité pour transférer ce plastique vers le baril pour un traitement ultérieur.

Lorsque le matériau entre dans le canon, il commence à se réchauffer au moyen d'au moins trois zones d'intensité, où l'intensité de la température augmente à mesure que vous vous éloignez de la gorge d'alimentation.

Au fur et à mesure que la température augmente, le canon utilise une vis en rotation continue pour pousser le plastique fondu vers le composant suivant de la machine. La vis et la pression créent en outre de la chaleur, de sorte que les zones d'intensité elles-mêmes n'ont pas besoin d'être fondamentalement aussi chaudes que la température d'extrusion attendue, économisant ainsi de l'énergie et facilitant le processus d'extrusion.

Le plastique liquide quitte le baril à travers un écran soutenu par la plaque brise-roche. Cet écran élimine les substances étrangères du matériau et maintient la pression interne. Le matériau passe par un tuyau d'alimentation dans la matrice fabriquée de manière unique, qui a la même forme que le profil d'extrusion que vous voulez du projet.

Au point où il est contraint à travers la filière, le matériau fondu crée la même forme que l'ouverture de la filière, ce qui termine le processus d'extrusion.

Une fois complètement à travers la filière, le profilé d'extrusion est refroidi dans une douche d'eau ou au moyen d'un groupe de rouleaux de refroidissement pour garantir que la forme de votre profilé d'extrusion thermoplastique devient permanente.

L'extrusion plastique à travers l'histoire

L'extrusion a toujours été un processus de fabrication à haut volume. Tout a commencé en Allemagne lorsque Paul Troester a créé la première extrudeuse de plastique. Depuis lors, les principes fondamentaux du processus n'ont pas beaucoup changé.

Cependant, il y a beaucoup d'améliorations dans le processus en ce qui concerne son efficacité et ses capacités de manutention. Dans le passé, les machines d'extrusion ne pouvaient traiter que des types spécifiques de plastiques et avaient de nombreuses exigences. Avec le temps, cela s'est amélioré et aujourd'hui, l'extrusion de plastique est plus polyvalente, flexible et capable de gérer différents types de plastiques ensemble.

Un autre problème courant avec les plastiques extrudés est le fait qu'ils ne possèdent pas les bonnes propriétés mécaniques et la bonne résistance. C'était un problème important dans le passé, mais les nouveaux développements technologiques ont amélioré les choses. Aujourd'hui, l'extrusion de plastique sur mesure est le processus de choix car il offre la qualité, la cohérence et la fonctionnalité que vous attendez des applications industrielles modernes.

Différents types de processus d'extrusion de plastique

Le type de processus d'extrusion que vous traitez dépend de la forme de la filière. Bien que le processus fondamental d'extrusion plastique reste le même, les différents types de processus vous permettent de gérer efficacement les complexités et les subtilités liées au traitement de différentes formes.

Voici les 4 principaux types de procédés d'extrusion de plastique que les industries utilisent aujourd'hui.

1 - Extrusion de tubes

Ce processus concerne les longs tubes, tuyaux et autres articles similaires. Généralement, le traitement des équipements creux devient plus difficile. Malgré cela, ce processus d'extrusion reste le même jusqu'à ce que vous atteigniez la filière. À ce stade, le processus utilise une pression interne positive pour surmonter les exigences de puissance plus élevées liées au traitement des pièces creuses.

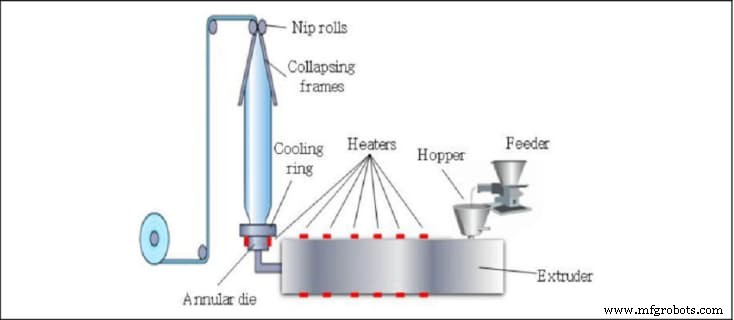

2 - Extrusion de film par soufflage

Le processus d'extrusion de film soufflé est assez courant car il crée de nombreux articles de tous les jours comme des sacs à provisions et d'autres matériaux d'emballage. Encore une fois, le processus est comme n'importe quel autre type d'extrusion (comme le processus d'extrusion d'aluminium). Cependant, la principale différence réside dans l'étape de la filière où le matériau subit un refroidissement avant de quitter la filière.

À ce stade, le matériau ne se solidifie pas complètement. C'est pourquoi il passe ensuite par un processus supplémentaire d'expansion par soufflage. Le procédé est uniquement limité aux films plastiques plus fins. Pour les feuilles plus épaisses, vous devrez passer par un autre processus.

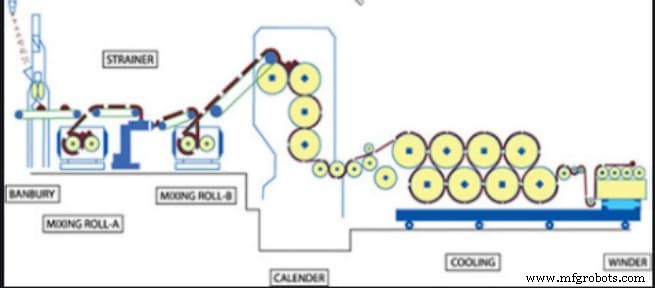

3 - Extrusion de film en feuille

Ce processus est très similaire à l'extrusion de film soufflé susmentionnée. Cependant, c'est pour les pièces trop épaisses pour le soufflage. Dans ce cas, le matériau passe par un processus de tirage et de laminage pour obtenir la forme dont vous avez besoin.

Le processus de laminage refroidit également le plastique et lui permet de se solidifier de façon permanente. Généralement, ce processus vous permet de créer facilement des boîtes de crème glacée, des cartons de jus, des boîtes de vin et d'autres emballages en plastique plus épais.

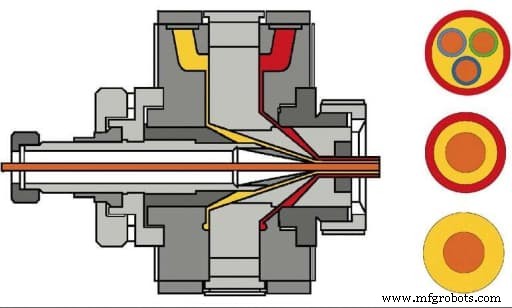

4 - Extrusion de sur-veste

Le type d'extrusion suivant concerne les fils isolants et d'autres applications similaires où vous recouvrez entièrement quelque chose de plastique. Le processus est simple. Vous tirez le matériau qui a besoin du revêtement à travers la matrice pour lui donner une couverture en plastique.

Selon vos exigences et votre application, vous pourriez également avoir besoin d'une adhérence entre le plastique et le matériau. Dans ce cas, tout ce que vous avez à faire est d'utiliser des outils de pression. Ce simple ajout applique suffisamment de pression sur le matériau pour offrir une excellente adhérence qui dure longtemps.

Types d'extrudeuses en plastique

Si vous envisagez d'investir dans une extrudeuse de plastique, vous aurez la possibilité d'opter pour une extrudeuse à vis unique ou à double vis. Les deux appareils ont la même capacité d'effectuer tous les processus décrits précédemment. Cependant, le type d'extrudeuse peut affecter votre vitesse de production, votre capacité de mélange et la flexibilité globale des opérations.

Voici les détails de ce que chaque type d'extrudeuse apporte à la table.

Extrudeuse monovis

Comme leur nom l'indique, les extrudeuses monovis sont de simples engins avec une vis rotative dans le canon. Généralement, les extrudeuses monovis sont idéales pour les situations où vous avez besoin de profilés simples comme des tuyaux et des tôles. Bien que les machines à vis unique fonctionnent assez bien, elles sont un peu lentes, ne se mélangent pas bien et peuvent ne pas être le meilleur choix pour toute forme compliquée.

Extrudeuses à double vis

Comme leur nom l'indique, les extrudeuses à double vis ont des vis parallèles dans le canon. Selon l'application, les vis jumelées peuvent tourner dans le même sens ou dans des sens différents. En raison de leur conception, les extrudeuses à double vis offrent une stabilité, des performances d'échappement, une vitesse et des performances de mélange supérieures.

Avantages de l'extrusion plastique

L'extrusion est une méthode de production populaire à haut volume qui offre la combinaison parfaite de polyvalence, de flexibilité et de cohérence. Voici quelques-uns des principaux avantages du procédé d'extrusion pour le plastique.

- Rapport coût-efficacité : Par rapport à d'autres procédés, l'extrusion est assez rentable. Généralement, les pièces en plastique sont développées avec un service de moulage par injection ou d'extrusion. Cependant, l'extrusion n'a pas d'exigences d'outillage élaborées et est beaucoup plus simple, ce qui réduit les coûts. De plus, les machines d'extrusion peuvent également fonctionner en continu sans interruption, ce qui offre une fabrication en 24 heures pour réduire les risques de rupture de stock.

- Flexibilité inégalée : Tant qu'il y a une section cohérente, vous pouvez créer n'importe quelle forme ou profil avec le processus d'extrusion plastique. Des formes complexes aux tôles, tuyaux et autres produits, l'extrusion peut fournir presque tous les types de conceptions.

- Modifications : Avant le processus de refroidissement, le plastique chaud reste assez malléable. Cela signifie que vous pouvez facilement effectuer d'autres opérations de mise en forme pour vous assurer que le produit final a la taille dont vous avez besoin.

Les principales applications de l'extrusion plastique

En tant que l'une des principales méthodes de création de pièces en plastique, les applications globales du processus d'extrusion sont trop répandues. Cependant, voici quelques-uns des domaines les plus importants où les technologies d'extrusion de plastique jouent un rôle essentiel.

Tuyaux et tubes

Les tuyaux et les tubes font partie des produits d'extrusion de plastique les plus courants. Les exigences de matrice sont également les plus simples car la seule chose dont vous avez besoin est un simple profil cylindrique. Les tuyaux en PVC sont également extrêmement courants dans l'industrie, mais vous pouvez également trouver d'autres alternatives. Quel que soit le matériau que vous utilisez, il y a de fortes chances que les tuyaux et les tubes soient passés par extrusion plastique.

Isolation des fils

Les plastiques ont naturellement d'excellentes propriétés d'isolation électrique. De plus, leur flexibilité naturelle et leur stabilité thermique en font un choix parfait pour isoler les fils sous tension et les gaines. Généralement, la plupart des travaux de gainage et d'isolation utilisent le processus d'extrusion car c'est le plus simple et offre des résultats durables.

Windows

Les cadres de fenêtre sont une autre application courante des plastiques extrudés. De nombreuses personnes utilisent le PVC à cette fin car il dure longtemps et a une résistance naturelle aux rayons UV du soleil.

Portes

Tout comme les fenêtres, les cadres de porte sont une autre application courante de l'extrusion en raison de leur profil continu et de leur section constante. Encore une fois, le PVC est très populaire pour les encadrements de portes et autres équipements domestiques en raison de sa stabilité et de ses caractéristiques mécaniques supérieures.

Stores et stores

Ceci est un autre exemple classique de la façon dont l'extrusion est courante. Les stores et les stores ont souvent plusieurs fentes identiques qui se combinent pour la fonctionnalité. L'extrusion de polystyrène, un choix de plastique populaire, peut vous donner l'aspect de faux bois que vous voyez souvent dans les stores ordinaires.

Équipement de nettoyage

Les essuie-glaces, raclettes et autres équipements de nettoyage utilisent des plastiques pour leurs poignées. Certains produits ont même un plastique caoutchouteux qui offre un meilleur nettoyage et vous avez besoin d'une extrusion pour les créer en grande quantité.

RapidDirect :le meilleur choix pour des services d'extrusion de plastique de qualité

L'extrusion de plastique est un choix courant en raison de sa relative simplicité, de sa rentabilité et de sa polyvalence. Cependant, cela ne signifie pas que n'importe qui peut commencer le processus. Les technologies d'extrusion ont de multiples prérequis, exigences de conception et autres considérations importantes qui garantissent des résultats cohérents. De plus, vous devez également investir dans plusieurs types d'équipements et d'autres configurations pour commencer.

Pour les petites et moyennes entreprises, investir autant de temps et de ressources n'est pas pratique. Pour eux, un service d'extrusion complet et expérimenté comme RapidDirect est le meilleur choix.

Chez RapidDirect, nous visons à être plus qu'un simple prestataire de services. Nous sommes un guichet unique pour tous vos besoins de fabrication depuis la phase de conception jusqu'à l'optimisation. Nous disposons des machines les plus récentes et de l'équipe la plus expérimentée pour offrir la meilleure combinaison de qualité, de fiabilité et de performances dans les plus brefs délais.

Une chose qui distingue RapidDirect est la plate-forme complète de devis en ligne. Nous avons le système le plus avancé qui vous délivre un devis immédiat pour votre projet.

Ajoutez simplement vos conceptions et autres spécifications pour le projet et nous vous répondrons avec les coûts prévus pour commencer. De plus, nous proposons également un rapport gratuit sur la conception pour la fabrication (DFM) pour vous aider à optimiser votre conception et à rationaliser l'ensemble du processus pour obtenir les meilleurs résultats.

Bonus :plastique contre extrusion d'aluminium

L'extrusion ne se limite pas aux seuls plastiques. Vous pouvez également utiliser le procédé pour les pièces métalliques avec un profil continu. En règle générale, l'aluminium est l'un des métaux les plus courants qui passe par le processus d'extrusion en raison de la résistance, de la densité, de la recyclabilité et d'autres caractéristiques mécaniques du matériau.

Aujourd'hui, l'extrusion d'aluminium est un processus de fabrication courant qui crée des produits tels que des barres, des rails, des tuyaux, des dissipateurs thermiques et de nombreux autres articles. Généralement, l'exigence que votre matériau ait un profil continu et une section régulière est également valable dans le cas de l'aluminium.

De plus, une distinction importante entre le processus d'extrusion de plastique et l'extrusion d'aluminium est la température.

Contrairement aux plastiques, l'extrusion d'aluminium peut être à la fois chaude et froide. L'extrusion à froid fournit généralement des matériaux à haute résistance mais nécessite plus de puissance. Au contraire, l'extrusion à chaud a lieu entre 350 o C à 500 o C, qui devient plus facile à traiter mais au détriment des propriétés mécaniques.

Technologie industrielle

- Les goulots d'étranglement dans la fabrication – Un guide définitif

- Qu'est-ce que le plastique ? FAQ

- Quels sont les avantages du sablage ?

- Qu'est-ce que la métallurgie des poudres ? - Définition et processus

- Qu'est-ce que le guide de soudage exothermique ? - Processus et utilisations

- Les bases de l'extrusion plastique :procédé, matériaux, applications

- En quoi consiste le processus de fabrication ?

- Qu'est-ce que le taraudage CNC ?

- Comprendre le processus d'extrusion