Qu'est-ce que le processus de moulage sous pression à haute pression (HPDC)

Vous êtes-vous déjà demandé comment fabriquer des pièces de véhicule complexes comme le bloc moteur, le groupe motopropulseur et les composants de suspension ? Comparez ces pièces volumineuses avec des composants légers comme des outils chirurgicaux dans l'industrie médicale. Le moulage sous haute pression, un procédé de fabrication populaire, peut fabriquer cette gamme de produits.

Qu'est-ce qui en fait un processus si populaire avec des applications répandues ? Vous trouverez cela et plus sur les détails techniques du processus dans cet article. Il explique le processus de moulage sous pression HPDC, son application et ses avantages afin que vous puissiez prendre une décision éclairée quant à savoir si le processus est adapté à vos besoins de fabrication.

Qu'est-ce que le moulage sous haute pression ?

Le moulage sous haute pression est un processus par lequel le métal en fusion est introduit dans une matrice et solidifié pour obtenir le composant souhaité. Le métal en fusion est forcé, sous haute pression (généralement une pression hydraulique), à l'intérieur de la cavité de la filière et une presse puissante le sécurise à l'intérieur. Une fois la solidification terminée, le retrait de la coulée a lieu en ouvrant la matrice. Lors de l'éjection du produit final, la matrice est à nouveau verrouillée pour le cycle de production suivant. L'outillage de coulée sous pression à haute pression comprend deux blocs d'acier qui forment les deux extrémités d'une cavité de matrice qui forme l'objet souhaité.

Histoire de l'évolution du moulage sous haute pression

Le processus de moulage sous pression est né au milieu des années 1800 pour l'industrie de l'imprimerie. Verser une combinaison de plomb et d'étain dans un moule en acier a produit les clés des machines d'impression. Par la suite, le processus a gagné en popularité dans diverses autres industries. L'utilisation de plusieurs formes de moules dans le moulage sous pression pourrait créer une gamme diversifiée de produits. À partir de 1914, le processus de fabrication a commencé à utiliser d'autres matériaux comme les alliages de zinc et d'aluminium (qui sont couramment utilisés dans l'industrie actuelle). En outre, la plupart des alliages utilisés aujourd'hui par l'industrie étaient disponibles au milieu des années 1930.

Comment fonctionne le moulage sous pression ?

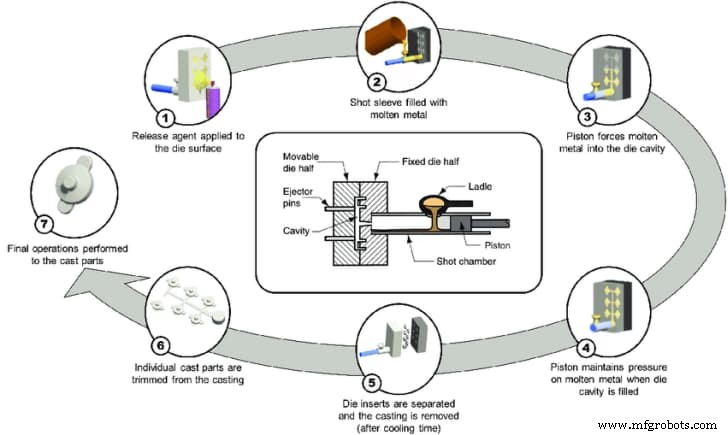

HPDC travaille généralement sur les 4 processus de préparation du moule, d'injection, d'éjection et de traitement post-coulée. Il peut y avoir des variations dans la méthode pour répondre aux différentes exigences du produit. Ces améliorations incluent la coulée sous vide, la coulée sous pression à remplissage lent et le traitement des métaux semi-solides (SSM), etc. Cependant, les étapes générales de la procédure sont les suivantes :

1. Préparation du moule

Au début du cycle de production, il est important de nettoyer le moule moulé sous pression pour éliminer les impuretés. Lubrifiez ensuite les parois intérieures du moule. Cela régule la température du moule et permet un retrait facile du produit coulé.

2. Injection

Versez le métal en fusion dans une chambre de tir, puis injectez-les dans le moule. Il existe 2 méthodes par lesquelles ce processus d'injection peut se produire. Il s'agit de l'injection en chambre chaude et en chambre froide.

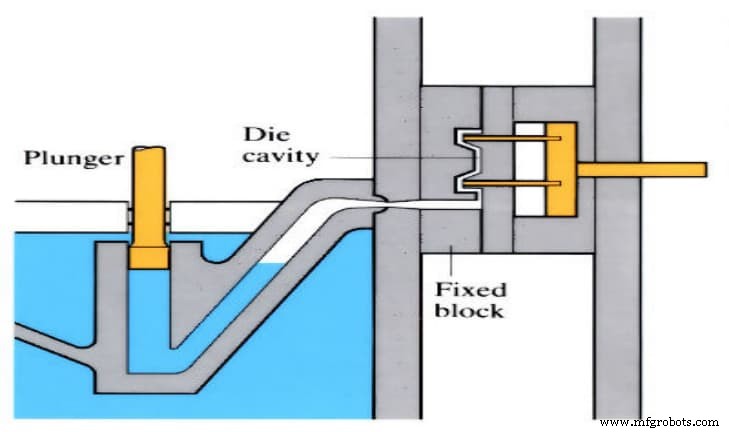

Injection en chambre chaude

Dans cette méthode, immerger le système d'injection dans le four de fusion. Le métal en fusion se fraye un chemin à travers le piston de grenaille dans la buse et, par la suite, dans la matrice. Cette méthode convient aux métaux comme le zinc, le magnésium et le plomb.

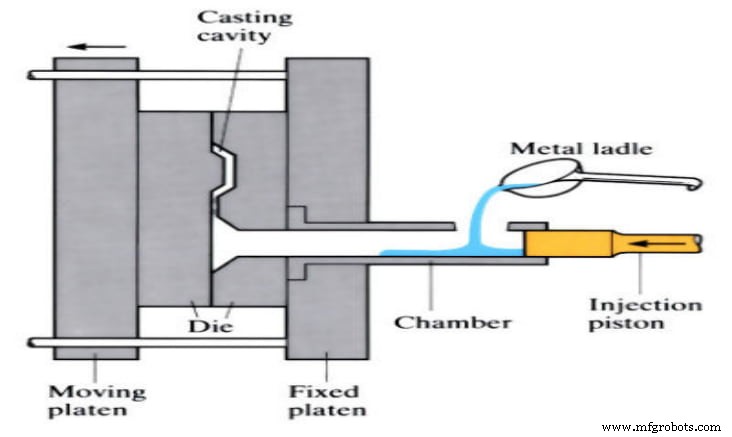

Injection en chambre froide

Dans cette méthode, versez le métal fondu à la main ou par un mécanisme automatisé, dans un manchon de chambre froide. Ensuite, forcez un piston hydraulique à travers le manchon. Ce piston scelle le port et force le métal dans la matrice. Une fois la solidification terminée, retirez le piston puis ouvrez la matrice pour éjecter la cavité. Cette méthode convient aux solides à point de fusion élevé comme l'aluminium, le laiton et le magnésium. De plus, le procédé en chambre froide utilise soit l'injection horizontale, soit l'injection verticale.

Le magnésium peut fonctionner avec les processus d'injection en chambre froide et en chambre chaude. En règle générale, les pièces petites et complexes sont produites à l'aide de machines à chambre chaude, car ces machines ont des restrictions de taille. De plus, les pièces moulées sous pression en zinc à haute pression sont généralement plus résistantes que les pièces moulées sous pression en aluminium.

Le processus d'injection, dans les deux méthodes, se produit à des pressions élevées allant généralement de 1 500 à 25 000 PSI. Ce processus se déroule en une fraction de seconde. Le moule doit être complètement scellé et maintenu sous cette haute pression pour que la solidification se produise. Les pressions hydrauliques peuvent comprimer tous les gaz piégés dans le moule et alimenter le retrait de solidification pendant le processus de refroidissement. Des forces allant jusqu'à 4000 tonnes sont disponibles dans le commerce pour sécuriser la matrice et résister aux hautes pressions.

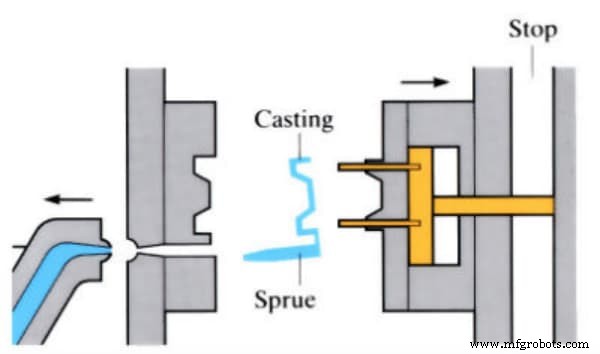

3. Suppression de pièces

Après vous être assuré que tout le métal en fusion s'est solidifié, retirez la cavité du moule. Les broches d'éjection peuvent libérer la cavité. Les éjecteurs sont généralement présents sur l'extrémité mobile du moule et poussent la pièce coulée solidifiée hors de la cavité.

4. Découpage

La dernière étape du moulage sous pression à haute pression implique l'élimination du matériau supplémentaire du produit et du moule. Une matrice de découpe, une scie, etc. peuvent effectuer le processus de découpe. De plus, les déchets métalliques peuvent être réutilisables et recyclables dans les cycles de production ultérieurs.

Si vous cherchez plus de moulage sous pression, vous serez peut-être intéressé par notre guide du moulage sous pression basse pression pour enrichir vos connaissances !

Avantages du moulage sous haute pression

Le moulage sous haute pression est un processus populaire dans diverses industries en raison de ses nombreux avantages par rapport aux autres processus de fabrication. Voici quelques-uns des avantages.

– Taux de production plus élevés

Le processus de coulée à haute pression entraîne des taux de production plus élevés que la coulée à basse pression ou par gravité. L'utilisation de la haute pression permet l'injection de métal en fusion à des vitesses élevées, ce qui se traduit par des taux de production plus élevés. Ainsi, rendant ce processus populaire dans la fabrication à grand volume.

– Fabrication de pièces de bonne qualité

En dehors de cela, la coulée à haute pression offre une bonne qualité en termes de précision dimensionnelle et de finition de surface supérieure. Les produits de haute précision ne nécessitent pas de processus de rognage supplémentaires qui peuvent prendre du temps et être coûteux. Une bonne finition de surface facilite le processus de placage. De plus, les avantages des produits de moulage sous pression à haute pression incluent une excellente uniformité et des propriétés mécaniques optimales.

– Produits à paroi mince

Les pressions élevées dans ce processus de moulage sous pression peuvent permettre des sections transversales plus minces que tout autre processus de moulage. L'obtention d'épaisseurs de paroi inférieures à 0,40 mm est possible selon votre besoin et la taille des composants. Les parois minces aident à réduire le poids des produits. Il permet également l'ajout d'inserts (également appelés pièces « co-moulés ») tels que des vis et des chemises, dans le produit pendant le processus de coulée. Ainsi, aider à réduire le nombre de composants lors de l'assemblage.

– Réaliser une conception complexe

Le procédé de coulée sous pression permet l'utilisation de différentes formes de moules. La flexibilité des formes de moules signifie que des pièces complexes peuvent être produites pendant le processus de coulée, ce qui facilite les assemblages complexes.

– Matrices durables

Les matrices utilisées dans le processus ont une durée de vie durable, ce qui signifie qu'elles peuvent être réutilisées dans plusieurs cycles de production. Cela réduit le coût unitaire du produit de moulage sous pression.

Applications du moulage sous haute pression

En raison de la qualité supérieure des produits obtenus par HPDC, le processus a trouvé diverses applications critiques dans un ensemble diversifié d'industries.

– Industrie automobile

Le moulage sous haute pression peut produire divers composants structurels automobiles en aluminium et en magnésium. Il fabrique des pièces telles que des blocs moteurs, des carters de boîtes de vitesses, des carters d'huile, des supports de moteur et des pièces structurelles telles que des traverses de voiture.

– Industrie médicale

C'est également une technique populaire dans la production d'outils chirurgicaux légers dans l'industrie médicale. De plus, les dispositifs médicaux et les équipements d'imagerie à haute production, les pompes à perfusion, etc., sont également fabriqués selon le procédé HPDC.

– Industrie aérospatiale

En raison de la capacité de fabriquer des conceptions complexes et complexes et de l'automatisation, ce processus est très populaire dans l'industrie aérospatiale. Des alliages d'aluminium, de zinc et de magnésium sont utilisés pour fabriquer des pièces de moteur pour des applications aérospatiales.

RapidDirect – Services personnalisés de moulage sous pression à haute pression

Il est important de choisir le bon procédé de fabrication et le bon savoir-faire pour vos produits. Chez RapidDirect, nous vous donnons accès à une équipe d'ingénieurs professionnels possédant une vaste expérience dans les services de moulage sous pression. L'expertise de notre équipe de travail nous place en meilleure position pour vous conseiller et répondre à toutes vos questions.

Nous avons de puissantes usines de fabrication et des installations de pointe pour fabriquer des produits de haute qualité. De plus, nous avons un délai d'exécution rapide et fournissons des devis en ligne rapides et une analyse DFM gratuite lors du téléchargement d'un fichier de conception. Vous pouvez être assuré que nous fournissons le meilleur à des prix compétitifs sur le marché.

FAQ

Q1. Pourquoi s'appelle-t-il moulage sous pression ?La raison en est que le processus utilise des matrices. Les matrices sont des moules en acier fabriqués principalement par usinage CNC dans lesquels du métal liquide est injecté. Il est divisé en deux moitiés :une moitié fixe qui est couplée à la machine de coulée et une moitié mobile d'éjection.

Q2. En quoi le moulage sous pression diffère-t-il des autres méthodes de production de moulage ?Les moulages sous pression présentent bon nombre des mêmes avantages que les produits coulés par gravité, tels que la rigidité, l'apparence et la sensation du métal solide; propriétés de résistance à la fatigue testées ; bonnes capacités d'insonorisation; blindage EMI intégré pour les applications électroniques. Cependant, en particulier, le moulage sous pression permet une production rapide avec une excellente précision dimensionnelle qui élimine souvent tout besoin d'usinage. De plus, le moulage en sable nécessite un nouveau moule pour chaque production, tandis que le moulage en moule permanent est plus lent que le moulage HPDC.

Q3. Quelle est la différence entre le moulage sous pression basse et haute pression ?Le LPDC a des plages de pression comprises entre 0,08 et 0,15 MPa, tandis que le HPDC a une plage comprise entre 30 et 70 MPa. Les cadences de production en LPDC sont moyennes avec un cycle de coulée lent. Alors que HPDC a des taux de production plus élevés avec des cycles de coulée plus rapides. HPDC produit des produits avec une porosité et une bonne finition de surface. En revanche, le LPDC ne produit aucune porosité à l'intérieur de la coulée, mais son état de surface est moyen.

Technologie industrielle

- Qu'est-ce que le processus de forgeage des brides

- Quels sont les avantages du sablage ?

- En quoi consiste le processus de fabrication ?

- Qu'est-ce que le processus de fabrication du savon ?

- Moulage de précision et moulage sous pression :quelles sont les différences ?

- Moulage au sable et moulage sous pression :quelles sont les différences ?

- Quel est le processus de tournage CNC?

- La simplicité du moulage par gravité

- Qu'est-ce qu'une machine de moulage sous pression ?