Principes et problèmes courants de l'emplacement de la tige de coulée interne dans le moulage de précision

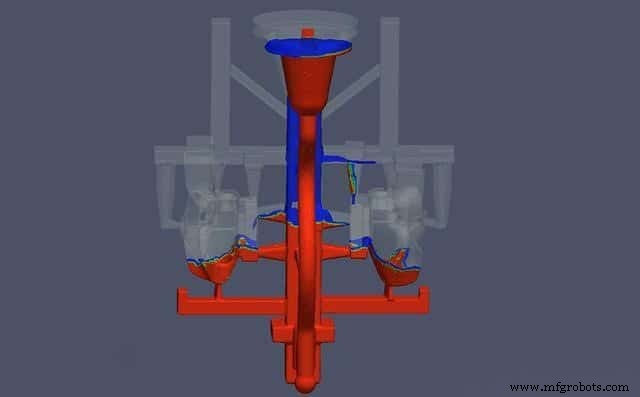

Le mode d'alimentation par solidification de la coulée de précision est étroitement lié à l'emplacement de la carotte interne. Généralement, l'emplacement de prise de la carotte interne doit être conforme au mode d'alimentation de solidification de la coulée.

Principe de réglage de l'emplacement de la carotte interne

- Pour les pièces moulées de précision nécessitant une solidification simultanée, la carotte interne doit être placée sur la paroi mince de la pièce coulée, avec un grand nombre et une disposition dispersée, de sorte que le métal en fusion puisse remplir rapidement et uniformément la cavité du moule et éviter une surchauffe locale de le moule de sable près de la carotte interne.

- Pour les pièces moulées de précision nécessitant une solidification directionnelle, la carotte interne doit être placée sur la paroi épaisse de la pièce moulée. S'il y a une colonne montante d'alimentation, il est préférable de placer la colonne montante entre la coulée et la carotte interne, de sorte que le métal en fusion puisse être introduit dans la cavité du moule à travers la colonne montante, afin d'améliorer l'effet d'alimentation de la colonne montante, comme comme vilebrequin en fonte ductile, engrenage en acier moulé, etc.

- Pour les pièces moulées de précision avec des structures complexes, le principe dit de "solidification directionnelle faible" consistant à combiner la solidification directionnelle et la solidification simultanée est souvent utilisé pour organiser l'emplacement de la coulée interne.

C'est-à-dire que la carotte interne est définie pour chaque zone d'alimentation en fonction des exigences de la solidification directionnelle, tandis que l'ensemble de la coulée est rempli de plusieurs carottes internes selon les exigences de la solidification simultanée. Ce réglage peut non seulement permettre à chaque partie épaisse et large de la coulée d'être entièrement alimentée sans cavité de retrait ni porosité, mais également réduire les contraintes et les déformations au minimum.

- Lorsque l'épaisseur de paroi d'une coulée de précision varie considérablement et qu'il est nécessaire de mettre en place la carotte interne pour introduire le métal en fusion à partir de la paroi mince, il convient de prêter attention à l'utilisation de fer froid pour accélérer la solidification au niveau de la paroi épaisse et agrandir la colonne montante. Lors de la coulée, des mesures technologiques telles que l'allumage de la colonne montante doivent également être prises pour assurer l'alimentation au niveau de la paroi épaisse.

Problèmes courants liés à l'emplacement de réglage de la carotte interne

- En raison des grains grossiers près de la carotte interne, il ne peut pas être réglé dans les zones avec des exigences de haute qualité de la coulée, et il est préférable de ne pas le régler sur la surface non usinée, afin d'éviter d'affecter le qualité d'aspect du moulage. Pour les moulages de tuyaux avec des exigences de résistance à la pression, la carotte interne est souvent placée au niveau de la bride pour éviter le rétrécissement au niveau de la paroi du tuyau.

- La carotte interne ne doit pas être directement contre le moule en sable, le noyau en sable ou d'autres parties saillantes faibles pour empêcher le rinçage du sable. Pour les pièces moulées à corps tourné, la carotte interne doit être introduite tangentiellement et la direction doit être cohérente afin que les impuretés soient concentrées et évacuées dans la colonne montante ou le bossage de processus correspondant.

- La carotte interne ne doit pas être placée à proximité du fer froid ou du support central pour éviter de réduire l'effet du fer froid ou de provoquer une fusion prématurée du support central.

- La carotte interne doit faire injecter le métal en fusion le long de la paroi du moule et ne pas faire tomber le métal en fusion sur la surface de la paroi du moule pendant une longue période pour surchauffer localement le moule en sable.

- Le réglage de la cheminée interne doit être propice à un remplissage stable du moule, à l'échappement et à l'élimination des scories. La direction d'écoulement du métal en fusion entrant dans la cavité du moule à partir de chaque carotte interne doit être cohérente pour éviter d'être défavorable à l'évacuation des scories et des gaz en raison d'une confusion de direction d'écoulement.

- Pour les alliages à forte tendance au retrait, tels que la coulée d'acier coulé, le réglage de la carotte interne ne doit pas entraver le retrait de la coulée, afin d'éviter des contraintes importantes ou des fissures dues à l'obstruction du retrait.

- La carotte interne doit être placée sur la surface de séparation autant que possible pour faciliter l'opération de moulage.

- L'emplacement de réglage de la carotte interne doit être pratique pour ouvrir le bac à sable, nettoyer le moulage et retirer le système de porte, sans affecter l'utilisation et l'apparence du moulage.

- Sur le principe de répondre aux exigences de moulage, la consommation de métal du système de moulage doit être minimisée et la taille du bac à sable doit être aussi petite que possible pour réduire la consommation de sable de moulage et de métal en fusion.

- L'épaisseur de la section transversale à la jonction de la carotte interne et de la pièce moulée doit généralement être inférieure à la moitié de l'épaisseur de paroi de la pièce moulée et ne dépassant pas les deux tiers au plus. Lors de l'utilisation du système de coulée fermée, une rainure fracturée doit être placée dans la carotte interne pour éviter d'endommager la coulée pendant le nettoyage.

Technologie industrielle

- Les avantages et les inconvénients du moulage sous pression

- Quelle est la différence entre le forgeage, l'emboutissage et le moulage ?

- Certification NADCAP et comment elle s'applique à l'industrie de l'usinage de précision

- Outils de mesure de précision :l'essor de la métrologie et des données numériques

- Le processus de moulage du bronze et ses utilisations

- Les raisons les plus courantes des problèmes de transmission dans les semi-remorques (et comment les éviter)

- Les problèmes les plus courants des générateurs industriels

- Les 6 types les plus courants de processus d'usinage CNC de précision

- Le remède à certains problèmes courants de liaison des électrodes