Méthodes d'inspection de la qualité de surface et interne des pièces moulées

L'inspection des pièces moulées comprend principalement l'inspection dimensionnelle, l'inspection visuelle de l'apparence et de la surface, l'analyse de la composition chimique et le test des propriétés mécaniques. Pour les pièces moulées avec des exigences élevées, des essais non destructifs sont également requis. Par exemple, les techniques de test non destructif pour l'inspection de la qualité des pièces moulées en fonte ductile comprennent le ressuage liquide, le test par courants de Foucault, le test par particules magnétiques, le test radiographique et le test par ultrasons.

Tests des défauts de surface et proches de la surface des pièces moulées

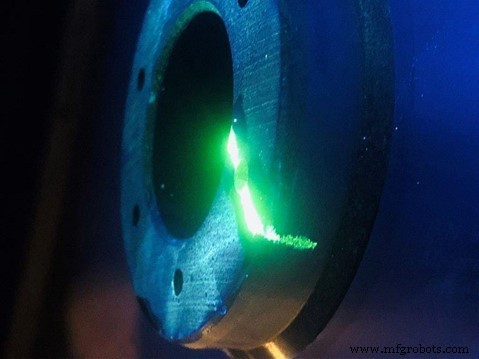

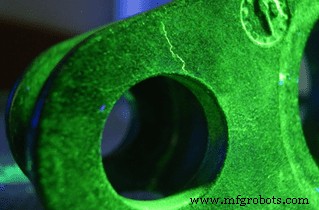

Test de ressuage liquide

Le ressuage liquide est utilisé pour inspecter divers défauts d'ouverture à la surface des pièces moulées, tels que les fissures de surface, les piqûres de surface et d'autres défauts difficiles à trouver à l'œil nu.

Le test de ressuage couramment utilisé est le test de colorant, qui consiste à mouiller ou à pulvériser le pénétrant à haute perméabilité sur la surface de coulée, à infiltrer le pénétrant dans les défauts d'ouverture, à essuyer rapidement la couche de pénétrant, puis à pulvériser le révélateur facile à sécher sur le moulage. surface. Une fois que le pénétrant qui reste dans les défauts d'ouverture est aspiré, le révélateur sera teint de manière à refléter la forme, la taille et la distribution des défauts.

Il est souligné que plus la surface à tester est lisse, meilleur est l'effet du test de pénétration. La surface polie par la meuleuse offre la plus grande précision de test et même les fissures intergranulaires peuvent être détectées.

En plus du test de colorant, le ressuage fluorescent est également une méthode de ressuage liquide couramment utilisée. Il doit être équipé d'une lampe ultraviolette pour l'observation de l'irradiation, et la sensibilité du test est supérieure à celle du test de colorant.

Test par courants de Foucault

Les tests par courants de Foucault conviennent pour tester les défauts sous la surface qui ne dépassent généralement pas 6 à 7 mm de profondeur. Les tests par courants de Foucault sont divisés en deux types :la méthode de la bobine de type placé et la méthode de la bobine de type traversant.

Lorsque l'éprouvette est placée près de la bobine à courant alternatif, le champ magnétique alternatif entrant dans l'éprouvette peut induire un courant de Foucault circulant dans la direction perpendiculaire au champ magnétique d'excitation dans l'éprouvette. Le courant de Foucault produira un champ magnétique opposé à la direction du champ magnétique d'excitation, ce qui réduira partiellement le champ magnétique d'origine dans la bobine, entraînant une modification de l'impédance de la bobine.

S'il y a des défauts sur la surface de coulée, les caractéristiques électriques du courant de Foucault seront déformées, de manière à détecter l'existence de défauts. Les principaux inconvénients des tests par courants de Foucault sont qu'ils ne peuvent pas afficher directement la taille et la forme des défauts détectés. Généralement, il ne peut déterminer que la position de surface et la profondeur des défauts. De plus, sa sensibilité au test de petits défauts d'ouverture sur la surface de coulée n'est pas aussi sensible que le ressuage.

Test de particules magnétiques

Le contrôle des particules magnétiques convient pour tester les défauts de surface et les défauts à plusieurs millimètres de profondeur sous la surface. Il nécessite un équipement de magnétisation CC (ou CA) et des particules magnétiques (ou un liquide de suspension magnétique) pour les tests.

Un équipement de magnétisation est utilisé pour générer un champ magnétique sur les surfaces intérieure et extérieure de la pièce coulée, et des particules magnétiques ou un liquide de suspension magnétique sont utilisés pour révéler les défauts. Lorsqu'un champ magnétique est généré dans une certaine plage de la pièce moulée, les défauts dans la zone magnétisée génèrent un champ magnétique de fuite. Lorsque la particule magnétique ou le liquide de suspension est saupoudré, la particule magnétique est attirée, de sorte que les défauts peuvent être affichés.

Les défauts révélés par les essais par particules magnétiques sont essentiellement ceux qui traversent la ligne de force magnétique, mais les longs défauts de bande parallèles à la ligne de force magnétique ne peuvent pas être affichés. Par conséquent, il est nécessaire de changer constamment la direction de magnétisation pendant le fonctionnement pour s'assurer que chaque défaut dans la direction inconnue peut être testé.

Tests des défauts internes des pièces moulées

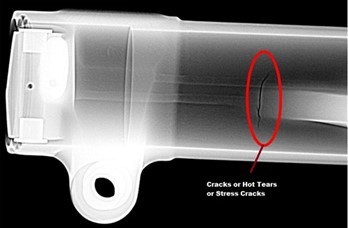

Pour les défauts internes, les méthodes de contrôle non destructif couramment utilisées sont les contrôles radiographiques et les contrôles par ultrasons. Parmi eux, l'effet des tests radiographiques est le meilleur. Il peut obtenir une image intuitive reflétant le type, la forme, la taille et la distribution des défauts internes. Cependant, pour les grandes pièces coulées plus épaisses, les tests par ultrasons sont très efficaces, ce qui permet de mesurer avec précision l'emplacement, la taille équivalente et la distribution des défauts internes.

Test radiographique

Des tests radiographiques, généralement des rayons X ou des rayons γ comme source de rayons, l'équipement de génération de rayons et d'autres installations auxiliaires sont nécessaires. Lorsque la pièce moulée est exposée au champ de rayons, l'intensité du rayonnement du rayon sera affectée par les défauts internes de la pièce moulée. L'intensité du rayonnement émis à travers la coulée varie localement avec la taille et la nature des défauts, formant une image radiographique des défauts, qui est imagée et enregistrée par un film radiographique.

La méthode d'enregistrement par imagerie par film radiographique est la méthode la plus couramment utilisée, communément appelée test radiographique. L'image du défaut reflétée par la radiographie est intuitive et la forme, la taille, la quantité, la position dans le plan et la plage de distribution des défauts peuvent être présentées.

Test par ultrasons

Les tests par ultrasons utilisent la propagation de faisceaux sonores avec une énergie sonore à haute fréquence à l'intérieur de la pièce moulée pour générer des réflexions lorsqu'ils frappent les surfaces internes ou les défauts. L'amplitude de l'énergie acoustique réfléchie est fonction de la directivité et des propriétés des surfaces internes ou des défauts et de l'impédance acoustique d'un tel réflecteur. L'énergie acoustique réfléchie par divers défauts ou surfaces internes peut ainsi être appliquée pour détecter l'emplacement des défauts, l'épaisseur de paroi ou la profondeur des défauts sous la surface.

En tant que méthode de contrôle non destructif largement utilisée, le contrôle par ultrasons présente les principaux avantages suivants :une sensibilité de test élevée, qui peut tester de petites fissures ; grande capacité de pénétration, qui peut détecter les pièces moulées à section épaisse. Ses principales limites sont :la difficulté d'interpréter les formes d'onde de réflexion pour les défauts discontinus avec des dimensions de contour complexes et une faible directivité; les structures internes indésirables, telles que la taille des grains, la microstructure, la porosité, la teneur en inclusions ou les précipités finement dispersés, entravent également l'interprétation de la forme d'onde.

Technologie industrielle

- Amélioration de la qualité et de la sécurité de la traçabilité des produits

- 4 raisons pour lesquelles les tests et l'inspection des équipements sont importants

- Qu'est-ce qu'un test de qualité de soudure ? - 10 défauts de soudure courants

- Guide des méthodes de test des PCB

- Les bases du contrôle qualité et de l'inspection dans l'usinage CNC

- Rectifieuse plane rotative et qualité de traitement

- Tests de circuits imprimés :focus sur les tests en circuit et fonctionnels

- Méthodes spécialisées de rectification interne

- Au courant :Test et inspection de pièces robotiques